500 MPa级叉车门架型钢C250b的研制

霍喜伟,高彩茹,宋玉卿,田余东,杜林秀,乔 鹏

(1.山东钢铁股份有限公司莱芜分公司,济南 271104;2.东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819;3.安徽美芝精密制造有限公司,芜湖 241000)

0 引 言

叉车是工业企业和物流行业应用广泛的一种轻便的装卸、搬运设备。随着经济和物流行业的不断发展,叉车需求量不断增加[1-2],质量要求也相应提高[3-4]。叉车升降部位的内外门架由门架型钢制作而成,承受着作业载荷和卸货时的冲击力[5],这对门架型钢的强度、刚度和韧性提出较高的要求;门架型钢的质量直接影响到叉车的整车质量。目前市场上供应的门架型钢主要以400~440 MPa级钢为主[6-8]。随着叉车市场竞争的日趋激烈,叉车生产企业对门架型钢提出了高强度、高韧性的特殊需求,例如某企业对C250b门架型钢提出定制强度和韧性,要求屈服强度不低于500 MPa,抗拉强度不低于610 MPa,断后伸长率不小于17%,-20 ℃冲击功不低于27 J。在国内生产企业普遍无轧后冷却装置的设备条件下,生产此类特殊要求的异型钢难度较大,因为在该条件下无法通过控冷实现组织的细化,较难实现异型钢连轧生产的控轧过程,以及较难实现较高的精轧控轧温度以满足矫直生产所需较高温度的要求。因此,若要同时达到高强度与高韧性的综合匹配,所采取的措施包括合理的成分体系设计与加热、控轧过程的参数控制。作者对C250b型钢的成分进行设计,参考实际生产工艺采用不同的精轧工艺对试验钢进行试制,以实现C250b型钢的屈服强度不低于500 MPa,抗拉强度不低于610 MPa,断后伸长率不低于17%,-20 ℃冲击功不低于27 J的定制目标,为此类异型钢批量生产及推广应用奠定重要的工艺及技术基础。

1 试样制备与试验方法

1.1 成分设计与试样制备

基于C250b门架型钢的技术条件、使用特点,按照YB/T 4237-2018中门架型钢的成分体系,根据碳、锰、铬、铌、钒、氮等元素对奥氏体相变的影响规律及以固溶强化、析出强化和细晶强化等机制对强度的贡献[9-11],并综合考虑成本因素,确定该钢的成分体系为C-Mn-Nb-V-Cr-N体系。碳元素是固溶强化效果最强的元素。每添加质量分数0.1%的碳元素,钢的屈服强度便提高28 MPa[9];但在大断面板坯中碳元素易产生中心偏析,甚至会在钢的心部形成马氏体/贝氏体组织,极大损害钢板的韧性。因此,将试验钢中碳元素的质量分数控制在0.2%以下,此碳含量可提供50~60 MPa的固溶强化值,占屈服强度目标值的10%~11%。元素锰、硅、铬、磷对屈服强度的贡献量分别达130,26,24,3 MPa,总和为183 MPa,占屈服强度目标值的36%左右。铌元素既有提高未再结晶区温度、扩大未再结晶区轧制工艺窗口的作用,又有析出强化的作用。从成本因素考虑,铌按标准中的最小质量分数添加,即0.02%,计算得到的再结晶终止温度为1 010 ℃,比未添加铌的提高了130 ℃,为未再结晶区控轧的实施提供较宽的工艺窗口;同时铌在高温下的析出有利于奥氏体晶粒的细化,继而实现铁素体组织的细化。钒元素在奥氏体区与氮结合成为晶内铁素体形核核心,从而提高铁素体的形核率[12],细化铁素体晶粒;同时钒可在铁素体中形成细小且均匀分布的VCN第二相,起到析出强化作用。最终设计的化学成分见表1。按照设计成分称取原料,采用真空炉冶炼方法铸造150 kg铸锭,并将铸锭锻造成中间坯体。对坯体取样进行化学成分分析,得到试验钢的实际成分(见表1)。

表1 C250b门架型钢的化学成分(质量分数)

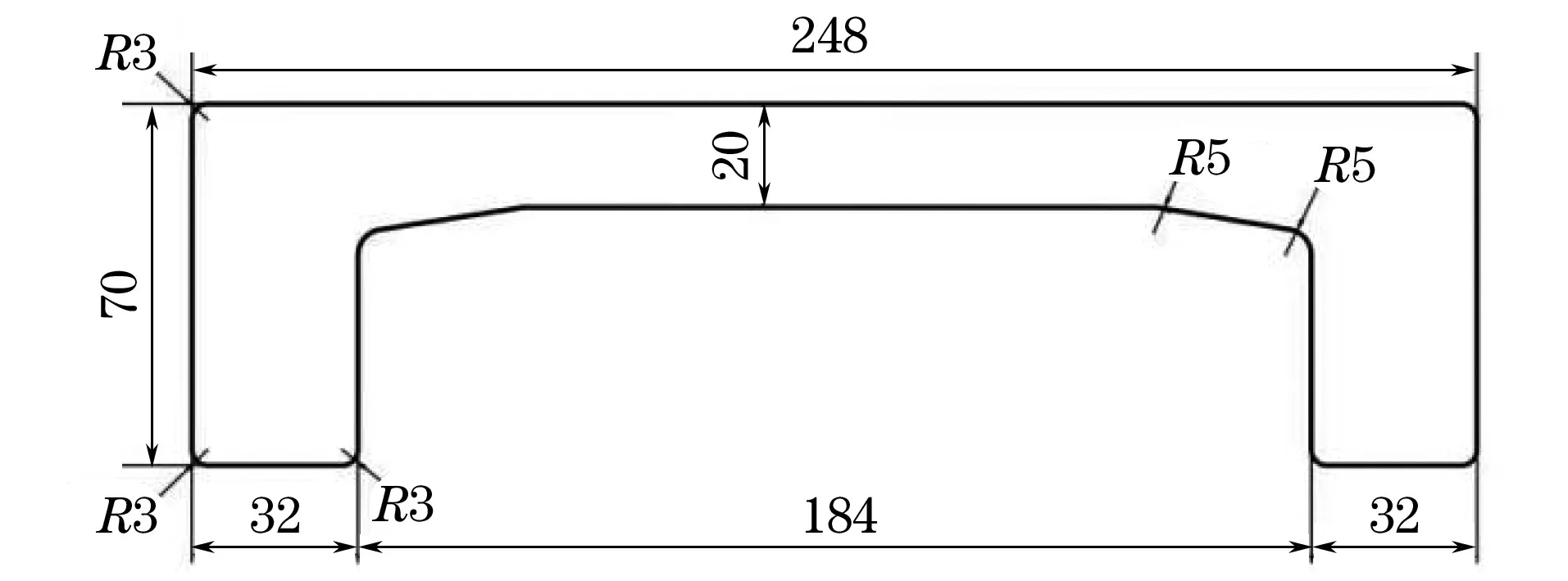

利用Thermo-calc热力学软件计算出试验钢的平衡相变点A1(共析钢发生奥氏体与珠光体间转变的温度)、A3(亚共析钢发生奥氏体与铁素体间转变的温度)分别为516 ℃和817 ℃,在轧制过程中控轧温度的制定参考A1和A3。C250b门架型钢的断面形状及尺寸见图1,型钢的腹板厚度为20 mm。现场C250b门架型钢的生产流程为粗轧1→粗轧2→精轧。粗轧1阶段为孔型中翻钢轧制阶段。粗轧2和精轧阶段主要为腹板部位水平轧制阶段。由于门架型钢的性能测试标准规定仅针对腹板部位,因此集中对腹板部位的组织和力学性能进行研究。腹板的厚度相当于中厚板规格,且在精轧最后阶段为水平轧制,因此在实验室条件下,根据中厚板精轧阶段无翻钢的水平轧制方法[13-14],采用500 mm二辊试验轧机对尺寸为120 mm×120 mm×200 mm的坯体进行轧制。根据加热时奥氏体晶粒长大的规律,将精轧加热温度设定为1 150~1 190 ℃[15],950 ℃以下精轧的压缩比控制在3.0~3.5,轧制道次为7道,压下率分别为39.2%,37.0%,21.7%,22.2%,10.7%,12.0%,9.1%,钢板厚度依次为73,46,36,28,25,22,20 mm。试验钢的精轧工艺参数如表2所示,轧后冷却方式为空冷,冷却速率为1.0~1.3 ℃·s-1。1#工艺的开轧温度接近再结晶临界温度,3#工艺的开轧温度接近Ar1(冷却时奥氏体向珠光体转变的开始温度),2#工艺的开轧温度在3#工艺基础上提高30 ℃。由于在大工业生产C250b门架型钢过程中,当将坯体厚度由120 mm经7道次精轧至厚度20 mm时,其温度下降约100 ℃,因此将终轧温度设置为比开轧温度低约100 ℃。

图1 C250b门架型钢的断面形状及尺寸Fig.1 Section shape and size of C250b gantry steel

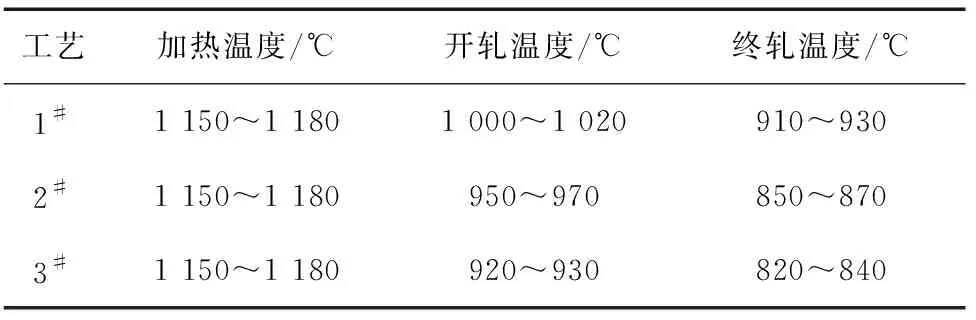

表2 试验钢的精轧工艺参数

1.2 试验方法

在试验钢板长度方向的1/2处沿横截面取样,经磨光、抛光,用体积分数4%硝酸酒精溶液腐蚀后,在BX53M型光学显微镜上观察显微组织。切取厚度约为0.5 mm的试样,用砂纸磨制至50 μm厚左右,冲裁成φ3 mm的小圆片,再用电解双喷减薄仪减薄成透射电镜试样, 采用TecnG2F20型场发射透射电子显微镜(TEM)观察析出相形貌。根据GB/T 228.1-2010,沿轧制方向截取尺寸为400 mm×32 mm×20 mm的全厚度拉伸试样,在WAW-1000D型电液伺服万能试验机上进行室温拉伸试验,拉伸速度为3 mm·min-1。按照GB/T 229-2007,沿轧制方向截取尺寸为55 mm×10 mm×10 mm的标准V型缺口试样,在9250HV型全数字摆锤冲击试验机上进行-20 ℃冲击试验。冲击试验结束后,采用FEI Quanta 600型扫描电子显微镜(SEM)观察冲击断口形貌。

2 试验结果与讨论

2.1 显微组织与力学性能

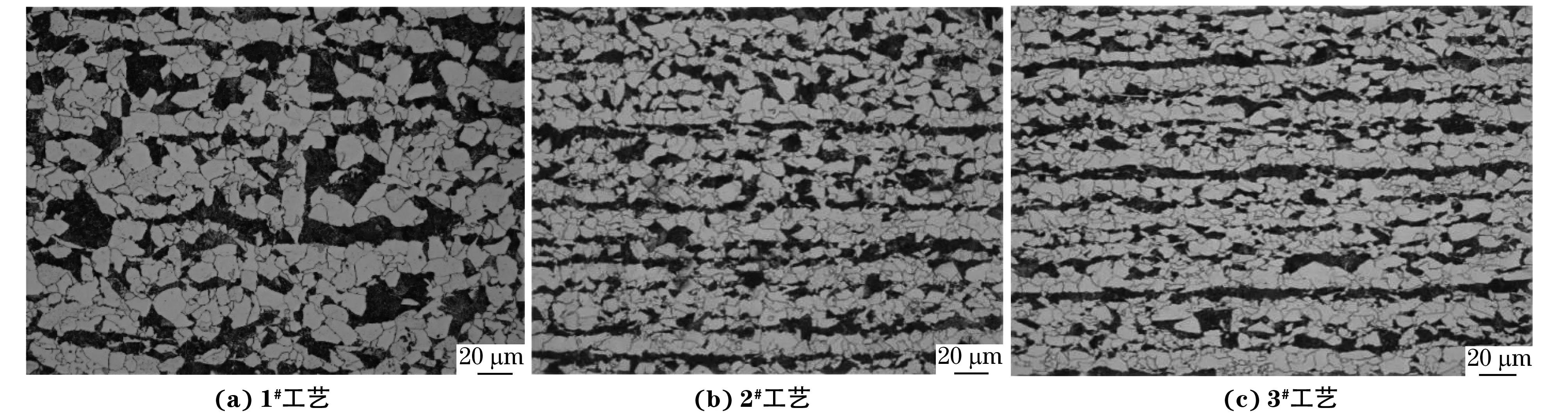

由图2可知,不同精轧工艺下制备得到试验钢的组织均为铁素体+珠光体组织。统计得到,1#,2#,3#工艺下试验钢的平均晶粒尺寸分别为8.0,7.0,6.3 μm,可见2#,3#工艺下试验钢的晶粒尺寸明显小于1#工艺的。

图2 不同精轧工艺下试验钢的显微组织Fig.2 Microstructures of test steel by different finishing rolling processes: (a) 1# process; (b) 2# process and (c) 3# process

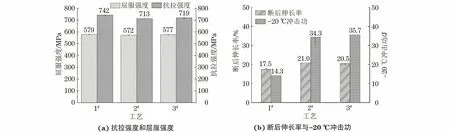

由图3可以看出:不同工艺制备的试验钢的屈服强度为570~580 MPa,抗拉强度为713~742 MPa,断后伸长率约为20%,均达到屈服强度不低于500 MPa,抗拉强度不低于610 MPa,断后伸长率不小于17%的指标要求;3种工艺下试验钢的低温冲击功相差较大,1#工艺下试验钢的-20 ℃冲击功为13~15 J,远低于-20 ℃冲击功不低于27 J的指标要求,而2#,3#工艺下的-20 ℃冲击功为28~44 J,达到指标要求。

图3 不同精轧工艺下试验钢的力学性能Fig.3 Mechanical properties of test steel by different finishing rolling processes: (a) yield cool tensile strength and (b) percentage elongation after fracture and impact energy at -20 ℃

2.2 分析与讨论

基于控轧控冷理论,未再结晶区轧制参数的控制主要包括未再结晶区累积变形量的控制以及未再结晶区温度的控制。累积变形量决定变形带的数量,从而决定铁素体形核量[16]。1#工艺的开轧温度设定为1 000~1 020 ℃,且间隙道次内钢的温降在10 ℃左右,说明未再结晶区累积压下量为53 mm,总压下率为72.6%。而2#,3#工艺的开轧温度分别为950~970 ℃和930~970 ℃,均低于临界再结晶温度(1 100 ℃),未再结晶区累积压下量为100 mm,总压下率达到83.3%。由于2#,3#工艺下的未再结晶区累积压下量远大于1#工艺的,单位体积奥氏体内的晶界和变形带数量多于1#工艺的,亦即铁素体形核点较多,因此晶粒细化效果较显著。2#,3#工艺的开轧及终轧温度比1#工艺的低60~90 ℃,平均晶粒尺寸减小了1~2 μm。应用Hall-Petch关系式,得到1#,2#,3#工艺下晶粒细化对屈服强度的贡献值分别为165,177,191 MPa。

由图4可以看出,在不同精轧工艺下试验钢中均弥散析出大量第二相粒子,粒子呈球状、棒状及蠕虫状。使用Image-Pro Plus分析软件统计得到3种工艺下第二相的析出量、尺寸基本相同,平均尺寸均为6.75 nm,体积分数均约为0.073%。参考文献[17-18],计算得到第二相析出对屈服强度的贡献值约为100 MPa。

图4 不同精轧工艺下试验钢中析出相的TEM形貌Fig.4 Precipitate phase TEM morphology of test steel by different finishing rolling processes: (a) 1# process;(b) 2# process and (c) 3# process

由图5可以看出:1#工艺下试验钢的冲击断口由解理面组成,呈明显的脆性断裂特征;2#,3#工艺下试验钢的冲击断口呈韧窝状,且3#工艺下的韧窝较深、数量较多、尺寸更均匀,说明该钢韧性更好。结合显微组织可知,当晶粒尺寸为78 μm时,试验钢发生韧脆转变。为保证试验钢的-20 ℃冲击功不低于27 J,铁素体晶粒尺寸应细化至7 μm以下。细晶强化可以同时提高强度和韧性[17]。在精轧过程中应保证试验钢在未再结晶区发生变形;在设计精轧温度时,终轧温度应尽量接近奥氏体-铁素体相变点A3,即817 ℃左右,然后根据轧制速率及温降反推出开轧温度,以保证最大晶粒细化程度。

图5 不同精轧工艺下试验钢的冲击断口形貌Fig.5 Impact fracture morphology of test steel by different finishing rolling processes: (a) 1# process; (b) 2# process and (c) 3# process

由力学性能参数可知,2#,3#工艺下试验钢的性能均达到指标要求,说明可以在大工业生产中设置较宽的精轧温度控制窗口。综合考虑门架型钢的平直度与轧机负荷,选择2#工艺为工业试制工艺。

3 结 论

(1)设计了化学成分(质量分数/%)为0.16~0.20 C,0.40~0.50 Si,1.50~1.60 Mn,0.35~0.45 Cr,

微量Nb+V的C250b门架型钢,该钢经粗轧、精轧和空冷后的组织为铁素体+珠光体组织。在奥氏体未再结晶区轧制时,轧制温度越低,组织的细化效果越好。当开轧温度控制在920~970 ℃,终轧温度控制在820~870 ℃时,C250b门架型钢的晶粒明显细化,其平均晶粒尺寸不大于7 μm,此时试验钢达到屈服强度不低于500 MPa,抗拉强度不低于610 MPa,断后伸长率不小于17%,-20 ℃冲击功不低于27 J的指标要求。

(2) 对于满足技术条件的试验钢,其固溶强化对屈服强度的贡献值约为240 MPa,细晶强化的贡献值为177~191 MPa,第二相析出强化的贡献值约为100 MPa。

[14] 高彩茹.500MPa级超级钢开发及使用性能的研究[D].沈阳:东北大学,2006.

GAO C R.Development of 500 MPa grade super-steel and study on its usage performance [D].Shenyang:Northeastern University,2006.

[15] 高彩茹,霍喜伟,宋玉卿,等.500 MPa级门架型钢的奥氏体晶粒长大行为[J].金属热处理,2020,45(1):139-142.

GAO C R,HUO X W,SONG Y Q,et al.Austenite grain growth behavior of 500 MPa grade gantry steel[J].Heat Treatment of Metals,2020,45(1):139-142.

[16] 小指军夫. 控制轧制·控制冷却——改善钢材材质的轧制技术发展[M].李伏桃, 陈岿,译.北京: 冶金工业出版社, 2002:6-13.

KOZASU I. Controlled rolling and controlled cooling-Technological evolution in enhancement of mechanical properties through hot rolling [M]. LI F T, CHEN K Y, Transl. Beijing:Metallurgical Industry Press,2002:6-13.

[17] 雍歧龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

YONG Q L.Secondary phases in steels [M].Beijing:Metallurgical Industry Press,2006.

[18] 方芳,雍岐龙,杨才福,等.含钒微合金钢的析出行为研究[J].钢铁,2010,45(3):66-69.

FANG F,YONG Q L,YANG C F,et al.Precipitation behavior in vanadium micro-alloyed steel[J].Iron & Steel,2010,45(3):66-69.