木屑船货舱区结构防裂纹设计优化

李 涛,蒋明华,杨 伟

(中船澄西船舶修造有限公司,江苏 江阴 214433)

0 引言

木屑船全称为木屑运输船,也称为木片运输船,用于运输造纸用的散装木屑或者木片。最初,为了适应每年进口大量木屑用于造纸的运输需要,日本船厂率先研发出木屑船船型。航运市场上的不少木屑船由日本设计建造,入级日本船级社。

随着世界造纸业的发展,我国成为世界上最大的造纸国,对造纸原材料的需求日益增长,对木屑运输船的需求逐渐增加。国内船厂也开始建造木屑船,相关船厂建造交付过6万吨级的木屑运输船,目前交付的最大吨位为70 000 t。

国内供设计者参考的关于木屑船的相关资料比较少,仅有部分资料对木屑船进行了介绍。木屑船由于其货舱区结构的特殊性,疲劳问题比普通散货船更加严重,在运营一段时间后容易产生裂纹。为此,本文对木屑船特点进行分析,确定了易产生裂纹的关键位置并提出相关改进措施,对后续木屑船的设计有一定的参考意义。

1 木屑船的特点

木屑船可以认为是干散货船的一种,但相比常规的干散货船又有其自身的特点。

1.1 货舱舱容更大

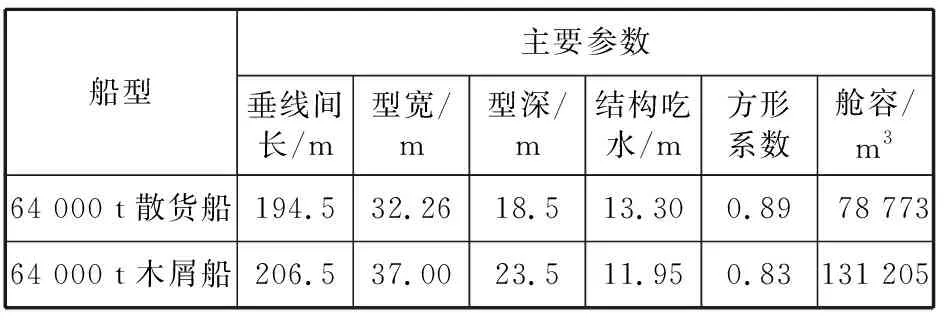

由于木屑的密度比较小,一般为0.4 t/m左右,为了运输更多的木屑货物,就需要比普通干散货船更大的货舱舱容。而增加型深和型宽是增加货舱舱容的最直接的方法,因此木屑船都有比较大的型深和型宽。普通64 000 t散货船和64 000 t木屑船的主要参数对比见表1。从表中看出,普通64 000 t散货船的垂线间长、型宽及型深都比64 000 t木屑船小很多,而结构吃水和方形系数比64 000 t木屑船要大,64 000 t木屑船的货舱舱容比64 000 t散货船大66.6%。

表1 64 000 t散货船和64 000 t木屑船主要参数对比

1.2 设计装载吨位不宜过大

如果木屑船的载重量小,则单个航次运输量比较少,船舶的经济性比较差。但若大幅增加木屑船的主尺度,又容易受港口的限制。所以,目前的木屑船吨位一般都在70 000 t以下。

1.3 设有重压载舱和港口压载舱

由于木屑船为专用运输船,一般往返只有一个航程载货。空载航行时为了保证稳性,除普通压载舱进行压载以外,还需对中间的某个货舱进行压载。在装卸货时由于港口条件的限制,需要对部分货舱进行压载以降低船舶高度,从而方便装卸货。以64 000 t木屑船为例,3号货舱兼作重压载舱,由于受到压载水的压力较大,3号货舱的结构和槽型舱壁强度需重点考虑;1号和5号货舱兼作港口压载舱,不需要压满舱,一般只需压半舱甚至更少,结构不需额外考虑港口压载的压力。

1.4 货舱区结构特点

木屑船货舱设双层底和底边舱,舷侧为单壳结构。为了增加货舱舱容,不设顶边舱,甲板边线至舱口边线由悬臂梁来支撑。为了防止积货,货舱内的舷侧纵桁一般为倾斜安装,T型材面板一般也是倾斜安装。

1.5 不需满足《散货船和油船共同结构规范》要求

《散货船和油船共同结构规范》(以下简称《共同规范》)将散货船定义为:散货船是指在货舱区具有单甲板、双层底、顶边舱和底边舱,以及双舷侧或单舷侧结构、且用于运输干散货的船舶;至少其中1个货舱具有顶边舱和底边舱的散货船应符合《共同规范》的强度要求。对照这定义,木屑运输船不需要满足《共同规范》要求。

因此,虽然木屑船属于散货船的一种,且结构型式也符合《共同规范》定义的散货船结构型式,但是不需要满足《共同规范》要求。

1.6 不需要满足SOLAS有关要求

《国际海上人命安全公约》(2014)(SOLAS)规定:对于1999年7月1日或以后建造的船长150 m及以上的单舷侧散货船,设计用于运固体散货,货物密度为1 t/m及以上,应该在所有装载以及压载工况下都能够有足够强度承受任意一个货舱进水,并考虑舱内进水所产生的动载荷影响。木屑专用运输船的货物密度在0.4 t/m左右,因此不需要满足SOLAS对单舷侧散货船结构加强的要求。对于抓斗,在设计时限定重量不大于10 t,因此内底板及底边舱斜板也不需要额外加强。

2 裂纹关键位置选取及改进措施

为了改善船体结构性能,需要对船体结构的关键部位进行分析识别,并对这些关键部位进行特殊考虑。

2.1 风暴压载舱的槽型舱壁折弯处

普通散货船的槽型舱壁采用折弯式,通过机械滚压形成槽型。木屑船重压载舱由于其风暴压载舱需承受舱内海水的静压力和动压力,且槽型舱壁的跨距较大,因此在营运过程中,槽型舱壁折弯处容易产生裂纹。为了减少裂纹的发生,可以通过以下设计来改善:

(1)增设底墩和顶墩。槽型舱壁剖面模数的要求值与槽型舱壁的跨距的平方成正比关系,因此减小跨距一方面对减小槽型舱壁的尺寸是直接有效的方式,另一方面也可以减小槽型舱壁的变形量。在尽量减小对货舱舱容影响的前提下,尽量将底墩和顶墩的尺寸做大,使槽型舱壁的跨距减小。

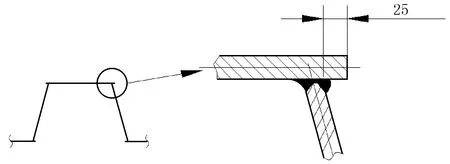

(2)将槽型舱壁由折弯型式优化为焊接型式。采用深熔焊或者全焊透的焊接型式可以将槽型舱壁腹板和面板焊接处的应力全部释放出来,从而减小产生裂纹的概率。焊接式槽型舱壁的典型焊接节点见图1。

图1 焊接式槽型舱壁焊接节点(单位:mm)

2.2 普通舷侧肋骨穿过舷侧纵桁的贯穿孔处

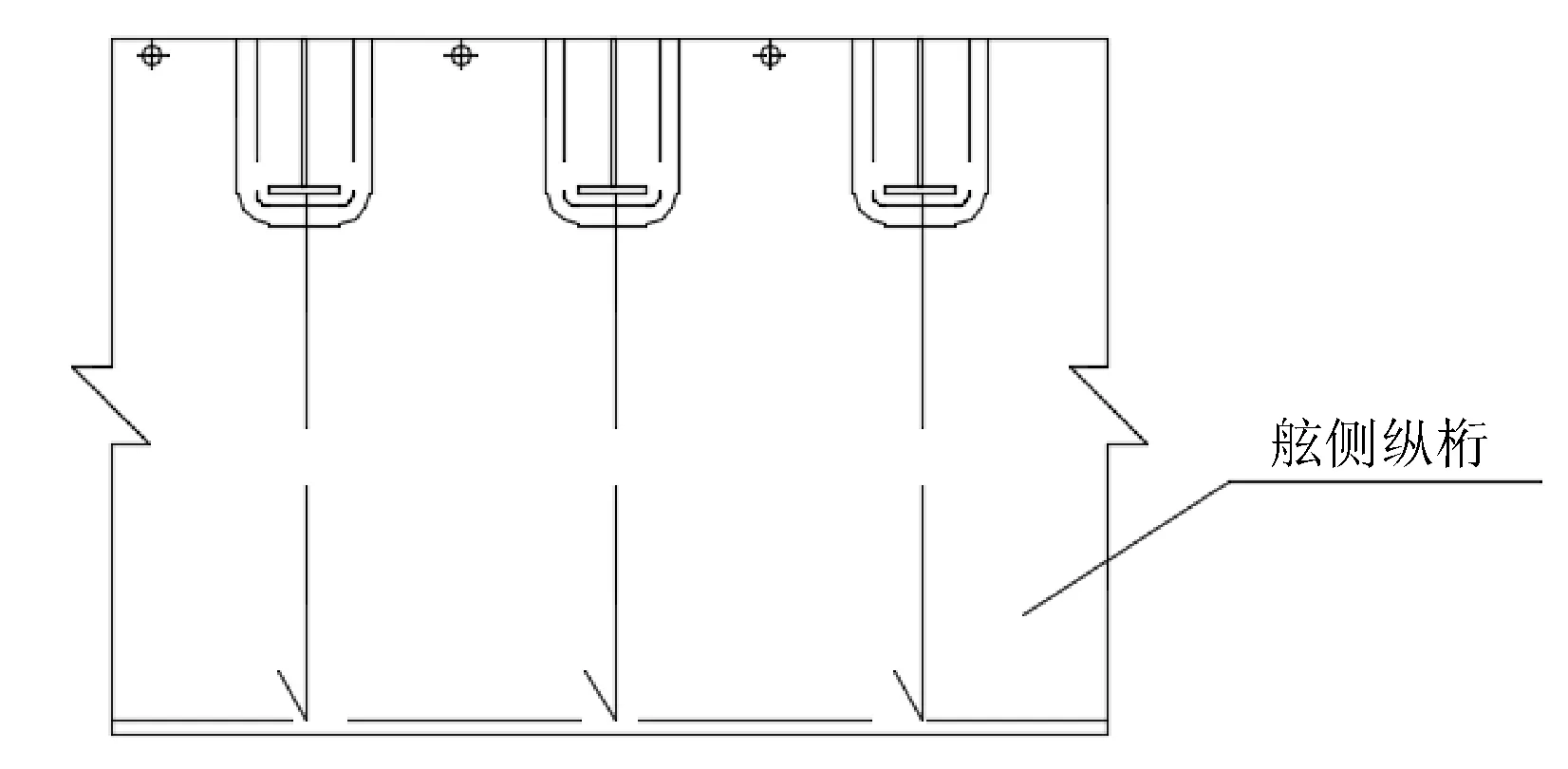

普通散货船的型深不大,且设有顶边舱和底边舱,舷侧肋骨的跨距比较小,因此不需要额外设置舷侧纵桁。而木屑船的型深比普通散货船大很多,且不设顶边舱,为了保证舷侧整体板架的稳定性及减小舷侧肋骨的尺寸,有必要增设1~2道舷侧纵桁。舷侧肋骨由于受舷外水压力及舷内货物的压力,这些压力最终都由舷侧纵桁来承担,压力传导到贯穿孔处,容易产生应力集中,从而导致贯穿孔裂开。设计时可以通过以下方法来改善:

(1)减少在舷侧纵桁上的开孔。普通散货船的船底纵桁或者双舷侧纵桁在设计时会开人孔或者减轻孔,这些开孔一般不会影响散货船的强度。但是,木屑船由于舷侧结构刚性较弱,开孔会减弱舷侧纵桁的结构强度,因此除了必要的通道孔以外,不建议开减轻孔。

(2)肋骨贯穿孔进行补板补强。对于重压载舱,增设水密补板是改善贯穿孔疲劳强度的比较有效的方法,见图2;对于普通货舱,增设非水密补板即可。

图2 舷侧纵桁的补强

2.3 普通肋骨和强肋骨的趾端处

横向船体构件需承受海水的静压、动压及货物压力,趾端容易产生应力集中,设计时需重点考虑。趾端设计可以参考《共同规范》对舷侧肋骨趾端的标准设计推荐。在设计时还可以通过以下方法来改善趾端的疲劳强度:

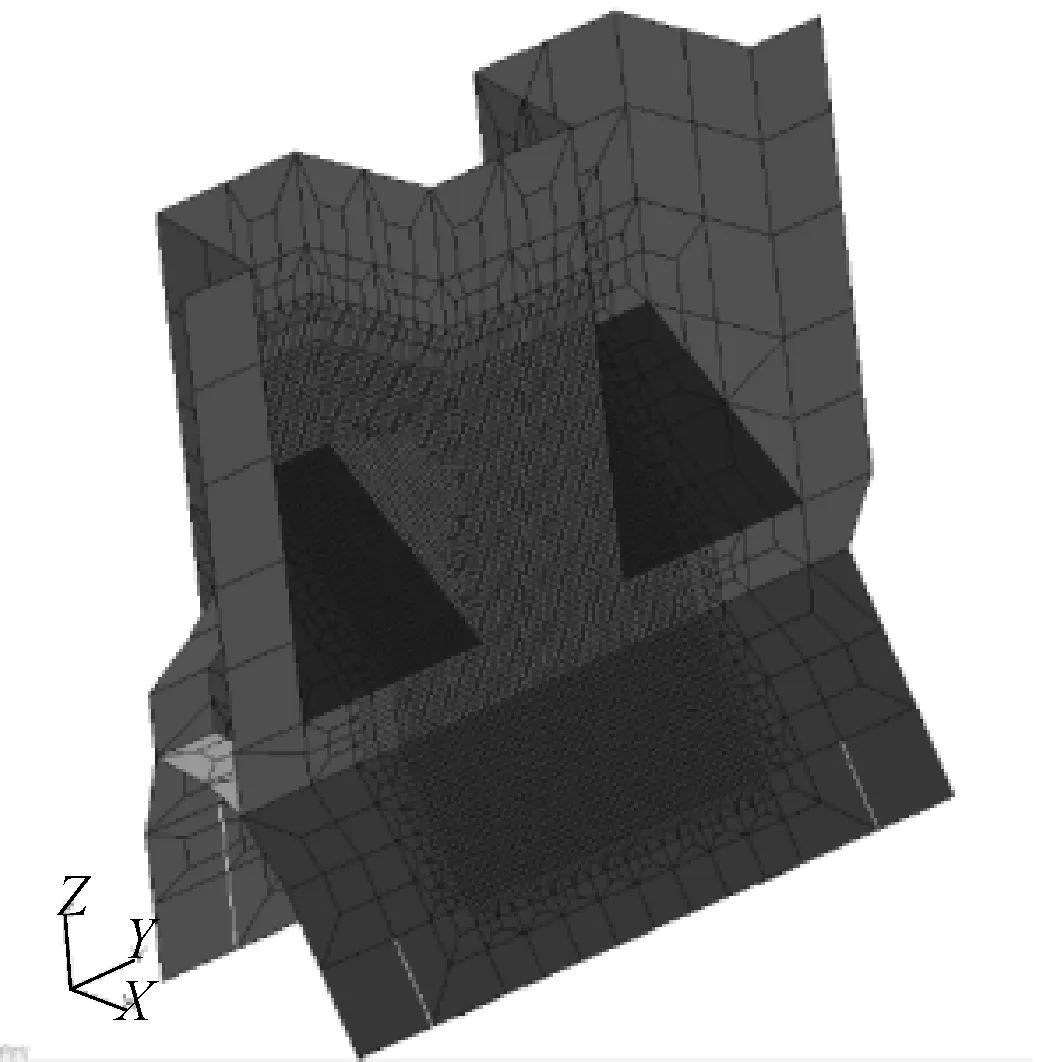

(1)对设计趾端节点进行有限元疲劳分析,通过反复计算优化,最终确定最优节点形式,使疲劳寿命更好地满足船级社要求。64 000 t木屑船普通肋骨趾端的设计节点见图3,主肋骨趾端节点的疲劳细化模型见图4。

图3 普通肋骨趾端的典型节点(单位:mm)

图4 主肋骨下趾端细化模型

(2)舷侧肋骨下端肘板对应的位置底边舱内部应设置支撑肘板,支撑肘板可以适当增大,以降低趾端区域的应力集中;如果下端肘板趾端的位置布置纵向骨材,则该位置不可设置纵骨贯穿孔或用水密补板将其封闭。

(3)舷侧肋骨下端肘板与横向支撑肘板尽量对齐,最大偏差不超过1/3的建造板厚。建造板厚为所需要对准的板材中具有较小厚度腹板的板厚。

(4)对于趾端面板终止处的包角焊,应该尽量避开趾端的倒圆区域,且趾端应尽量远离纵骨贯穿孔或者缺陷处。

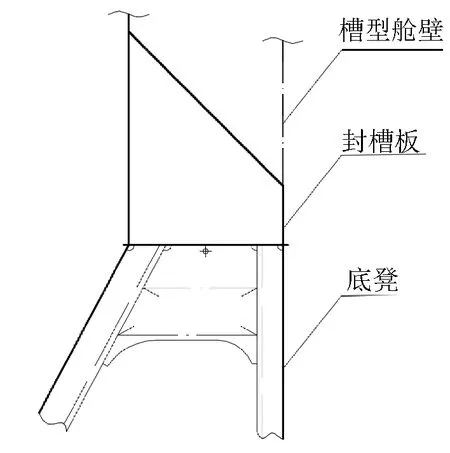

2.4 槽型舱壁与底凳顶板连接处

普通散货船的槽型舱壁与底凳顶板连接处易产生裂纹。由于木屑船刚性较弱,此处受到交变应力的作用,比普通散货船更容易裂开。设计时可以通过以下方法来减小裂纹产生的概率:

(1)考虑增设封槽板。封槽板的厚度取槽型舱壁的厚度,材质与槽型舱壁的材质一样;封槽板竖板的高度一般应不小于槽条宽度的一半。封槽板附近结构还需进行有限元细化分析,使计算结果满足船级社要求。封槽板的设置见图5,封槽板的细化模型见图6。

图5 封槽板的设置

图6 封槽板的细化模型

(2)封槽板周界与槽型舱壁焊接采用全焊透或者深熔焊焊接型式,焊接的引弧点和息弧点应尽可能远离槽条的折角处。由于封槽板是全封闭结构,采用全焊透焊接比较困难,需要在封槽板斜板上开临时工艺孔,人员进入进行焊接,探伤后再通过单面全焊透型式将临时工艺孔封闭。

2.5 舱口角隅处

对于货舱的舱口角隅,日本船级社的《钢质船舶入级与建造规范》有着明确的规定:对于货舱区域的舱口角隅,若半径不小于600 mm或者具有椭圆或者类似形状,一般不要求嵌入厚板,也不要求加复板;强力甲板的焊接接头应避开舱口角隅处。如果舱口角隅处增设卸货板,则卸货板下端不能直接与舱口角隅板焊接,见图7。

2.6 底凳边板与内底板的连接处

由于槽型舱壁跨距较大,木屑船结构相对较弱,船体结构变形时底凳边板与内底板的连接处极易产生裂纹。设计时可以通过以下方法来改善此处的疲劳问题:

(1)考虑增设船底纵桁以增加纵向刚度,减小船体梁在底凳边板与内底板的连接处的交变应力,从而改善疲劳问题。

(2)在内底板插入加厚板,适当加厚底凳边板下的船底实肋板。

(3)底凳边板与内底板的连接采用全焊透焊接型式。

图7 舱口角隅处卸货板的安装方式

2.7 船中区域纵骨与肋板的连接处

一般来说,中拱或者中垂的最大弯矩都出现在船中区域。由于此区域受到总纵弯矩的作用,应力较大,纵骨与肋板连接处会产生很大的应力,船舶在实际运营过程中,纵骨在肋板处产生裂纹的概率也比较大。因此,此区域纵骨疲劳问题也应重点考虑。在纵骨与肋板的连接处采用软根连接,以降低应力集中系数、提高纵骨的疲劳寿命。

2.8 其他优化方法

除了改进船体结构尺寸外,还可以通过以下方式对船体结构的关键位置进行优化设计:

(1)编制合适的焊接工艺,减少焊接过程中产生的内部应力。

(2)控制关键区域的建造偏差,提高装配阶段对结构关键位置构件的装配对准精度。

(3)增加焊接后处理,如打磨等,使焊缝趾端处能平滑过度,以减小由此产生的应力集中系数,从而减小结构节点的热点应力。

3 结论

通过对木屑船的特点及容易产生结构裂纹的部位进行分析,得出以下结论:

(1)重压载舱是最容易产生裂纹的区域。

(2)裂纹关键位置应选择在应力集中严重及动载荷较大部位进行重点分析校核,如槽型舱壁与底凳顶板的连接处等。

(3)对木屑船容易产生裂纹部位的改进措施可以作为一种设计方法供后续设计参考。

(4)通过对建造过程中工艺及焊接的控制来提高关键节点的疲劳强度,以减少船舶在营运过程中产生疲劳裂纹的概率。