某越野车小批量项目钣金开发方案选择

王文华 何洪波 张燕

摘要:为拓展海外市场,在现有左舵车型基础上进行右舵车型开发,为了控制零件成本、模具成本和开发费投入,实现经济性最优,本文根据新开发零件特点,通过小批量钣金零件多方案选择,综合考虑了某车型小批量项目的产量,并运用多方案经济性分析和比较,最终挑选出最优方案,相比较于备选方案,成本优化了37.34万元,满足了成本目标,为后续新车型的开发做了充足的经验和技术储备。

Abstract: To expand overseas markets. develop the right rudder model on the original left rudder model, in order to control parts cost, mold cost and development cost, achieve cost optimization, this paper is based on the characteristics of newly developed parts. Through small batch sheet metal parts manufacturing multiple options, taking into account the yield, the method of economic analysis and comparison is also used. Finally, by choosing the best solution, compared to the alternative, the cost saved by 373400 RMB, cost targets were met. The experience and technical reserves for the development of the new vehicle models are also provided.

關键词:小批量;右舵车型;成本控制;钣金零件;多方案

Key words: small batch;rear rudder model;cost control;sheet metal parts;multiple options

中图分类号:E923.38 文献标识码:A 文章编号:1674-957X(2021)16-0155-02

0 引言

随着我国经济发展,我国汽车增长趋势越来越明显,客户对个性化车辆需求越来越大,这样就刺激了小批量多品种车辆市场的活跃,其中客制化越野车和专用车辆需求明显增长[1]。为满足小批量多品种车型的开发,除了在产品开发初期进行产品线平台布置外,需要在零部件开发和生产制造环节更加灵活、敏捷地响应多变的市场需求[2]。在市场决定产品价格的经济大环境下,成本是所有制造企业最关心的问题,好的成本控制对于企业来说至关重要,成本控制不仅是单纯的压缩生产成本,尤其是对于小批量多品种的车型开发,往往追求的是差异化策略,更需要在研发初期确定其制造方式,制定精益生产策略,确保未来实际制造环节最优,有效控制产品质量及成本。

1 小批量钣金制造方案描述

1.1 手工钣金制造

即用手工的方法,把金属薄板、型材或管材制成具有一定形状、尺寸和精度的零件的加工方法。汽车的车身零部件大多为金属薄板材质,其具有质量轻、延伸性好,可以成型各种复杂形状等特点,钣金加工适用于汽车零部件的加工,尤其适用于曲面复杂多变的汽车外覆盖件,比如侧围、顶盖及车门等。常用工艺步骤为划线、下料、手工成形,其中手工成形主要包括弯曲、翻边、收边、拱曲、卷边及校形等[3],常用折弯机或专门工具成形。但是,手工钣金效率低,劳动强度大,易出现质量缺陷,不利于大批量生产,只适用于小批量生产,以快速适应个性化市场需求。

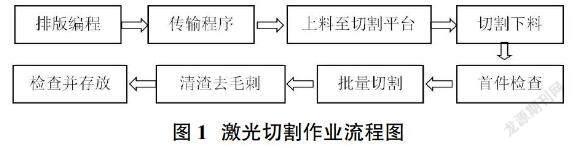

1.2 激光切割

利用高功率激光束照射到被切割工件上,使材料很快被加热到汽化温度,蒸发成孔洞,随着光束沿着工件轮廓线移动,并用一股喷射气流将熔融物从切口吹走,实现对工件的边或孔的切割[4],由于需要投入的工装较少,材料利用率高,所以激光切割非常适用于生产中小批量零件,切割作业流程如图1所示。

1.3 机器折弯

采用折弯设备改变板材或板件角度的加工过程,如将板材弯折成“V”“L”“U”等,一般,折弯通过安装在折弯设备上的上刀模和下槽模实现,折弯机提供压力,机器折弯要求零件外形较简单,只有简单的翻边或折弯边,而对于有较复杂型面的零件,不适合应用此工艺方法。

1.4 简易模具冲压

根据小批量(一般<2万台)产量的不同,简易模具的材料可以选择锌铝合金、铸铁和模具钢,与大批量(一般≥2万台)生产模式的模具不同,简易模具尺寸较小,而且结构较简单,简易拉延模无下模座,另外,快速成型模具也考虑了可组合式模具本体,以及多种零件生产的组合式模具,从而节省了模具投入的费用,但是快速成型模生命周期较短,只有几百到上千件。

模具费用在冲压件生产成本中占有一定的比例,特别对于小批量生产,模具费用占比较高,降低模具费用尤其显得重要。为了降低小批量生产的模具费用,应尽量采用简易模具,因为简易模具结构较简单,制造周期短,价格低。

1.5 量产模具

相比较于简易模具,量产模具结构较复杂,尺寸较大,一般两个不同的模具不能共用部分本体或镶块。

对于大批量零件的生产,应尽量采用高效率、长寿命的硬质合金模具,因为硬质合计模具的寿命比简易模具大得多(一般>20万件),但是模具制造费用也较高,为简易模具的4-10倍。

1.6 各組合方案对比

由于冲压零件由几个工序组合而成,例如一个零件由拉延、修边、翻边三序完成,所以对于以上的几种小批量钣金方案,一般也是组合使用,一般的组合方式及特点如表1所示。

2 项目介绍

某越野车项目为满足出口国家的法规认证等要求,在原量产左舵车型基础上进行改款,主要涉及前围结构的变化,计划产量为12000台。

汽车前围板结构位于汽车白车身前部的驾驶舱位置,主要冲压件有前围板、空气室下板、空调安装支架、托盘加强板等。

3 方案选择及经济性分析

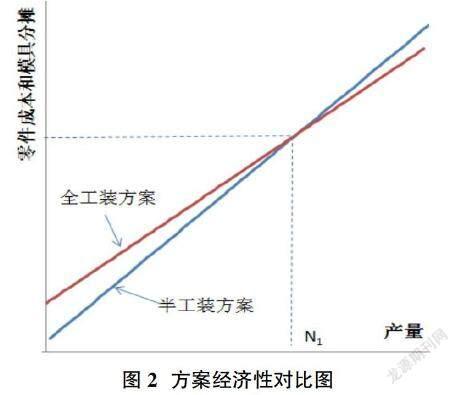

根据产量和零件特点,初步确定两种方案:半工装和全工装,以下主要考虑从成本和产量上进行方案经济性对比。

冲压件价格一般由材料费、加工费和模具费构成[5],即

P=CM+CW+CD/N或P*N=CM*N+CW*N+CD

式中:

P——单个零件的价格;

CM——单件材料费;

CW——单件加工费,包括人工费、设备折旧、可变费用等;

CD——模具费;

N——总产量。

通常,同一个零件不同制造方式的CM、CW差异不大,但是CD/N对降低单件的成本影响较大,模具费用一定时,冲压件产量越高,单件的生产成本越低。同样,在总产量一定的情况下,降低模具费用,也可以降低单件的生产成本。如此,为产品选择合适的制造方式,对零件的成本控制尤为重要。

3.1 半工装方案

半工装冲压工艺是借助于激光切割设备进行冲压件的落料、修边及冲孔,成型、拉延及翻边等工序借助模具和压机实现,采用这种工艺方法,虽然增加了激光切割费用,但可以省去修边、冲孔、落料的模具费。

3.2 全工装方案

全工装冲压工艺是零件的所有工序全部需要模具进行冲压,采用这种工艺方法,提高了零件的制造效率,省略了激光切割工序,零件费用降低,但是模具套数增加,模具费用较高。

3.3 经济性分析

经济性分析的主要任务是对各种技术方案进行经济分析和比较,从中选择最优的方案。图2为上述两种生产方案的产量与成本关系图,随着产量的增加,零件成本增加,模具费用为固定一次性投入,模具费用不变,总体成本增加。

在半工装方案与全工装方案比较过程中,虽然模具费用较低,但是零件成本较高,随着产量增加,零件成本增加幅度相比于全工装方案较大,当产量N

当产量N=N1时,两种方案的成本相等:

即C半M*N1+C半W*N1+C半D=C全M*N1+C全W*N1+C全D,从而计算出N1=29867台。

某右舵车型计划产量为12000台,N 4 结论 在项目开发前期,通过对产品进行多种方案的筛选对比,以及结合产量进行经济性分析,从投入产出比的角度,识别出最优制造方案,是实现产品精益设计和精益制造[6],从而实现成本节约的有效途径。 参考文献: [1]戈峰.专用车辆多品种、小批量生产模式研究[D].上海交通大学,2007. [2]曹军.多品种小批量机加车间数字化制造模式及支持系统研究[D].重庆大学,2012. [3]王广春.快速成型与快速模具制造技术及其应用[M].机械工业出版社,2013. [4]陈树明.激光切割技术现状与发展[J].锻压机械,2002(2):3-5. [5]杰弗里·布斯罗伊德.面向制造与装配的产品设计[M].北京:机械工艺出版社,2015.