精益生产在多品种小批量生产方式中的应用分析

王春弟

摘要:本课题基于精益生产理论,通过研究蜗轮这种多品种小批量零件的生产模式,分析原有生产模式所带来的弊端。最后尝试用精益生产理论对原有的生产模式进行改善,以探索出一条高效、低成本的精益生产模式。

关键词:精益生产;多品种;小批量;蜗轮;改善

引言

当今的消费市场,消费者都十分看重商品的质量、价格、交货期,期待自己所购买的商品质量好、价格便宜、及时购入。精益生产方式正是研究如何以低成本生产出及时的好产品的一门管理技术。

传统的生产模式往往只关注单个工位的生产情况,零件从原料至成品的生产过程中缺乏紧密的关联,造成产品生产周期长、计划管理困难、生产现场混乱、库存堆积等问题。

本课题基于生产现场的数据,运用精益生产手法,对生产节拍、工位布置、均衡化生产等改善点进行分析和优化,探索出一条合适的精益生产模式,提高了蜗轮零件的生产效率,缩短了生产周期,降低了生产成本,增强了产品的竞争力。

一、蜗轮生产模式现状

蜗轮是蜗杆减速机的核心零件,我司的蜗杆减速机约有10种蜗轮(如RV50、RV63等等),每种蜗轮约有13个速比(如RV50-7.5、RV50-10等等),故蜗杆减速机约有130个蜗轮品种。根据生产计划,常用蜗轮约100至200件/批次,不常用蜗轮小至5件/批次,故蜗轮在我司属典型的多品种小批量零件。

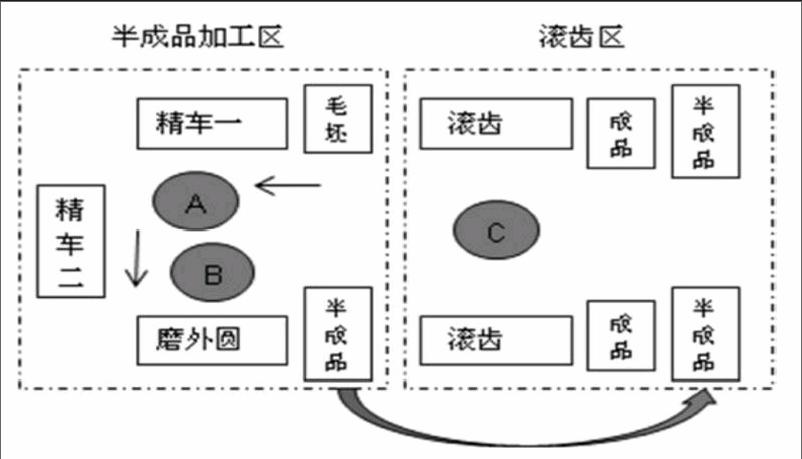

蜗轮的生产工序如下:精车一、精车二、磨外圆、滚齿形。如图1.1,大致可划分为半成品加工区和滚齿区

从毛坯至成品的生产模式简介如下:如图1.1,在半成品加工区,A工位取毛坯件(单一速比的毛坯,如RV50-7.5毛坯),完成精车一的装夹,同--时拆卸精车一的半成品,开动机床,进行精车一工序加工;转向精车二,完成精车二的装夹,同时取出精车二的半成品,开动机床,进行精车T序加工;B接收精车二的半成品后进行外圆磨装夹,同时取出外圆磨的半成品,放置在半成品框。半成品由转运工运至滚齿区,c取出转运完成的半成品,完成滚齿的装夹,加工完成后放入成品框。

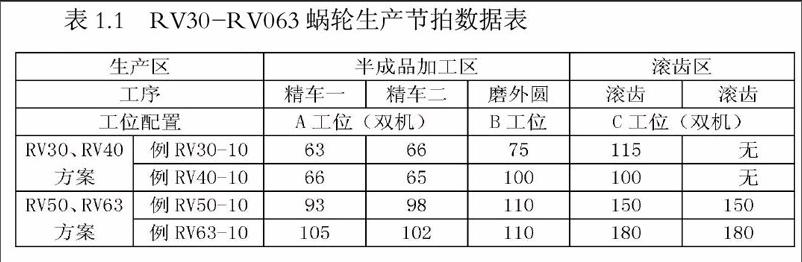

取RV30、RV40、RV50、RV63蜗轮型号作为研究对象。根据不同型号,蜗轮生产模式有两种:1)、RV30、RV40方案;2)、RV50、RV63方案。生产节拍、工位配置如下表1.1(单位:s)

二、蜗轮生产模式现状分析

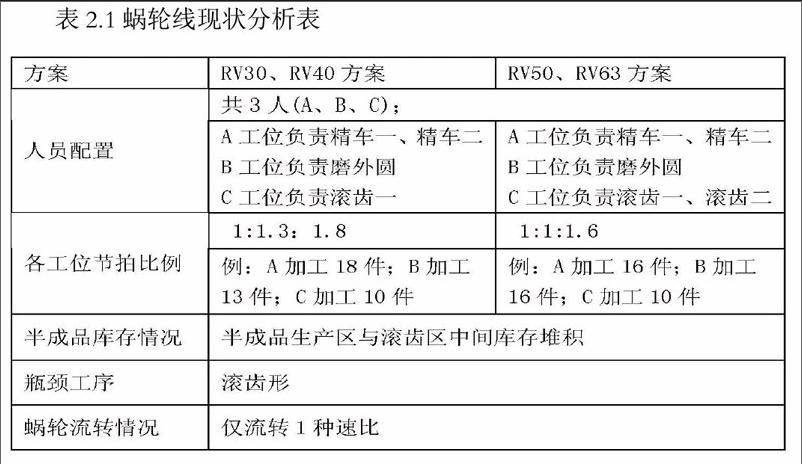

前文已将蜗轮的生产模式进行简要说明,分析如下

由表2.1可总结出蜗轮生产模式存在以下几个问题:

1、操作人员设置不合理

以RV50-10数据为例,精车一、精车二虽然已是一人双机,但是这两道工序的机加时间较长(最长98s),装夹时间较短(两次装夹约35s),即分别完成两道工序的手动装夹后还有时间(约40,剔除部分检验等其他时间)是等待的。

磨外圆为一人单机,该工序的机加时间较长(110s),手动时间较短(25s),即分别完成该工序的手动装夹后还有时间(约50s,剔除部分检验等其他时间)是等待的,故此处人员配置不合理(等待浪费)。

2、工序间生产节拍不平衡,中间半成品库存掩盖问题

由表可知,滚齿工序的加工时间相比于其他工序要长(瓶颈工序),这会导致个工序之间节拍差异较大(如RV050-10生产节拍A:B:C=1:1:1.6)。需技术人员设计工装夹具缩短机加时间,让滚齿与其他工序之间节拍相近

以RV50-10数据为例,A加工16件、B加工16件、C加工10件,那么A、C每做16件就会有6件会作为库存堆积在滚齿工序的前面,所以滚齿前必定会有中间库存。

3、单个速比生产周期長

由于单次生产仅加工一种速比的蜗轮,单个速比生产周期长,造成蜗轮生产计划存在波峰波谷,无法灵活应对客户需求,仅能通过制造成品库存(万恶之源),以响应货期的需求。

三、精益生产在蜗轮生产的应用分析

针对以上问题,分别提出改善对策:

1、“多能工、少人化”布置

由于滚齿工序是生产线上的瓶颈工序,一天所生产蜗轮的件数则由滚齿工序决定。那么,如果能将A、B操作者用一人代替,即1人开车一、车二、数磨,虽然加工时间会加长,但始终小于滚齿的加工时间,也就是说,合并调整后不是生产线的瓶颈,所以,理论上是不会对生产造成大的影响,但是却能通过“多能工、少人化”降低生产成本。

2、均衡化生产

均衡化生产就是将要生产的产品的种类和数量从总体上进行平均化。是一种灵活应对市场需求,降低库存,降低成本的生产方式。

针对RV50、RV63方案,可以通过解决精车工序的调机问题,令其生产出不同速比的蜗轮,如图3.1,通过修改精车一、精车二的程序,同时优化装夹工装,令A工位上一件加工RV50-10,下一件加工RV50-15,这样流转至滚齿的蜗轮则有两个品种,B工位可用两台滚齿机加工两种蜗轮,故单一速比的蜗轮可缩短一半的生产周期。具体方案如下表:

D、方案简述

3.1蜗轮线均衡化生产方案简图

2)、方案分析

以上方案已完成试行,原来三人组成的生产线改为两人,生产节拍趋于平衡,操作者的工作也比较紧凑。

另外,均衡化方案减少了中间库存(本方案趋于单件流),减少了维护这些库存的管理工作,同时容易暴露不良状况,迫使管理人员及时解决问题,而不是靠库存去掩盖问题。

对于RV50、RV63均衡化方案,能同时加工两种速比,缩短了蜗轮的生产周期,可快速响应多品种小批量的市场需求。

3、持续改善。减少瓶颈工序的时间

瓶颈工序决定了蜗轮的生产周期和产量,故集中技术力量对这个工序进行工艺优化,对加强产品竞争力有重要意义。滚齿工序内容分为:打字码、装夹工件、手动去毛刺、滚齿。

可通过工装夹具的改善来减少瓶颈工序的时间。例如:通过自动去毛刺工装减少去毛刺时间。如图,通过设计自动去毛刺工装,在滚削蜗轮的同时,自动清除将被滚削出来的毛刺。

4、标准化作业

新的生产模式要求A工位进行多个复杂的工位内容,这对员工技能要求偏高,且工位复杂易出现生产异常。故可考虑将一些复杂的动作,如调机、试加工等技能要求较高的工位内容划分出来,搭建专人调机的生产模式,A工位只需负责拆装工件,完成简单的标准化作业。这样既可节省人工成本,又能减少生产异常,使品质趋于稳定。