多道次垂直区熔In-1% Sn合金过程的物理场数值模拟

李明旭 徐智帅 伍美珍 彭巨擘 张家涛 郑红星

(1.上海大学材料科学与工程学院,先进凝固技术中心,上海 200444;2.云南锡业(控股)有限公司研发中心,云南昆明 650032)

以5G通讯为代表的信息科学与技术的飞速发展使得半导体行业对原材料纯度的要求愈加苛刻。半导体原材料纯度的提高往往能使其微电子学及光电子学性能得到数量级的提升,因此高纯材料的基础科学探索及应用技术发展一直都是相关产业技术研发的重中之重。金属的提纯方法主要有电解精炼法[1]、真空蒸馏法[2]、直拉单晶法[3]和区域熔炼法[4-5]。其中区域熔炼法的研究集中于水平区熔法,关于熔区宽度、加热温度、熔区移动速率和道次等因素对杂质分离效率影响的试验[6-8]及数值模拟[9-11]已有较多报道,该技术已广泛应用于Ge、Te等高纯金属的制备[12-15]。Spim等[9]从熔区宽度对杂质分离效率影响的角度出发,提出了一种变熔区宽度的高效组合式水平区熔技术,即前3道次熔区宽度设定为0.2L(L为合金棒总长度),中间3道次熔区宽度设定为0.1L,最后24道次熔区宽度为0.05L时区熔提纯效果最佳。Ghosh等[10]针对Ga金属重点探讨了熔区移动速率对水平区熔过程中杂质分离效率的影响,发现在相同区熔道次条件下,采用较低的移动速率有助于获得更高的杂质分离效率。Ho等[11]针对多道次水平区熔工艺得出了不同道次下熔区宽度的最佳优化方案。

目前水平区熔法研究基本上都假定杂质元素在固相中无扩散、而在液相中充分扩散(溶质偏析Scheil模型),且在区熔过程中熔区的宽度始终保持恒定,然而这在实际操作中是完全不可能的,特别是忽视熔体流动状态对杂质元素在液相中的传输迁移行为的影响往往导致理论预测与试验结果偏差极大。相较于水平区熔法,多道次垂直区熔由于可能存在坩埚开裂的风险,因此相关研究较少。但从热学控制角度来讲,垂直区熔法可以更为方便地创造出多样化热环境,使固-液界面附近的温度梯度及界面形状更易控制,在某些情况下可能更适用于低熔点高纯金属的制备。目前数值模拟技术的发展使得精准呈现合金熔体的流场、温度场及溶质场成为可能。徐益龙等[16]采用ProCAST软件模拟了温度场对低碳钢薄带双辊连铸凝固过程的影响。殷筱等[17]利用Fluent软件模拟计算了Sn-Cd包晶合金定向凝固时的温度场、流场、溶质场以及固液界面形态等特征。徐晓伟等[18]采用固-液两相凝固模型(体积平均法)对冶金法提纯金属铝过程的温度场、流场以及溶质分布进行了预测分析。本文借助先进的数值模拟软件,基于In-1% Sn二元合金,考察了熔区移动速率对垂直区熔过程中熔体温度场、流场及溶质再分布的影响,以期为高纯铟垂直区熔的技术研发提供参考。

1 数值模型构建与网格划分

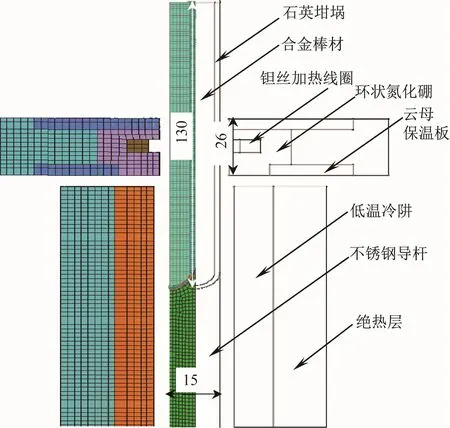

本文选择In-1% Sn(质量分数)二元合金为模拟对象,其部分热物性参数见表1[19-20]。采用Ansys Fluent软件对垂直区熔条件下熔体温度场、流场及溶质再分布进行数值模拟。物理模型构建及网格划分如图1所示。采用四边形网格划分,每个区域的单元数分别为:石英坩埚(812)、合金棒材(3 107)、钽丝加热线圈(144)、环状氮化硼(1 134)、云母保温板(1 270)、冷阱(5 720)、绝热层(9 960)、氩气(90 282)、不锈钢导杆(4 894)。设定电阻钽丝加热温度恒定为310℃ ,冷阱温度为15℃。

图1 数值模型构建及网格划分示意图Fig.1 Schematic diagram of numerical model establishment and mesh generation

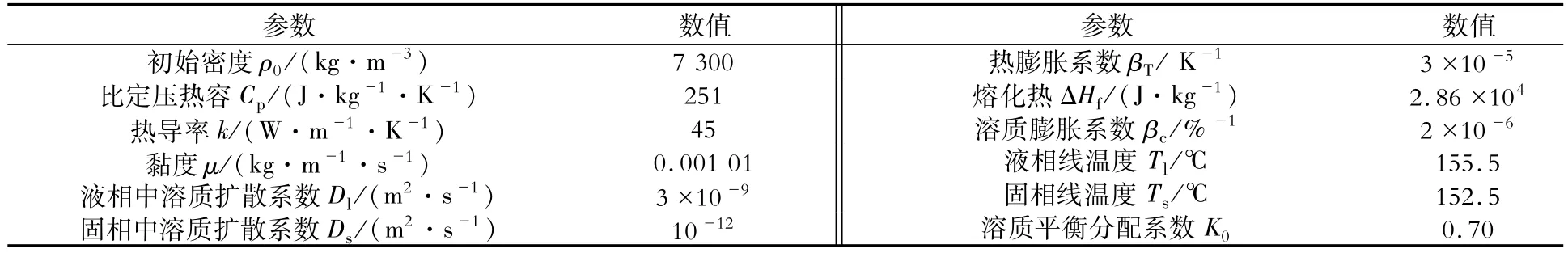

表1 In-1% Sn合金的热物性参数[20-21]Table 1 Thermophysical parameters of In-1% Sn alloy[20-21]

试验过程:首先将装有In-1% Sn合金棒材的石英坩埚底部初始位置与加热线圈上端云母板平齐,抽真空至10-4Pa后返充氩气至0.03 MPa,开启加热系统加热至预定温度,保温15 min后以给定移动速率完成第1道次区熔;随后将石英坩埚迅速恢复至初始位置,循环完成12道次区熔。加热线圈上云母保温板距加热线圈中心水平线13 mm,合金棒材尺寸为φ12 mm×130 mm,石英坩埚外径15 mm,包覆加热钽丝的环状氮化硼内径20 mm,下端冷阱内径23 mm。

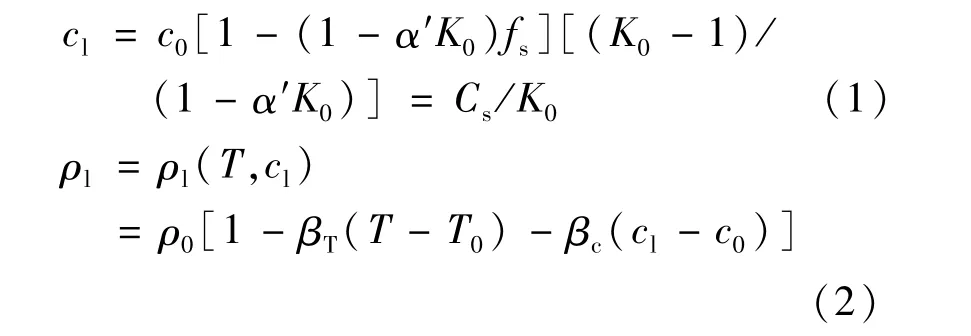

数值模拟计算主要基于以下几点假设:(1)采用二维轴对称模型进行系统简化;(2)熔体流动假定为层流和牛顿流体;(3)热-溶质对流通过Boussinesq方法计算;(4)区熔过程中溶质平衡分配系数为常数;(5)固-液界面处溶质再分配采用基于反扩散和枝晶粗化的V-B溶质偏析方程式(1)[21-23]计算,熔体密度(ρl)与温度和溶质浓度之间的关系用式(2)计算。

式中:α′是反扩散系数;c0是初始浓度;T0为初始温度(25℃);ρ0为合金初始密度;cs和cl分别为固相和液相中Sn元素浓度;K0为溶质平衡分配系数;fs为固相分数;T为瞬态温度;βT和βc分别为热膨胀系数和溶质膨胀系数。

2 结果与讨论

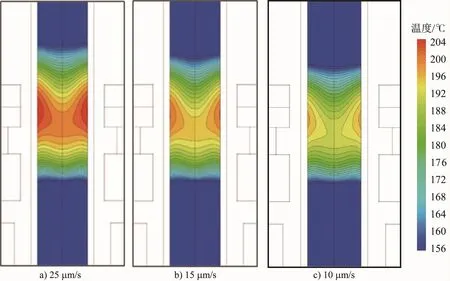

熔体温度场和流场调控是高纯金属提纯的关键,尤其是下固-液界面处富集的杂质元素能否及时排出直接决定区熔分离效率。本文重点考察了熔区移动速率(25、15、10 μm/s)对熔体温度场、流场及溶质场的影响。图2为在稳定阶段,即棒材从初始位置沿轴向下移78 mm时的熔体内部温度场云图,此时高度方向上合金棒材中部与加热线圈中心线基本平齐。In-1% Sn二元合金的理论熔点约155.5℃,考虑到过热以及在3种不同移动速率下熔体内部的最高温度为204℃,图2仅展示了156~204℃温度区间内的计算结果。图2中156℃等温线即为固-液界面边界,深蓝色区域为完全固相区。在移动速率为25、15和10 μm/s时,熔体内部最高温度分别达到了198、201和204℃,相应的熔区高度分别为26、28及30 mm。由图2还可以看出,随着移动速率的逐渐降低,下固-液界面的位置和形状基本保持不变,而上固-液界面位置稍有上移,说明移动速率降低使得熔区内部的热量有充足的时间传递至上部区域。

图2 不同熔区移动速率下In-1% Sn合金棒材下移至78 mm位置时的温度场云图Fig.2 Temperature cloud maps for the In-1% Sn alloy bar when moving downwards at 78 mm below initial position and zone refining at different moving rates

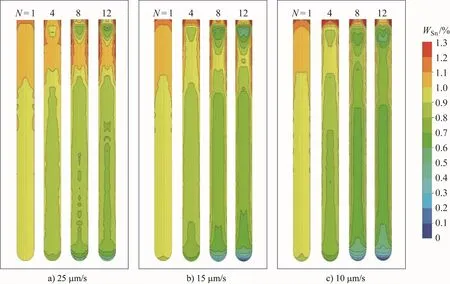

图3为In-1% Sn合金棒材在不同移动速率下分别区熔N=1、4、8、12道次后的纵截面Sn元素分布云图。可见富Sn区均位于试样顶部近管壁区域,顶端区域还有一个明显的Sn元素负偏析区,且在低速下分离效果更好。通过对从棒材底部开始85%高度区域内Sn元素含量进行三维数值积分计算发现,在3种不同移动速率下Sn元素的分离比率分别为15.3%、22.1%、27.8%。根据区熔凝固溶质偏析理论[4],熔区宽度(高度)的增加不利于杂质分离,而熔区移动速率降低则有助于提升杂质分离效率。在本文给定条件下,当熔区移动速率从25 μm/s降低至10 μm/s时,熔区高度从26 mm增加至30 mm,即便熔区高度小幅度增加,熔区移动速率仍是决定杂质元素分离效率的主导因素。

图3 In-1% Sn合金棒材在不同移动速率下垂直区熔不同道次后的纵截面Sn元素分布云图Fig.3 Cloud maps of Sn element distribution in longitudinal section of In-1% Sn alloy bar after different passes of vertical zone refining at different moving rates

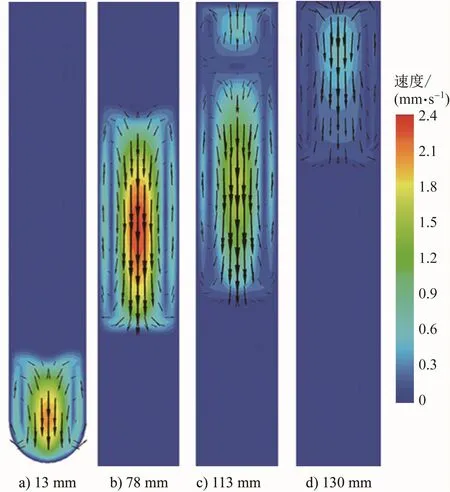

图4为在熔区移动速率为10 μm/s时,In-1% Sn合金棒材下移至不同特征位置时熔体内部流场的计算结果。首先当合金棒材底面下移至13 mm位置,即坩埚底面与加热线圈水平中心线平行时(图4(a)),坩埚底部少量合金开始熔化,熔体内部形成一个轴对称的环形涡流,中心处最大流速为2.05 mm/s。当合金棒材下移至78 mm位置时(图4(b)),合金棒材中部与加热线圈水平中心线平齐,熔体内部最大流速增加至2.33 mm/s,此时仍为一个轴对称的单涡流。可以推断Sn元素大多富集在合金棒材顶端管壁内侧,这是中心强流动熔体将下固-液界面处的Sn元素带到管壁区域所致。合金棒材继续下移至113 mm处(图4(c)),此时合金棒材顶端刚刚熔化完毕,顶端出现了一个与之前涡流方向相反的弱旋涡。两个反方向涡流之间的熔体内部杂质随着熔体流动而被不断带出,因此在图3合金棒材顶端形成了一个典型的Sn元素负偏析区。图4(d)为棒材继续下移至130 mm时的熔体流动云图,此时上部的弱涡流完全消失。

图4 熔区移动速率为10 μm/s时In-1% Sn合金棒材下移至不同位置时的熔体流场云图Fig.4 Cloud maps of the melt flow for the In-1% Sn alloy when moving downwards to different positions and zone refining at a moving rate of 10 μm/s

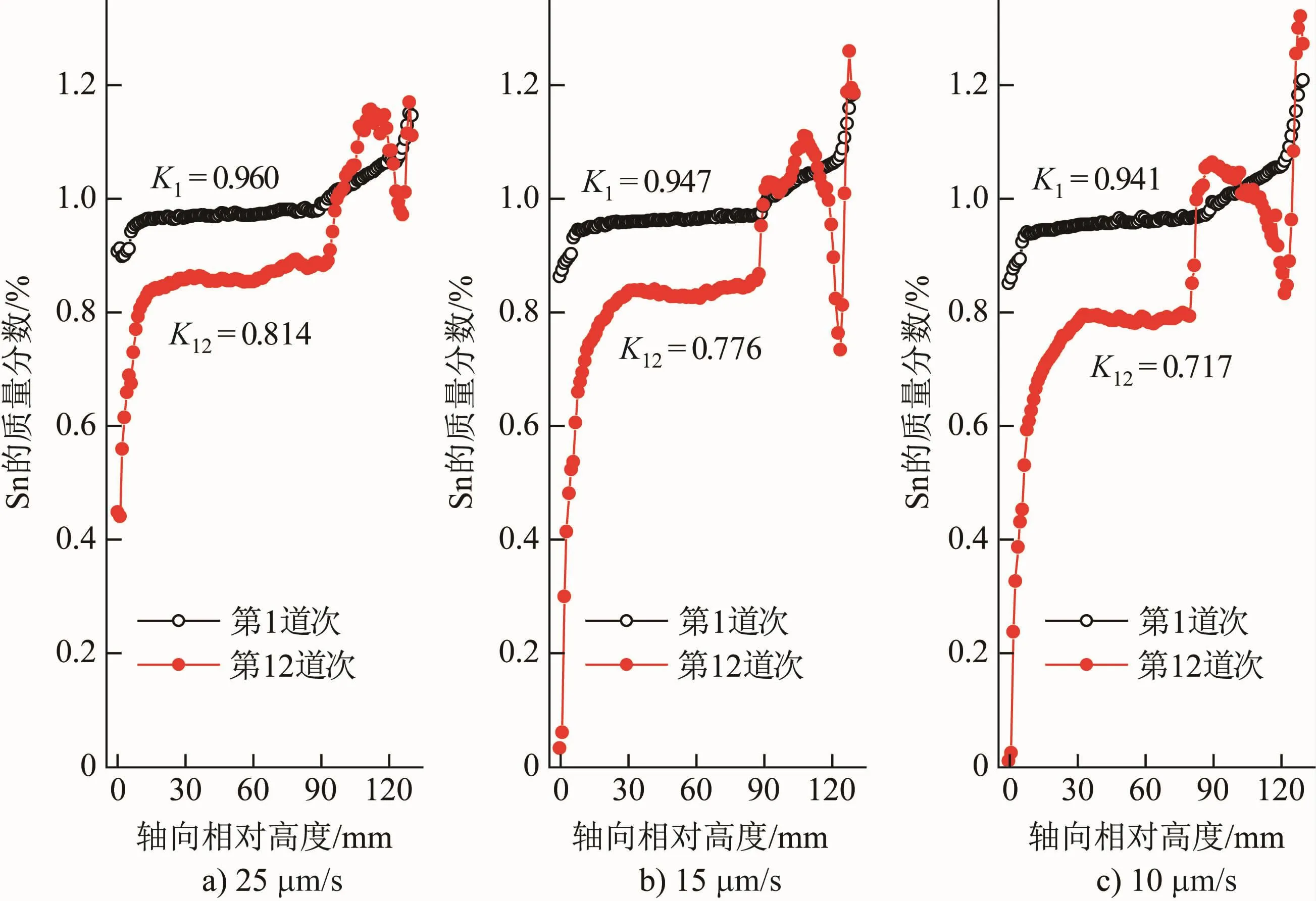

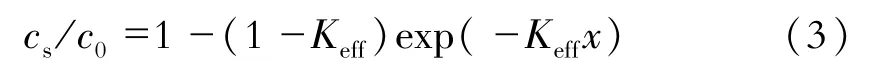

通过对图3中Sn元素面分布数据进行三维转换积分计算,得到In-1% Sn合金棒材在不同移动速率下区熔1和12道次后Sn元素轴向分布曲线,如图5所示。杂质元素轴向分布大致可以划分为3个区域:前端高纯区、中间近平台状净化区以及包含一个显著负偏析的顶端杂质富集区,与Spim等[9]基于Scheil模型假定固相无扩散、液相充分扩散条件下预测的水平区熔杂质分布规律略有不同的是,后者在顶端并没有出现杂质元素剧烈波动的现象。主要原因在于本文数值模拟考虑了影响熔体内部流动的实际因素,发现棒材顶端形成了反向双涡流。利用Pfann等[24-25]建立的区熔过程中溶质元素偏析关系式(3)对图5中的数据进行拟合,求出不同移动速率下的有效溶质分配系数Keff。

图5 In-1% Sn合金棒材在不同移动速率下区熔1和12道次后Sn元素轴向分布曲线Fig.5 Sn element distribution profiles in In-1% Sn alloy bar along the axial direction after 1 and 12 passes of zone refining under different moving rates

式中:x为距棒材底部的相对位置。计算得出,经过第1道次区熔提纯后,Sn元素有效分配系数K1为0.960~0.941,经过12道次区熔提纯后,Sn元素有效分配系数K12为0.814~0.717。显然,采用V-B溶质偏析模型计算得到的第1道次实际有效分配系数远大于其平衡溶质分配系数K0(0.70),而在10 μm/s移动速率条件下循环区熔12道次后,Sn元素有效分配系数基本接近平衡溶质分配系数,即在给定条件下采用垂直区熔法区熔12道次的杂质分离效果最佳。

3 结论

采用基于有限体积法的Ansys Fluent软件对垂直区熔In-1% Sn二元合金过程中的熔体温度场、流场及不同道次下的Sn元素再分布行为进行数值模拟。结果发现,垂直区熔过程中Sn元素大多富集在棒材顶部近管壁区域,且在顶端形成了一个明显的Sn元素负偏析区。在10 μm/s移动速率下经过12道次区熔后,Sn元素有效分配系数为0.717,基本接近平衡溶质分配系数0.70,从棒材底部开始85%高度区域内Sn元素分离比率高达27.8%。