中断淬火的温度对淬火-配分低铬铁素体不锈钢组织和性能的影响

罗 刚 梁祥祥 张剑桥 卫争艳 李 筱 李 俊 李国平

(太原钢铁(集团)有限公司先进不锈钢材料国家重点实验室,山西太原 030003)

因具有高的强度和良好的成形性能,先进高强钢(advanced high strength steels,AHSS)被广泛应用于汽车结构件[1-2]。为了提高材料的耐蚀性、延长使用寿命,需对钢板进行镀锌或电泳处理。这些工艺可在钢板表面形成一定厚度的防腐层,改善材料的耐蚀性,但也存在一些问题,如过度消耗锌资源、废钢难回收和环境污染等[3-6]。由于不锈钢具有自防腐性能和良好的力学性能,国外已采用不锈钢制作汽车结构件,主要是304(0Cr18Ni8)奥氏体不锈钢[7-10]。但奥氏体不锈钢含有大量的镍,价格昂贵,不能大量使用。Cr13型铁素体不锈钢合金化程度低,不含或含少量Ni,具有显著的成本优势,被认为是替代涂层钢的理想材料。然而采用传统工艺生产的这类不锈钢的强度偏低,不能满足汽车用钢的高强度需求,必须对其进行强化处理。

笔者曾采用一种新的热处理工艺,即淬火-配分(quenching and partitioning,Q&P)工艺[11-12]对Cr13型不锈钢进行强化处理,使其强度得到了显著提高[13]。采用传统的淬火-回火工艺处理的材料存在强度高、塑性差的缺点,但Q&P工艺能使材料在获得高强度的同时,还能通过残留奥氏体的TRIP(相变诱导塑性)效应改善塑性[14]。根据Q&P工艺原理,中断淬火过程的温度是非常重要的参数,将直接影响马氏体的生成及残留奥氏体的含量,进而影响材料的组织和性能,因此很有必要对其进行研究。

1 试验材料与方法

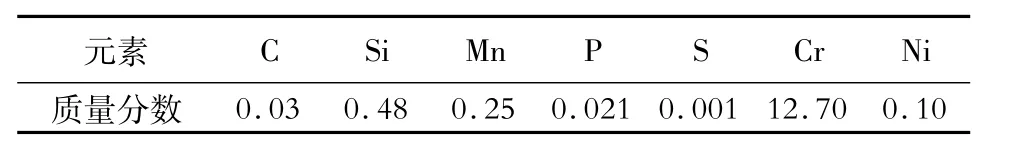

试验用材料为典型的低铬铁素体不锈钢冷轧板,厚度1.5 mm,经800℃ ×10 min退火处理,其化学成分见表1。

表1 试验用钢的化学成分(质量分数)Table 1 Chemical composition of the investigated steel(mass fraction)%

采用德国STA 449 CXC型综合热分析仪测得试验用钢的马氏体转变开始温度Ms约为325℃。Q&P工艺过程为:首先将试样加热至930℃保温3 min奥氏体化,然后置于不同温度的盐浴中淬火10~15 s,再快速置于500℃盐浴中保温1 min进行配分处理,水冷至室温。中断淬火的温度分别为20、150、200、225、250、275和300℃。

热处理后制备金相试样,采用质量分数为15%的FeCl3溶液侵蚀。采用Nova NanoSEM 430型扫描电子显微镜(SEM,scanning electron microscope)观察显微组织;采用X’Pert Pro MPD型X射线衍射仪(XRD,X-ray diffractometer)进行物相分析;采用MDI Jade 5.0分析软件统计残留奥氏体的体积分数;按GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》,在Zwick/Roell Z100型万能试验机上进行拉伸试验,拉伸速率为2 mm/s,横向试样,标距为50 mm。

2 试验结果及讨论

2.1 显微组织

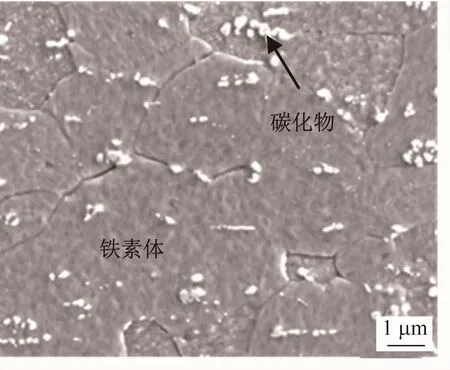

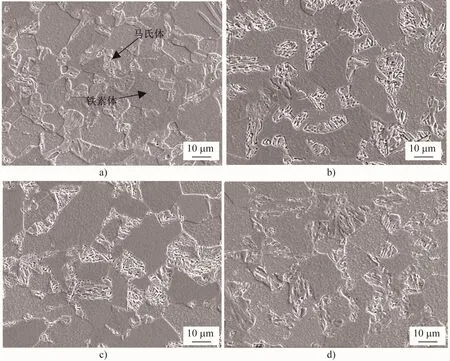

图1为试验钢退火态的显微组织。图2为淬火至不同温度随后500℃配分处理和水冷的钢的SEM照片。图2表明:不同热处理状态的钢具有相似的组织特征,即块状晶粒周围镶嵌有针片状组织,块状晶粒为铁素体,针片状组织为马氏体,马氏体呈“岛屿”状,尺寸为数微米至数十微米。这些马氏体形成于铁素体边界,并向铁素体晶内生长,使许多铁素体晶界具有内凹的特征。

图1 试验钢的退火态显微组织Fig.1 Microstructure of the investigated steel after annealing

整体上看,淬火冷却至不同温度随后配分处理的钢的组织差别不大。例如,与其他热处理状态相比,在20℃中断淬火的钢,其“马氏体岛”的数量较多,分布较密集,如图2(a)所示;随着中断淬火冷却温度的升高,组织变化趋势相反,“马氏体岛”数量减少,尺寸增大,分布疏散,如图2(b,c)所示;当中断淬火冷却温度进一步升高至300℃时,“马氏体岛”数量增加,尺寸减小,分布趋于密集,如图2(d)所示。

马氏体为奥氏体转变产物。由热力学可知,等温等压下马氏体转变驱动力源于马氏体与奥氏体的体积吉布斯自由能之差。中断淬火冷却的温度越低,马氏体转变的驱动力越大,所以当中断淬火冷却的温度为20℃时,马氏体转变的驱动力最大,许多部位可以同时发生马氏体转变,因此图2(a)的“马氏体岛”数量较多,分布也较密集。此外,中断淬火冷却的温度为20℃时,由于温度较低,不利于“马氏体岛”进一步长大,所以尺寸稍小。

随着中断淬火冷却温度的升高,一方面,马氏体转变的驱动力减小,能发生马氏体转变的位置减少,所以图2(b,c)的“马氏体岛”数量较少,分布疏散;另一方面,中断淬火冷却的温度升高有利于马氏体长大,所以“马氏体岛”尺寸增大。

中断淬火冷却的温度提高至300℃,已接近马氏体转变开始温度Ms(325℃),相变驱动力显著减小,理论上生成的“马氏体岛”数量减少,尺寸增大,分布疏散,但图2(d)所示的结果却是“马氏体岛”数量增加,尺寸减小,分布趋于密集。这是因为试验材料为不锈钢,奥氏体稳定性好,淬火过程中易转变为马氏体,所以当中断淬火冷却的温度为300℃时,虽然马氏体相变驱动力较小,只有小部分高温奥氏体转变为马氏体(“一次马氏体”)。但由于钢的淬透性好,在随后的冷却过程中剩余奥氏体会继续转变为马氏体(“二次马氏体”),二者在扫描电镜下难以分辨,在组织中显示为“马氏体岛”数量增加,尺寸减小,分布趋于密集。

图2 淬火至20(a)、150(b)、250(c)和300℃(d)随后500℃配分处理和水冷的试验钢的SEM照片Fig.2 SEM micrographs of the investigated steel quenched to 20(a),150(b),250(c),and 300℃(d),then partitioned at 500℃and cooled in water

2.2 残留奥氏体

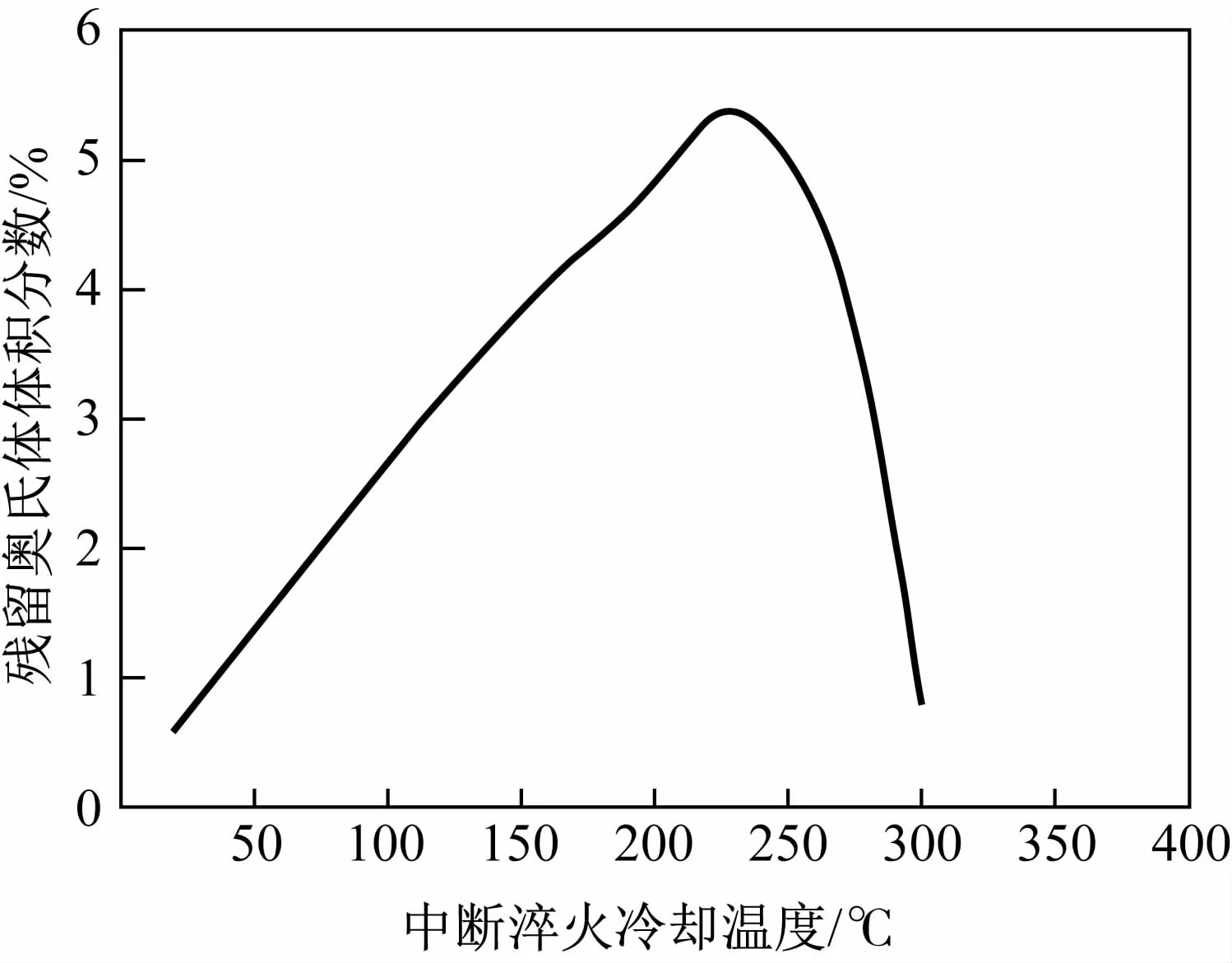

图3为Q&P处理钢中残留奥氏体含量随中断淬火冷却温度的变化。

图3 中断淬火的温度对Q&P处理的试验钢中残留奥氏体含量的影响Fig.3 Effect of temperature at the time of quenching interruption on retained austenite content in the investigated steel quenched and partitioned

由图3可见,随着中断淬火冷却温度的升高,钢中残留奥氏体含量先增加后减少。当中断淬火温度为20℃时,钢中残留奥氏体含量非常少(<1%,体积分数,下同);随着中断淬火温度的升高,残留奥氏体含量逐渐增加;在200~250℃中断淬火的钢的残留奥氏体含量最高(4.5%~5.5%),之后随着中断淬火温度的升高,残留奥氏体含量减少。

这是由于当中断淬火冷却的温度较低时,多数奥氏体转变为马氏体(“一次马氏体”),马氏体数量多,虽然马氏体能为周围未转变的奥氏体提供足够的碳、氮,使其保留至室温,但由于未转变的奥氏体数量不多,最终组织中的残留奥氏体含量不高。

相反,当中断淬火冷却的温度过高时,虽然未转变奥氏体很多,但由于生成的马氏体量少,向周围未转变奥氏体提供稳定化元素的数量有限,在冷却至室温时,这些未转变的奥氏体多数转变为马氏体(“二次马氏体”),所以残留奥氏体含量不高,只有在某一温度中断淬火的钢具有适量的马氏体和未转变奥氏体。

2.3 力学性能

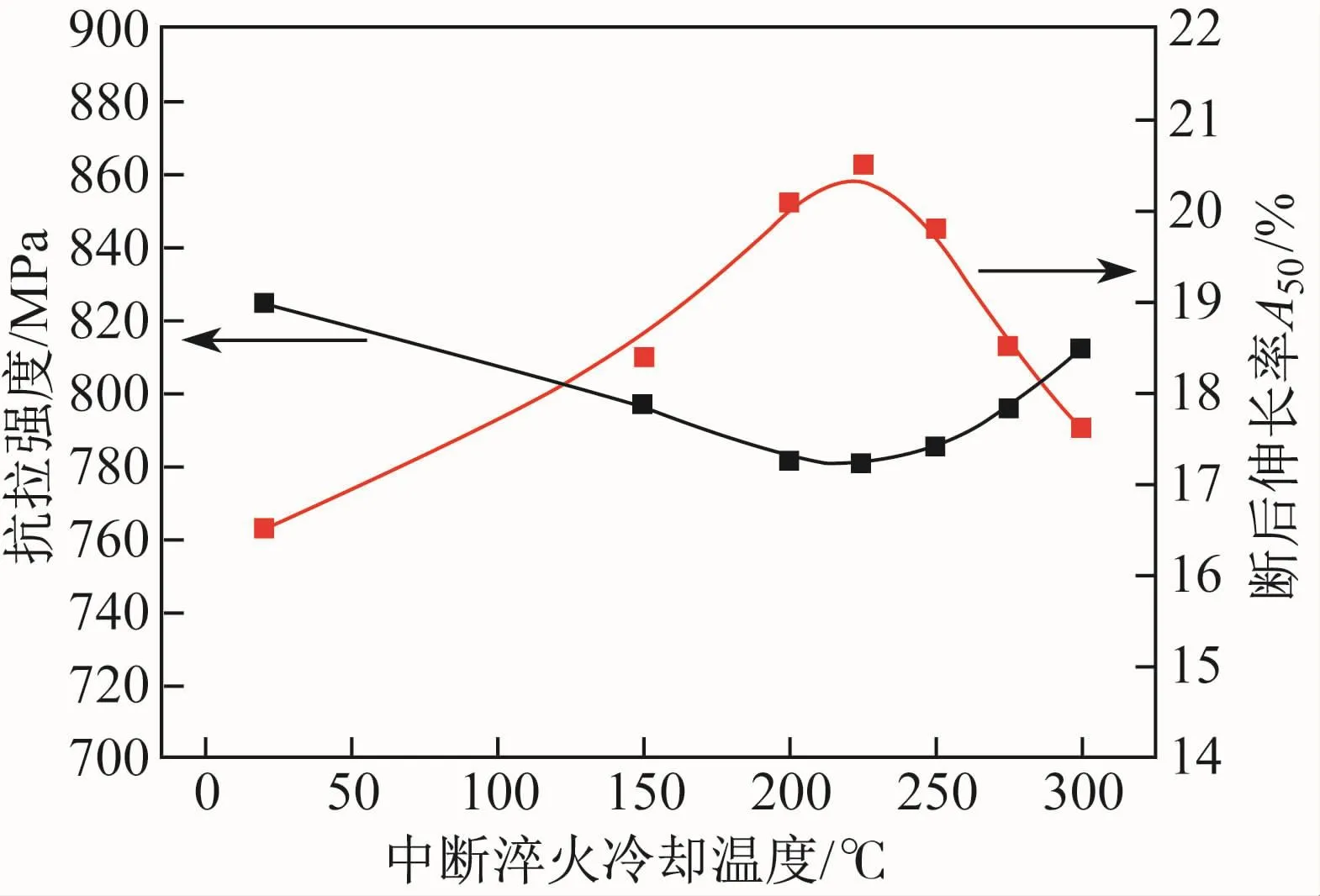

图4为Q&P处理的钢的强度和塑性随中断淬火冷却温度的变化。可以看出,经过Q&P处理,钢的抗拉强度提高到了780 MPa以上(常规退火态钢的抗拉强度一般不超过500 MPa),显然这是马氏体相变强化的结果。

此外,随着中断淬火冷却温度的升高,钢的强度先降低后升高,而断后伸长率则是先升高后降低。这是因为当中断淬火冷却的温度较低或较高时,材料状态近似传统的淬火-回火态,表现为高强度和低塑性;随着中断淬火冷却温度的升高,Q&P工艺的优势显现出来,即在略微牺牲强度的同时显著改善塑性[15]。如图4所示,中断淬火冷却温度为20℃时(相当于传统的淬火-回火),钢的断后伸长率约为16%,随着中断淬火冷却温度的升高,钢的断后伸长率可提高至20%以上。对比图4和图3可以发现,断后伸长率最高的钢,其中断淬火冷却的温度恰好与残留奥氏体含量最高的钢的中断淬火温度一致,说明塑性的改善与残留奥氏体含量有关。研究表明[16-18]:残留奥氏体具有TRIP效应,在较高的应力应变状态下会转变为马氏体,有效缓解局部应力集中,推迟裂纹的形成和缩颈的发生,改善变形性能。

图4 中断淬火的温度对Q&P处理的试验钢力学性能的影响Fig.4 Effect of temperature at the time of quenching interruption on mechanical properties of the investigated steel quenched and partitioned

3 结论

(1)经淬火-配分处理的低铬铁素体不锈钢组织由铁素体、马氏体和少量残留奥氏体组成,强度显著提高。

(2)在20~300℃中断淬火冷却的低铬铁素体不锈钢,Q&P处理后的组织相似,但残留奥氏体含量不同。中断淬火冷却的温度较低或较高的钢残留奥氏体含量均较少(<1%);而在200~250℃中断淬火的钢残留奥氏体含量最高(约5%)。

(3)随着残留奥氏体含量的增加,钢的塑性改善,因此低铬铁素体不锈钢Q&P处理的最佳中断淬火冷却温度为200~250℃,断后伸长率可从16%提高至20%以上。