铁钻工冲扣钳壳体轻量化设计

裴峻峰,时专泰,宋传智,刘志刚

(1.常州大学机械工程学院,江苏 常州213016;2.常州市石油石化装备技术重点实验室,江苏 常州213016;3.江苏如石机械有限公司,江苏 如东226406)

1 引言

铁钻工(Iron Roughneck)是石油钻井自动化生产的井口机械化设备,是液压混合动力大钳的换代升级产品,它可以便捷地完成钻具的冲卸扣和旋紧扣等动作。目前,国内铁钻工的研制开发工作正朝着性能优越的方向发展,所以针对国内石油钻井市场的需求开发出适应性广、稳定性高和性能优良的铁钻工有重要的意义。冲扣钳是铁钻工直接用来对钻杆等钻具进行拧卸扣的装置,通过夹紧缸液压装置直接作用将钻杆夹紧,再通过扭矩缸的伸缩来控制上钳相对下钳的转动,从而进行上卸扣,液压直接驱动方式以其自动化程度高、结构紧凑安全性能好等优点得到普遍的应用。

针对钻杆与冲扣钳接触分析,文献[1]通过对单个钳牙接触钻杆研究,得到最优圆弧型牙板齿高、牙型角;文献[2]就有关拆装牙板损伤,推导出牙板作业损伤对钻具失效影响的评价参数,得到均匀排列拆装架牙板的最优牙型角和牙高;针对铁钻工铰接臂运动学和受力分析的基础上,文献[3]通过优化铰接点位置,来提高铰接臂的工作性能;针对冲扣钳性能分析,文献[4]通过对冲扣钳的机构研究,改善了执行机构尺寸,减轻了机构的自重,降低了成本,达到优化设计的目的。随着机械工业的发展,机械设备设计趋于紧凑化、轻量化趋势发展。目前,轻量化设计主要从材料与结构两方面考虑:(1)应用新型轻量化材料,例如高强度钢、铝合金或者镁合金等高强度和低密度材料;(2)结构优化,在满足强度和刚度的情况下,力求重量最轻。结构优化通常划分为:拓扑优化、形状优化和尺寸优化,分别对应于三个不同设计阶段的产品,即概念设计、基本设计和详细设计三个阶段[5]。为满足国内的油气钻井市场的需求和节能降耗的需要,论文对铁钻工冲扣钳壳体进行尺寸优化设计,以达到轻量化的目的。

拓扑优化也称结构布局优化,是在设计空间中寻找最佳的结构形式或最优的传力路径,提高材料的利用率,达到优化性能和减轻质量的效果。形貌优化既可改变结构的尺寸,也可改变结构的形状,在满足设计要求的前提下优化结构的边界形状,从而改善性能和减轻质量;尺寸优化设计是在给定结构的类型、材料、拓扑结构的情况下,优化结构截面尺寸,使结构质量最轻、体积最小。文献[6]对客车车身结构基于弯曲载荷和扭转载荷两种载荷工况进行拓扑优化设计,再将关键部件的结构做简化处理以降低产品复杂度,使车身质量较原先降低了244kg,质量为2231kg,藉由有限元分析指出,新车身的主要力学指标如弯曲刚度、扭转刚度及各阶模态特性都有提升。

当前,人工智能算法在工程领域的应用愈加广泛,亦有学者采用神经网络方法与优化系数矩阵相结合的方式对具体结构进行优化。考虑到ANSYS Workbench优化模块集成了常用的智能算法,文献[7]在ANSYS Workbench优化模块平台下对基座结构进行优化。由于基座优化参数与优化目标存在非线性映射关系,直接对其进行优化较困难,可基于ANSYS Workbench优化模块,即首先抽取样本点建立基座设计参数与优化目标的预测模型,而后针对各优化参数及取值范围。由于筋、上板与下板几何厚度值具有不确定性,因此采用随机均布采样的方式在各参数取样范围内选取样本点,并以离散量矩阵的形式表征不同参数组合的基座样本模型,以此作为基座优化预测模型的训练样本及测试样本。经过优化后,基座结构最大等效应力虽有上升但仍在强度要求范围内,而基座重量由初步设计的3353.1kg下降至优化后的1515.93kg,下降了54.8%,其实现了基座轻量化设计的目标。

考虑到目前冲扣钳作为性能迭代较慢的石油机械结构又缺少与之相关的轻量化设计研究内容,论文将结合其他行业的轻量化设计思路,对冲扣钳尝试做出轻量化设计研究。

2 冲扣钳结构

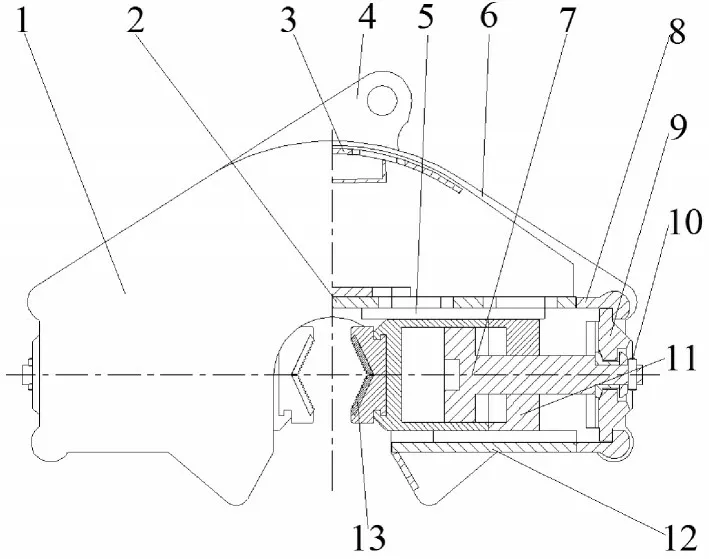

冲扣钳壳体主要由上面板1、后竖版2、圆弧竖版3、耳板4、前贴板5、支撑板8、挡块9、夹紧液压缸11、前竖板12、牙板13等板件组成,如图1所示。

图1 冲扣钳上钳结构图Fig.1 Clipper on the Clamp Structure Diagram

铁钻工冲扣钳整体结构,如图2所示。冲扣钳既可以作为一种上卸扣工具单独使用,也可以作为铁钻工的一个部件与旋扣钳完成旋扣功能。在冲扣钳装置对钻杆进行拧卸扣过程中,上下钳同时夹紧钻杆,通过扭矩缸作用,使上钳相对下钳转动,达到对钻杆的上卸扣。冲扣钳可替代液压动力大钳和套管钳实现上卸扣功能,并且自动化程度高。

图2 铁钻工冲扣钳结构示意图Fig.2 Iron Roughneck’s Clipper Structure Diagram

3 冲扣钳上钳的有限元分析

3.1 冲扣钳结构三维模型的建立

由于冲扣钳上下钳结构一样且受力基本相同,故只需分析其中一个钳体受力情况即可。采用三维实体建模软件Solidworks对铁钻工冲扣钳几何模型,在建模过程中,避免倒角、圆角等局部特征,忽略焊接对仿真的影响,以为后续网格划分、计算求解以及优化分析做好准备[8]。

3.2 网格划分以及载荷的施加

在Design环境中导入三维模型,定义零件的材料属性,主要零件材料属性,如表1所示,对模型添加属性,将冲扣钳壳体之间的接触定义为bonded接触。对冲扣钳在卸扣时的极限静态工作状态进行静力学分析,耳板与扭矩缸接触部位施加载荷,与牙板接触处的夹紧缸部位采用固定约束。

表1 主要零件材料属性Tab.1 Main Part Material Properties

对模型进行网格划分,采用正六面体的网格类型,划分后的网格,如图3所示。当网格划分好后,基于给定单元的体积与边长的比值模型中的单元质量,ANSYS Workbench中mesh metric选项提供一个综合的单元质量(element quality)度量标准,范围为0~1,质量由坏到好[9]。经过对计算时间、精度与网格质量的综合权衡,选取整体网格尺寸为10mm,最终确定网格数量为336311,节点数量为686811,平均质量为0.84。

图3 冲扣钳上钳网格划分图Fig.3 Punch Clamp Main Pliers Mesh Diagram

3.3 静态应力分析结果

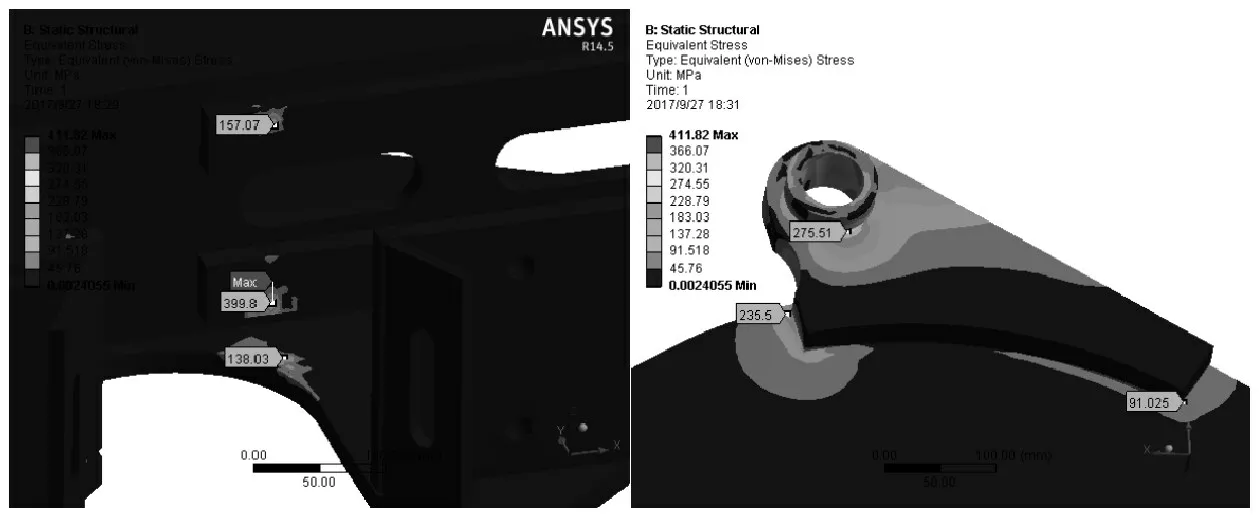

由计算得出模型的应力分布情况,最大应力位置在夹紧液压缸11与前贴板5接触的部位,如图4所示,按照有限元分析计算结果,最大应力为411.83 MPa,整体最大变形量为0.48 mm,同时也可以得到整体质量为558.8 Kg。

图4 局部应力图Fig.4 Partial Stress Figure

由于冲扣钳壳体零件为塑性材料,故许用应力为:

式中:σs—材料屈服极限;ns—安全系数,论文中取的值为1.8。

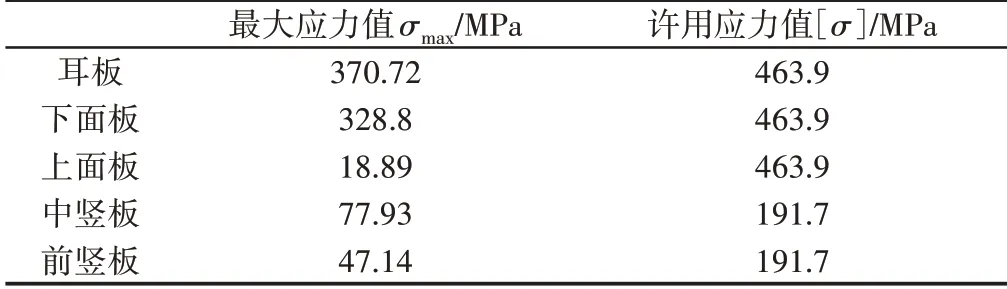

为了确保冲扣钳在外力作用下能够安全的工作,满足σmax≤[σ]即可。冲扣钳壳体主要受力零件应力校核,如表2所示,零件强度要求满足,且存在一定的优化空间。

表2 冲扣钳主要受力零件应力校核Tab.2 Impact Forceps Main Stress Components Stress Check

耳板应力云图,在耳板凸环处应力较集中,应力值较大,最大应力为370.72 MPa;如图6上面板应力云图,整体应力值比较小,最大应力为18.89MPa,许用安全系数较富裕。如图6下面板应力云图,最大应力集中在下面板与耳板接触部位,最大应力值为328.8 MPa,故在实际焊接时应注意应力集中问题。图7为中竖板应力云图,最大应力值在与前贴板接触的部位,最大应力值为77.93MPa。图8为前竖板应力云图,整体应力较小,最大应力值为47.14MPa,如图5所示。

图5 耳板应力云图Fig.5 Ear Plate Stress Figure

图6 上、下面板应力云图Fig.6 Top Panel and Bottom Panel Stress Figure

图7 中竖板应力云图Fig.7 Vertical Plate Stress Cloud Figure

图8 前竖板应力云图Fig.8 Front Vertical Plate Stress Figure

4 优化设计

4.1 数学模型的建立

4.1.1 设计变量

在冲扣钳优化设计中,冲扣钳壳体为主要优化对象,当材料和其制造工艺等参数确定时,因为决定其重量的主要因素是其组成零部件的截面积,因此求解最优截面面积问题就是对冲扣钳的轻量化问题进行求解。论文将冲扣钳外壳板件的厚度作为输入参数,分别为上面板、下面板、后竖版、前竖板以及耳板5个零件的厚度取为设计变量,求取最佳参数值。

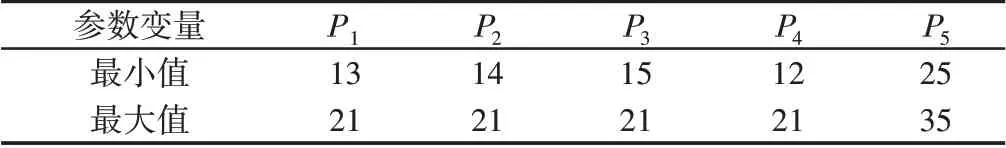

参数的向量表达式为:P=[p1p2p3p4p5]T;各参数对应的尺寸单位mm,如表3所示。

表3 各参数对应尺寸Tab.3 Each Parameter Corresponds to the Size

4.1.2 目标函数

冲扣钳轻量化的最终目标是在满足冲扣钳的性能要求的基础上,使其横截面积最小,从而使重量最轻,所以其数学表达式为:

4.1.3 约束条件

尺寸约束:根据冲扣钳分析结果以及工作中涉及的各类参数,综合受力与实际工作情况,将各个变量的取值范围限定,如表4所示。

表4 各个变量的取值范围(/mm)Tab.4 Range of Values for Each Variable

强度约束:冲扣钳结构所承受的最大应力值必须小于许用应力值,即σmax≤[σ]。

刚度约束:在冲扣钳冲卸扣时,作用力比较大,会引起冲扣钳壳体的表型,因此产生变形位移量,其约束条件为:y≤[y],取整体变形量小于1mm。

4.2 灵敏度分析

对冲扣钳重要组成板件的厚度进行参数化建模,去除和关键分析目标关联较小或者无关的零部件或特征,而对关键性能直接相关的零部件不做板厚改变,例如液压挡块等。灵敏度分析是分析设计参数的变化对分析目标的影响程度的一种方法,敏感度是结构影响变化的梯度[14],函数方程可导,表达式,如式(3)所示。

在冲扣钳壳体的关键性能为指标的结构方程中,灵敏度分析的是各关键参数uj对零部件的属性参数xi变化的敏感影响程度,即求uj对xi的偏导数,如公式(4)所示。

分别针对冲扣钳强度、刚度以及重量进行敏感度分析,对结构设计目标相应高或者低的零部件参数进行优化设计。

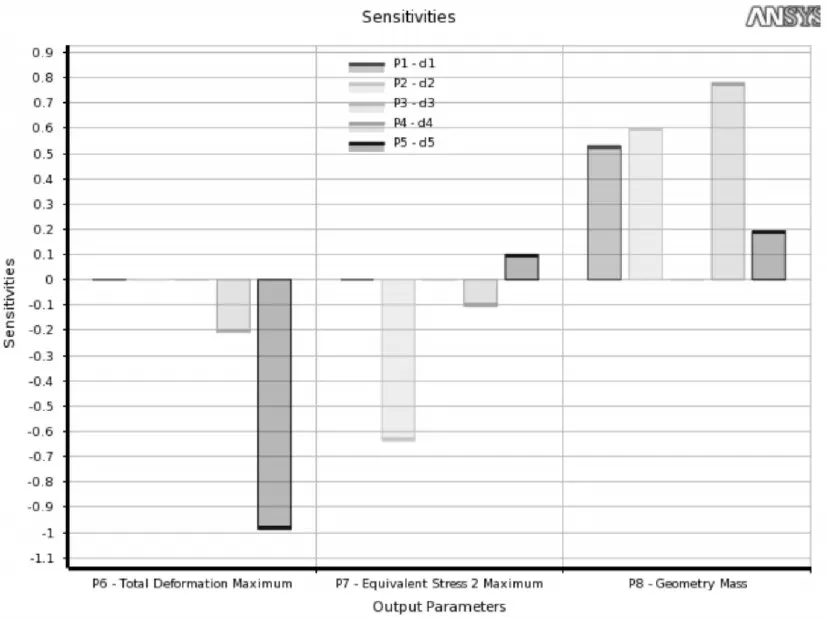

对于刚度特性,参数P5对整体变形敏感度最大,其余设计变量对其敏感度较小,且各参数都呈负相关;对于强度特性,参数P2的变化对整体最大应力值最大,其余设计变量对其敏感度较小,参数P5呈正相关,其余参数呈负相关;对于重量特性,参数P4对整体重量影响最大,参数P1和P2对重量敏感度相对较小,且呈正相关,如图9所示。

图9 参数灵敏度分析Fig.9 Parameter Sensitivity Analysis

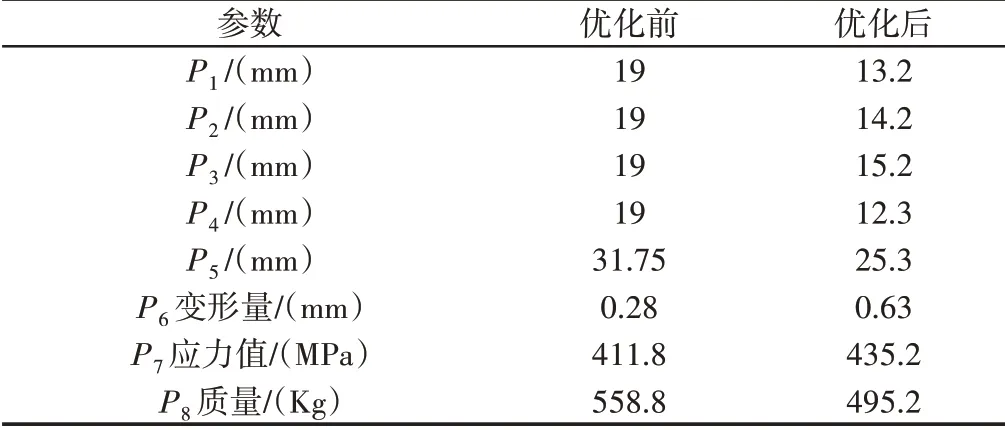

4.3 优化结果

在ANSYS Workbench优化设计模块中,设置好相应输出参数后,设置20组设计点,并对其进行迭代求解,得到三个候选点,如图10所示。选取重量最小的设计点与优化前的参数比较分析,如表5所示,在满足强度与刚度的要求下,求得冲扣钳重量减轻了11.2%。

图10 最优参数组合Fig.10 Parameter Sensitivity Analysis

表5 优化前后参数对比Tab.5 Optimization of Parameters Before and After Comparison

参数P1和P2这对设计点拟合的重量、位移和应力响应曲面如图11,可以直观反应参数P1、P2对输出参数重量、应力和位移的影响趋势,可以看出随着参数P1值的增加,变形位移量降低,应力值增加;随着P2值的增加,变形位移值应力值都在降低。

图11 P1、P2响应图Fig.11 P1、P2Response Graph

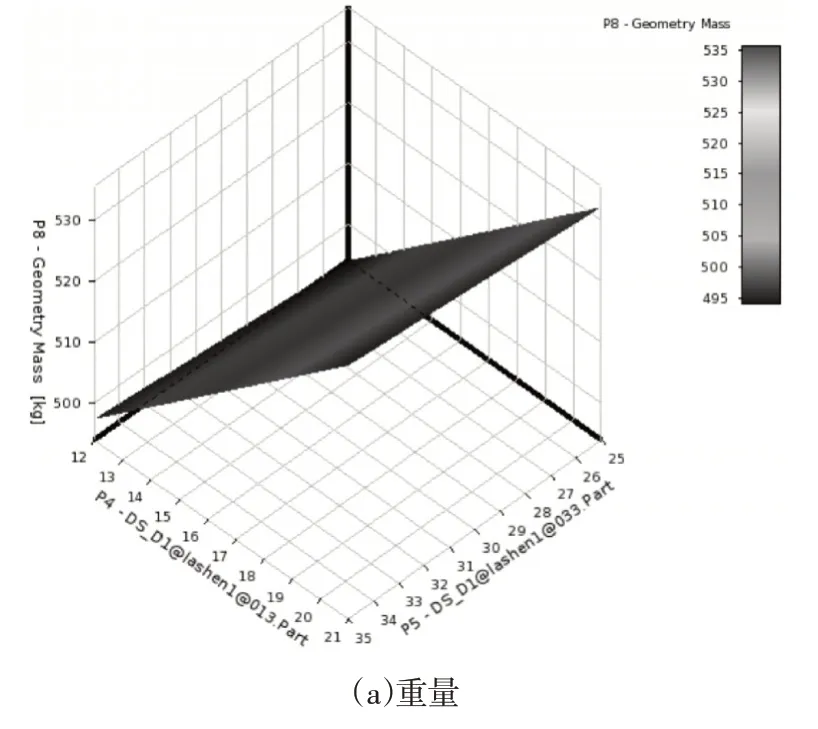

参数P4和P5这对设计点拟合的重量、位移和应力响应曲面如图12,反应了参数P4、P5对输出参数重量、应力和位移的影响趋势,可以看出随着P4值的增加,变形位移量不变,应力值降低;随着P5值的增加,变形位移量降低,应力不变。

图12 P4、P5响应图Fig.12 P4、P5 Response Graph

5 结论

论文运用参数化建模和尺寸优化方法,在不改变冲扣钳壳体各零件之间的配合的前提下,运用Solidworks和ANSYS Workbench软件,对冲扣钳主要组成板件的厚度特征参数进行了轻量化设计。

通过轻量化设计得到如下结论:

(1)通过对影响冲扣钳壳体重量、应力和位移的因素进行了敏感性分析,可以在给定域内寻找最优方案设计,从而可在较大程度上减少了设计周期与成本。

(2)通过分析比较和优化,前后冲扣钳整体在满足强度和刚度要求下,质量减少了11.2%,同时保证了冲扣钳具有良好的力学性能,由此减少了材料成本,为铁钻工冲扣钳的设计研制提供了理论依据。