危险品运输罐车吸能式后下部防护装置研究

张建坤,李 充,陈 光,王金刚

(1.河北工业大学机械工程学院,天津300130;2.中国汽车技术研究中心有限公司,天津300300)

1 引言

随着我国国民经济和道路运输事业的飞速发展,各行业对于液态危险化学品的需求量日益增加,随之而来的是液态危险货物运输事故。危险货物道路运输发生的事故占危险货物运输事故比例高达30%[1],位居首位。近年来,罐式危险货物运输车辆(以下简称"罐车")被追尾引发的二次特重大交通事故,给国家和人民群众生命财产造成重大损失,成为道路运输管理面临的突出问题,引起了行业管理部门的高度重视和社会各界的广泛关注。

在罐车与轿车的碰撞事故中,轿车钻入罐车下部是十分可怕的死亡交通事故形态。前下部防护装置、后下部防护装置能够有效防止钻入碰撞事故[2]。巴西Campinas州立大学的JoséRicardo Lenzi Mariolani等设计了旋转式后下部防护装置和一种网式后下部防护装置[3,4];美国Concardia大学的Mahesh Balike设计了阻尼弹簧元件[5];澳大利亚Monash大学的Roger Zou George Rechnitzer等设计了一种吸能型后下部防护装置[6]。目前下部防护装置研究的焦点聚集在防护装置的离地高度和缓冲吸能这两个方面。

将讨论一种用于罐车的吸能式后下部防护装置的吸能特性与离地高度,借助多次台车碰撞试验数据和CAE仿真工具,分析了这种罐车后下部防护装置的防钻入效果和吸能量,并给出了后防护装置与轿车前端合理的重合度,证实其具有较好的防钻撞和吸能功能。

2 某吸能式后防护装置动态试验

某危险品运输车吸能式后防护装置的几何模型和尺寸,如图1所示。此后防护装置重62.39kg。它由铝合金薄板件和塑料顶罩组成,其中铝合金薄板件组成吸能式后防护装置的主体部分。吸能式后防护装置包括顶罩、包裹在最外面的外围板和内部的4层结构件,每层都是由支撑件与交叉板组成,支撑件与支撑件之间有铝板相隔。支撑件和与之相邻的隔板、支撑件和交叉板以及外围板和隔板间所有的连接都是通过铆钉连接在一起。

图1 吸能式后防护装置Fig.1 Energy-Absorbing Rear Protection Device

后防护装置横截面宽2200mm高600mm,汽车及挂车侧面和后下部防护要求GB11567-2017中规定移动台车前端刚性碰撞面宽1700mm高400mm,不能完全覆盖后防护装置。为使台车前端完全覆盖后防护装置,冲击试验中采用如图2所示台车。此台车重2290kg,前端碰撞面宽2400mm高800mm。台车是由木板、钢板和方管组成,方管主要构成了台车的框架。木板安装在台车最前部用于碰撞时增大接触面的摩擦力,木板后有一层钢板用于支撑其前面的木板,木板和其后的钢板通过螺栓连接在车架上。车架由方管组成,方管与方管之间通过焊接在一起,增加配重用的钢板通过螺栓连接在车架。试验时在台车尾部安装加速度传感器,用来测量台车和后防护装置碰撞过程中的加速度变化。

图2 后防护冲击试验台车Fig.2 RUPD Impact Test Trolley

后防护装置通过螺栓固定在刚性墙壁上,台车以60km/h初速度撞击后防护装置。由高速摄像机记录的试验过程如图3所示,在台车与后防护装置碰撞过程中,台车车架未发现明显变形。后防护装置在被压缩时顶部塑料罩先被压溃,同时顶部塑料罩有局部的开裂。后防护装置在继续被压缩时呈现出由前向后分层溃缩的现象。

如图3(a)在0ms时台车与后防护装置开始接触;如图3(b)在20ms时刻后防护装置塑料顶罩已被压溃后部主体结构已开始压缩;如图3(c)在40ms时后防护装置铝合金主体部分正常溃缩;如图3(d)在60ms时后防护装置被压缩到极限位置,之后由于后防护密实变形时会产生急剧增加的接触反力,该阶段台车车架发生轻微变形,后轮轮胎压缩明显,台车速度迅速降低为零并反弹,台车有前后颤动现象。由台车冲击试验过程可得,试验中的碰撞能量相对于后防护的吸能能力偏大,在试验的最后阶段,超过了后防护的吸能能力的极限。

图3 试验过程Fig.3 Experimental Procedure

3 吸能式后防护装置动态仿真分析

3.1 材料试验及建立有限元模型

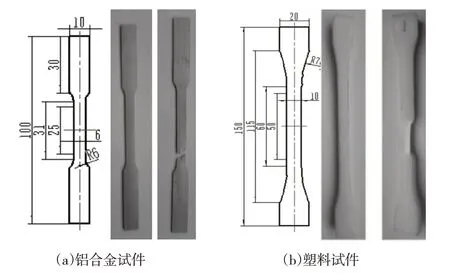

为建立该后防护的台车冲击仿真分析模型,针对后防护装置中用到的铝合金和树脂材料力学特性开展了试验。材料试件如图4所示,图4(a)为铝合金试件尺寸、铝合金试件、拉伸试验后的铝合金试件,图4(b)为塑料试件尺寸、塑料试件、拉伸试验后的塑料试件。铝合金试件材料尺寸参考金属材料拉伸试验标准方法ASTM E8/E8M-09中对试件尺寸的要求;塑料试件材料尺寸依据塑料拉伸性能试验方法GB/T 1040-92中对试件尺寸的要求。通过拉伸试验测得两种材料的工程应力应变曲线,经过换算、拟合得到主要参数:弹性模量、应力应变曲线,换算过程参考文献[7]。

图4 模型材料Fig.4 Material of Model

建立该吸能式后防护装置的有限元模型。后防护主体材料为铝合金,采用弹塑性材料模型模拟,树脂外罩也是采用弹塑性材料模型模拟,有限元模型中不考虑台车车架的变形,采用刚体材料模型。

采用壳单元建立后防护的铝合金主体、树脂外罩和台车方管等结构的有限元模型。实际结构中的铆接简化为节点刚体。

通过共节点方式简化台车各个方管件焊接的连接关系。台车中的螺栓连接也简化为节点刚体。在台车有限元模型中建立加速度器单元,并固定在与试验中加速度器相同位置。基于试验的台车冲击后防护装置碰撞仿真分析模型共有407910个节点395757个单元。

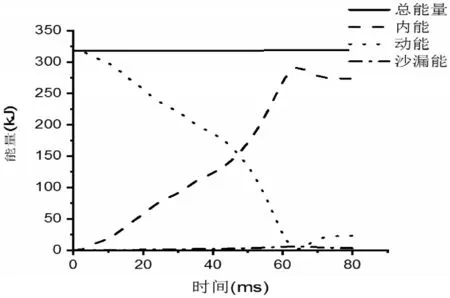

动态仿真分析计算结果获得总能量、动能、内能、沙漏能变化曲线,如图5所示。总能量为318.67kJ,最大沙漏能为5.65kJ,占总能量的1.77%。所建立的动态冲击仿真分析模型满足整车碰撞仿真分析中对沙漏能小于总能量5%的要求。

图5 能量曲线Fig.5 Energy Curve

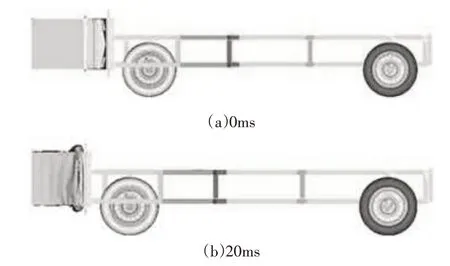

台车冲击过程中后防护的变形如图6所示,对比试验过程,仿真分析中后防护装置呈现出与试验相同的变形溃缩顺序。在有限元分析结果中台车没有发生形变。

图6 仿真过程Fig.6 Simulation Process

3.2 台车冲击后防护装置仿真与试验对比

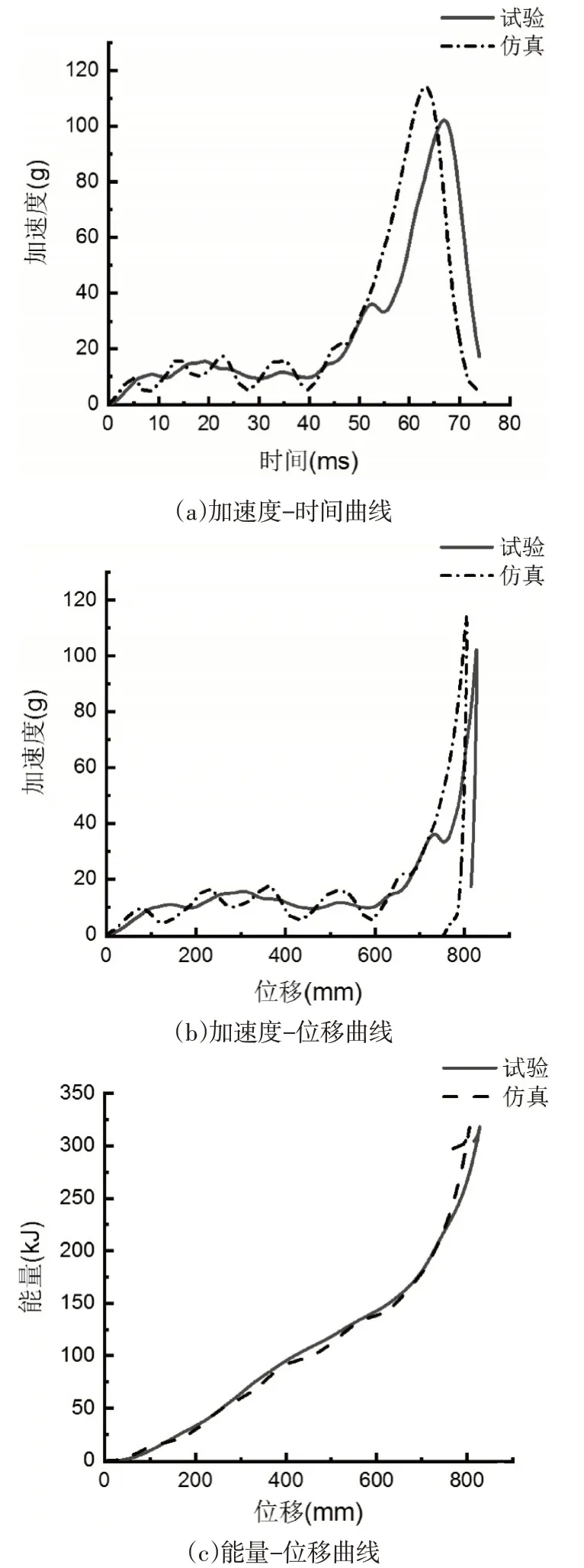

试验和仿真中测得加速度-时间曲线如图7(a),为直观对比台车位移和加速度的关系将加速度-时间曲线转化为加速度-位移曲线如图7(b)。图7(b)中仿真和试验加速度曲线在台车前726mm位移都相对平稳,后防护装置稳定变形,加速度变化真实的反应了后防护装置的动态特性。仿真曲线以试验曲线为中心上下波动,仿真和试验平均加速度误差为3.11%;在台车位移800mm处都出现了大于100g的峰值加速度。此时后防护已经被压密实,峰值加速度是由台车初始能量太大撞击到刚性墙造成的。通过以上分析仿真与试验基本吻合,可用此有限元模型进行后续分析。

图7 加速度能量变化曲线Fig.7 Acceleration Energy Curve

通过对加速度在位移域中积分再乘以台车质量得到试验与仿真台车能量变化曲线,如图7(c)所示。在台车前726mm位移能量呈现出随位移线性变化趋势;仿真曲线中能量变化略低于试验中能量变化。吸能式后防护装置压缩量达到726mm时最终吸能量为199kJ。吸能式后防护装置与常规后防护装置相比吸能量明显增加。

4 后防护装置实车仿真分析

以此后防护碰撞有限元模型为基础,针对轿车和SUV在冲击后防护时碰撞特性进一步分析。用整车模型对后防护装置防钻入和吸能性能进行实车碰撞仿真分析。

4.1 后防护装置阻挡功能和吸能性能

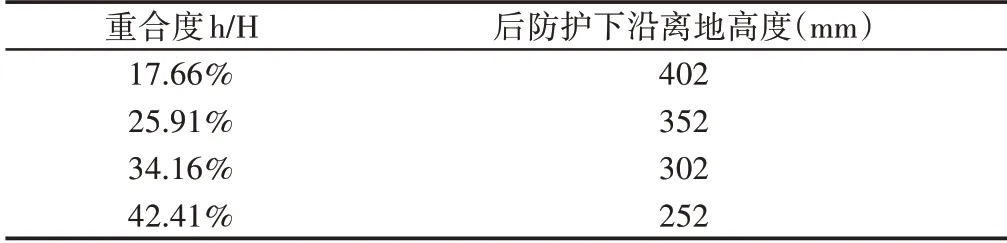

经过多次仿真发现轿车或SUV的防撞梁、吸能盒和纵梁组成正面碰撞中主要传力部件,它们相对后防护装置的撞击位置会影响后防护装置在碰撞过程中的变形和吸能。论文以重合度为评价指标,重合度为纵梁上沿到后防护下沿的竖直距离h与后防护竖直高度H的比。选定四种不同重合度,如表1所示。并确定了轿车(Yaris)与后防护相对位置,如图8所示。以60km/h的初速度冲击固定于刚性墙上的后防护装置。

图8 后防护装置与轿车(Yaris)纵梁相对位置Fig.8 RUPD and Relative Position of the Yaris Stringer

表1 轿车纵梁与后防护的重合度Tab.1 Degree of Coincidence of Longitudinal Member and RUPD

碰撞过程分析:

(1)重合度为17.66%时,轿车防撞梁在与后防护装置碰撞接触过程有明显相对滑动。在整个碰撞过程中轿车防撞梁与吸能盒没有明显变形,55ms后防撞梁滑离后防护装置,防撞梁与吸能盒斜插入后防护装置与地面所形成的空隙,轿车有明显钻入;后防护装置压溃不充分吸能量小,最终吸能量为64.72kJ。

(2)重合度为25.91%时,轿车防撞梁在与后防护装置碰撞接触过程有轻微相对滑动,35ms吸能盒开始发生弯折,轿车前端有轻微钻入;后防护压溃变形吸能量增加,最终吸能量为87.45kJ。

(3)重合度为34.16%时,轿车撞梁在与后防护装置碰撞接触过程中基本没有相对滑动,30ms吸能盒开始发生弯折,轿车前端没有钻入现象;后防护装置结构压溃充分,最终吸能量为102.70kJ。

(4)重合度为42.41%时,轿车防撞梁在与后防护装置碰撞接触过程中没有相对滑动,30ms吸能盒开始发生弯折,轿车前端没有钻入现象;与车宽相对的后防护装置基本被完全压溃,后防护吸能效果好,最终吸能量为104.38kJ。

在仿真的四种重合度中,轿车冲击后防护装置达到最大钻入量时,A柱和门槛基本未发生变形,很好的保证了成员舱的安全性。

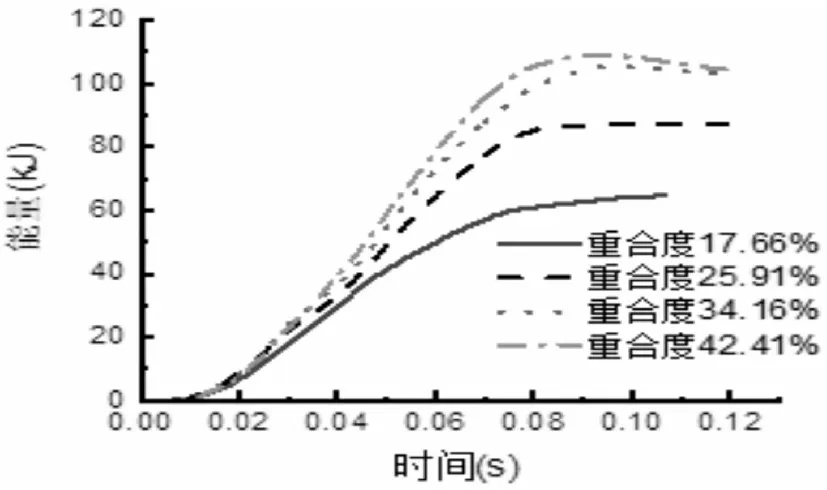

碰撞过程中后防护装置内能变化,如图9所示。可以看出重合度为17.66%时后防护吸能量最少,重合度为42.41%时后防护吸能量最大,随着重合度的增加吸能量增加。在后防护重合度由17.66%上升到25.91%时吸能量增加22.73kJ;后防护重合度由25.91%上升到34.16%时吸能量增加15.25kJ;后防护重合度由34.16%上升到42.41%时吸能量增加1.68kJ。后防护装置重合度由17.66%到34.16%变化过程中吸能量变化明显;重合度高于34.16%时吸能量变化不明显。由此选取34%为最佳重合度,在此重合度下不会发生钻入,同时后防护装置充分吸能,吸能量是常规后防护装置的3倍。

图9 后防护不同安装高度时的吸能曲线Fig.9 RUPD of Energy Absorption Curves at Different Installation Heights

4.2 验证最佳重合度

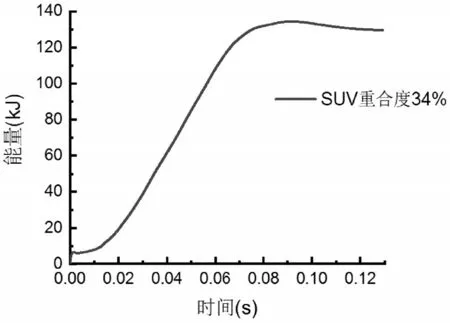

某SUV(Rav4)以60km/h的初速度冲击重合度为34%的后防护装置最大压溃量时刻,如图10所示。在此重合度下SUV未发生钻入,后防护装置吸能量,如图11所示。最终吸能量为129.63kJ,由于SUV比轿车质量大后防护装置被压溃充分所以最终吸能量略高于轿车冲击时后防护的吸能量。

图10 SUV冲击后防护最大压溃量时Fig.10 SUV Impact Protection Maximum Crush Displacement

图11 SUV冲击后防护能量-位移曲线Fig.11 RUPD Energy-Displacement Curve of SUV Impact

重合度为34%时吸能式后防护装置能够防止轿车、SUV钻入,同时吸能量是常规后防护装置的3倍;因此为保证不同车型重合度都为34%,建议将此后防护装置安装于高度可自动调节的支架上。

5 总结

建立危险品运输罐车后下部防护装置的三维模型,并利用此三维模型建立了该装置的有限元模型。对此后防护装置进行了台车仿真和台车试验对标,验证了有限元模型的有效性。分析了此后防护装置在台车碰撞中加速度、能量变化及最大吸能量。并应用某轿车和SUV验证吸能式后防护装置的防钻入和缓冲吸能作用。

基于动态冲击试验和有限元计算,分析台车加速度与后防护装置的线性吸能特性。通过加速度平均误差3.11%确定了此有限元模型的有效性,并可用于后续整车碰撞仿真。

分析了轿车纵梁与后防护不同重合度时对轿车防钻入性能与吸能量大小的影响,并得出34%的最佳重合度,此时吸能量是常规后防护装置的3倍。使用某SUV验证最佳重合度,得出此重合度也适用于SUV。34%重合度可用于安装时的建议重合度,因此针对不同车型安装高度不同,此后防护装置可安装在高度可自动调节的支架上。