商用车高位引气管进气特性数值仿真与优化

唐荣江,胡宾飞,张 淼,陆增俊

(1.桂林电子科技大学机电工程学院,广西 桂林541004;2.东风柳州汽车有限公司商用车技术中心,广西 柳州545005)

1 引言

进气系统是汽车最重要的组成部分之一。其主要功能是为发动机提供清洁、充足、干燥、温度适中的空气,满足发动机燃料充分燃烧需求[1]。高位引气管在进气系统中主要包括旋流管、排尘排水阀、减振波纹管、过渡管四部分的总成管道。其主要作用是将车身高处的污染程度小的空气引到空气滤清器中,具有高效率的预过滤作用,预过滤灰尘和水的效率均≥80%。高位引气管的进气性能指标包括进气阻力、进气流量、预滤尘、水的效率、容灰量、湍流状况及速度分布等特性,这些特性很显然影响着发动机的经济性、动力性及排放性。[1-2]

由于上述进气特性复杂性,很多汽车配件厂商在设计高位引气管总成时一般依据试验或对标名企进行仿制的,很少进行深彻机理的研究。随着计算机仿真技术在工程领域中的广泛应用,采用计算流体力学(Computational Fluid Dynamics,CFD)的方法对高位引气管进行优化设计也是一种重要的方法。文献[3]研究了灰尘和水汽通过空气过滤器到达发动机运动联轴器内部致使内燃机磨损加剧,提出了空气滤清器的维护方案;文献[4]测量了柴油发动机动力车辆因堵塞而增加的空气滤清器压降,研究了两种滤清器在正常和堵塞条件下的性能;文献[5]研究了空滤器的声学性能,提出基于CFD法的提取和设置滤芯声学特性参数的方法;文献[6]利用CFD方法研究了商用车空气滤清器前进气道液滴的分离特性。不过这些研究主要针对空气滤清器过滤灰尘、水汽的特性和进气道液滴分离特性开展的。目前很少有文章对商用车进气系统的高位引气管进行空气动力学研究和进气特性的数值仿真。针对某款商用车高位引气管进气阻力大预滤尘、水效率低问题,使用CFD软件对高位引气管的流场进行仿真模拟,并且通过试验验证了仿真数值的准确性。通过对比β=85°、65°、45°旋流扇夹角和不同波纹管通道的高位引气管的进气阻力数值、进气阻力云图及速度云图等信息,展示了高位引气管的进气阻力和预滤尘、水的进气特性,为提高商用车进气系统的预滤性能和降低进气系统阻力的优化设计提供技术支持。

2 几何模型建立及网格划分

2.1 模型建立

使用三维建模软件建立高位引气管的三种结构的几何模型,分别为模型I、II、III,几何模型如图1所示。三种模型不同之处在于:

(1)模型I、II、III旋流扇与气流的夹角β(旋流扇扇面切线与气流流速之间的锐角)分别为85°、65°、45°,旋流扇与气流夹角示意图,如图1所示。

(2)模型I和模型II波纹管分别为双通道和单通道,波纹管结构图,如图2所示。

图2 模型I和模型II的波纹管Fig.2 The Bellow of Scheme I and II

2.2 网格划分及数据采集

网格类型为四面体网格,边界层3层,总厚度2mm,划分网格时在旋流扇处和波纹管附近区域进行局部加密,最小尺寸为2mm。其他区域的网格划分为5mm,以提高收敛性和加快运算速度。3种结构的边界设定和网格划均相同。简化计算域和数据采集点,如图3所示。

图3 计算域及数据采集点示意图Fig.3 Calculation Domain and Data Acquisition Diagram

3 数学模型建立

3.1 基本控制方程

以空气在高位引气管中流动为研究对象。提出以下仿真假设:

(1)即使商用车在最大载荷工况,进气道的进气速度也会小于0.1马赫。

(2)高位引气管中的进气气体可看作密度不变、均匀、单一介质的不可压缩气体;简化为平均流体特性的单向流。

(3)工作过程温度等温、恒定。

(4)高位引气管入口的气流速度分布实际上不均匀,在仿真时,视为分布均匀的气流流速。

基于上述的假设,列出整个高位引气管内部流场的不可压缩湍流流动的控制方程组。[7]

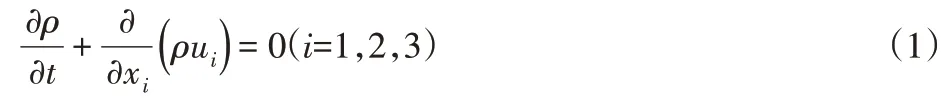

质量守恒方程:

式中:ui(i=1,2,3)—x1,x2,x3三个方向的速度分量,t—时间,ρ—密度。

动量守恒方程:

式中:ρ—空气密度;μ—流体动力粘度;u—速度矢量。

联立式(1)、(2)可以看出,方程无解。需要建立相应的湍流模型方程进行联合求解计算。

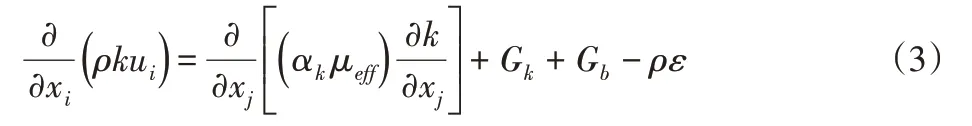

RNG模型是在标准k-ε模型基础上,利用数学方法推导出来的[8]。推导改进的湍流模型的可信度和精度比原模型高。其湍动能和耗散率方程相似于标准的k-ε模型为:

湍动能k方程[8]:

湍动能耗散率方程[12]:

式中:Gb—由于浮力影响引起的湍流动能;Gk—速度梯度引起的湍流动能;Prt—湍动普朗克数,取Prt=0.85;ε—湍流动能耗散率,为湍流有效黏性系数;β—热膨胀系数,一般取0.011~0.015;对于高雷诺数问题,取Cμ=0.0845,默认C1ε=1.42,C2ε=1.68,C3ε=0.09;αk、αε—湍流动能及其耗散率的湍流普朗特数的倒数,取1.0,0.7。

基于上述理论的描述,选择合适的仿真计算模型不仅对高位引气管内部流场做出正确的模拟,而且提高仿真精度和节约计算资源和时间成本,得到最优的仿真结果。对比仿真与实验的结果,使用仿真的手段对模型进行优化分析,降低实验成本。

3.2 仿真边界设定

将简化后的几何模型导入前处理软件划分网格。计算模型为高位引气管内部流场域。通过CFD软件对几何模型进行模拟高位引气管内流场,定义以下边界条件:

表1 条件参数设置Tab.1 Conditional Parameter Settings

3.3 实验与仿真数据对比

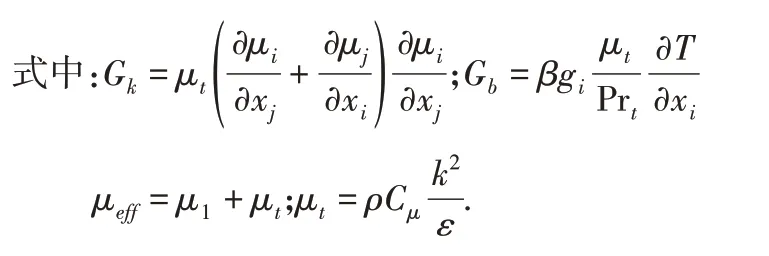

对模型I高位引气管做了台架进气阻力实验。选择预滤处、波纹管处和出口处的空气阻力作为测量点。将高位引气管安放在实验台架上,进气工况选择2100m3/h,忽略商用车特殊工况等条件。在预滤处、波纹管处和出口处分别布置了气体压力传感器,来监测高位引气管总成的进气压力响应,进而评价模型I的阻力水平,且用于对比仿真的数据。传感器另一端连接计算机,实时监测进气压力测试位置,如图4所示。

图4 三处的进气阻力测试Fig.4 Three-place Intake Resistance Test

从测试和仿真结果可以看出,采用CFD仿真方法得到的预滤处、波纹处及出口处的进气压力与实验测试的数值基本吻合。实验测量数值与仿真结果的对比如图5所示。至于在预滤处的0.12kpa的误差和波纹管处的0.1kpa的误差主要是由于实验的条件和仿真的条件存在一定差别。在允许的误差情况下,CFD仿真的数据可以在一定的程度上代替实验的数据。通过对CFD仿真的数据分析指导高位引气管的结构优化。

图5 实验和仿真对比Fig.5 The Comparison of Simulation and Test

4 仿真结果分析

4.1 阻力流场分析

进气阻力是评价高位引气管进气效率的重要指标之一。为此,先从阻力水平分析三种模型的优劣。模型I的阻力仿真云图如图6(a)所示,从图中看出,β=85°的旋流扇模型进气口前后压力梯度变化越大,压力梯度增大导致进气阻力增大。从整体的管道压力梯度而言,旋流扇的压力梯度是最大的,所以预滤处的进气阻力对整体管道的进气阻力贡献量最大。对比模型I,模型II的阻力仿真云图如图6(b)所示,在预滤处,模型II的进气压力小于模型I,这说明β的大小改善了进气口的压力梯度,降低了进气的阻力。分析模型波纹管处的进气阻力可知,模型I的进气压力梯度最大,这是由于双通道的设计致使管道中间存在隔板,隔板导致气流流过该位置时,发生了气流分流的现象,从而增大空气阻力,提高了整体管道的进气阻力。

进一步分析模型III的仿真云图,如图6(c)所示。相比模型I、II,45°旋流扇在进气口处的压力梯度是最小的。从压力梯度的减少上看,同样是减少20°的夹角,模型II到模型III的压力梯度减少量明显大于模型I到模型II的压力梯度减少量。因此,旋流扇夹角对进气阻力至关重要。评价三种模型,可知模型III是理想的高位引气管。模型II、III在波纹管处的进气压力梯度最低,对整体进气阻力的贡献量最少,直通波纹管是最优的选择。

图6 三种模型进气阻力云图Fig.6 The Intake Resistance Cloud of Three Scheme

对比三款模型的流线图,流线的数量反应进气阻力的大小,模型III的进气阻力是最小的,同时,单位时间内进气量也是最多的,如图7所示。

图7 进气口流线图Fig.7 Air Inlet Streamline Diagram

4.2 速度场分析

上述分析可知,随着旋流扇夹角β的减小,进气口的压力梯度越来越小,进气的阻力越小。然而旋流扇本身设计是为了预滤尘、水,过小的β则达不到预虑尘、水的目的,为此需要进一步分析进气口处的速度流场。

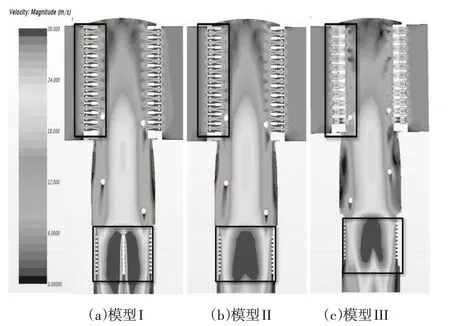

从三种模型的速度场分析可知,不管是壁面位置还是旋流扇中心的位置,三种模型在进气口的气流流速都存在速度差;而模型I可以看出壁面的流速是高于旋流扇中心流速的;模型II模型III也是如此。模型III的速度梯度比模型I、II的速度梯度小很多。模型I的速度梯度最大,壁面的速度也最大;模型III的速度梯度最小,壁面的速度也最小。因此旋流扇夹角对进气口速度梯度影响较大,三种模型的速度流场,如图8所示。

图8 三种模型速度场梯度Fig.8 The Velocity Field Gradient of Three Scheme

从预滤尘、水效率水平分析,空气是以涡流的方式进入高位引气管,速度梯度越大,壁面和进气口中心的速度差也就越大,过大的速度压力差可以将空气中的尘土和水分甩到旋流管的壁面上,从而提供干净的空气。速度压力差越大,气、液、固越容易实现分离,预虑尘、水的效率越高。波纹管不影响预滤效率,为此不做分析。

5 优化改进和仿真对比

通过上述分析,进气阻力主要来源于旋流扇,次要来源于波纹管。从阻力的水平评价,模型I的明显大于模型II、III;模型III的进气阻力是最小的。从预滤尘、水的水平评价,模型I的预滤尘、水的效率是最优的;而模型III预滤尘、水的效率是低于模型I和II的。旋流扇的夹角不仅影响着高位引气管的进气阻力,而且对预滤尘、水的效率也有一定的影响。故而优化以下两个因素:

(1)根据β变化的影响趋势,选择β=55°的角度作为新模型。

(2)由于气流分离,进气阻力较大(约200pa),选择一整根直通的波纹管。

将新模型按照原模型参数进行仿真分析。仿真测试数据如图9所示,可以看出,新模型在预滤处、波纹管处、出口处的进气阻力分别减少到1.24kpa、1.26kpa、1.15kpa,相比于模型III增加了300~500pa,但提高了高位引气管预滤尘、水的效率。结合实际的工程情况,β=55°的旋流扇与气流流向的夹角和直通波纹管较好地改善高位引气管的进气特性经过进气口的流场分布,降低了高位引气管的进气阻力和提高了预滤尘、水的效率,达到了优化的目的。

图9 四种模型进气阻力对比Fig.9 The Intake Resistance Comparison of Four Scheme

6 结论

(1)采用CFD软件分析商用车高位引气管的进气特性,得到高位引气管内部流场的进气阻力,发现旋流扇夹角和减振波纹管影响了进气阻力和预滤尘、水效率。仿真和实验数据吻合良好,验证了仿真模型的正确性,指导高位引气管的优化设计。

(2)通过对三款高位引气管的进气特性数值仿真,得出β的大小是导致高位引气管空气阻力过大的原因,随着角度的增大,空气阻力也增大,预滤尘、水的效率响应提高。另外波纹管处的压力梯度也贡献了整体管道进去阻力。

(3)针对上述两个相互制约的关系,确定了进气阻力为主要的优化对象,适当地调整β的角度,增大预滤尘、水的效率。故而,选择β=55°的优化模型。仿真数据的测量结果表:预滤处的进气压力相对模型I减少到1.24kpa,波纹管处的压力减少到1.26pa,出口处进气阻力减少到1.15kpa。