厚度为0.05 mm 的316 不锈钢激光焊接工艺

陈银银

(河南工业贸易职业学院,郑州 450000)

由于在316 不锈钢材料中添加了Mo 等元素,其耐腐蚀性及耐高温性较于304 不锈钢有明显提高,在航空航天、精密仪器制造、微电子等领域有广泛的应用[1—3]。由于产品内部结构件的轻量化越来越受到重视,因此,超薄金属材料(厚度≤0.05 m)将有更多的需求。超薄的不锈钢在焊接过程中,对焊接夹具以及工艺参数均提出了严苛的要求[4—7]。

激光焊接技术是采用聚焦的激光能量对材料进行加热焊接,具有焊缝强度大、热影响范围小、效率高以及容易实现自动化生产等优点[8—9],已经被广泛应用于不锈钢以及铝合金等材料的焊接[10—14]。杜祥永等[15]研究了厚度为0.1 mm 的316 不锈钢的激光焊接工艺。在2012 年,笔者和王金凤老师[16]采用Nd:AG脉冲激光对0.2 mm 厚的超薄不锈钢进行对接焊,实现了单面焊双面成形,焊接接头的抗拉强度达到了母材的99%。目前,关于厚度为0.05 mm 超薄不锈钢焊接的研究鲜有报道,这种超薄不锈钢,因具有质轻的优势,将在燃料电池、手机折叠屏等领域得到了广泛应用。超薄不锈钢的焊接对生产条件如夹具、工艺参数等非常敏感,需要进行系统研究,才能达到大批量生产的要求。

文中拟研究厚度为0.05 mm 的316 不锈钢的激光焊接工艺,为实际生产提供技术参考。

1 实验

1.1 材料

实验材料为316 不锈钢,厚度为0.05 mm,其化学成分见表1。将材料切割成长×宽为200 mm×100 mm 的板材,用酒精、水清洗干净,备用。焊接方式为搭接,采用自制工装夹具将待焊工件夹紧。

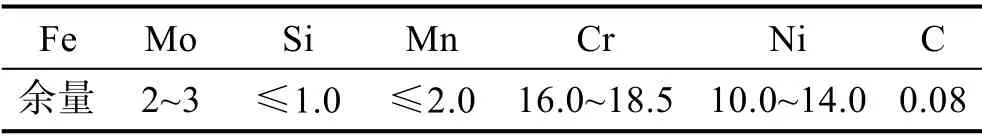

表1 316 不锈钢的化学成分(质量分数)Tab.1 Chemical composition of 316 stainless steel(ma ss fraction) %

1.2 设备

采用IPG 公司的连续光纤激光器(简称QCW 激光器),型号为YLR-150/1500-QCW-AM,对材料进行焊接实验。采用济南华兴试验设备有限公司生产的电子拉力试验机(规格型号为WDH-10)对焊缝进行拉力测试。采用金相显微镜对焊缝外观进行测试,品牌为北京北极星辰,型号为XJB200。

2 激光焊接工艺实验及结果

2.1 焊接夹具的夹持间距实验

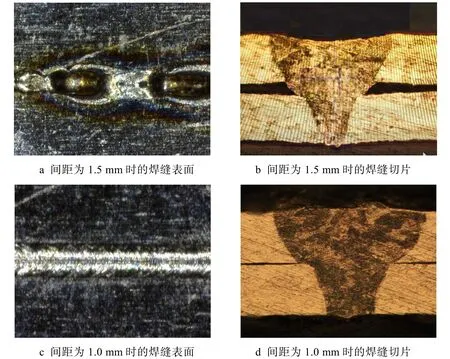

由于待焊接的不锈钢厚度为0.05 mm,夹具压合不好,容易产生虚焊,因此,需要对夹具进行专门设计。文中设计的夹具由两块平行压块对材料进行压紧,两块压块的间距可以调节,间距分别设置为2.0,1.5,1.0,0.5 mm,然后进行焊接测试。结果表明,当两块压块之间的间距为2.0 mm 和1.5 mm 时,焊缝表面有孔洞及虚焊现象发生,如图1a 所示。将焊缝进行切片,上、下材料之间有间隙,如图1b 所示。当两块压块之间的间距为1.0 mm 和0.5 mm 时,焊缝表面没有产生孔洞,也没有发生虚焊,焊缝成形较好,如图1c 所示。将焊缝进行切片,上、下材料之间没有间隙,如图1d 所示。虚焊的情况会导致焊缝抗拉强度降低,且使得焊缝无法密封。由于将间距调节至0.5 mm 的难度较大,会影响实际生产效率,因此,后续设置两块压块之间的间距为1.0 mm。

图1 焊缝外观Fig.1 Appearance of the weld seam

2.2 焊缝轨迹导出线

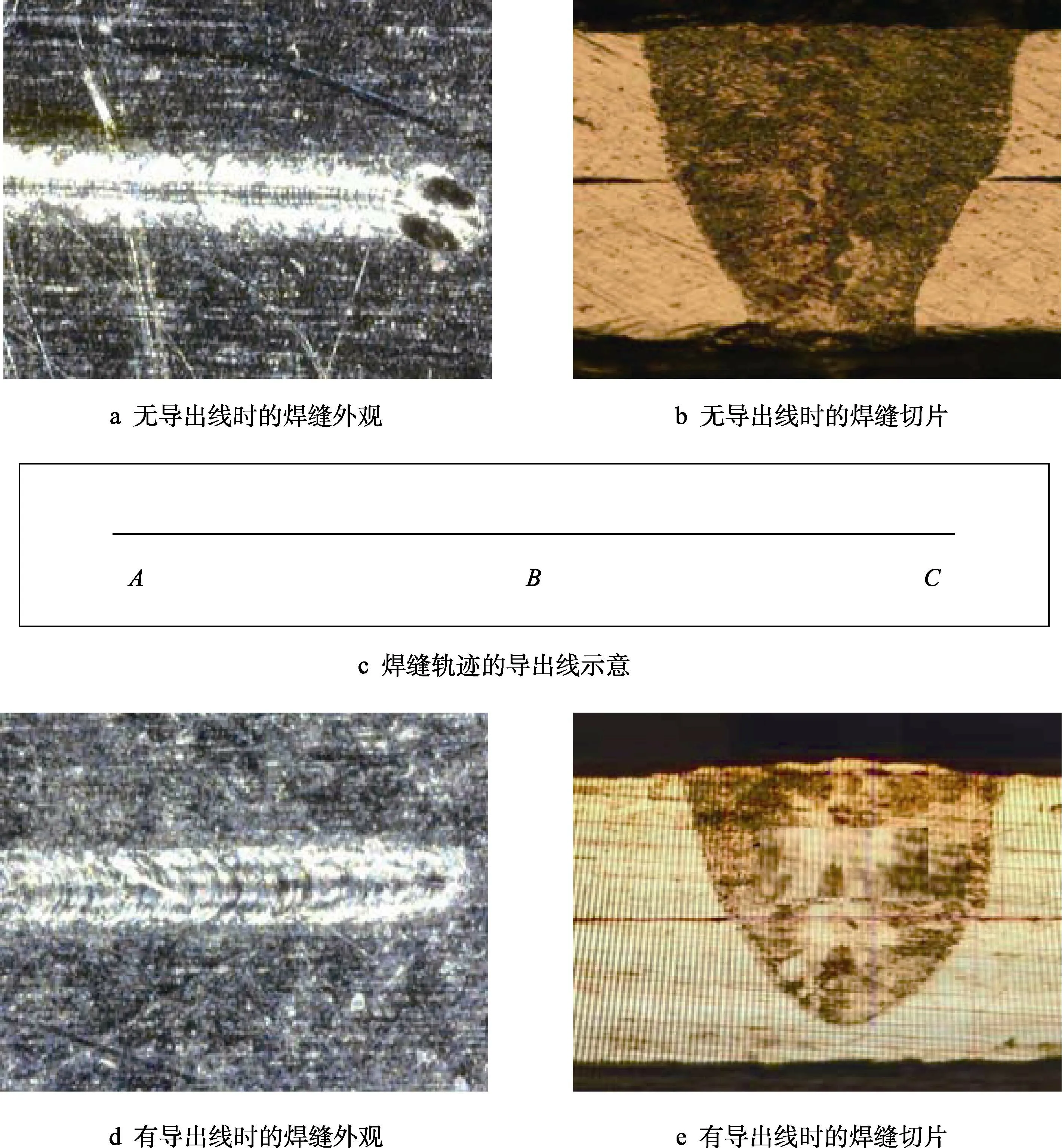

不锈钢厚度为0.05 mm,对焊接速度非常敏感,在焊接轨迹结束时,容易留下弧坑,如图2a 所示。弧坑是在焊缝表面留下一个凹坑,影响焊缝的整体美观,同时可能会将材料击穿,影响焊缝的气密性,焊缝轨迹末尾弧坑的切片如图2b 所示,下层材料已经被焊透。为了解决焊缝轨迹末尾的弧坑,增加焊缝轨迹的导出线,如图2c 所示。轨迹AB为焊接的轨迹,BC为导出线,AB段为匀速运动,不会因为突然减速而在焊缝轨迹末尾产生弧坑。焊缝表面如图2d 所示,整个焊缝的一致性较好,焊缝表面无凹坑产生。焊缝轨迹末尾的切片如图2e 所示,整条焊缝的熔深保持一致。

图2 焊缝外观Fig.2 Appearance of the weld seam

2.3 工艺参数正交试验及结果

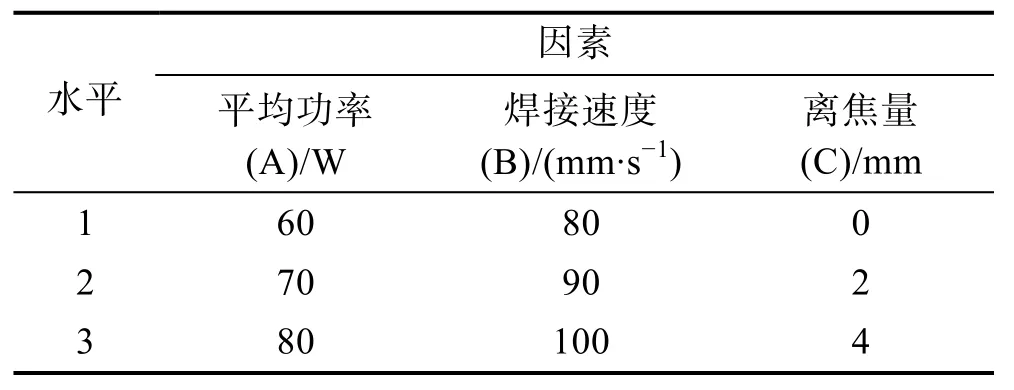

影响不锈钢激光连续焊接效果的工艺参数主要有激光平均功率、焊接速度以及离焦量。为了节约实验材料,对工艺参数进行预实验。当激光平均功率小于等于50 W 时,无法焊接上;当激光功率大于等于90 W 时,焊缝表面有过烧的情况发生。当焊接速度小于等于70 mm/s 时,热量堆积过高,材料容易烧伤;当焊接速度大于等于110 mm/s 时,热量堆积不够,无法形成熔池,焊接失败。离焦量同样对焊缝有较大影响,当离焦量为0 mm 时,功率密度最高,熔深最大;随着离焦量的增加,焊缝深度减小,当离焦量大于等于5 mm 时,很难焊接上。对激光平均功率、焊接速度以及离焦量等3 个参数进行正交试验(所取因素水平见表2),并分析工艺参数对焊接接头抗拉强度的影响。

表2 因素水平Tab.2 Factor and level table

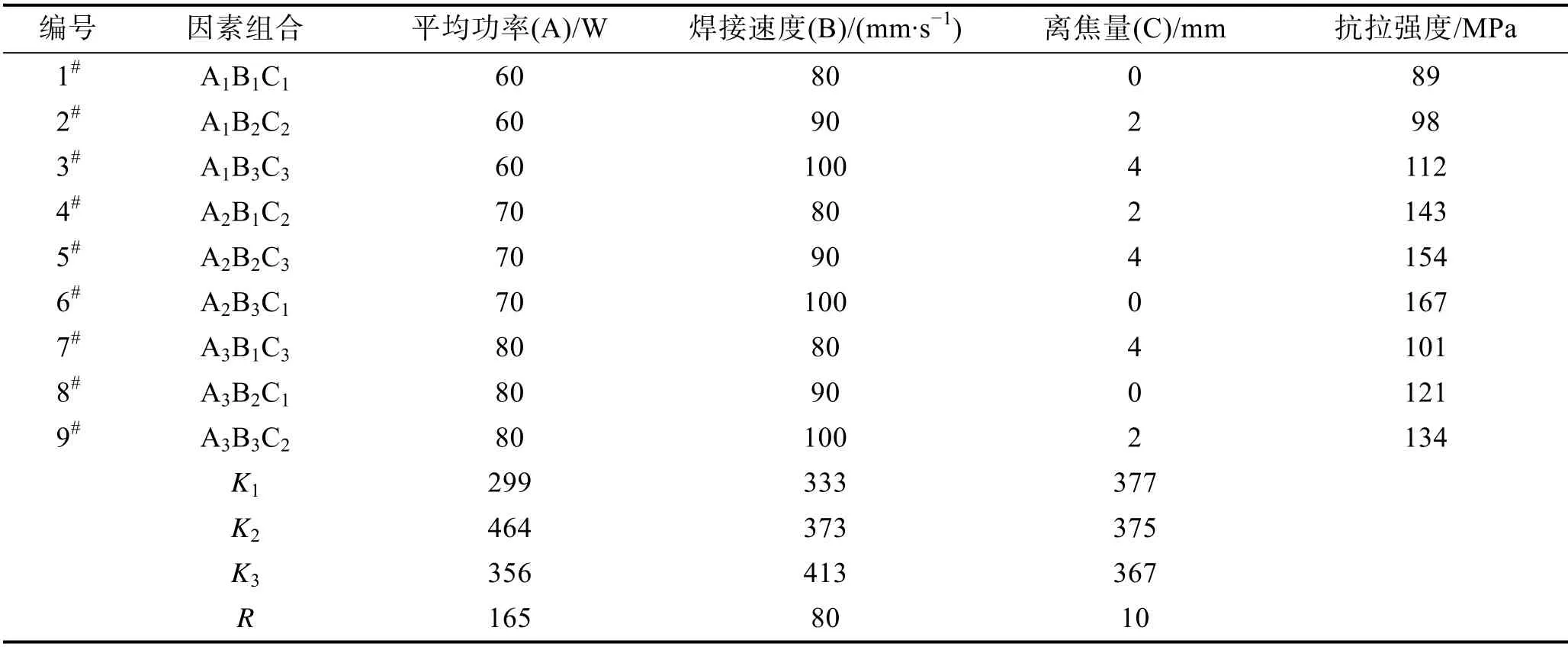

在正交试验的9 组试验中,激光功率因素取水平1(60 W)的共有3 组试验,将这3 组试验的焊缝抗拉强度累加得统计量(K1)=299,用同样的方法将其他因素在各水平下的焊缝抗拉强度进行叠加,结果如表3 所示。统计量(K值)越大,说明在因素条件下,此水平的参数最优,如在因素A 情况下,K2最大,表明平均功率70 W 最优。直观分析表3 可知,最佳工艺是A2B2C3,即当激光平均功率为70 W,焊接速度为100 mm/s,离焦量为0 mm 时,焊缝的抗拉强度达到了最高的167 MPa。

表3 中的极差值R,是同一因素在3 个水平下的最大值与最小值之差,R值越小,表明该因素对焊缝抗拉强度的影响越小;反之,R值越大,表明该因素对焊缝抗拉强度的影响越大。从表3 中可以看出,对焊缝抗拉强度的影响因素由主到次依次为激光平均功率、焊接速度、离焦量。

表3 正交试验结果Tab.3 Results of orthogonal experiment

2.4 焊缝密封测试

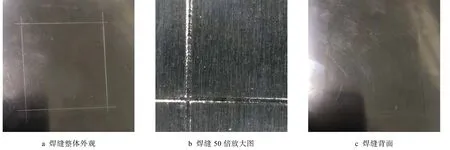

采用最佳工艺参数对0.05 mm 厚的不锈钢焊接矩形轨迹,矩形的长×宽为60 mm×50 mm,如图3a所示,整个焊缝一致性较好,焊缝无虚焊、焊穿等现象。焊缝的50 倍放大图如图3b 所示,焊缝表面光滑光亮,这是因为在焊接过程中增加了氮气,对焊缝进行了有效保护,焊缝表面未发生氧化现象。图3c 为焊缝的背面,未出现焊穿现象,焊缝背面的痕迹一致性较好。上、下层不锈钢与焊缝组成了一个密闭的腔体,往腔体内部冲入压缩空气,并将整个焊缝浸入水中,测试气密性。冲入3 个大气压的压缩空气,持续10 min,焊缝在水中未冒气泡,表明在最佳工艺参数条件下,焊缝能满足3 个大气压的气密性要求。

图3 焊缝外观Fig.3 Appearance of the weld seam

2.5 焊缝组织性能测试

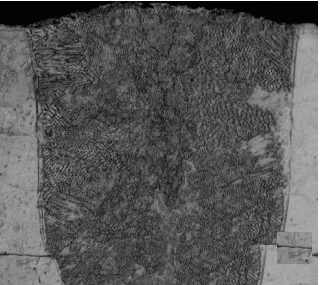

对最佳工艺参数条件下的焊缝微观组织进行分析,焊缝的微观组织如图4 所示,焊缝的边缘为细小的柱状晶,中心位置为细小的等轴晶,焊缝熔合区很小,焊缝微观组织一致性非常好。这是因为采用的是激光连续出光焊接,与传统的脉冲点焊相比,激光会持续对焊缝进行加热,焊缝内部受热均匀,产生的熔池有较好的流动性,因此,产生了均匀的等轴晶粒,使得焊缝一致性较好,有利于提高焊缝的抗拉强度。传统脉冲点焊的焊缝抗拉强度为112 MPa(焊点处施加外力为11.3 N,焊点直径为0.25 mm,计算得到焊点抗拉强度为112 MPa)[17],激光连续出光焊接的焊缝抗拉强度为167 MPa,焊缝抗拉强度提高了50%左右。

图4 焊缝微观组织Fig.4 Microstructure of the weld seam

3 结语

当夹具的两块压块之间的间距为 2.0 mm 和1.5 mm 时,焊缝表面有孔洞,并出现了虚焊;当两块压块之间的间距为0.5 和1.0 mm 时,焊缝表面没有孔洞,没有出现虚焊,焊缝表面成形较好。

为了解决焊缝轨迹末尾的弧坑,增加焊缝轨迹的导出线,整个焊缝的焊接速度均匀,焊缝表面一致性较好,焊缝表面无凹坑产生。

进一步对激光平均功率、焊接速度以及离焦量等3 个焊接工艺参数进行正交试验,得到的焊缝抗拉强度最高为167 MPa,对焊缝抗拉强度的影响因素由主到次依次为激光平均功率、焊接速度、离焦量,为实际生产提供了参考。