离子辐照对316L 不锈钢焊缝晶体结构与力学性能的影响

张伟伟,雷玉成,刘丹,李鑫

(江苏大学,江苏 镇江 212013)

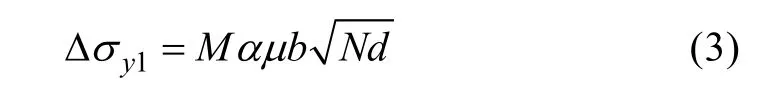

核能作为一种低碳、清洁环保、高效、可持续发展的新能源[1],在全球能源转型中发挥着越来越重要的作用,已成为未来清洁能源中不可或缺的重要组成部分。在反应堆中,结构材料常年承受中子辐照,这对结构材料提出了更严格的要求。核反应堆创始人费米就指出核技术成功的关键取决于反应堆内强辐照环境下材料的行为。核电结构材料在高温、强辐射与强腐蚀等极端条件下服役[2],研究反应堆结构材料的中子辐照损伤,对于核电的发展具有十分重要的作用。

离子辐照和中子辐照具有一定的相似性[3],与中子辐照相比,离子辐照因其时间短、辐照参数方便调整等特点被广泛用于材料辐照损伤的研究[4]。采用离子辐照模拟中子辐照是研究辐照损伤的一种重要手段。离子辐照研究主要包括离子辐照导致微观结构变化[5—6]以及辐照损伤引起的辐照硬化[6—7]、辐照肿胀及辐照偏析[8]等。316L 奥氏体不锈钢因其强度高、塑韧性好及耐腐蚀性能优良,在核电中被广泛使用[9]。对于316L 不锈钢离子辐照损伤已经进行了大量研究,但是对316L 不锈钢焊缝金属却研究较少。钨极氩弧焊(Tungsten inert gas welding,TIG)作为工业常用加工方法之一[10—12],在核电中也被广泛使用,而焊缝作为核电结构的薄弱部位,有必要研究316L 不锈钢焊缝金属的辐照效应。

基于国内外有关离子辐照下材料行为的研究现状,文中拟分别采用不同剂量的氦离子(He+)和氘离子(D+)辐照316L 不锈钢TIG 焊焊缝金属,研究氦离子与氘离子辐照对焊缝金属晶体结构及力学性能的影响。

1 试验

1.1 焊接试验

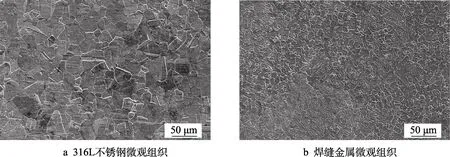

使用4 mm 厚316L 奥氏体不锈钢钢板,采用自动TIG 焊焊接方法进行施焊。采用I 型坡口双面焊的工艺,使用Φ1.2 mmER316L 焊丝,焊接工艺参数如下:焊接电流为120 A,电弧电压为18 V,焊接速度为120 mm/min,气体流量为10 L/min,送丝速度为0.34 m/min。使用线切割将焊缝切割成 10 mm×10 mm×3 mm 试样,然后打磨抛光处理,最后干燥真空保存留作辐照试验使用。316L 不锈钢与焊缝金属微观组织如图1 所示,可以发现316L 不锈钢以多边形奥氏体组织为主,还有少量δ铁素体组成,焊缝金属为奥氏体组织与枝晶状铁素体。

图1 316L 不锈钢与焊缝微金属的微观组织Fig.1 Microstructure of 316L stainless steel and weld metal

1.2 离子辐照

离子辐照试验在GH-200 型离子注入机中完成。试验中采用氦离子与氘离子进行辐照,离子注入剂量(每cm2的离子数量)分别为5×1015,1×1016,5×1016,在室温下进行离子辐照试验,具体辐照参数如表1 所示,其中离子能量为70 keV,离子束流为60 μA。

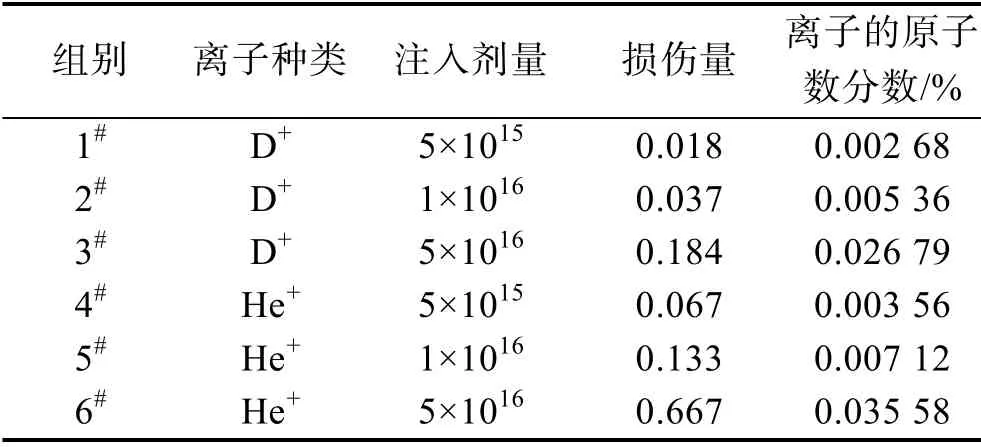

表1 试样离子辐照参数Tab.1 Ion irradiation parameters of specimens

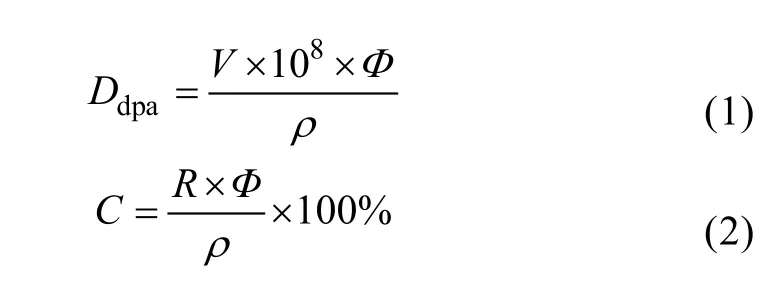

采用SRIM 软件[13]分别计算不同剂量氦离子与氘离子辐照损伤情况,计算公式如式(1)所示,注入氦离子与氘离子在试样中的浓度分布如式(2)所示[14]:

式中:Ddpa为原子平均离位数即辐照损伤量(Displacements per atom);V为SRIM 软件计算得到的试样中产生的空位数;Φ为辐照剂量;ρ为试样的原子数密度(每cm3的原子数量),ρ=8.454×1022;C为试样内辐照离子浓度分布;R为SRIM 软件计算得到的注入元素在试样中的分布浓度。

通过SRIM 软件计算离子辐照损伤量随辐照深度分布的结果如图2 所示。计算得到70 keV 氦离子辐照射程为470 nm,在230 nm 左右达到峰值损伤量,70 keV 氘离子辐照射程为780 nm,在430 nm 到达峰值损伤量。

图2 辐照损伤量分布和注入的元素分布Fig.2 Distribution of injected elements and distribution of radiation damage

1.3 测试分析

使用X 射线衍射仪(XRD,D8 Advance)测试离子辐照对焊缝金属晶体结构的影响,入射X 射线为Cu-Kα,X 射线衍射仪扫描速度为4 (°)/min,扫描范围为 20°~90°。采用扫描电子显微镜(SEM,NovaNano 450)和激光共聚焦显微镜(LSCM,OLS4100)分析离子辐照前后焊缝金属表面形貌和表面粗糙度的变化。离子辐照损伤层仅为几百纳米,而布氏硬度、洛氏硬度和维氏硬度等宏观压入硬度测试的方法难以表征辐照损伤层的硬度,因此采用纳米压痕(U9820A Nano Indenter G200)测试方法来测试焊缝金属辐照损伤层的硬度。使用的压头为Berkovich三棱锥压头,为了获得显微硬度随压入深度变化的曲线,试验中采用连续刚度模式测量焊缝金属辐照前后表面显微硬度的变化。为了测量离子辐照损伤层的显微硬度,最大测量深度设定为1 μm,泊松比设置为0.25。

2 结果与分析

2.1 XRD 结果分析

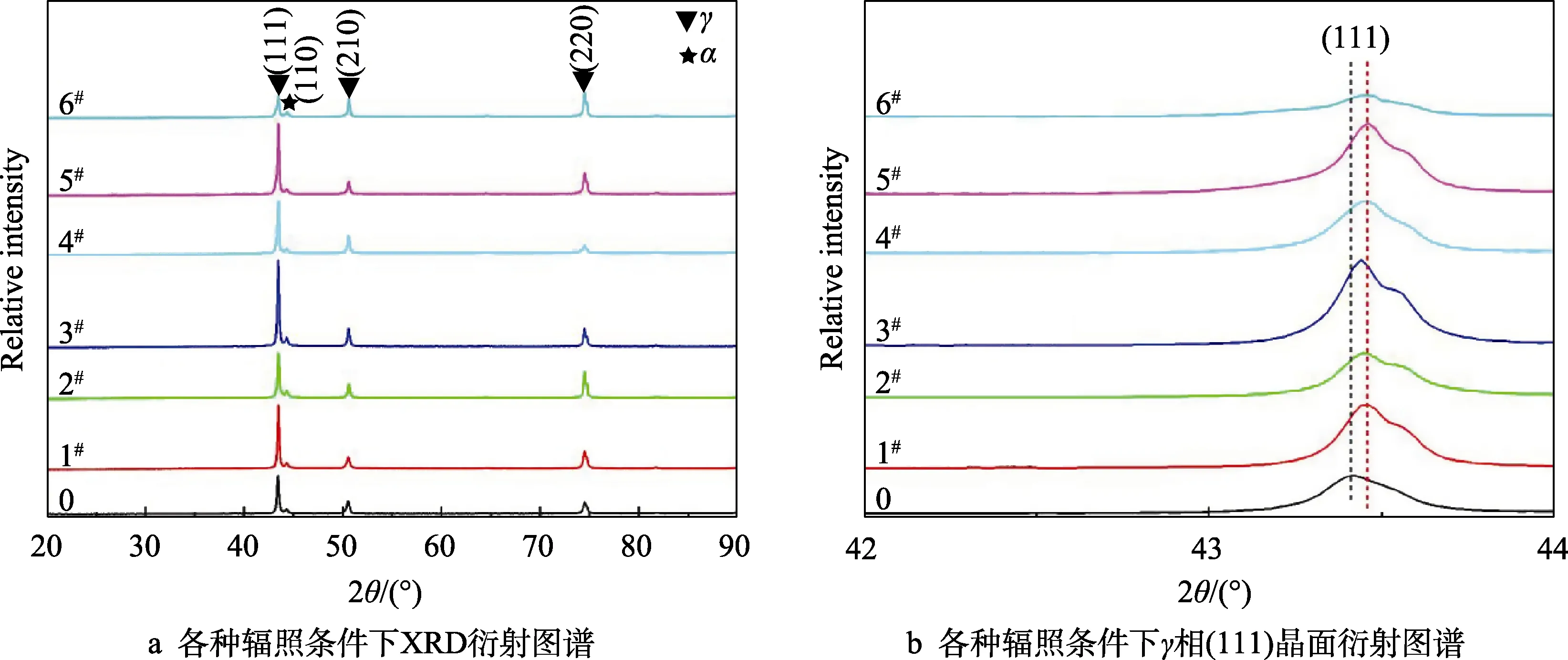

离子辐照前后焊缝金属XRD 衍射图谱如图3 所示,由图3a 可以发现,辐照前焊缝金属由γ相和α相组成,氦离子辐照后未产生新相,少量α相铁素体组织是在316L 不锈钢焊接过程中生成的。γ相(1 1 1)晶面离子辐照前后的变化如图3b 所示,可以发现离子辐照后γ相(1 1 1)晶面向高角度发生轻微的偏移。由拉格方程2dsinθ=nλ可知,衍射角增加则晶体晶面间距减小。这是因为高能离子辐照过程中产生大量过饱和的间隙原子与空位原子对,这些辐照点缺陷的扩散迁移、聚集反应使焊缝金属晶体的晶面间距发生变化。一般来说,间隙原子的大量聚集会导致晶体晶面间距减小,而空位原子的聚集则会导致晶体晶面坍塌,进而造成晶体晶面间距增大[15]。焊缝金属中辐照产生的间隙原子和空位原子的扩散能力不同,间隙原子更容易扩散并聚集,更易于形成间隙原子团簇,所以晶体晶面间形成的间隙原子团要比空位原子团的数量要多得多。晶体晶面间的间隙原子团的产生导致晶体晶面间距减小,导致焊缝金属γ相(1 1 1)晶面衍射峰向高角度偏移。

图3 离子辐照前后XRD 衍射图谱Fig.3 XRD diffraction patterns before and after ion irradiation

2.2 纳米压痕测试

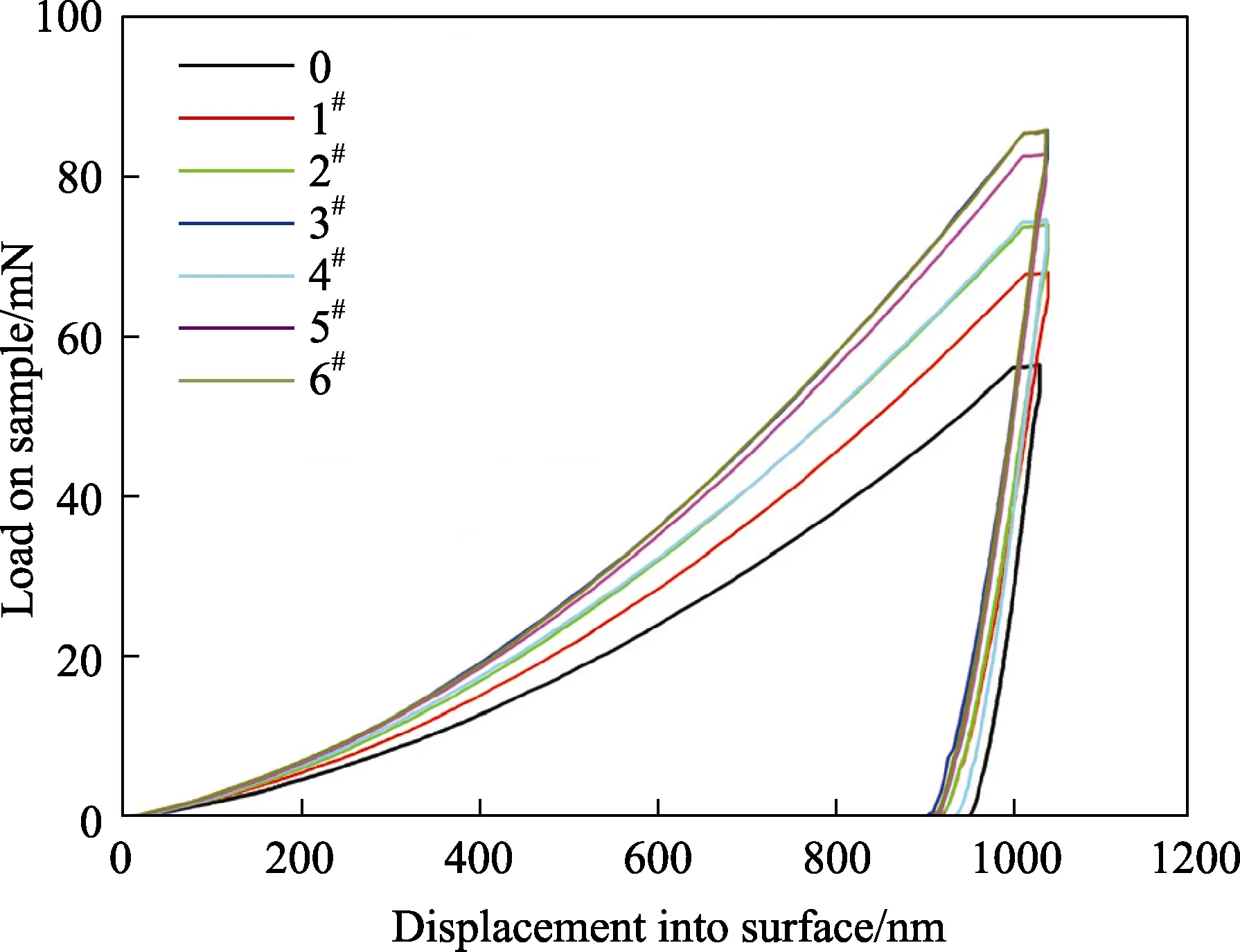

XRD 衍射图谱表明离子辐照后焊缝金属晶体结构发生变化。组织结构决定力学性能。辐照后,结构发生了变化,焊缝金属力学性能也将发生变化。离子辐照前后焊缝金属纳米压痕测试的载荷-位移曲线如图4 所示,可以发现压入相同深度时,离子辐照试样所需要的载荷较大,随着离子辐照剂量的增加,所需载荷也增加。未辐照焊缝金属在最大深度处载荷为56.4 mN,1#—3#参数下辐照后,焊缝金属在最大深度处所需要的载荷分别为68.0,73.9,85.7 mN;4#—6#参数下辐照后,焊缝金属在最大深度处所需要的载荷分别为74.5,82.8,85.8 mN。可以发现在最大深度处的载荷增加值随辐照剂量的增加逐渐变缓,在相同剂量时氦离子辐照后焊缝金属载荷增加值更大。

图4 离子辐照前后焊缝金属纳米压痕测试的载荷-深度曲线Fig.4 Load-depth curve of weld metal nanoindentation test before and after ion irradiation

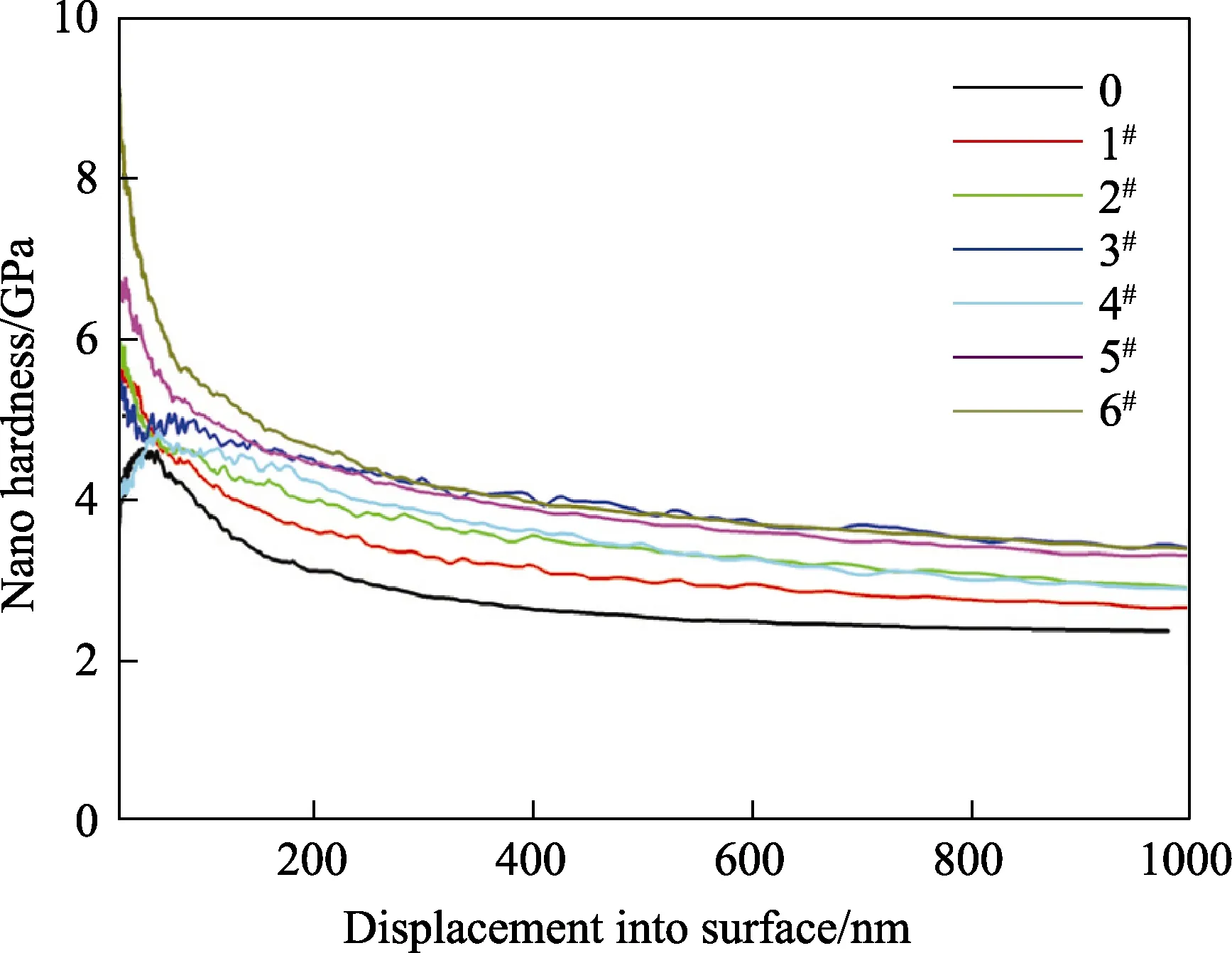

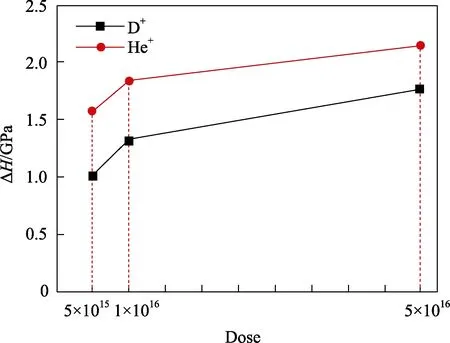

离子辐照前后焊缝金属纳米压痕测试的显微硬度-位移曲线如图5 所示,由于表面效应的存在,一般忽略0~50 nm 内的硬度,可以发现焊缝金属显微硬度随压入深度的增加而逐渐降低,即出现压痕尺寸效应,当压入深度超过一定范围后,其硬度基本趋于平缓。纳米压痕测试结果表明,离子辐照后焊缝金属显微硬度明显提高。试样显微硬度增加值随辐照剂量变化曲线如图6 所示,可以发现随氘离子与氦离子辐照剂量的增大,焊缝金属显微硬度增加值也增大,但显微硬度增加值随剂量的增加并非呈线性增加关系,而是逐渐趋于饱和。其中在1#—3#参数下辐照后,焊缝金属显微硬度分别增加为1.02,1.34,1.77 GPa;在4#—6#参数下辐照后,焊缝金属显微硬度分别增加为1.58,1.84,2.15 GPa。

图5 离子辐照前后焊缝金属纳米压痕测试的显微硬度-位移曲线Fig.5 Microhardness-displacement curve of weld metal nanoindentation test before and after ion irradiation

图6 显微硬度增加值随辐照剂量变化曲线Fig.6 Change curve of microhardness increase value with radiation dose

辐照硬化是因为辐照产生的各种缺陷提高了位错的运动阻力,而位错的阻力源很多,主要可以分为源硬化和摩擦硬化2 种。源硬化是指辐照生成的点缺陷对位错有钉扎作用,钉扎效应使材料中位错的启动应力增加。摩擦硬化是指辐照缺陷的生成使材料中位错的运动阻力增加进而导致的硬化现象。离子辐照后,焊缝金属中生成位错、位错环及氦泡等辐照缺陷,这些辐照缺陷将会提高位错运动应力,导致焊缝金属显微硬度提高。氦泡等辐照缺陷将会破坏基体的连续性,其硬化效果与第二相析出物硬化相似,可视为沉淀颗粒对位错的钉扎作用,这将会导致试样显微硬度提高。位错环等强障碍位错运动的缺陷用式(3)进行计算,而像氦泡等弱障碍的缺陷用式(4)进行计算[16],显微硬度增加值计算见式(5):

式中:Δσy1为位错环等强障碍导致材料硬度的增加值;M为Taylor 系数;α为障碍强度因子;μ为剪切模量;b为Burgers 矢量;N为障碍物的体积密度;d为障碍物的平均直径;Δσy2为氦泡等弱障碍导致硬度的增加值。对于给定的材料,M,μ,b等为常数,可见焊缝金属硬化率与辐照生成缺陷的密度和尺寸密切相关;ΔH为显微硬度增加值。

与氘离子辐照相比,在相同条件下氦离子辐照后焊缝金属硬化率更高。这是因为氦离子辐照硬化包括2 个方面:一方面氦离子辐照使焊缝金属内部生成大量辐照缺陷,辐照缺陷会阻碍位错运动,使焊缝金属显微硬度增加;另一方面氦原子不能溶解入钢材中,氦离子辐照导致焊缝金属中产生大量氦泡,氦泡将会破坏基体的连续性,氦泡与第二相相似,对位错具有钉扎作用,从而使焊缝金属的显微硬度进一步增加。氘离子辐照硬化是由辐照生成缺陷所致,故氦离子辐照后焊缝金属硬化率更大。

2.3 表面形貌

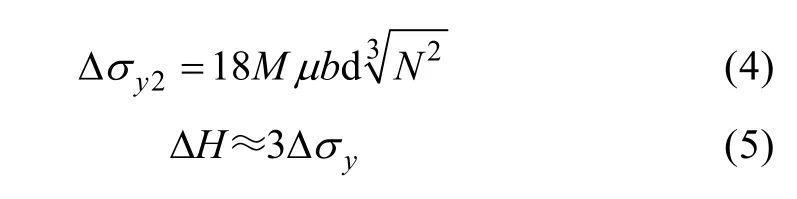

离子辐照除使焊缝金属晶体结构与显微硬度发生变化外,还会导致焊缝金属表面生成辐照缺陷,如图7 所示。图7a 为离子辐照前焊缝金属表面形貌,可以发现焊缝金属在辐照前经过抛光预处理,焊缝金属表面光滑平整,未发现孔洞。图7b—d 与图7e—g为离子辐照后焊缝金属表面形貌,可以发现离子辐照后焊缝金属表面形成呈圆球形分布的超细辐照孔洞,随着离子辐照剂量的增加,辐照孔洞数量增多。这是因为离子辐照过程中离子轰击溅射,使焊缝金属表面形成辐照孔洞等表面缺陷。另一方面,离子辐照过程中焊缝金属表面温度升高,使焊缝金属表面温度高于其内部温度,在温度梯度的作用下辐照生成的空位型缺陷会沿着焊缝金属表面扩散,然后聚集形成大尺寸空位型团簇,从而使焊缝金属表面产生辐照孔洞。

图7 离子辐照前后试样表面形貌SEMFig.7 SEM image of sample surface morphology before and after ion irradiation.

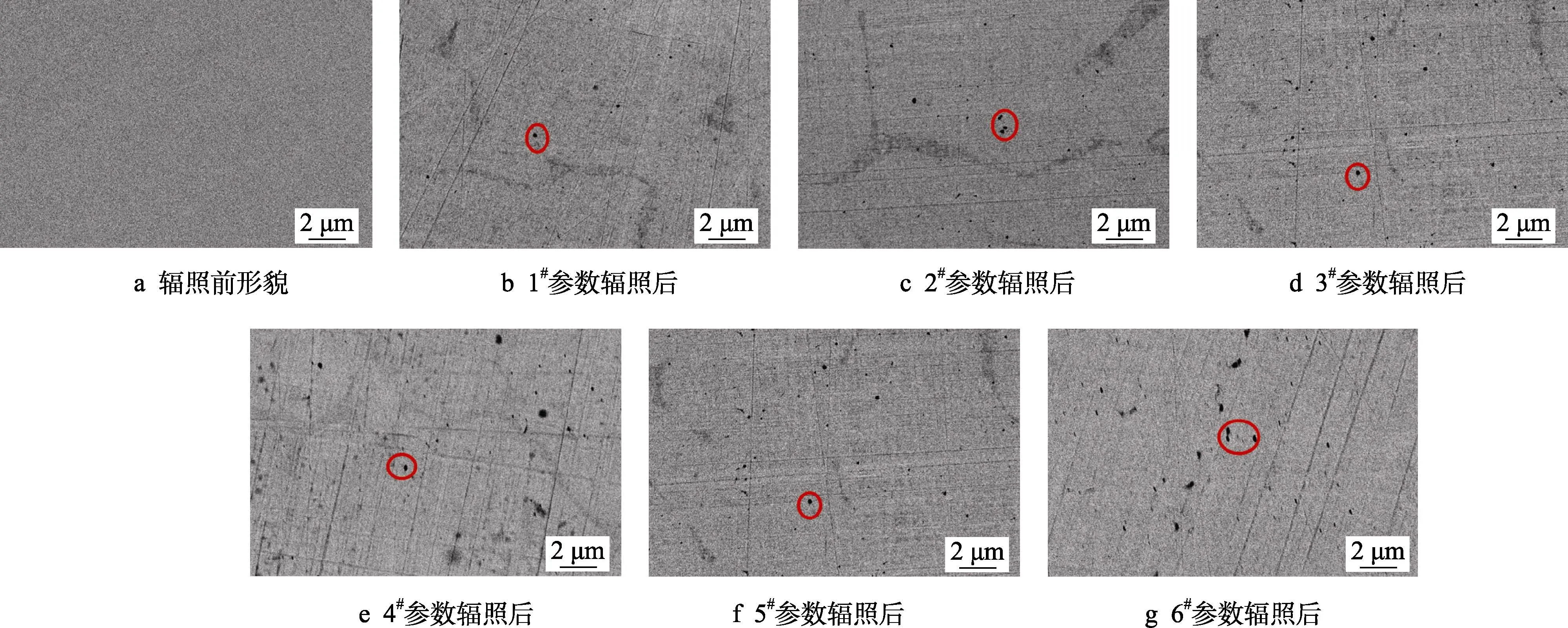

焊缝金属表面粗糙度与其表面辐照孔洞的大小及密度密切相关。离子辐照后焊缝金属表面粗糙度增加值随辐照剂量变化曲线如图8 所示,可以发现离子辐照后,焊缝金属表面粗糙度增加值随辐照剂量的增加而增加,在低剂量时粗糙度增加较快,高剂量时粗糙度增加减缓。

图8 焊缝金属表面粗糙度增加值随辐照剂量变化曲线Fig.8 Curve of increasing value of weld metal surface roughness with radiation dose

与氘离子辐照相比,氦离子辐照后形成的辐照孔洞明显增大,辐照引起焊缝金属表面粗糙度增加更多。这是因为氦离子辐照时,焊缝金属表面形貌变化包括2 个部分:一方面氦离子辐照溅射使焊缝金属表面形成辐照孔洞;另一方面氦离子不能溶解到焊缝金属中,使氦离子在温度梯度作用下向焊缝金属表面扩散聚集,氦泡在焊缝表面聚集长大进而破裂,导致焊缝金属表面辐照孔洞进一步变大。氘离子辐照后,试样表面辐照孔洞主要受氘离子辐照溅射所致,而氘离子向试样表面扩散聚集的数量远远小于氦离子扩散聚集的数量,从而使焊缝金属表面的损伤作用减小。

3 结论

1)在晶体结构方面,离子辐照后316L 不锈钢焊缝金属γ相(1 1 1)晶面XRD 衍射峰向高角度发生偏移,XRD 结果表明,离子辐照后316L 不锈钢焊缝金属无新相生成。

2)在力学性能方面,离子辐照后316L 不锈钢焊缝金属出现辐照硬化现象,在1#—3#参数下辐照后,焊缝金属显微硬度分别增加了1.02,1.34,1.77 GPa;在4#—6#参数下辐照后,焊缝金属显微硬度分别增加了1.58,1.84,2.15 GPa。与氘离子辐照相比,氦离子辐照后焊缝金属辐照硬化率更高。

3)在表面形貌方面,离子辐照后316L 不锈钢焊缝金属表面形成辐照孔洞,辐照孔洞随辐照剂量的增加而增加。与氘离子辐照相比,氦离子辐照后焊缝金属表面辐照孔洞更大。