基于NX 平台的级进模工艺自动化设计中的关键技术与软件系统研发

王玉龙,章志兵,孔海骄,黄云艳

(1.华中科技大学材料科学与工程学院,武汉 430074;2.格力电器股份有限公司,广东 珠海 519000)

随着家电模具产业的发展,级进模在家电产品加工中得到了越来越广泛的应用[1—2]。虽然,多工位级进模的生产效率与自动化程度较高,但由于要在一套模具中完成冲裁、弯曲、拉延、成形和翻孔等多道工序,模具结构非常复杂、开发周期长,因此,多工位级进模设计是其生产制造中的关键环节。

多工位级进模设计包括工艺设计和结构设计。其中,工艺设计包括工序排配、毛坯排样和废料设计等多个复杂步骤。高效的模具设计需要基于工艺结构一体化[3]的思想,通过工艺设计提供完善的工艺信息,以大大缩短结构设计周期。目前行业内应用较广的三维级进模设计软件包括:Progressive Die Wizard(简称PDW)[4]、3DQuickPress 和VISI-Process 等[5]。虽然,这些软件实现了较高程度的结构自动化级进模设计,但还存在一些问题,如工艺设计流程自动化程度低,需要手动进行工序排配等操作;模具设计发生变更,如产品新增或者减少特征、工序排配结果发生修改时,无法实现自动化编辑,花费时间长;工序排配时,未自动对工艺面染色并生成工艺线,不利于后续进行自动化的结构设计。文中基于自动化的特征识别、工序排配等技术,提出了“局部特征形状记忆”模型,研发了一套级进模工艺自动化设计辅助子系统,并与已开发的结构自动化设计子系统无缝集成,形成了工艺结构一体化系统。系统可以有效缩短模具设计变更周期,提升设计变更自动化程度。

1 自动化工艺设计系统

1.1 系统分析

基于NX 平台,采用NXOpen 二次开发技术实现的模具工艺设计系统可与NX 无缝集成,最终实现高效的模具设计。为了实现自动化设计,降低系统模块之间的耦合性,提升系统的健壮性,工艺设计系统采用Model-View-Controller(简称MVC)模式实现[6]。基于模型、视图和控制器相分离的思想,整个系统采用分层设计的方法,划分为界面显示层、业务逻辑层和数据管理层,各层之间的关系如图1 所示。

图1 系统分层架构Fig.1 Layered architecture of system

1.2 系统设计

系统的工作流程如图2 所示,主要有8 个步骤。

图2 系统工作流程Fig.2 Workflow of system

1)首先进行产品的导入或替换,产品替换时继承原先产品保存的特征信息。

2)进行自动化的产品特征识别,可以识别通孔、盲孔、压印、凸包和折弯等多种复杂类型的钣金特征。

3)进行工序参数定义及初始化工作,在装配树上生成对应工序节点。工序按照逆序进行初始化,每一序工序体wave 后一序工序体,最后一序wave 产品体。

4)将识别的特征分配到不同工序,进行工序创建。工序创建时将当前工序特征进行还原,如折弯特征进行展平,冲孔特征进行填充,同时生成工艺线等工艺信息。

5)工序设计若发生变动,则可以采用工序创建编辑调整特征被分配到的工序,并可以通过工序编辑新增或减少工序数目。

6)工序设计完成后,第一序工序体是完全展开的毛坯,可以使用毛坯排样功能,根据用户输入参数进行排样,最后生成料带节点。

7)在生成的料带节点内使用废料设计工具设计冲裁废料,包括冲孔废料和切边废料等。

8)根据工艺设计生成的工艺信息进行自动化的结构设计和二维图设计。

为了实现标准化设计,系统在项目初始化时便会按照规则统一生成装配树,整个工艺设计过程中的装配树如图3 所示。其中CP_ASM 节点用于装配产品节part,单件排样时产品数目为1 个,多件排样时为2 个。PROCESS_ASM 节点用于装配工序part,节点数目等于工序数目,STRIP_ASM 节点用于装配排样时生成的料带part。

图3 系统装配树Fig.3 Assembly tree of system

2 系统关键技术

2.1 自动化特征识别

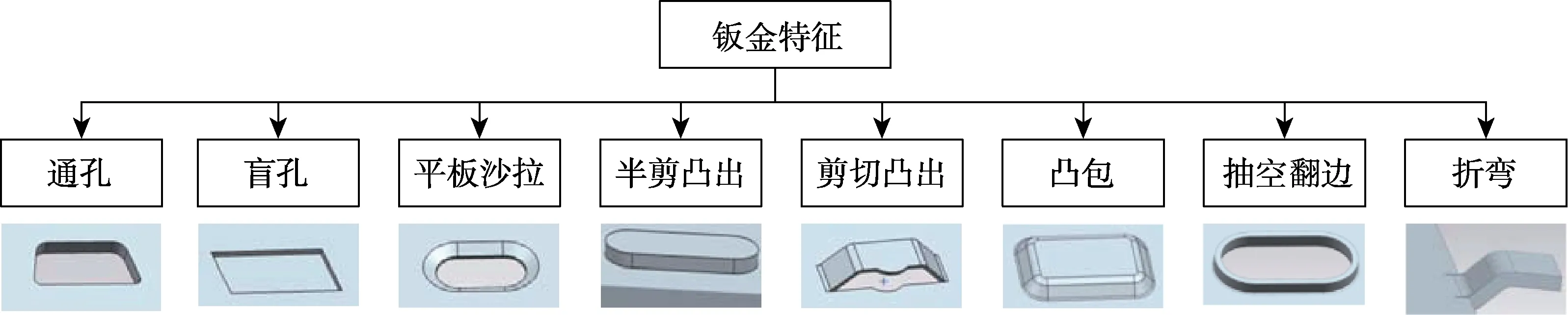

特征识别是产品自动化展平的基础和关键[7—10],钣金零件的主要特征分类如图4 所示,常见特征有通孔、盲孔、平板沙拉、半剪凸出、剪切凸出、凸包、抽空翻边和折弯等。在识别时,特征需要基于面和边的类型进行区分,常见类型如图5 所示。以通孔特征为例,其主要识别流程如下所示。

图4 钣金特征分类Fig.4 Classification of sheet metal features

图5 面和边类型Fig.5 Types of surfaces and edges

1)获取产品体上的所有平面,作为待识别种子面。

2)获取种子面的内环,筛选出所有边都是凸边的内环。

3)在内环区域内任取3 个点,沿着种子面法向和法向反向分别发射射线,筛选出2 个方向和产品均无碰撞的内环。

4)从种子面开始,沿着内环方向通过广度优先搜索查找相邻面[11],直到找到下一个平面结束。判断所有找到面的法向是否和种子面法向垂直,垂直则识别到一个通孔特征。

产品特征类型复杂多样,为了方便存储和管理,需要对不同特征进行编码。编码时将特征分为通孔、盲孔、凸包和折弯等父类型,每种父类型特征又细分子类型,如通孔可以细分为圆形通孔、方形通孔和双D 孔等。识别完成后以属性赋予方式将特征信息存储在对应面上,如以GreeDA_GPType(整型属性)记录特征编码类型,GreeDA_GPID(字符串属性)记录每个特征独有的ID,GreeDA_GPDimension(字符串属性)记录序列化后的特征尺寸信息。以圆孔为例,则记录圆孔高度和直径。

2.2 “局部特征形状记忆”模型

基于识别的产品特征,可以进行自动化的工序排配。级进模工序排配时,对于折弯特征会进行展平,对于非折弯特征会进行移除,并且根据模具实际生产情况还会对工序排配结果进行变更。在模具设计过程中,变更情况时有发生,为了快速进行设计变更,系统提出了“局部特征形状记忆”模型。模型主要思想是在对折弯特征进行展平和非折弯特征进行移除时,以工具体的形式保留原始特征的几何信息,在设计变更时,便可用工具体还原出特征。以凸包和折弯特征为例,对应工具体如图6 所示。在凸包特征被移除后,若发生设计变更需要还原特征时,只需用产品与求差工具体布尔求差,再与求和工具体布尔求和,即可还原特征。折弯特征被展平后,还原方法为先将产品用拆分工具体拆分,删除拆分下的展平部分,再将随着折弯展开的随动部分进行重定位,最后将产品与求和工具体以及随动部分求和,即可还原特征。

图6 特征工具体示例Fig.6 Examples of feature tool body

对通孔、沙拉孔、凸包等非折弯特征创建工具体时,需要基于特征的最大边界进行拉伸,获取特征最大边界的算法如下。

1)遍历特征的每一个face,作为种子面。

2)获取种子面的所有edge,按照广度优先算法获取edge 的相邻面,若相邻面属于特征面,则作为新的种子面继续向外查找。

3)若相邻面不是特征面,则说明该条edge 为特征的边界。

4)找到所有边界edge 后,按照连接环分组,周长最长的一组边界即为最大边界。

2.3 折弯中性层展开

折弯特征展平时要分为连接区、变形区和随动区,如图7 所示,其中变形区即为折弯特征面。系统根据最初在产品上定义的基准面自动找到连接区和随动区,算法如下。

图7 折弯特征示意Fig.7 Schematic diagram of bending feature

1)获取折弯特征面的所有edge,找到2 条为直线的edge。

2)获取折弯特征面在2 条edge 处的2 组相邻面。

3)将基准面作为种子面,获取基准面上所有edge,按照广度优先搜索算法查找基准面在edge 处的相邻面,并将相邻面继续作为种子面向外查找。

4)查找过程直到找到步骤(2)中的一组面为止,找到的面为连接区,另一组面为随动区。

折弯特征展平时,采用了变形区展开长度与中性层处坯料长度相等的思想[12—14]。以最常见的90°折弯展开为例,如图7 所示,其中λ为中性层偏移距离,d为产品厚度,R为变形区内径,A和B为横向和纵向长度。变形区中性层长度L=(R+λ)×π/2,其中λ为中性层偏移距离。系统中当R≥5d(产品厚度)时,λ=d/2;d≤R<5d时,λ=d/3;0<R<d时,λ=d/4。数学计算得到变形区展开长度后,系统将连接区、变形区和随动区通过边界进行拆分,再根据展开长度创建出变形区展平以后的体,然后隐藏原始变形区作为求和工具体,并将随动区沿着折弯中心旋转90°后再移动展平长度,最后将连接区、变形区和随动区求和,即完成了折弯展开。

图8 90°折弯展开示意Fig.8 Schematic diagram of 90° bending unfolding

2.4 自动化设计变更分析

为了消除模具设计缺陷,满足模具生产、制造和安装的要求,经常需要对现有的工艺设计进行变更[15]。常见的设计变更种类有3 种。

1)工序排配发生变更,如将第3 序成形的冲孔特征移动到第5 序成形。

2)工序数目发生变动,如产品从共5 序成形改为6 序成形。

3)产品新增或者减少特征,如减少孔、新增加强筋等。

设计变更贯穿模具设计的整个周期,实现自动化的设计变更可以大大缩短设计周期,提升设计效率。系统通过以下几方面保证设计变更的自动化。

1)工序排配进行产品到毛坯的倒推时,除了对折弯特征展平和非折弯特征移除外,还通过工具体记录了特征几何信息。

2)初始化某一序part 时,除了wave 后一序的产品体,还会wave 后一序的工具体。

3)某一序对折弯特征展平时,还会将与随动区相交的工具体也重定位。

如图9 所示,在设计第6 序时,将六边形孔填平,生成了对应的还原工具体。工序初始化第5 序时,还原工具体被wave 到第5 序,并且在展开折弯特征时随之重新定位。这样在设计变更时,如果需要在第5序和第6 序重新创建出六边形孔特征,只需要用该序的产品体和还原工具体求差即可正确还原。

图9 工具体随动调整Fig.9 Follow-up adjustment of tool body

3 应用实例

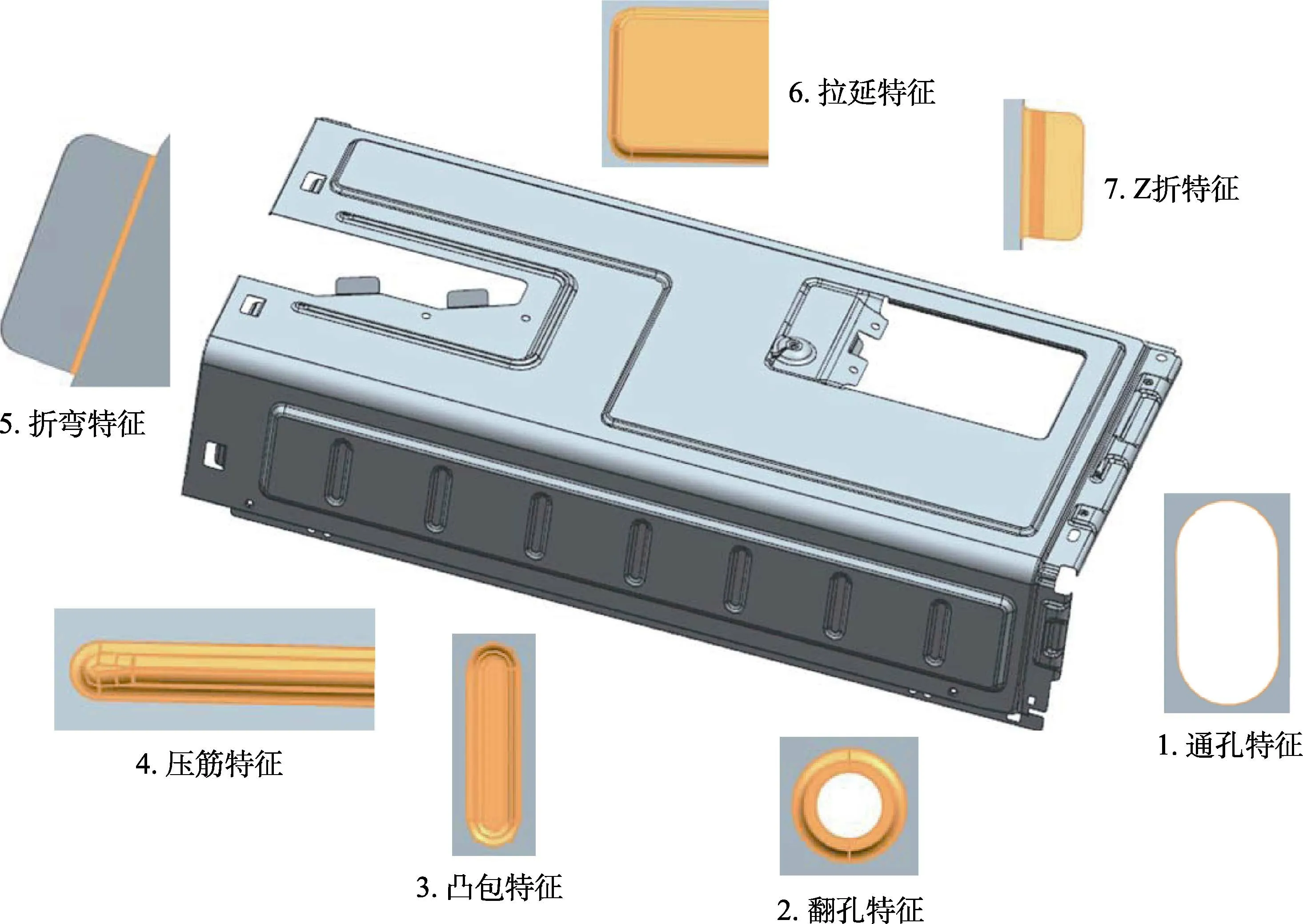

以格力空调外机右侧板零件为例,在NX7.5 平台上,进行工艺设计。产品特征识别结果如图10 所示,主要有通孔、翻孔、凸包、压筋、折弯、拉延和Z 折等几类特征。基于特征识别结果,通过工序初始化、工序创建、工序创建编辑和工序编辑等功能进行工序设计,使用毛坯排样和废料设计工具生成最终料带。格力空调外机右侧板零件分为8 个工序成型,生成的料带如图11 所示。整套工艺设计流程耗时10 min 以内,传统方式进行工艺设计时需耗时60 min 以上,效率得到明显提升。最后,根据工艺设计信息可以进行自动化的结构设计,包括模板模架调用、标准件调用等,生成的三维结构如图12 所示。

图10 空调外机右侧板特征识别结果Fig.10 Feature recognition result of right-side plate of air-conditioning unit

图11 空调外机右侧板料带Fig.11 Strip of right-side plate of air-conditioning unit

图12 空调外机右侧板模具结构Fig.12 Mold structure of right-side plate of air-conditioning unit

4 结语

参考 NX 软件 PDW 模块和 Solidworks 3DQuickPress 插件等级进模设计软件,并基于NX7.5平台,设计完成了一套级进模工艺设计系统。整个系统包括工艺初始化、产品导入/替换、自动特征识别、工序设计、毛坯排样和废料设计等子功能模块。系统提供的产品对比、工序创建编辑、工序编辑、废料编辑等工具大大提高了设计过程的可编辑性,满足了实际工业生产中纷繁复杂的设计变更需求,基本实现了自动化、智能化的家电级进模工艺设计。系统和NX无缝集成,并可以为后续的结构设计提供丰富的工艺信息,对缩短模具设计周期、提高设计的质量和效率具有重要意义。