利用高速振动降低零件回弹及蒙皮件制造

——电磁成形技术的新应用

朱莲萍,孙小峰,陈保国,杜志浩,崔晓辉,2b,2c

(1.中国商飞上海飞机制造有限公司,上海 201324;2.中南大学 a.机电工程学院;b.轻合金研究院;c.高性能复杂制造国家重点实验室,长沙 410083)

在飞机零部件中,蒙皮类零件广泛用于机身、尾段、机翼、压力舱以及引擎舱等关键部位,是构成飞机气动外形的薄板件和内部结构框架的包覆件。在飞机飞行过程中,蒙皮与气流相接触,将承受的空气作用力传递到相连的机身和机翼骨架上,受力复杂,因此,蒙皮的成形质量直接影响飞机的飞行性能和使用寿命,是一个国家工业能力的重要体现。

拉伸成形是制造飞机蒙皮的主要工艺方法,简称拉形。拉形的成形过程为:在数控蒙皮拉伸机上,两端钳口施加拉力和弯矩,使板材缓缓贴合模具型面。在此之后,为减少成形后回弹,对板料继续施加补拉。He 等[1]提出了多工步飞机蒙皮拉伸成形方法,将应变分布法与有限元法相结合,确定了最小道次数和各道次的变形量,采用2B06 铝合金板材的实验结果表明,多工步拉形具有较高的可靠性和较好的实用性。Peng 等[2]提出了拉形过程中夹紧的运动轨迹设计方法和求解算法,实验和仿真结果均表明了该方法可以有效实现曲面零件的高精度纵向拉伸。针对飞机平尾蒙皮零件,谢洪志等[3]将由飞机蒙皮拉形工艺设计系统得到的钳口运动轨迹导入有限元软件中,分析拉形后的减薄和贴模情况。实验得到零件无橘皮和无滑移线,但传统拉形方法存在以下问题:拉形设备结构复杂、价格昂贵,成形力卸载后零件产生较大的回弹。为了解决蒙皮成形的回弹问题,柏玲磊等[4]提出了振动辅助飞机蒙皮拉伸成形方法。基于飞机前缘蒙皮拉伸成形条件,给模具施加频率为30 Hz、振幅为1.5 mm的振动。研究表明,无振动的最大回弹值为2.1 mm,施加振动后最大回弹值为0.61 mm。因此,在拉伸成形过程中对零件施加振动是提高飞机蒙皮成形质量的有效途径,但现有工艺降低回弹效果有限。

电磁脉冲成形是一种利用脉冲磁场力对金属工件进行高速加工的方法,工件的瞬态变形速度可达300 m/s 以上。研究表明,材料在高速冲击下,能够有效提高难变形材料的成形极限、降低回弹[5—6]。美国俄亥俄州立大学的G.S.Daehn 教授团队最先采用电磁复合成形研究脉冲电磁力控制板料回弹[7—8],他们针对V 形、L 形和U 形弯曲件,分别设计了电磁辅助弯曲系统。实验发现,随着放电能量的增加,板料的回弹角逐渐减小,当能量超过一定临界值后,出现负回弹。Cui 等[9]建立了V 形弯曲件电磁校形的有限元模型,首次发现电磁线圈放电后板料会出现高速振动效应,并认为高速振动效应是降低回弹的主因。具体机理为:振动效应导致弯曲处板料的内外层反复出现拉伸-压缩交替现象,最终使残余应力大幅度减小,回弹被减小甚至消除。Cui 等提出了在V 形板料弯曲角加载反向电磁力[10]和在L 形板料端部加载径向电磁力[11]的新方法,研究发现,线圈放电后板料均出现了明显的高速振动效应,振幅小于1 mm,并且放电电压越大,板料振幅越大,回弹越小。

针对大型板材的电磁脉冲成形,Cui 等[12]基于渐进成形的分层制造原理,在国际上首次提出了基于凹模电磁渐进成形工艺。Li 等[13]进行了大型铝合金薄壁椭球零件的电磁渐进成形研究,研究表明8 工步放电设计方法可实现无缺陷成形。Su 等[14]采用数值仿真研究了线圈重叠率、线圈移动轨迹和放电电压组合对工件变形均匀性的影响,设计了5 层电磁渐进成形方案,实现了球形薄壁件的制造。Cui 等[15]提出了基于凸模的电磁渐进成形和拉形交替进行的复合成形方法,实现了直径为700 mm,高度为150 mm 的椭球形零件制造,在整个成形过程中,单次最大放电能量小于10 kJ。Cui 等[16]将基于凸模的电磁渐进复合成形方法用于成形单曲率蒙皮件,每一层拉形高度为20 mm,每一层放电2 次,最终经过5 次拉形和10次放电,实现了长度为750 mm、高度为100 mm 的蒙皮制造。由于零件的回弹是通过电磁力局部加载消除,不需要复杂拉形设备沿板料的切向施加拉力,抑制了零件减薄,同时降低了对装备要求,但多次的拉形和放电成形交替进行工艺使成形过程较为烦琐。

文中提出带弹性垫的蒙皮电磁渐进成形新方法。在板料和模具之间设置弹性垫,首先采用冲压工艺将板料和弹性垫包覆于模具上,再对板料局部放电,使材料在磁压力和弹性垫的反弹力作用下出现高速振动效应,消除回弹。建立了有限元仿真模型,研究了有无弹性垫、线圈结构和放电位置对蒙皮成形质量的影响规律。

1 无弹性垫的电磁成形结果

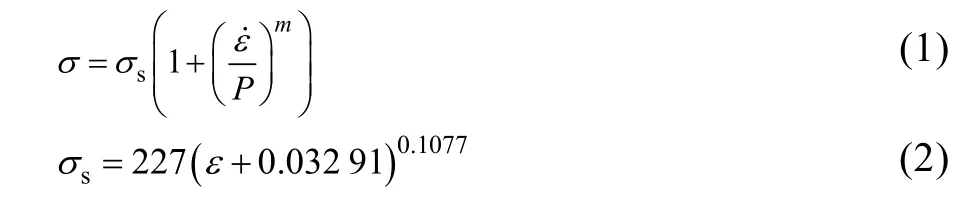

采用Abaqus/Explicite 软件进行板料的准静态冲压模拟。在模拟过程中,板料为弹塑性变形体,单元类型为S4R。凸模、支撑板和压板设定为刚性体,单元类型为R3D4。板料与凸模、支撑板和压板的摩擦因数为0.2。板材采用AA3003-H14 铝合金,尺寸为750 mm×125 mm×1 mm。为了考虑应变率对材料变形的影响,文中采用Cowper-Symonds 模型,其方程见式(1)[16]。AA3003-H14 铝合金的准静态应力-应变方程如式(2)所示,材料的屈服强度为157 MPa。图1a 为凸模上升140 mm 后板料上的变形结果。为了使冲压过程中的材料能够自由流动并避免板料破裂,压板和支撑板之间的初始间距为2 mm。当凸模上升140 mm 后,压板再下降将板料加紧。图1b 为成形后板料上的等效塑性应变。可以发现塑性变形主要出现在板料两端的弯曲区域,板料顶部与模具接触区域几乎没有塑性变形。为了便于后续分析板料上的电磁力、应变分布,以及对比模拟和实验结果,选择板料上的特殊路径1,如图1b 所示。

式中:σ为动态流动应力;σs为准静态流动应力;ε为塑性应变;为应变速率;P和m为铝合金的相关参数,P=6500 s-1,m=0.25。

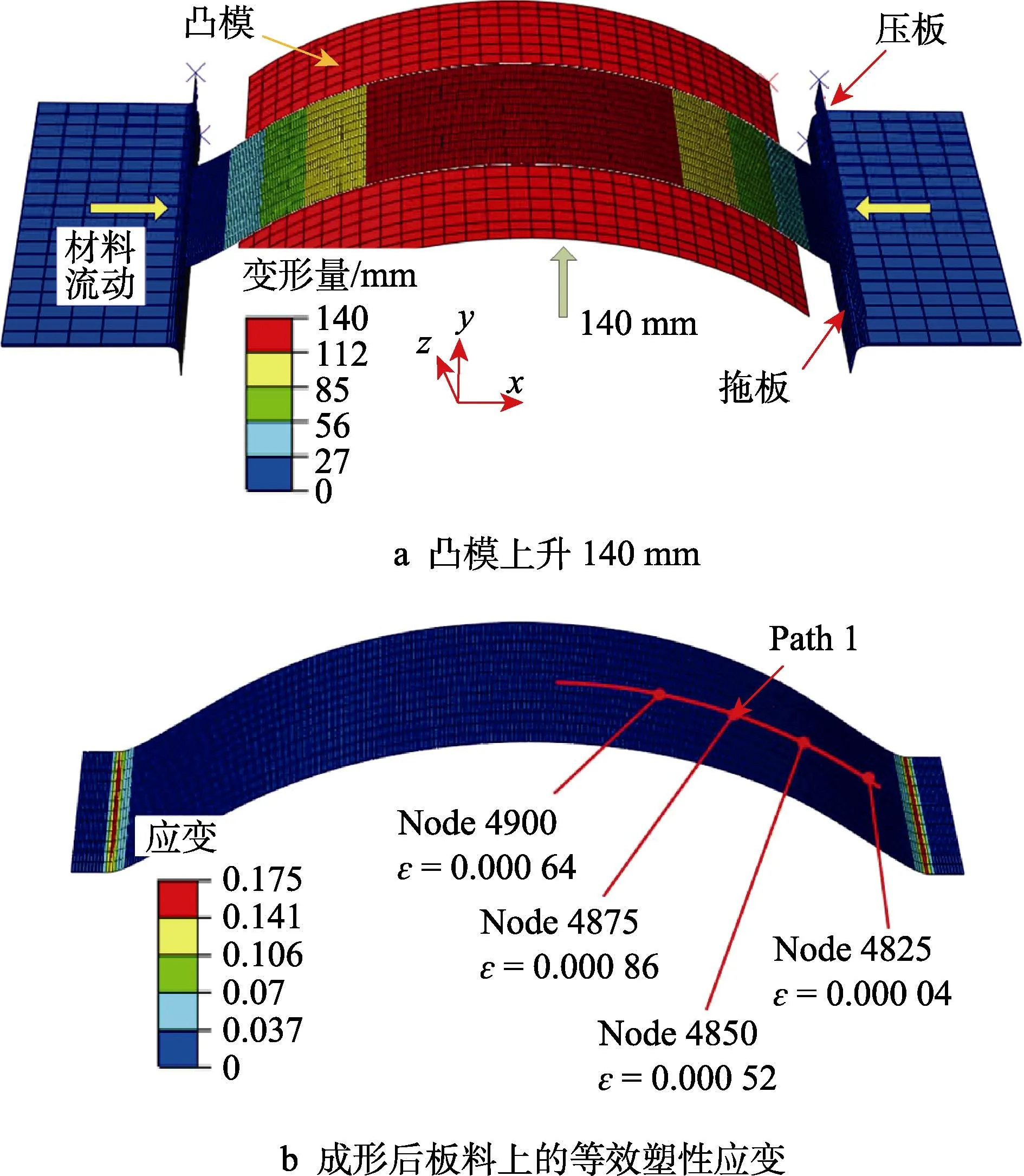

将图1a 的冲压结果导入到ANSYS 有限元分析软件,进行电磁场分析。所采用的放电线圈为螺旋长方形结构,见图2a,其长度为150 mm,宽度为60 mm,导线截面为2 mm×5 mm。7000 V 电压下,实测得到通过线圈的脉冲电流曲线如图2b 所示。线圈放电后,20 μs 时刻下板材上的电磁力分布情况如图2c 所示。线圈中间对应板料上的电磁力比线圈边部对应板料上的要小。路径1 上的电磁力存在2 个峰值,对应线圈的两侧,分别为32.2 N 和31.5 N。

图1 准静态冲压变形结果Fig.1 Quasi-static stamping results

图2 电磁场分析Fig.2 Electromagnetic field analysis

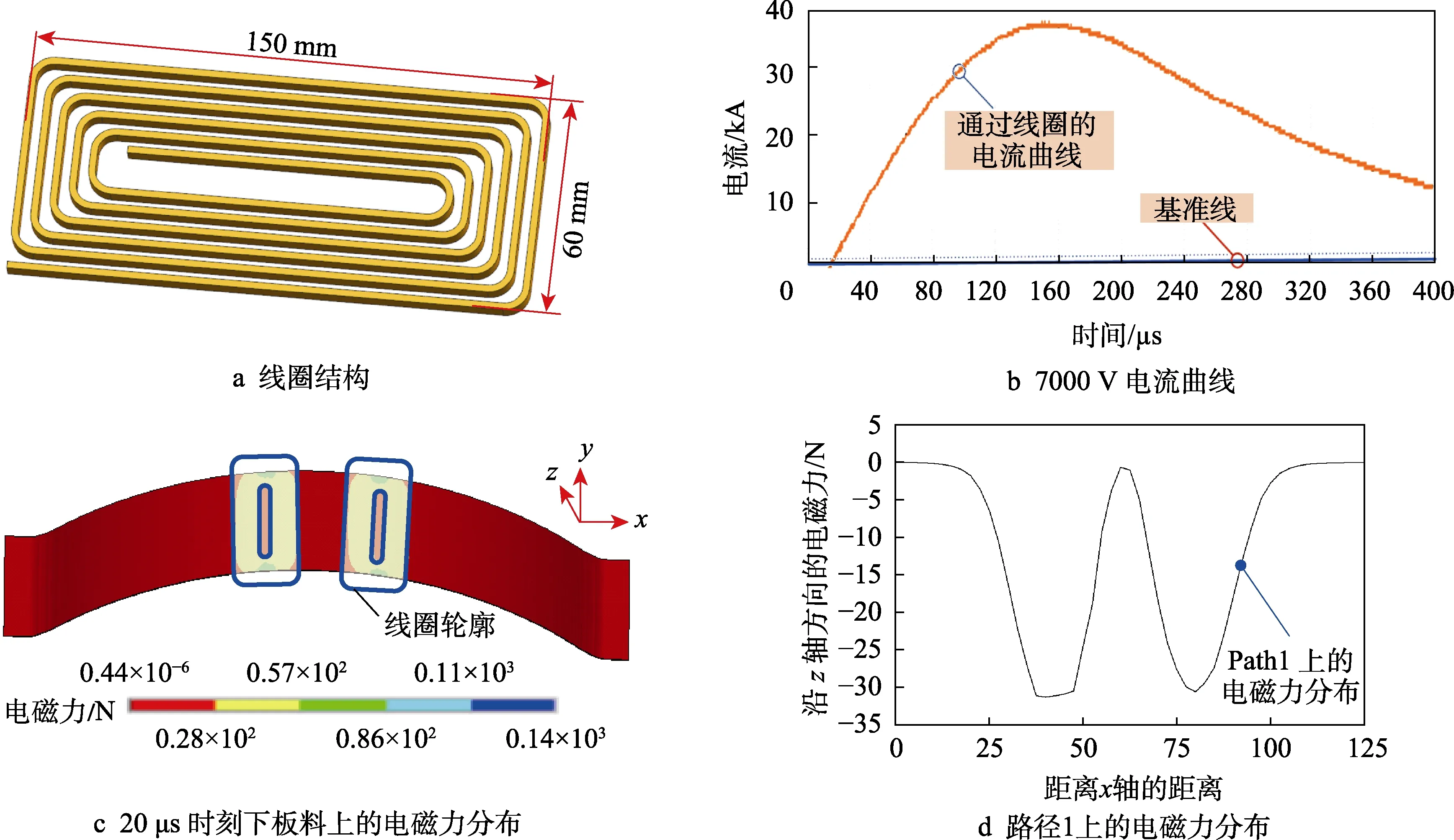

在电磁场模拟中,板料为实体单元;在变形场和回弹分析中,板料为壳单元。文献[10,17]给出了如何将实体单元的电磁力转化到壳单元的方法。线圈在图2c 的位置放电后,板料上的等效塑性应变分布如图3a 所示。与图1b 相比,线圈放电后板料上的塑性应变几乎没有增加。与模具贴合的板料区域依旧无明显塑性变形,这说明板料主要发生的是弹性变形。因此,采用无弹性垫的成形方法,板料的回弹很大,如图3b 所示。

图3 不带弹性垫的线圈放电后结果Fig.3 Forming results of the coil without elastic pad

2 带弹性垫的电磁成形结果

为了使板料在电磁力作用下能发生塑性变形,在板料和模具之间加弹性垫。弹性垫采用黑色橡胶,尺寸为560 mm×280 mm×10 mm,其密度为1000 kg/m3,弹性模量为 8.03 MPa,泊松比为 0.49。凸模上升140 mm、线圈放电7000 V 后,板料上的等效塑性应变如图4a 所示。可以发现正对线圈的板料区域出现了明显的塑性变形,但是线圈放电后,板料上会产生1.5 mm 的鼓包。线圈中部对应板料的节点编号为4910。4910 节点位移和速度与时间的变形曲线如图4b 所示。在成形过程中4910 节点的速度和位移均出现了明显的振荡。4910 节点沿着z轴方向产生了一个最大1.43 mm 的波动,并在最终形成了一个高度为1.5 mm 的鼓包。鼓包的出现使板料表面不光滑,成形质量差。

图4 带弹性垫线圈放电结果Fig.4 Discharge results of coil with elastic pad

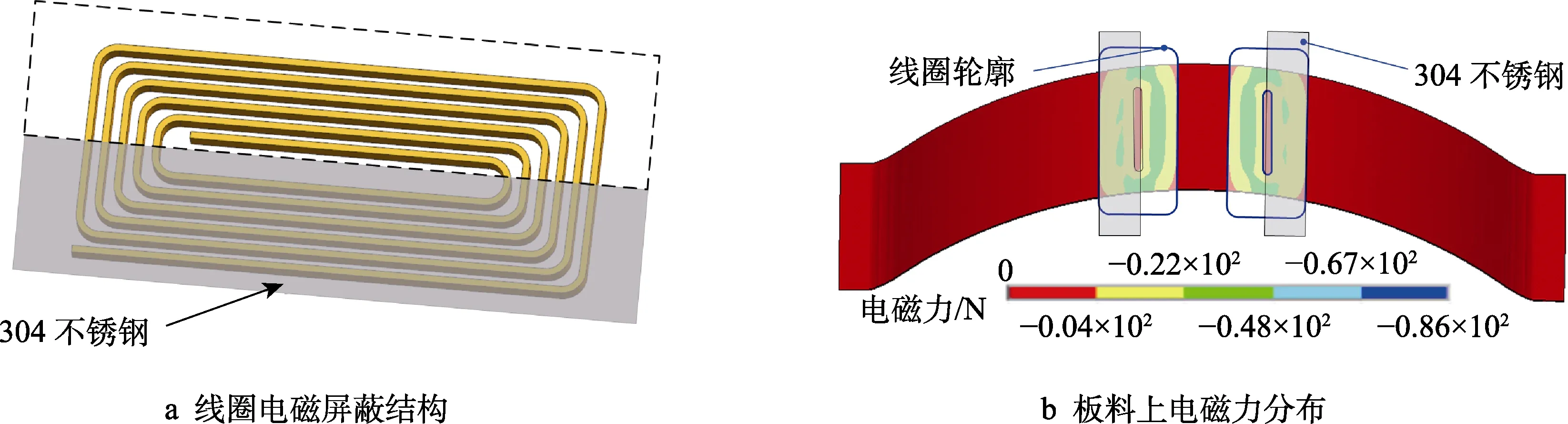

为了降低板料的鼓包高度,提出了带屏蔽的电磁成形方法。用尺寸为200 mm×40 mm×1 mm 的304 不锈钢遮住线圈的半边,如图5a 所示。图5b 为屏蔽半边线圈后板料上的电磁力分布。由于304 不锈钢的电阻远大于铝板,被屏蔽线圈部分对应板料上的电磁力被大幅度降低。

图5 电磁屏蔽后的电磁力分析结果Fig.5 Magnetic field force analysis results after electromagnetic shielding

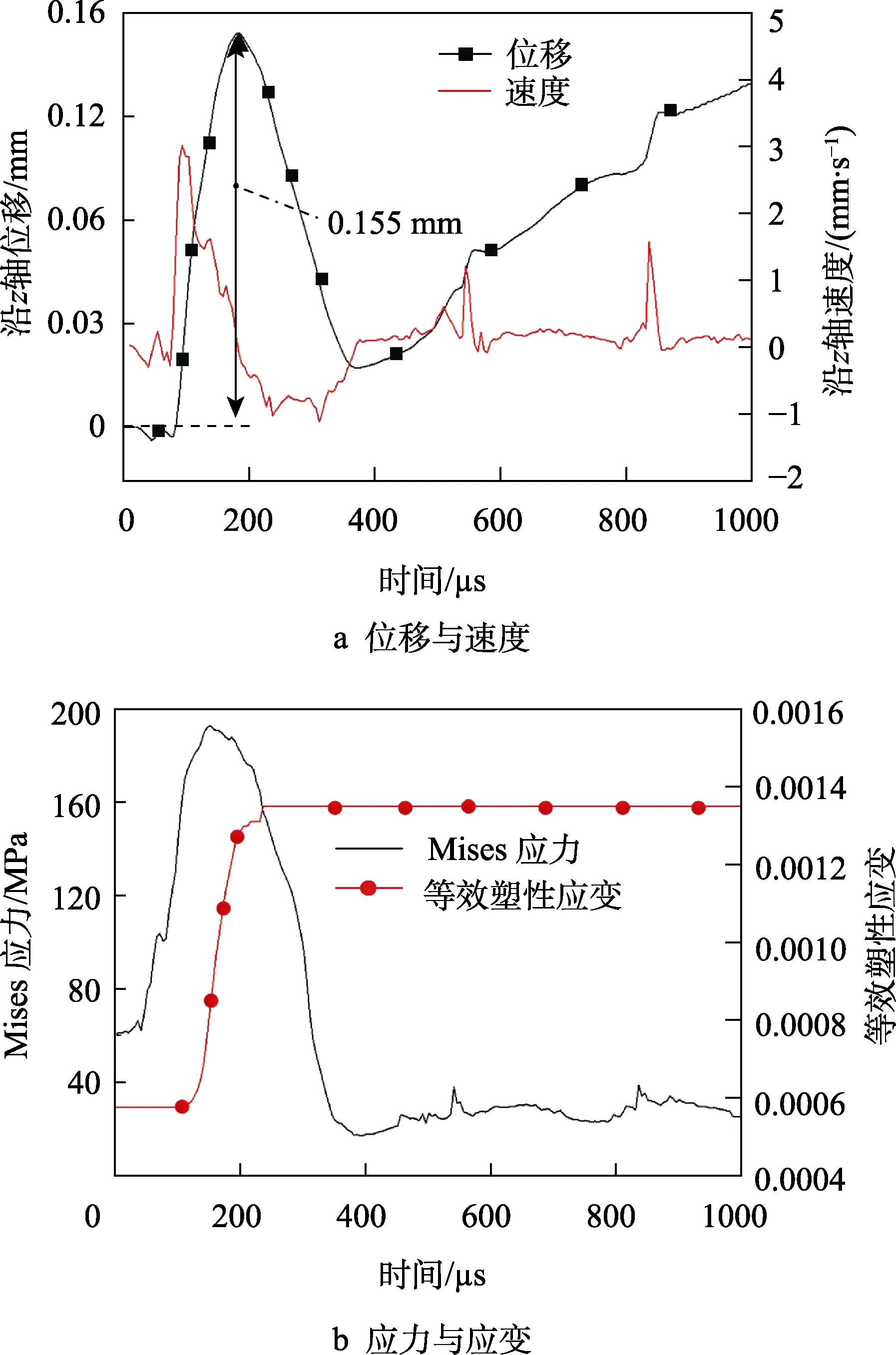

图6a 为屏蔽半边线圈放电后,节点4910 的位移与速度随时间的变化。节点4910 的速度和位移发生明显振荡,节点 4910 位移发生的最大波动仅为0.155 mm,而且变形结束后节点4910 的高度仅为0.13mm。与图4b 相比,对线圈半边屏蔽后板料上的最大凸起降低了近90%,并且成形后板料上无明显鼓包,表面光滑。图6b 为节点4910 的应力和应变与时间的关系。应力随时间先增大,后快速衰减。变形终了时,节点4910 的应力为25 MPa,并且放电后,节点4910 的等效塑性应变明显增加。因此,采用带弹性垫的电磁成形方法,板料在电磁力和弹性的作用下会出现高速振动,有利于降低材料内部应力,使材料的塑性应变增加,从而抑制零件回弹。

图6 节点4910 的变形结果Fig.6 Deformation results of node 4910

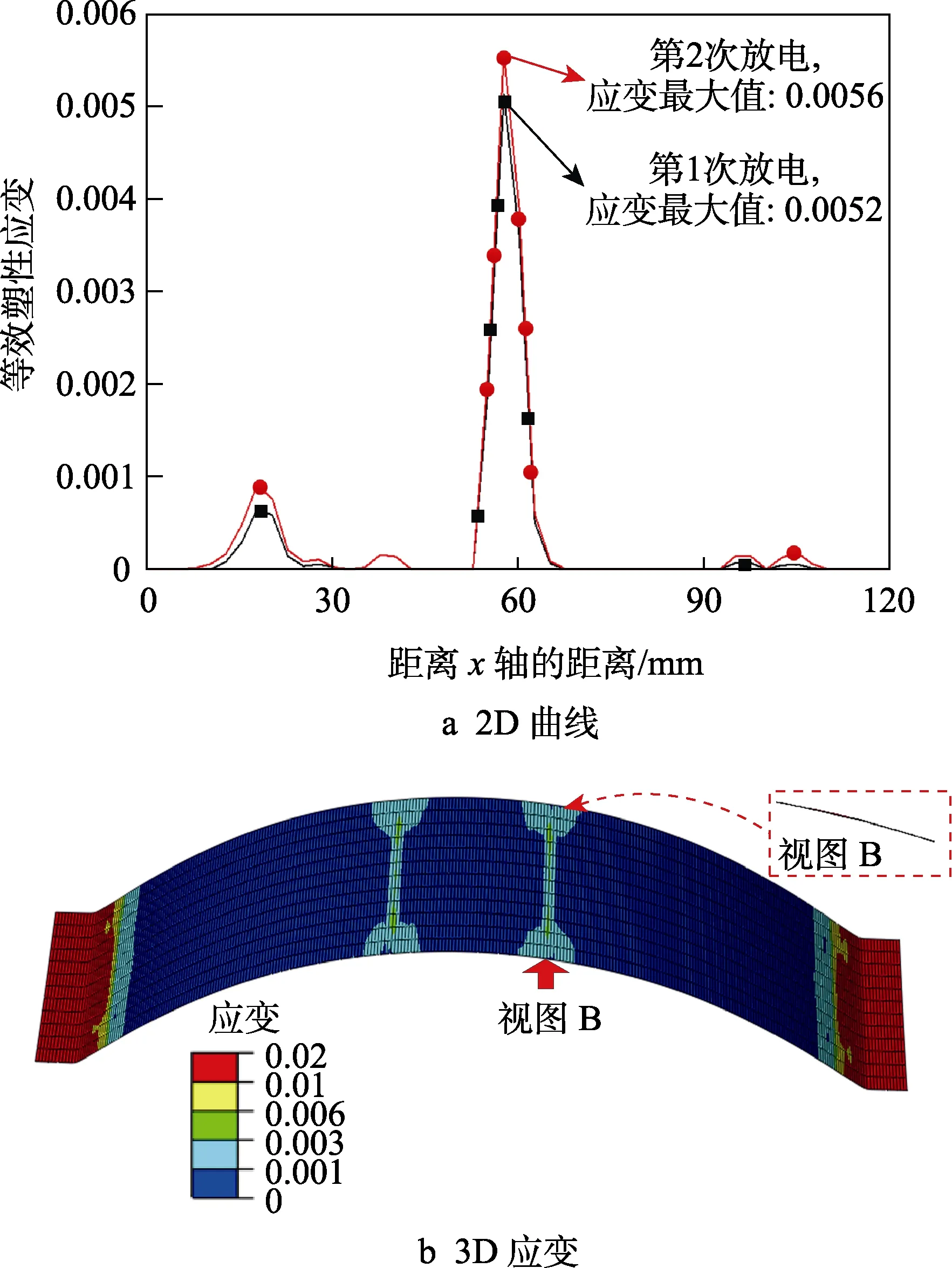

在图5b 的线圈放电位置再次放电7000 V,可以发现板料上的等效塑性应变整体增加,如图7a 所示。其中第1 次放电后板料最大塑性应变为0.0052,第2次放电后为0.0056。板料上的塑性变形越大,回弹会越低。提取线圈放电所对应的板料变形区域,可以看到板料表面光滑,无明显鼓包,这说明电磁屏蔽手段能有效解决板料变形不均匀的问题。

图7 放电次数对成形的影响Fig.7 Influence of discharge times on forming results

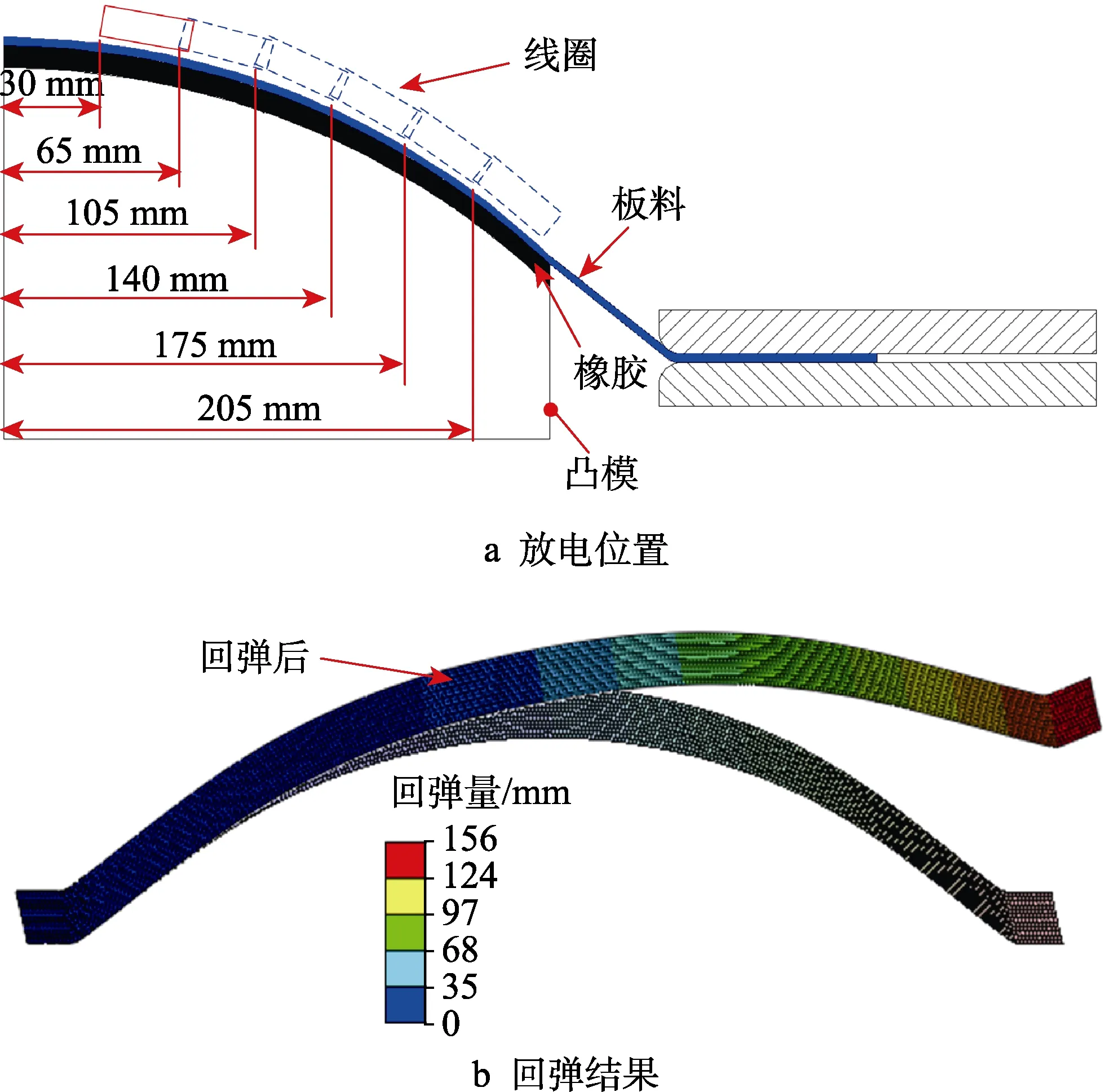

图8a 为线圈在板料上的6 个放电位置,每个位置连续放电2 次。图8b 为板料的最终回弹结果。由于线圈放电后,均会使线圈正对的板料区域发生明显的塑性变形,而塑性应变的增加必然导致板料回弹大幅度降低。与图3b 相比,多次放电后板料的回弹明显降低,并且零件的表面光滑。

图8 多次放电后板料变形结果Fig.8 Deformation results of sheet metal after multiple discharge

3 电磁成形结果

根据模拟结果,采用带有弹性垫的电磁屏蔽放电方法,对板料进行成形实验研究。图9a 为成形装置,主要由板料、线圈、橡胶垫、凸模组成。所采用的电磁成形机最大储能达到200 kJ,额定电压为25 kV,电容量为640 μF。放电电路中的电流可以用Rogowski线圈测量并显示在示波器上。放电线圈吊装在压机上,并且可以沿着板材移动。图9b 为准静态冲压和线圈多次放电后板料的回弹结果。结果表明多次放电后板料的回弹被明显抑制。图9c 为实验和模拟得到回弹后板料上的轮廓曲线,模拟结果与实验一致,证明了文中模拟的正确性。

图9 多次放电实验结果Fig.9 Multiple discharge experiment results

4 结论

1)提出了带弹性垫的蒙皮件电磁渐进成形新方法,模拟和实验结果均证明新方法在大尺寸蒙皮件制造中能明显降低回弹。通过对比实验结果,仿真结果具有较高的分析精度。

2)在无弹性垫的条件下对板料进行冲击,板料上的塑性应变几乎没有变化。如果在模具和板料之间加入弹性垫,板料会在电磁力和弹性垫反弹力作用下出现高速振动现象,材料的塑性应变增加,应力减小。

3)采用电磁屏蔽方法调整板料上的电磁力分布,消除了板料上的鼓包。当线圈在6 个位置多次放电后,板料回弹明显减低,零件表面光滑。