智能化流水作业法SK-2型双块式轨枕预制关键成套装备研究

高 贵

(武九铁路客运专线湖北有限责任公司,湖北 武汉 430000)

随着中国制造2025计划的推出,智能、智慧及绿色铁路成为铁路建设的重点方向,对施工质量的过程监控和劳动力投入提出了更高的要求。传统轨枕生产设备[1]多为人工操作或简单的电气控制,运行中的工艺参数调整大多凭经验,管理水平低,轨枕智能化成套装备研究势必成为发展趋势。

双块式轨枕智能化关键成套装备研发目标是实现轨枕预制全过程的自动化控制和现代化管理。针对自动化系统的发展趋势及轨枕预制的现状,将生产线设备自动化、智能化作为研发的重点,实现模具清洁、喷涂脱模、套管螺旋筋安装、钢筋桁架安装、精准布料、模具出入窑、脱模及码垛自动化,轨枕缓存养护、红外线检测等功能智能化。

1 模具自动清洁吸废系统

轨枕模具自动化清洁吸废系统包括清模设备系统和吸尘系统两部分。设备组件包括:工业吸尘机单元总成、机架、滑动工作台面、吸盘吸头、模具锁模单元、PLC控制系统、HMI人机界面操作系统、气动控制系统。采用的关键技术:自动清洁技术、自动吸附回收技术。自动清洁吸废设备见图1。

图1 自动清洁吸废设备

工作原理和作业方法:①模具到达清模工位后,采用模具两端液压装置进行模具的精确定位。②清洁系统自动启动,电脑控制系统通过6个伺服电机或步进电机运行z轴、y轴、x轴和c轴旋转组件对内腔内壁、定位轴处、挡肩处、承轨面全方面、无死角打磨。③完成8个内腔的打磨后,打磨设备恢复初始状态,定位锁定打开。④模具运行至下一工位。⑤模具到达吸废工位,电脑自控系统运行吸盘对模具内腔的残渣进行吸附,通过管道吸附至密封垃圾桶,残渣统一回收。

实施效果:自动清洁吸废系统的应用,解决了人工打磨强度大、人工成本高的问题,提高了工作效率,清模质量减少人为因素干扰;工作间环境良好,员工的身体健康得到保障。

2 脱模剂全自动喷涂设备

脱模剂全自动喷涂设备是针对特定标准性模具研发的自动喷涂设备,主要结构包含:支撑支架、数控控制柜、x及y轴走行机构、旋转气缸、自动喷枪、供油系统。采用的关键技术:自动喷涂技术、精准定位技术。

工作原理及作业方法:①当模具到达喷涂工位后,设备按照既定坐标系统(x方向、y方向和喷枪摆头轴向)完成精准的往返走行路径。②采用气动隔膜泵形成高压供油系统,自动喷枪完成雾化喷涂。

喷涂脱模剂工位采用密封铝合金防护棚全方面封闭,确保弥漫在空气中的脱模剂不扩散到车间,在防护棚上方,采用抽排系统,把多余的脱模剂抽排到专用桶中,进行回收利用。双枪设计保证一次喷涂即可覆盖内腔所需喷涂面积,操作简便,效率高。

实施效果:自动喷涂设备相比手动喷涂功效提高1倍,从90 s/模减至40 s/模,且喷涂均匀,保证了轨枕外观质量;密封抽排系统降低了车间环境污染,减少工人职业健康伤害。

3 套管螺旋筋自动锁附系统

套管螺旋筋自动锁附系统是针对预埋套管及螺旋筋自动安装的设备,由六轴往复机、气动抓手系统、电动锁附系统等组成;配置人员辅助作业,采用完全数字化电脑操作,实现了套管及螺旋筋抓取、定位、锁附动作的自动化;x、y、z轴采用电缸驱动,锁附机构采用旋转气缸。

主要部件包含:锁附单元总成、机架、工作台面、夹头模具、夹头库移动平台及其升降单元、PLC控制系统、HMI人机界面操作系统、气动控制系统[2];采用的关键技术:精准定位技术、自动旋拧技术。

工作原理及作业方法:①当模具到达该工位,液压装置进行模具精确定位。②锁附机构抓起上料作业台上套管螺旋筋,按照设定好的行走路线运行至定位轴处,并启动旋转气缸进行锁附,紧固后停止。③返回上料作业台继续抓起、作业,工作过程操作简单、锁附牢固。

4 钢筋桁架自动安装机械手

为解决传统桁架钢筋4人配合拆分、搬运、安装,劳动强度大的问题,研制了钢筋桁架自动安装机械手,其通过设定电脑程序完成钢筋桁架自动抓取、定位、安装。主要部件包含:电脑数控控制系统、2个机械手;采用的关键技术:机械手智能抓取技术、智能安装技术。

工作原理及作业方法:①模具进入该工位,启动两端气动压力泵,进行模具的精准定位。②机械手抓取储料架上桁架,提升并旋转180°,准确将桁架放进模具相应槽中,每次抓取1根,每个机械手完成4根桁架的安装。

实施效果:机械手代替人工,实现了安装过程的自动化和无人化,提高劳动效率。

5 自动精准布料系统

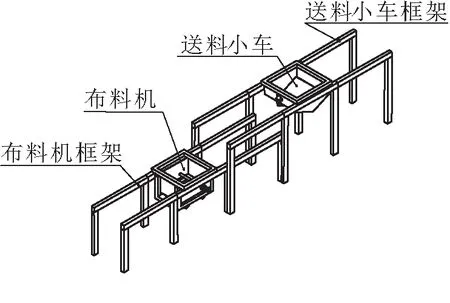

自动精准布料系统主要由布料机、送料小车和精计量系统三个部分组成,其主要结构组成见图2。系统采用的关键技术包括精准称重技术和智能分层振捣技术。

图2 精准布料系统组成

工作原理及作业方法:①混凝土输送系统由中央控制系统控制进行接料和卸料。②运料小车与搅拌站定位采用传感器信号联系完成自动对接。③自动精准布料通过称重系统分两次布料,第一次布70%,第二次布满,同时把控振动开闭时间,同步完成振捣。

实施效果:精准布料避免了工人配合添减料,工效高、避免了混凝土浪费;布料机走行和模板传输等工序有机组合,提高生产效率。

6 轨枕自动出入窑、自动脱模及自动码垛成套系统

为解决传统轨枕养护、脱模效率低、定位不准、危险系数高等问题,研发成套自动出入窑、脱模、码垛系统。该系统主要由输送辊道、空中自动翻模机构、脱模机构、运枕小车、轨枕链式输送机、模具自动码垛机、轨枕自动码垛机、液压站和电控系统等构成,通过机械、液压、气动、电气系统来实现轨枕生产程序的自动控制。采用的关键技术:自动翻转技术、智能感应技术。自动出入窑设备具体结构见图3,自动脱模设备结构见图4。

图3 自动出入窑设备结构

图4 自动脱模设备结构

轨枕脱模工作原理及作业方法:①浇筑完成后进入湿边缓存线的模具,由模具运输车运送进行编组。②模具自动码垛机设定指令将已编组完成的模具运送到指定的养护坑内,完成入窑;同步将已养护完成的模具从指定的养护窑内按顺序取出,完成出窑。③由干边的模具运输车将已经养护完成的模具运送到缓存线上,自动向前运行至相应位置。④空中翻转机根据程序的要求将模具抓取,在运行中将模具垂直翻转180°并水平旋转90°后放置在脱模台上。⑤脱模机开启自动脱模模式,当8个感应器均接收到脱模完成的信号后,脱模机完成脱模。⑥脱模完成的模具由空中翻转机旋转后放置在回模线上。⑦轨枕在模具运输车1的运送下,放置在轨枕检测台上。⑧检测完成的轨枕在模具运输车2的运送下,放置在轨枕链式输送机上。⑨检测完成后的轨枕进入自动轨枕码垛机,自动轨枕码垛机将连续送来的轨枕进行码垛。

实施效果:采用智能机械手配以智能定位系统,实现了模具的自动抓、吊、运及出入窑;干、湿边缓存线和自动脱模及自动码垛成套系统实现了从浇筑、振捣到成品堆码全过程自动化。操作人员仅用1名,工效指标由3 min/模提高为2 min/模,节省了劳力、提高了工效。

7 轨枕智能化缓存养护系统

为提高轨枕的养护质量,设置轨枕缓存养护车间。温湿度智能养护设备通过雾化水来控制湿度、水温,对缓存养护车间的温湿度实施监控和调整,确保车间内温湿度适宜,温湿度监控系统可实时采集温湿度数据,上传至远程终端。

实施效果:智能化缓存养护实现了轨枕全面保湿养护,确保了轨枕养护质量,节约了劳力和用水量。

8 轨枕自动检测系统

轨枕自动检测系统结构搭建高平顺性整体框架平台,为检测系统提供纵横向走行测量路径,实现精准计量。运用激光图像检测技术、图像采集识别技术、结构光原理实现轨枕几何尺寸检测,运用工业超高清相机、识别算法、自动控制模块实现外观质量检测。采用的关键技术:3D红外技术、智能成像技术。

工作原理及工作方法:①轨枕进入自动检测工位。②按照设定的路线,红外线自动对轨枕进行扫描并生成3D模型。③按照验标要求,将红外线检测的数据与验标数据自动比对,并将检测数据通过后端服务器实时进行收集整理,形成相应检测报告并分析数据。④及时掌握生产质量的变化及模具的变形情况,为行业其他方面智能化检测提供了基础检测数据库。

实施效果:①该检测系统对轨枕实施100%检测,保证了轨枕的出厂质量。②检测完成的轨枕信息形成唯一性的串码及二维码,经自动打码设备直接打印在轨枕上,达到了轨枕质量追溯的目的。

9 结束语

双块式轨枕智能化关键成套装备的应用,与传统轨枕厂模式相比,综合应用自动化设备+信息化及信息化平台运用,现场作业人员从传统的42人降低至5~7人,工效提高50%,成品废品率降至1‰以下,轨枕精度提高2%;实现了双块式轨枕外形尺寸全参数、无人化检测;实现枕厂“人、机、料、法、环”的数字化、智能化管理,实现了轨枕生产的初步智能化,为智能工厂建设奠定了技术基础。