蒙内铁路混凝土T梁气泡控制技术

李军峰

(中交二公局铁路建设有限公司,陕西 西安 710199)

采用中国标准、中国技术、中国装备的蒙内铁路,是连接肯尼亚港口城市蒙巴萨和首都内罗毕的标轨铁路。由于施工中所用当地骨料基本是多孔的,导致肯尼亚多孔骨料混凝土用水量大且用水相同时流动度小。这对东非炎热干燥环境下保证混凝土的工作性、强度及T梁外观质量带来了极大挑战,EMALI梁场生产的T型梁马蹄处由于混凝土拌合物含有大量气泡引起结构强度、耐久性不足[1-3],实践中改进T梁专用混凝土配合比设计,采取调整振捣方式等施工工艺有效解决了此问题。

1 原材料及试验方法

1.1 主要原材料

(1)水泥:拉法基Bamburi生产的CEM I 52.5级普通硅酸盐水泥,密度3.12 g/cm3,执行标准为EN 197-1。

(2)粉煤灰:产自印度的CEMGUARDTM,为F类C50以上粉煤灰,其需水量比为85%,密度2.65 g/cm3。

(3)河砂:Sultanhamud砂场,中砂。

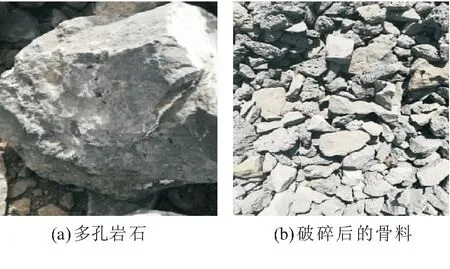

(4)碎石: Simba采石场5~20 mm连续级配碎石,岩性为多孔火山玄武岩骨料(如图1所示),孔隙多,吸水率2.8%,母岩抗压强度达110.5 MPa。

图1 肯尼亚骨料

(5)减水剂:北京交通厚德有限公司聚羧酸系高性能减水剂。

(6)消泡剂:青州市三一化工有限公司DS-8000型消泡剂,粘度:50~600 MPa.s。

(7)引气剂:山东锐晟化工有限公司WP61型引气剂。

1.2 试验方法

混凝土工作性和强度测试参照《混凝土拌合物稠度试验方法》(TBT2181-1990)和《普通混凝土力学性能试验方法标准》(GB50081-2002)进行。

2 T梁用混凝土配合比设计

T梁用混凝土设计强度为C55,含气量为2%~4%,抗渗等级为P20。参照《普通混凝土配合比设计规程》(JGJ55-2011)对T梁用混凝土进行配合比设计。考虑到肯尼亚当地骨料自身含有一定量的孔隙,颗粒表面相对粗糙,拌合后混凝土粘稠度大,因此设计时混凝土的工作性尽可能提高。

2.1 调整胶凝材料用量

针对肯尼亚当地的骨料多孔特性,调整胶凝材料总用量来满足施工要求,试验配合比见表1,混凝土抗压强度见表2。由表2试验结果可知,随着胶凝材料用量增加混凝土各龄期抗压强度均增加,三套混凝土配合比强度均满足C55设计要求。考虑到生产成本、混凝土工作性以及强度富余量,初步确定采用1#混凝土施工[4]。

表1 混凝土配合比设计 kg/m3

表2 混凝土抗压强度 MPa

2.2 调整粉煤灰掺量

在1#配合比基础上,进一步优化胶凝材料中粉煤灰掺量。因粉煤灰相对水泥密度低,单位质量下,其体积相对大,这样掺入混凝土中对骨料的包裹性好,有利于改善混凝土的工作性[5,6]。试验分析粉煤灰掺量从13%改变到19%时掺量变化对T梁混凝土工作性能和力学性能的影响,对强度影响的试验结果如图2所示。

图2 粉煤灰掺量对T梁混凝土强度的影响

由图2得知,随着粉煤灰掺量的增加,混凝土3 d抗压强度有明显的上升趋势,7 d抗压强度几乎没有明显变化,14 d和28 d抗压强度变化较大。随着粉煤灰掺量从13%增加到19%,混凝土3 d抗压强度从40.5 MPa逐渐上升到了43.2 MPa。由于在混凝土早期水化过程中,粉煤灰的活性未被激活,导致其水化程度较慢,其7 d强度上升缓慢。而龄期到了14 d和28 d时,粉煤灰掺量从13%增加到19%时,强度变化不大,仅有略微下降趋势;但当掺量增加到17%时,混凝土强度增加较大。因此,从混凝土的工作性、强度以及经济三方面综合考虑,粉煤灰掺量为17%时为最佳,此时梁体用混凝土强度及工作性能满足设计指标要求。

掺用粉煤灰后,混凝土内部结构是否致密对其耐久性影响至关重要。因此,选用SEM分析观察其微观形貌结构的变化。选用17%掺量粉煤灰复合胶凝材料制作净浆水泥试块,观察水泥水化的7 d和28 d的形貌变化,结果如图3所示。

图3 17%粉煤灰掺量水泥净浆SEM图

从图3(a)可以看出水化产物种类较少,粉煤灰还未对水泥水化起到胶结作用,水泥颗粒生长的表面水化产物吸附较少,并且在表面还出现凹坑和裂纹现象,浆体的微观结构紧密程度较差。图3(b)水泥水化产物种类较多,整体观察微观结构紧密程度较高,粉煤灰颗粒和水泥水化产物相互胶结,填补了水化前期的空隙,胶凝产物生长相互交织,为水泥水化强度变化起到主要的作用。

3 T梁浇注存在的问题及改进

T梁浇注2 d后拆模发现梁侧面和马蹄部位施工出现质量问题,混凝土浇注产生大量气泡、表面有砂纹等缺陷存在,如图4所示。

图4 T梁结构表面缺陷

3.1 产生气泡的原因[7,8]

(1)水胶比过大是气泡产生的主要因素。在施工拌合时含气量与水胶比成正相关,水胶比越大,混凝土内部的水分越多,趋向于过饱和状态。由于水分过多,混凝土内部不能有效的将气泡和空气排除,在混凝土表面产生大量的气泡。

(2)搅拌不合理。如果搅拌时间不准确,那么原材料分布不均匀,易产生混凝土表面气泡。搅拌操作不规范,每批混凝土工作性能差异较大,混凝土在拌合过程易离析、坍落度增加,使混凝土表面产生大量气泡。

(3)振捣操作不规范。如出现欠振或者过振等情况,会在混凝土内部和表面产生大量的气泡,影响气泡的排出,使得混凝土密实度较低、钢筋保护层和主要部位出现气泡和空隙,影响混凝土后期的强度变化,缩短使用寿命。

3.2 马蹄处缺陷防治措施

3.2.1 配合比优化

优化后配合比:水泥∶粉煤灰∶砂∶石∶水∶减水剂为406∶77∶689∶1 078∶145∶5.13(kg/m3)(优化前配比为:398∶70∶695∶1087∶145∶5.15(kg/m3))。

配合比优化后细骨料含量较高、砂率较大,严格控制骨料自身的含泥量和含水率等,防止骨料自身性质影响工作性和强度变化。

3.2.2 浇注方式改进

混凝土施工按一定的厚度、顺序和方向,从梁的一端分层浇注至另一端、向相反方向投料,并在距该端4~5 m处合拢。每层布料应该控制在150~200 mm厚度之间,上层混凝土必须在下层混凝土振捣密实后方能浇注,以便于混凝土内部的气泡能够有效的排除。在浇注完成后,采用多次抹压,初凝后进一步抹压,减少表面气泡的产生。应尽量避免混凝土浇注速度过快、分层较厚等情况发生。

3.2.3 脱模剂优化

在模板使用过程中加入消泡剂和脱模剂。将脱模剂和水按照1∶5的体积比例配制脱模剂,然后按照脱模剂∶消泡剂为8 %∶5 %掺量进行配制。针对于不同的施工环境,再对原有配合比做出相应的调整。

3.2.4 振捣方式优化

振捣方式选择附着式振捣与插入式振捣相结合的原则。以附着式振捣器振捣为主,频率为10 000 Hz,采用先中频再高频的振捣顺序,根据经验高频率振捣器会减小气泡的产生。其次以人工插捣为辅,相邻插入距离在60 cm以下,一般插捣以15~20 s为佳,以免引起泌水等。在作业时采取快插慢拔,振捣时间控制在混凝土停止下沉、不再冒出气泡、表面呈现平坦为止,同时防止过振、欠振、漏振发生。

3.3 工艺改进后浇注效果

在施工过程中严格按照以上调控办法进行作业,调整后T型桥梁施工完毕后混凝土表观效果如图5所示。

图5 工艺优化后桥梁表面

4 结论

(1) 在混凝土配合比设计时应该严格控制气泡含量的产生,尽可能提高T梁混凝土的工作性,调整混凝土配合比中胶凝材料用量、骨料的相对含量以降低其粘度。

(2) 在配合比调控充足的基础上,改进振捣方式、调整脱模剂等工艺措施可改善浇注混凝土的外观质量。