南水北调配套工程浅埋暗挖段自密实混凝土浇筑施工技术

刘 泰

(中铁十八局集团第五工程有限公司,天津 300450)

南水北调工程是实现中国水资源优化配置、促进地区经济繁荣和社会可持续发展、保障和改善民生、实现生态环境良性循环的重大战略性基础设施。在南水北调配套工程中,多数采用埋地管道或输水隧洞的输水方案。输水隧洞方案中通常运用内衬为钢管,管外为钢筋混凝土的衬砌结构形式[1],内衬钢管外自密实混凝土的浇筑施工是工程的重点和难点之一。

1 工程概况

1.1 浅埋暗挖工程整体设计

北京市南水北调配套工程河西支线工程施工第七标段浅埋暗挖工程全长927 m,桩号范围为YS0+000-YS0+927。

浅埋暗挖工程线路设计由5#竖井(YS0+000)开始,直线布置至桩号YS0+229.520处后,采用曲线过渡的办法(曲线半径50 m),布置线路至YS0+304.378处,随后直线贯穿3#竖井至YS0+650.458处,并再次采用曲线过渡的办法(曲线半径50m)布置线路至YS0+714.833处后,继续直线行进至浅埋暗挖终点4#竖井位置(YS0+927),整段线路布置设计呈“Z”字型,如图1所示。

图1 浅埋暗挖工程线路设计整体平面布置

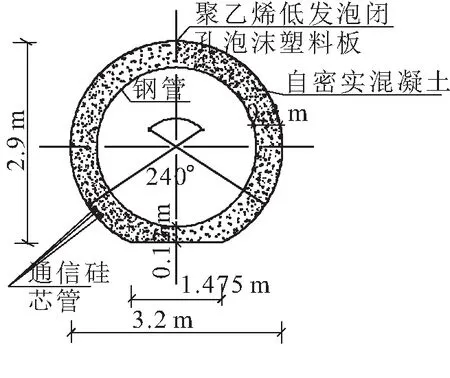

浅埋暗挖工程结构断面净洞直径4.4 m,洞内由外而内布置有三层同厚度(0.3 m)不同形式的结构,分别是作为隧洞成型用的初期支护结构、隧洞承担外力荷载的二衬钢筋混凝土结构及抵抗钢管内力且保证钢管耐久性的自密实混凝土外内衬钢管结构。隧洞断面结构如图2所示。

图2 浅埋暗挖工程隧洞结构断面(单位:mm)

1.2 自密实混凝土外内衬钢管结构设计

自密实混凝土外内衬钢管结构设计净空3.2 m,厚度0.3 m(拱底中心往两侧宽度1.475 m范围除外)。在该结构内,根据工程设计及其使用功能要求,其整体结构由外而内分别布置有聚乙烯低发泡闭孔泡沫塑料板、通信硅芯管、自密实混凝土及钢管等,如图3所示。

图3 自密实混凝土外内衬钢管结构断面

聚乙烯低发泡闭孔泡沫塑料板采用密度为0.10~0.14 g/cm3、厚度为2 cm的板材,沿结构内拱顶部分240°范围布设。

通信硅芯管采用直径40 mm、厚度3.5 mm的彩条硅芯管,3根一组,外套套管后,随结构纵向布设。

自密实混凝土采用标号为C30W6F150型、自密实性能指标不低于二级的自密实混凝土,填充布设于钢管与二衬之间。

内衬钢管为DN2 600 mm、厚度18 mm,长度6 m的钢管,采用Q235C钢材分节制作,每节钢管拱顶位置上设置两个孔口,分别用于混凝土浇筑及回填灌浆。钢管内外均涂刷防腐层。

2 施工方案

本项目浅埋暗挖工程主要由隧洞工程及竖井工程构成,在对整个浅埋暗挖工程中自密实混凝土外内衬钢管结构施工时,根据浅埋暗挖工程中竖井与隧洞设计关系及布置样式情况,考虑相关施工部署后,按照先施工隧洞内自密实混凝土外内衬钢管结构、后施工竖井内自密实混凝土外内衬钢管结构的顺序,组织整个浅埋暗挖工程结构中的钢管安装及自密实混凝土浇筑施工。

隧洞内结构施工按照先施工曲线段、后施工直线段的方式进行。考虑区段内单元工程施工工序搭接的顺畅性及施工过程中相关材料、物资运输的便利性,曲线段采取由止点桩号到起点桩号倒序施工的顺序进行,直线段采取由曲线起止点至相邻竖井的顺序进行施工。

3 自密实混凝土浇筑施工方法

根据钢管设计长度,在考虑隧洞各区段布置位置、设计长度后,为保证整体自密实混凝土浇筑质量,按照每6节钢管(即36 m)为一段,洞内完成安装后,采用由内向外的顺序配套进行一次自密实混凝土浇筑施工,先期浇筑区段及后期连接浇筑区段内钢管对接时均采用“V”型单面坡口电弧焊。

3.1 施工准备工作

混凝土浇筑前,要求所浇筑区段钢管安装已全部验收合格;混凝土配合比经过审批,各类混凝土施工记录表按要求、程序准备齐全,混凝土性能检验工具已准备完毕且经过检验,混凝土进场后各项技术控制质量指标经过检查验收。

3.2 机械选择及管路布置

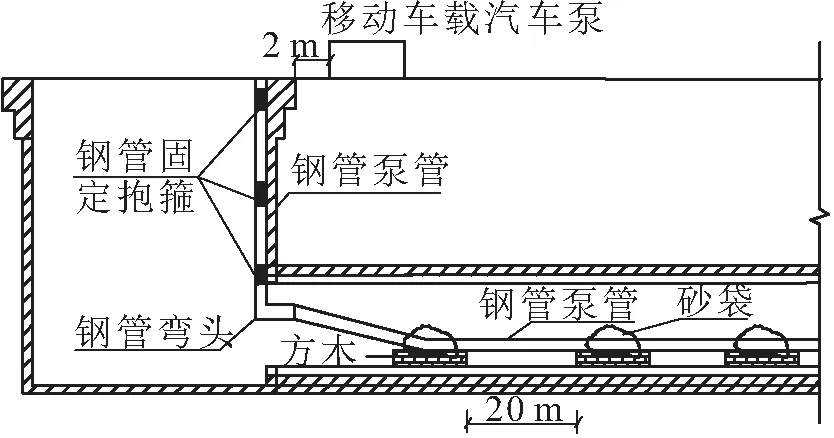

隧洞内钢内衬结构自密实混凝土浇筑采取移动车载汽车泵连通洞内管路后,将混凝土泵送至待浇筑仓面进行浇筑的办法进行。

移动车载汽车泵选用泵送压力为20 MPa、型号为SY5128THB-10020C-8S的汽车泵进行混凝土泵送。泵管则根据汽车泵出料口直径,选用管径为DN150 mm、壁厚10 mm的钢管及配合钢管预留混凝土浇筑口的管径橡胶泵管进行混凝土输送。

汽车泵在距离竖井2 m外平行于竖井进行布置。混凝土输送管道分为竖井内固定管道和隧洞内临时管道两种形式,布置方法分别为:①竖井内钢管沿竖井马头门侧井身通长布置(井身上设3道与竖井井身连接的钢管固定抱箍),并在布置至其中心处后设置同管径、同壁厚的钢管弯头,以备同隧洞管道进行连接;②隧洞内临时管道与马头门处钢管连通后,沿隧洞拱底一侧通长布置,并在布置过程中,于每个泵管接头下纵向20 m处采用方木及砂袋对其进行支垫及固定。泵送管道布置如图4所示。

图4 汽车泵及管道布置纵断面

隧洞内临时管道布置至已完成钢管安装段前2 m位置处后,采用同钢管预留混凝土浇筑口管径相同的橡胶泵管,沿隧洞拱底进行布置(拱底事先放置弧形聚乙烯闭孔泡沫板),布置完成后上放砂袋进行固定,如图5所示。

图5 隧洞内混凝土泵管布置

3.3 端头封堵模板设计和安装

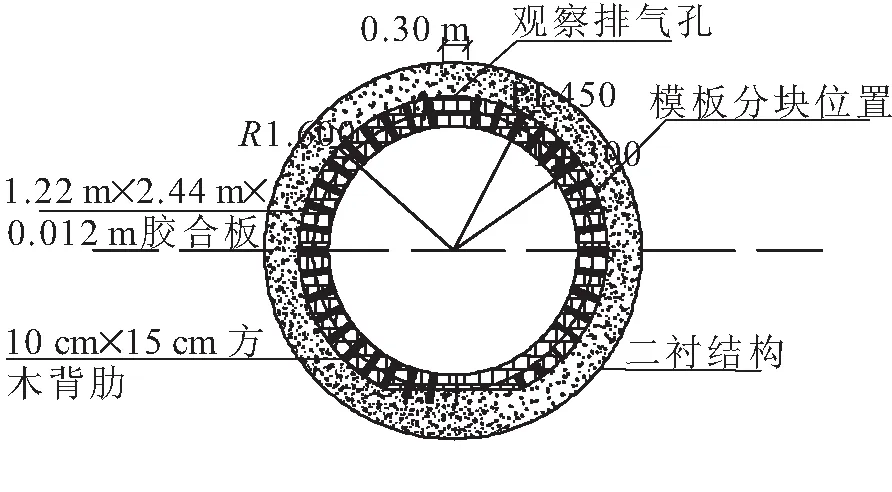

3.3.1 端头封堵模板设计与制作

端头封堵模板采用木模板,外形同钢管安装后隧洞结构外形,外圆半径1.6 m,内圆半径1.3 m,拱底1.475 m范围内圆弧处高度0.12 m。

根据端头封堵木模板外形设计,结合区段内混凝土浇筑体量、现场模板支撑条件,隧洞端头封堵木模板结构采用面板体系及面板后背肋体系组合而成进行设计。

面板采用1.22 m×2.44 m×0.012 m胶合板按端头设计外形中心往两侧分2块分别制作,顶部块面板设观察排气孔一个,孔长30 cm,孔宽15 cm。为避免破坏钢管外表面防腐漆,内侧模板采用泡沫板双侧卷曲固定于胶合板上。结构如图6所示。

为确保后续面板安装后,端头加固措施能与面板连接紧密,面板制作完成后,采用10 cm×15 cm方木,沿面板弧形中心按间距0.3 m设置面板后背肋。面板及其后背肋体系设计如图6所示。

图6 端头封堵木模板面板及其后背肋体系设计

3.3.2 端头封堵模板安装与加固

每段钢管安装完成后,即开始进行端头封堵木模板安装。端头封堵木模板安装采取人工搬运、搭设临时施工平台的形式进行。

安装时,先将端头封堵木模板搬运至钢管安装后端,随后按制作的分块形式,紧贴二衬壁面,由下往上、由外而内进行安装。安装过程中随时观察外侧模板与二衬壁面、内侧模板与钢管接触面紧密情况,并对存在空隙的部位采用棉纱进行封堵,避免漏浆。

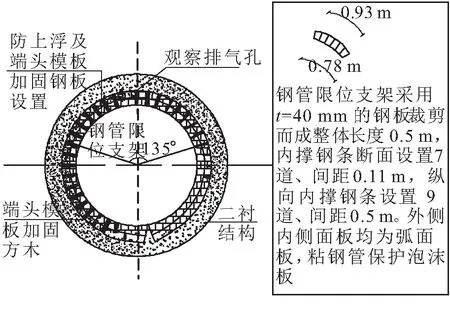

端头封堵木模板全部安装完成后,为避免混凝土浇筑时,最外端钢管发生上浮,采用钢板支撑及方木支撑相互配合的办法对其进行防上浮措施固定。具体如下:①钢板支撑采用厚度为40 mm的钢板,裁剪成条形状后进行镂空式制作,整体型式为双圆弧状;宽度封堵断面为0.35 m,由弧形面板及支撑钢条制作成型,放置于钢管中心往拱顶方向135°位置内,由4块组成。②钢管中心往拱顶方向135°范围外,采用方木支撑,方木采用长0.35 m的10 cm×15 cm方木双块拼接后,支顶于封堵模板的背肋上。如图7所示。

图7 钢管防上浮固定措施

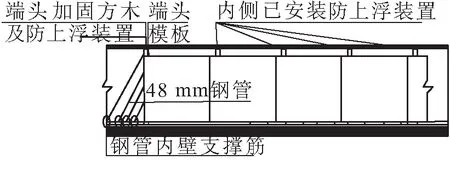

待上述加固工作完成后,采用∅48 mm钢管设置斜撑支顶于每个方木、防浮钢板后,再支撑于前端钢轨下焊接的横向∅32 mm钢筋上,如图8所示。

图8 端头封堵木模板斜撑加固布置

端头封堵木模板安装与加固完成后,需要对其安装、加固质量进行检查。竖井马头门处端头模板安装、加固方法同上。

3.4 自密实混凝土浇筑过程

自密实混凝土浇筑前,先对钢管内混凝土灌注口、回填灌浆管通畅情况进行检查,确保通畅后,方可进行混凝土浇筑。浇筑前应保证全部灌注口、回填灌浆口均为开启状态,在浇筑过程中随浇筑过程逐一按浇筑顺序关闭。

混凝土浇筑时采用“梯”型全断面一次浇筑法。专人负责移动顶拱泵管,使其沿钢管中心移动,并保持纵向顺序式后退,后退间距6 m。

具体浇筑时,首先将泵管移动至已安装钢管段最内侧钢管拱顶灰口位置,随后打开泵管,混凝土入仓。混凝土入仓后,设专人由钢管内侧往外侧,采用橡胶锤沿钢管纵向、环向轻击验证混凝土流动情况,直至该节钢管灰口内侧完全被混凝土填满且开始向外侧移动后,负责敲击的施工人员则移动到灰口外侧钢管回填灌浆管位置处,等待混凝土填充至此。

当回填灌浆管出现溢浆后,负责移动泵管的施工人员封闭该节灌灰口,移动泵管至下一节钢管灰口处,并继续进行浇筑。浇筑过程中,开始暂不对回填灌浆管进行封堵,在混凝土移动到该灌浆口外5 cm且拱底混凝土在其混凝土前端后,方可采用棉纱对其进行封堵。在该节混凝土浇筑过程中,同样采用锤击的办法对混凝土移动情况进行检查,如此往复,直至端头模板观察孔能观察到混凝土及混凝土浆液已由观察孔缝隙内浸出5 min左右,方可停止上拱混凝土的浇筑。

整个浇筑过程均保持连续进行且全程设专人看护钢管,并对事先布置的钢管变形监测点进行记录、对比,以保证钢管不发生变形。

自密实混凝土浇筑完成后,对浇筑孔位进行封堵。封堵采用与钢管同材质的管箍和标准丝堵作为封堵的部件。封堵焊接完成后进行外观检查,每个孔的堵焊采用渗透探伤进行抽查,不允许出现裂纹。将焊缝部位打磨平整、光滑,清理飞溅物及药皮,经验收合格后,转入下道工序防腐涂装。

4 钢管变形监测措施

为杜绝钢内衬隧洞自密实混凝土浇筑时,钢管发生变形现象,在混凝土浇筑前,事先布置监测点位,并在混凝土浇筑过程中,采取自制的变形监测设备,对混凝土浇筑过程进行全程监测。

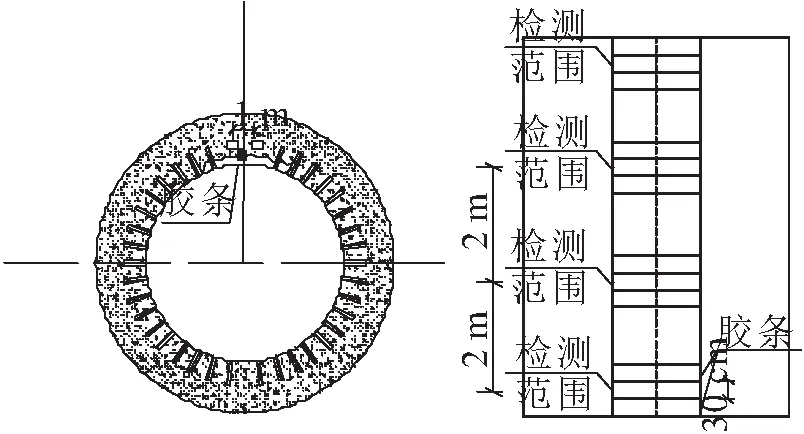

(1)监测点位:混凝土浇筑前,测量人员在已完成钢管安装段钢管内,按照2 m的间距,采用胶条沿隧洞拱顶横向1 m布置一块纵向长30 cm的监测区域,如图9所示。

图9 钢管监测点布置位置

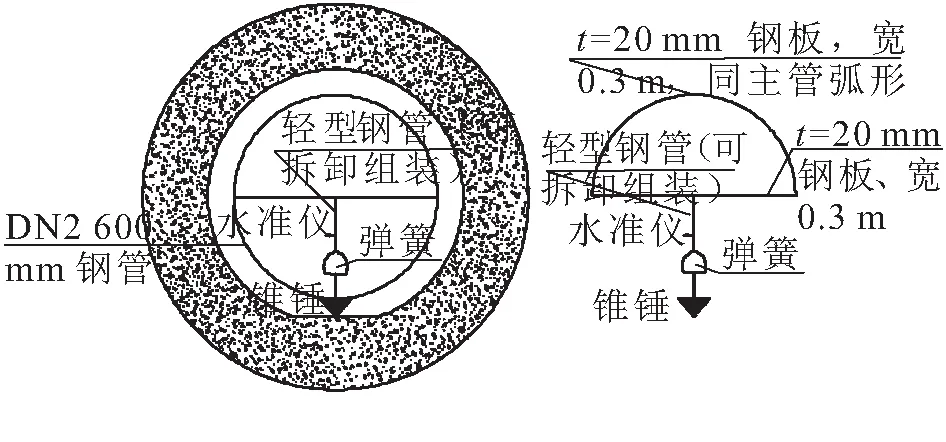

(2)监测设备:采用轻型钢管及厚度为10 mm的钢板,配合锥锤、水准仪、变形弹簧进行制作,具体样式及制作办法如图10所示。

图10 监测设备结构

(3)监测办法:自密实混凝土浇筑前,质检人员对计划浇筑区段钢管内监测点位范围内所有数据进行监测。监测时,首先将监测设备上部弧形板与监测边线对齐,随后观察设置轻型钢管中部水准仪,当水准仪气泡居中且弧形板与胶条边线对齐后,即记录此时弹簧顶到锥锤底的度数,并对该点进行编号。

自密实混凝土浇筑开始后,质检人员采用上述办法,跟随混凝土移动方向,对被浇筑钢管及与其连接前段,每30 min进行一次钢管形态监测及数据记录、比对。当出现前后两次记录的差值超过5 mm且累计差值超过8 mm时,立即停止混凝土浇筑,并通知施工人员对监测超限钢管段安装防钢管变形设备。

5 防钢管变形支撑措施

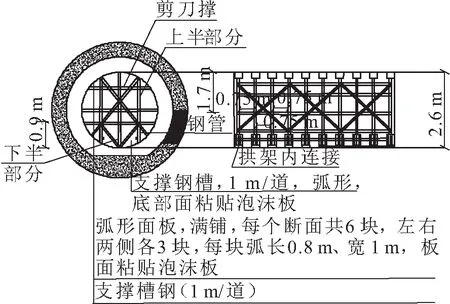

根据隧洞内钢管混凝土浇筑时施工面具备的施工条件,防钢管变形措施采用具有搬运便捷、能分节组装的支撑拱架对钢管进行支撑,具体如图11所示。

图11 防钢管变形支撑拱架结构

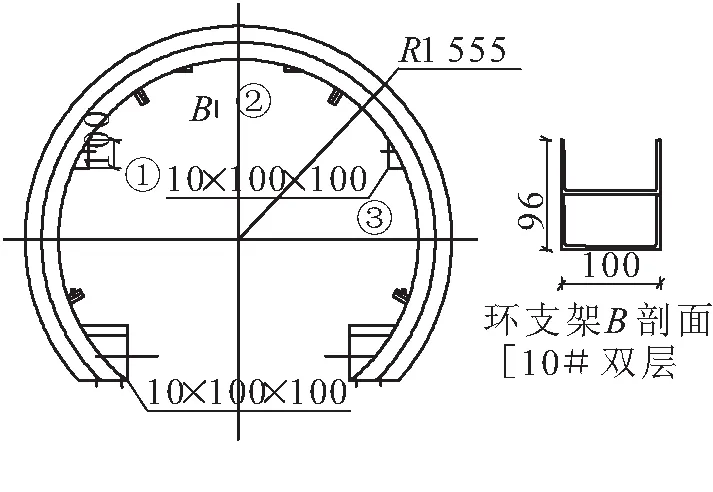

5.1 支撑拱架制作

(1)下半部分支撑拱架:采用10#槽钢与∅48 mm钢管作为支撑骨架,厚度20 mm钢板作为面板制作组成。拱架外轮廓结构均为槽钢,弧形槽钢、弧形钢管外钢板面板按钢管底部往上0.9 m弧形制作,且弧形钢管外钢板贴泡沫板。

弧形槽钢制作完成,再按往上0.9 m处尺寸制作水平槽钢。水平槽钢制作完成后,通过0.1 m×0.2 m×0.01 m钢板将其固定于下部槽钢之上。固定完成后,再根据上下槽钢间距,采用7根∅48 mm钢管进行加工,并焊接于上下槽钢内进行支撑。

为保证上部支撑安装时能快速、及时完成,对下半部分主体支撑制作后,需采用∅48 mm钢管按图12所示制作上半部分支撑结构,并焊接于已完成下半部支撑拱架上(2个拱架为一组)。

(2)上半部分支撑拱架:为防钢管变形措施主要部分,采用带肋面板、支撑拱架两个部分组合而成。

面板外形同上半设计外形,面板材料选用厚度4 mm的Q235b钢板。面板后设背肋,背肋高51 mm,“十”字型纵横交错布置,材质同为厚度4 mm的Q235b钢板,每个断面共6块,每块弧长0.8 m,宽1.0 m。

支撑拱架为弧形拱架,拱架材料为10#槽钢、10 mm连接钢板,材质均为Q235b。如图13所示。

图13 防钢管变形支撑拱架拱部结构(单位:mm)

同时考虑与下半部分支撑拱架预留钢管及时连接且利于安装、搭设,拱架在按上述方法制作完成后,需在相应位置事先安装∅48 mm钢管。

5.2 支撑拱架安装

支撑拱架制作完成后,事先放置于计划浇筑段外侧。若钢内衬自密实混凝土浇筑过程中相关监测数据超限,即按照先安装下半部分、再安装上半部分的顺序对钢管内支撑进行安装。上半部分安装时,钢面板左右两侧同步进行,面板搭设一段即安装一段钢支撑架,并且2 m一道安装剪刀撑。安装过程中,保持混凝土处于停止浇筑状态。

后续混凝土浇筑时,需待全部支撑安装完成且被支撑段混凝土达到初凝后,方可继续浇筑。后续继续浇筑过程中,通过在支架拱顶、两侧悬挂垂球的办法对支撑拱架体系进行监测。

支撑拆除时,需在被支撑段混凝土浇筑完成且全部终凝后,方可对支撑进行拆除。

6 结束语

北京市南水北调配套工程河西支线工程浅埋暗挖段内衬钢管结构外自密实混凝土浇筑施工,采用相应的技术措施,优质高效完成了施工任务。有以下经验可供借鉴:

(1)混凝土浇筑过程中,派专人使用橡胶锤由钢管内侧往外侧,沿钢管纵向和环向轻击钢管,可验证混凝土的流动和充填情况。

(2)为防止钢内衬自密实混凝土浇筑过程中钢管发生变形,采取变形监测设备,对混凝土浇筑过程的钢管变形情况进行全程监测。

(3)当钢管变形监测值超限时,防钢管变形措施采用具有搬运便捷、能分节组装的支撑拱架对钢管进行支撑。