基于有限元法的刮板输送机中部槽结构优化与应用

范伟源,王温栋

(西安航空职业技术学院,陕西 西安 710089)

我国是煤矿生产大国和消耗大国,每年都会生产和使用大量的煤炭资源。根据相关统计数据表明,我国每年生产的煤炭资源占全球煤炭资源的45%左右[1]。但是在煤矿开采技术水平上,我国与西方发达国家相比较仍然存在一定差距,尤其是在煤矿开采装备方面,国产煤矿开采装备使用量相对较少[2]。刮板输送机是煤矿开采中非常重要的运输装备,开采得到的煤矿物料需要通过刮板输送机进行输送[3]。中部槽结构是与煤矿物料直接接触的结构件,工作时与物料发生紧密接触并产生摩擦[4],在长时间重载荷摩擦作用力下,中部槽结构容易出现严重磨损行为,最终失效。如何提升刮板输送机中部槽结构的使用寿命是煤矿领域需要解决的关键问题[5]。针对该问题,本文利用有限元方法对刮板输送机中部槽结构的摩擦磨损行为进行分析,并对其结构进行优化改进,以提升结构的抗磨损性能。将优化后的中部槽结构应用到刮板输送机工程实践中,测试发现效果良好,为煤矿企业创造了良好的经济效益。

1 刮板输送机中部槽结构

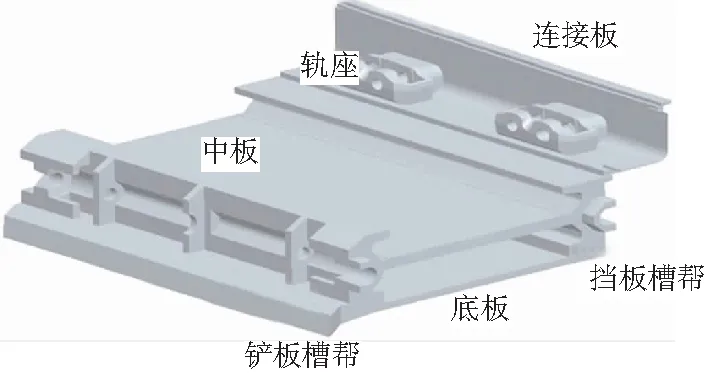

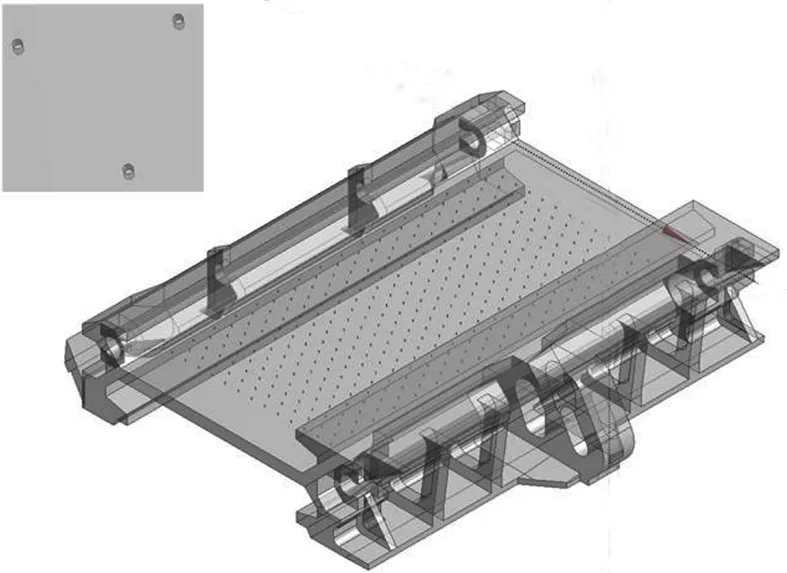

本文主要以SGZ1000×3×1000型刮板输送机为例进行研究[6]。从整体结构来看,刮板输送机主要由主动链轮、从动链轮、刮板链条、张紧装置、中部槽等构成[7]。电机输出的动力经过减速器后,输送到主动链轮中,通过链传动驱动刮板链条发生运动。链条又与中部槽结构连接,带动中部槽结构运动。煤矿物料装载在中部槽上,实现物料的运输。可以看出,中部槽结构是比较重要的承载结构件,工作时不仅需要承受来自物料的重力和摩擦力,还需要承受链条的驱动力。刮板输送机中部槽典型结构如图1所示。由图1可知,中部槽主要由中板、底板、挡板槽帮、和铲板槽帮、连接板和轨座等部分构成。

图1 刮板输送机中部槽主要结构Fig.1 Main structure of middle trough of scraper conveyor

槽帮主要起到支承作用,是重要的承力结构,通常采用铸造工艺加工,要求具有一定的强度和刚度,其质量占据整个中部槽结构的40%左右。中板上面需要装载煤矿物料,同时也要承受刮板链的重力,在上述作用力的影响下,中板产生明显的摩擦,使得中板表面出现明显的磨损现象。底板的作用是对回程刮板链进行支承。以上结构主要通过焊接方式进行装配。

实践过程中,由于中板结构需要承受明显的摩擦力,所以其使用寿命不是很长,容易出现故障,不利于刮板输送机的连续可靠运行。基于此,有必要对中部槽中板结构的摩擦磨损现象进行研究,在此基础上提出优化改进措施,以改善中板结构的磨损问题,延长零部件的使用寿命,为刮板输送机的运行稳定性奠定坚实的基础。

2 中部槽有限元模型的建立

2.1 三维模型的构建

中部槽结构是刮板输送机中非常重要的承力结构件,不同型号的刮板输送机使用的中部槽结构大体相同,但是细节部位存在一定的差异。以SGZ1000×3×1000型刮板输送机中使用的中部槽结构实际尺寸建立三维几何模型,使用UG软件。考虑到是对中部槽结构的摩擦磨损行为进行研究,而摩擦磨损是高度的非线性求解问题,计算时特别容易出现不收敛的现象。为简化计算过程,将中部槽结构中对计算结果影响不明显的部位进行简化处理,比如倒角、倒圆、小孔洞等。通过模型简化可以加快计算时的收敛速度,但对计算结果精度不会产生明显的影响。

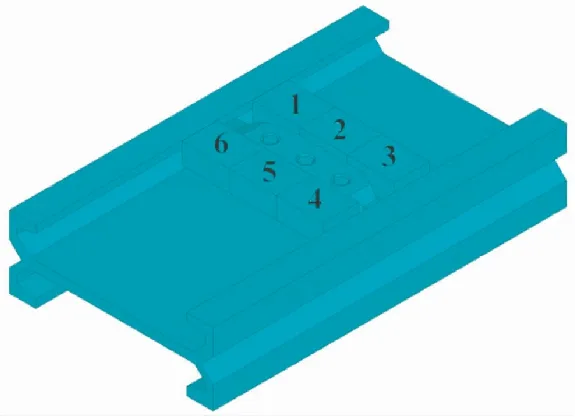

利用6个方块模拟煤矿物料,可以在方块上施加不同的载荷以模拟物料的不均匀分布情况,研究载荷不均匀对摩擦磨损问题的影响,如图2所示。

图2 刮板输送机中部槽结构有限元模型Fig.2 Finite element model of middle trough structure of scraper conveyor

2.2 有限元模型的建立

在UG软件中建立三维模型后导出为IGS通用格式,再导入到ANSYS软件中进行后续的网格划分、材料属性定义、载荷定义等。

(1)网格划分。网格划分环节对有限元模型的计算过程和结果精度均有重要的影响,需要重点考虑网格单元的类型及网格单元尺寸[8]。本模型中选用六面体单元作为网格类型,网格尺寸方面根据软件自动进行设置。最终划分得到的网格单元和节点数量分别为13 546和15 432个。

(2)材料定义。正确设置材料属性是确保模型计算结果准确性的基础和前提。本模型涉及2种材料属性,分别为中部槽中板结构材料属性和煤矿物料材料属性。其中中部槽中板结构采用16Mn2材料生产加工制作,对应的密度为7 800 kg/m3、弹性模量为2.12×1012Pa、泊松比为0.31;煤矿物料的密度为2 600 kg/m3、弹性模量为2.00×1010Pa、泊松比为0.35。

(3)施加载荷。由于煤矿井下工作环境较为复杂,煤矿物料在刮板输送机中的分布也比较复杂。为了更好地反映刮板输送机的实际情况,研究模拟了2种工况条件下中部槽的模型情况,分别为沿程分布不均和横向局部堆积。在沿程分布不均条件下,4—6号煤块载荷设置为P,1—3号煤块载荷设置为1.6P;在横向局部堆积条件下,将1号和5号煤块载荷设置为1.6P,其他煤矿载荷设置为P。

3 中部槽结构的摩擦接触结果分析

3.1 结果分析与讨论

(1)中板的应力分布情况。为不同工况条件下中部槽中板部位的应力分布如图3所示。由图3可知,在沿程分布不均和横向局部堆积两种工况条件下,中板结构的应力分布规律基本相同,不同位置的应力值呈现出很大的不均匀性,中板的中间区域应力相对较大,与中间部位距离越远则应力越小。但是在中板的两侧边缘部位也出现了明显的应力集中现象。煤矿物料横向局部堆积的条件下,中板中部区域的应力值在458~687 kPa范围内,应力的最大值为687.939 kPa。在煤矿物料沿程分布不均的条件下,载荷分布越大的部位,中板的应力值越大,最大应力值出现在2号煤块区域,为668.749 kPa。

图3 不同工况时中部槽中板的应力分布云图Fig.3 Stress distribution cloud diagram of the plate in the middle groove under different working conditions

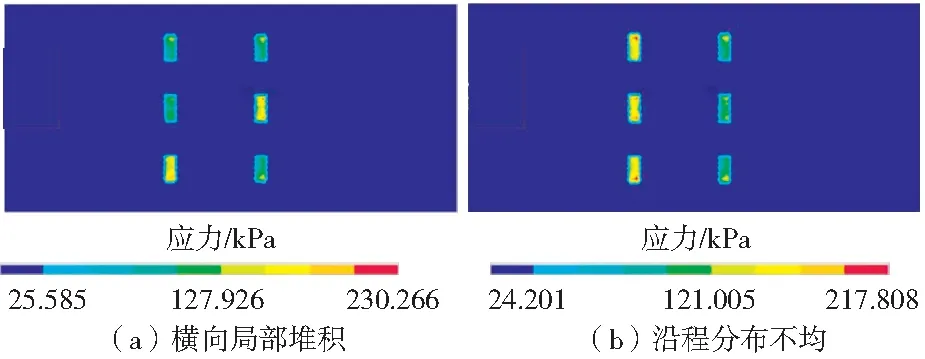

(2)中板的接触应力分布情况。不同工况条件下中部槽中板部位的接触应力分布云图如图4所示。由于接触应力描述的是煤矿物料与中板发生接触时产生的应力,因此图中只显示了煤块与中板接触部位的应力情况。由图4可知,接触应力与煤矿所受力呈正比。在煤矿物料横向局部堆积的条件下,1号和5号煤矿对应的接触应力较大,且最大接触应力出现在位于中间的5号煤块,最大接触应力值为230.266 kPa,其他煤块对应的接触应力相对较小。在煤矿物料沿程分布不均的条件下,1号、2号、3号煤块对应的接触应力较大,4号、5号、6号煤块对应的接触应力相对较小,且位于中间部位的2号煤块的基础应力最大,最大接触应力值为217.808 kPa。

图4 不同工况时中部槽中板的接触应力分布云图Fig.4 Contours of contact stress distribution of the plate in the middle groove under different working conditions

3.2 存在的问题分析

基于以上分析可以看出,刮板输送机在不同的工况条件下运行时,整体的受力存在很大的不均匀性,应力和接触应力更多地集中在中板结构上。并且中板结构中,处于宽度中间部位以及边缘部位出现了明显的应力集中现象,尤其是在中间部位的应力集中现象更加明显。已有的理论和实践经验均表明,2个物体发生接触并产生相对运动时,局部应力集中现象会迅速加剧该部位的磨损。中板结构中部位置和边缘位置出现的应力集中现象,说明这2个位置特别容易产生摩擦磨损问题,加剧终板结构的损坏。在横向局部堆积和沿程分布不均2种条件下,煤块和中板之间的接触应力出现了明显的差异,煤块质量越大,则接触应力越大。接触应力的不均匀分布会进一步加剧中板磨损。

实践过程中,中部槽结构中板的中间部位和边缘部位特别容易出现磨损现象,这与本文的模拟研究结果相同,说明了本文所建立模型的正确性[9]。鉴于以上实际情况,有必要对中板结构进行优化改进,以提升中板的耐磨性,延长中部槽结构的使用寿命,为刮板输送机的长时间可靠稳定运行奠定坚实的基础。

4 中部槽结构的优化改进与应用

4.1 优化改进

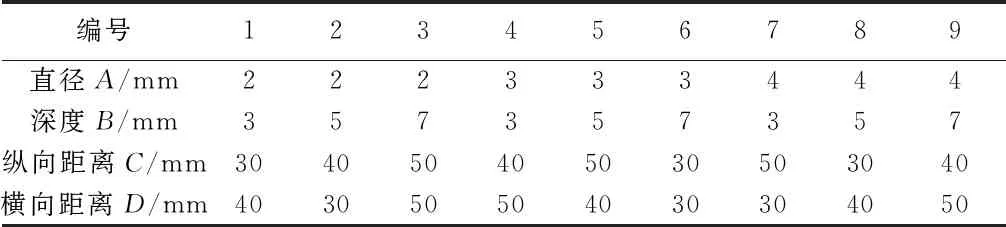

(1)优化改进思路。已有的理论和实践经验表明,相互摩擦的界面如果存在凹坑,可以在一定程度上降低接触面的摩擦磨损现象[10]。出现这种情况的原因可以归结为3个方面:①凹坑内会存储空气,接触面在相互运动时导致凹坑内的压强增大,形成一定负压,降低接触面之间的压力;②凹坑内部空间可以储存硬质颗粒,避免硬质颗粒在接触面之间造成磨粒磨损;③在加工凹坑时会导致凹坑周围材料的硬度增加,提升附近材料的耐磨性。根据该思路,拟在中部槽中板表面设置圆形凹坑,以提升中板结构的耐磨性。板材表面凹坑的形态及其分布情况会对其耐磨性产生一定的影响,为了得到最优的凹坑数据,共设置了4个变量,分别为直径A、深度B、纵向距离C、横向距离D。其中,A在2~4 mm范围内间隔1 mm取值,B在3~7 mm范围内间隔2 mm取值,C、D在30~50 mm范围内间隔10 mm取值。根据正交实验的基本思想,共列出了9组实验方案,优化对比实验方案见表1。

表1 优化对比实验方案Tab.1 Optimize the comparison experiment plan

基于以上结构参数,同样利用UG和ANSYS软件建立中部槽结构的有限元模型并开展模拟分析工作,提取中部槽中板的应力分布情况以及接触应力分布情况。对不同实验方案结果进行对比研究,获得最优的凹坑结构参数。需要说明的是,工况条件全部设置为沿程不均匀分布。中部槽中板表面凹坑形状及分布如图5所示。

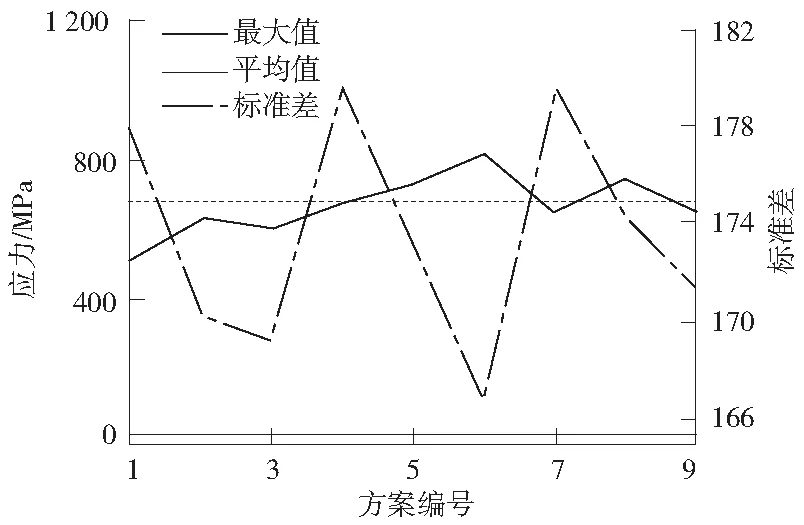

(2)中板应力分布比较。9组实验方案中中部槽中板结构应力最大值、平均值及其标准差的比较如图6所示,图6中,虚线所示为优化前中板的应力最大值。凹坑的结构参数对中板结构表面的应力分布影响情况比较复杂,9组实验方案对应的最大应力值和平均应力值并没有表现出很明显的规律。考虑到最大应力值对磨损影响较大,本文主要以最大应力值进行比较分析。可以看出,第1、第2、第3、第7、第9组实验的最大应力值比优化前要小,但只有第1、第3组的减小幅度比较明显,第2、第7、第9组的减小幅度不明显,其他组实验反而比优化前的最大应力值要大,不可取。基于以上分析可以看出,从中板最大应力值角度出发,第1组实验方案为最优方案、其次为第3组实验方案,其他实验方案不可取。

图5 中部槽中板表面凹坑形状及分布Fig.5 Shape and distribution of pits on surface of middle plate in middle groove

图6 不同实验方案中板应力分布比较Fig.6 Comparison of plate stress distribution in different experimental schemes

(3)中板接触应力分布比较。9组实验方案中中部槽中板结构接触应力最大值、平均值及其标准差的比较如图7所示,图7中虚线所示为优化前中板的接触应力最大值。凹坑的结构参数对中板结构表面的接触应力分布影响情况同样非常复杂,没有表现出很明显的规律。由于接触应力最大值可以更好地描述中板结构的磨损情况,因此同样以接触应力最大值为标准开展比较分析工作。可以看出,第3、第4、第5组实验的最大接触应力值比优化前要小,其他组实验方案的最大接触应力值比优化前要大,或者降低程度不明显,均不可取。基于以上分析可以看出,从中板最大接触应力值角度出发,第3组实验方案为最优方案、后续依次为第4组和第5组实验方案,其他实验方案不可取。

图7 不同实验方案中板接触应力分布比较Fig.7 Comparison of plate contact stress distribution in different experimental schemes

综合中部槽中板结构应力和接触应力的比较结果,最终确定第3组实验为最优方案。在相同工况条件下,与优化前相比较,中板结构的最大应力和最大接触应力分别降低了10.17%和7.51%。最大应力和接触应力的降低,可有效缓解中部槽中板结构的摩擦磨损问题,提升该结构的使用寿命。

4.2 应用效果评估

对于刮板输送机而言,中部槽结构是使用量较多的零部件,且在实践应用过程中,中部槽结构特别容易出现故障,最显著的就是磨损,中部槽结构的使用寿命对刮板输送机的使用寿命有直接影响。为了检验中部槽结构的优化改进效果,将优化改进后的结构应用到SGZ1000×3×1000型刮板输送机中,对中板结构的磨损情况进行了统计分析,刮板输送机投入使用后共计运输600多万t煤矿物料。由于煤矿实际工作环境复杂,不同中部槽中板结构的磨损情况存在一定程度差异,将所有中部槽中板结构的磨损程度划分成为3类,分别为重度、中度和轻度,在3种程度的中部槽中分别选取2个进行测量,共计测量了6个中部槽结构。需要测量中板结构左边、右边和中间部位的磨损情况,其中中板的原始厚度为40 mm,6个中部槽中板结构不同部位的磨损情况如图8所示。由图8可知,中板结构左边、右边和中间部位的磨损量分别在2.2~4.7、2.8~4.7、4.0~6.6 mm内,平均值分别为3.6、3.6、4.9 mm。实际执行中,要求中部槽中板结构的磨损量不得超过原始厚度的1/3。按照以上统计结果,中部槽结构可以运输的煤矿物料质量超过了2 000万t。优化改进前中部槽结构可以运输的煤矿物料质量约为1 500万t,通过对中板结构进行优化改进中部槽结构的使用寿命提升了25%左,达到了预期效果,为煤矿企业创造了良好的经济效益,具有很大的推广应用价值。

图8 优化后中板结构的磨损量统计结果Fig.8 Statistical results of wear volume of optimized middle plate structure

5 结论

以SGZ1000×3×1000型刮板输送机中部槽结构为研究对象,对摩擦磨损行为进行了模拟分析,并开展了优化改进工作。

(1)利用UG和ANSYS软件建立了中部槽结构的接触摩擦有限元模型,分析了中板部位的应力分布和接触应力分布情况,发现局部应力集中现象是导致中板容易产生磨损问题的主要原因。

(2)通过在中板表面设置凹坑来降低摩擦磨损现象,并对凹坑的结构参数及其排布距离进行了优化设计。最终确定凹坑直径、深度、纵向距离和横向距离分别为2、7、50、50 mm。

(3)将优化改进后的中部槽结构应用到刮板输送机工程实践中,并对其实际运行效果进行了测试,发现中部槽结构的使用寿命与优化前相比,提升了25%左右,经济效益显著。

参考文献(References):

[1] 童健活.煤炭清洁高效利用的探索与发现[J].能源与环保,2021,43(1):70-73,78.

Tong Jianhuo.Exploration and discovery of clean and efficient utilization of coal[J].China Energy and Environmental Protection,2021,43(1):70-73,78.

[2] 魏如愿.煤矿机械电气设备自动化调试技术研究[J].能源与环保,2018,40(7):182-185,188.

Wei Ruyuan.Research on automatic debugging technology of coal mine machinery and electrical equipment[J].China Energy and Environmental Protection,2018,40(7):182-185,188.

[3] 王长建,牛永寿,闫循强.综采工作面刮板输送机全封闭防尘、防护装置的应用[J].能源与环保,2020,42(9):185-187.

Wang Changjian,Niu Yongshou,Yan Xunqiang.Application of fully enclosed dustproof and protective device for scraper conveyor in fully-mechanized working face[J].China Energy and Environmental Protection,2020,42(9):185-187.

[4] 白志光.刮板输送机中部槽磨损分析[J].机械管理开发,2020,35(11):109-111.

Bai Zhiguang.Wear analysis of middle slot of scraper conveyor[J].Mechanical Management and Development,2020,35(11):109-111.

[5] 王志娜.刮板输送机中部槽耐磨技术[J].煤矿机械,2017,38(4):101-103.

Wang Zhina.Scraper conveyor in central trough wear-resisting technology[J].Coal Mine Machinery,2017,38(4):101-103.

[6] 祁灵通.SGZ1000/2000刮板机的优化设计[J].机械工程与自动化,2021(1):102-103,105.

Qi Lingtong.Optimization design of SGZ1000/2000 scraper[J].Mechanical Engineering & Automation,2021(1):102-103,105.

[7] 陈岩.SGZ1000/2000型变频式刮板输送机的应用及常见故障分析[J].机械管理开发,2020,35(11):308-309.

Chen Yan.Application and common fault analysis of SGZ1000/2000 variable frequency scraper conveyor[J].Mechanical Management and Development,2020,35(11):308-309.

[8] 许翠华.煤层气车载钻机桅杆设计及分析[J].能源与环保,2017,39(12):84-87.

Xu Cuihua.Analysis and design on CBM mobile drilling rig′s mast[J].China Energy and Environmental Protection,2017,39(12):84-87

[9] 李云峰,李云聪.矿用刮板输送机中部槽磨损的离散元法分析与研究[J].矿业研究与开发,2021,41(1):169-173.

Li Yunfeng,Li Yuncong.Discrete element analysis and research on the abrasion of the middle groove in scraper conveyor[J].Mining Research and Development,2021,41(1):169-173.

[10] 裴赟钢.刮板输送机中部槽疲劳与磨损分析[J].山西焦煤科技,2018,42(3):19-22.

Pei Yungang.Analysis on fatigue and wear in middle slot of scraper conveyor[J].Shanxi Coking Coal Science & Technology,2018,42(3):19-22.