煤矿智能管控平台业务流程建设及其监控平台设计

李 进,高 琪

(河南能源化工集团 永煤公司车集煤矿,河南 永城 476600)

“智能矿山安全生产管控平台”是车集煤矿安全生产管控平台各业务板块生产运营管理信息化建设的规划设计及总体指导框架,是生产运营管理相关子系统及其内部各要素之间有效组合运行的动力机制、建设机制和发展机制的模型化设定,以保证平台及系统功能统一规划、相互协调、结构一致、资源共享、标准规范。平台提供生产、经营、管理、模块化分析的整体框架,对内提供统一、面向应用的总线接口以及面向第三方应用的控件调用接口,实现子系统应用的统一数据调用和服务;对外提供基于插件式的子系统功能模块集成,能够实现子系统的统一集成和发布、展示;平台框架的核心模块可结合车集煤矿的管理需求,定制各子系统共享的基本业务模块,降低子系统集成的复杂程度。管控平台结合生产、管理的模式,在子系统应用层面划分为智能管调中心、矿山安全中心、运营管理中心、自动化控制中心等应用中心,实现相关联子系统间的数据深层分析和综合利用。平台决策分析模块可根据管理需要,定制分析模式,提供基于各生产中心以及全矿井数据的综合分析利用,为决策提供参考依据[1-4]。

1 管控平台业务流程建设

1.1 核心业务架构

智能矿山业务架构是在统一的标准与规范及安全运维保障体系下,按分层设计模式,分为设备层、控制层、生产执行层、经营管理层与决策层5个层次。此次建设的主体内容为L2、L3、L4、L5层相关内容。具体层次结构如图1所示。

图1 核心业务架构Fig.1 Core business structure

设备层、控制层、生产执行层是智能化矿井建设的主要内容。智能管控平台由生产执行及生产管理、调度管理、机电管理、“一通三防”、综合分析、应急救援等业务模块构成,系统涵盖了煤炭采、掘、机、运、通各个环节,是一体化管理信息系统,并实现了和经营管理、控制监测等信息系统的数据互联。

1.2 业务网流程建设

针对煤矿运营主业务流程开展梳理与建设工作,煤矿智能管控平台业务流程建设包括安全风险分级管控、隐患排查治理、采煤、掘进、机电运输、地测防治水、“一通三防”、职业病危害防治、应急管理、调度、环境保护等。本文重点分析安全风险分级管控、隐患排查治理业务流程建设。

1.2.1 安全风险分级管控

安全风险分级管控需要对矿井单位风险辨识管控情况进行汇总监管,把控各单位各类风险点和管控情况,重点针对矿井重大风险管控落实情况进行定期检查,预防重大事故发生。对安全风险评估报告、制度文件进行系统管理,在线查看,方便用户;对风险进行分专业统计,对红橙黄蓝四色等级在饼状图中统计,查看各级别风险比例;在一张图中对所有风险进行四色标定,方便用户查看风险位置以及风险详情;重大风险划定风险区域,设置区域人数上限,关联人员定位系统,区域人员超限报警;跟踪检查风险管控措施落实情况,在系统中进行更新。安全风险分级管控流程如图2所示。

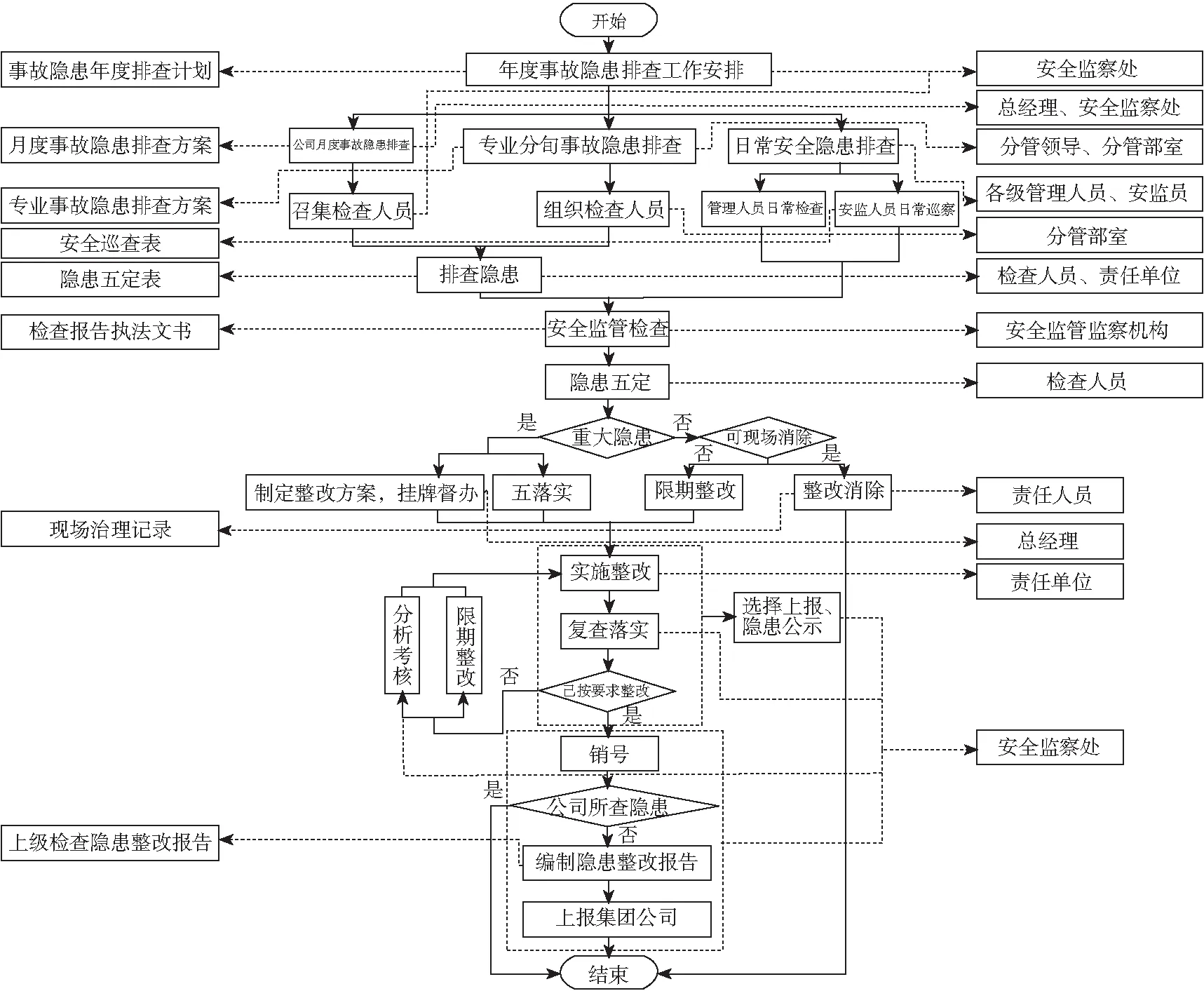

1.2.2 隐患排查治理

隐患排查流程主要是对隐患排查治理工作的描述,其内容包括各部门对隐患的排查“五定”,系统分级管理,对隐患整改检查落实,对责任人进行考核等。井上下发现隐患需要手动记录,升井或检查结束后录入系统。现场排查出来的隐患可直接使用移动终端智能巡检系统实时录入,并进行“五定”,方便隐患信息的及时传递。隐患整改落实情况同样可以在井下上传到系统中,提高隐患排查治理效率;隐患信息在系统中进行分类统计,用户可以随时查看隐患排查治理情况,解决了书面文件统计、查询的困难;隐患分级管理,重大隐患A类、重大隐患B类、一般隐患C类、一般隐患D类,一般隐患中可现场整改的当班整改,登录系统记录,不可现场整改的指定整改人限期整改;在一张图标定隐患位置,并展示隐患详细信息。隐患排查治理流程如图3所示。

图2 安全风险分级管控业务流程Fig.2 Security risk hierarchical management and control business process

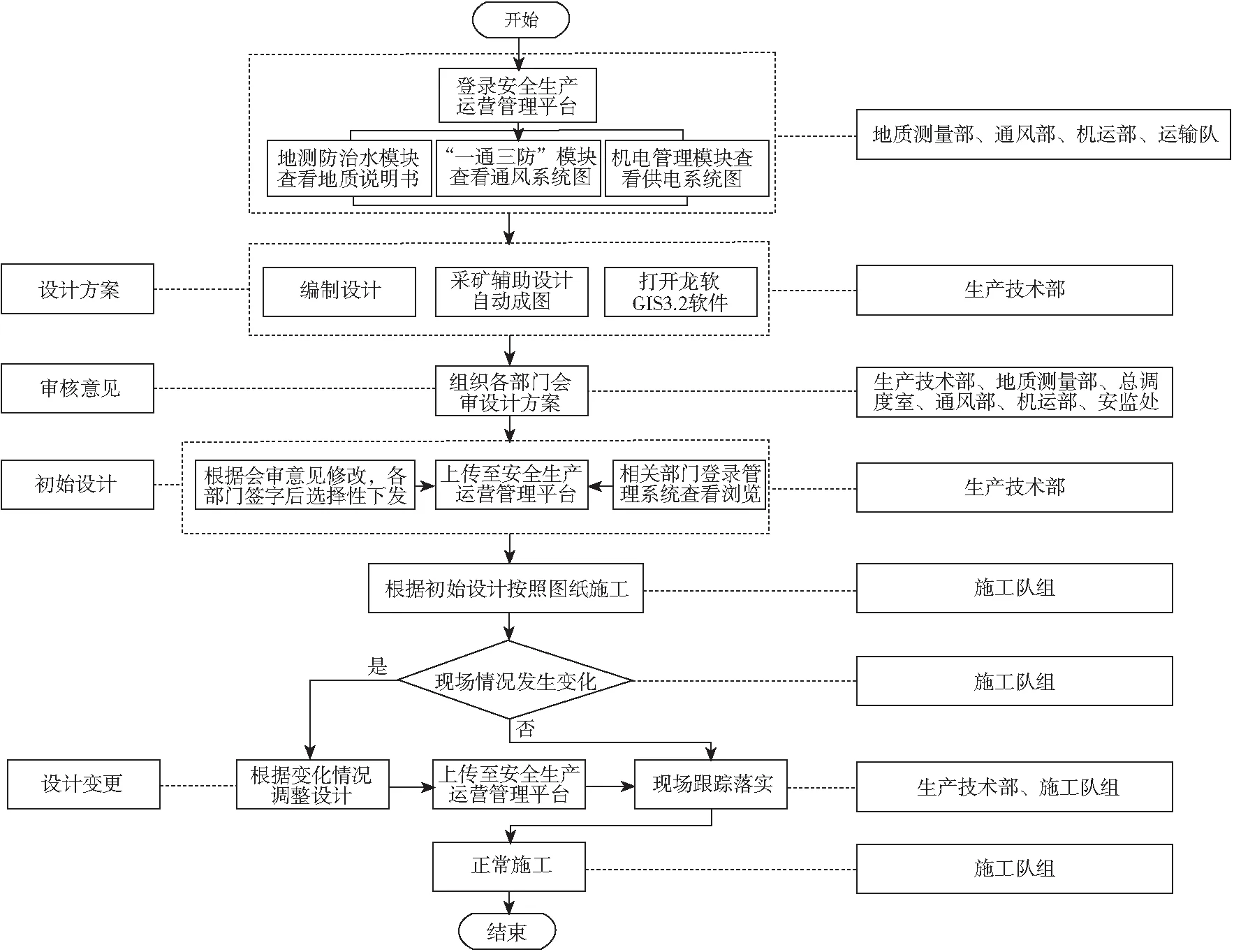

1.2.3 掘进

掘进专业主要负责巷道开掘业务,包含对掘进作业规程及技术措施的编制、巷道变形量观测、月度的技术例会、掘进专业隐患排查及安全生产标准化检查等内容,对其进行周期检查、自动预警报警。

可直接登录安全生产运营管理平台查看地质说明书、通风系统图及供电系统图等相关资料,更方便进行资料查看,提高资料查找搜集的效率。进行设计时,可使用龙软GIS软件,自动生成巷道断面图、交叉点及车场、煤仓等图形,提高设计效率;设计图修改确定后上传至安全生产运营管理平台,共享给各使用单位,减少图纸打印及晒图等工作。流程如图4所示。

图3 隐患排查治理业务流程Fig.3 Hidden danger investigation and governance business process

2 智能监控平台设计

2.1 主要特性

系统利用工业数据集成平台整合供电、胶带系统、水泵系统等全矿所有安全生产相关子系统的数据。经整合后数据可直接在可视化应用门户中进行实时显示与报警,以实现对全矿安全生产工况的实时监控与掌握;同时还可将安全生产相关数据存储在实时数据库及关系型数据库中,建设全矿统一的安全生产综合数据库,以实现对全矿安全生产历史状况的查询与分析[5-7]。

智能监控平台以“安全监控实时化,过程控制自动化”为目标,基于“工业以太环网+现场总线+无线”技术,利用多种软硬件接口(OPC UA、驱动、数据库、平面文件、DDE/NETDDE、PLC、子网等),构建全矿井统一、稳定、高效的集控平台,以原煤生产为主线,对 “采、掘、机、运、通、洗”等主要安全生产环节,进行多要素全流程的集中、协同、优化控制与智能运行,主要功能包括安全监测、目标定位、融合通信、生产过程自动控制等。

智能监控选用国际知名大型组态软件与定制开发相结合模式进行建设,数据采集原则上从井下PLC、分站、读卡器、智能仪表等硬件设备统一采集,数据统一存储,多系统协同控制,界面按需组态。平台软件功能应符合相关国家标准与行业规范。

应根据行业实际情况结合行业发展趋势,提出一套科学、先进、可靠、实用的解决方案。智能监控平台如图5所示。

智能监控平台软件具有如下特点:统一通信与协作,软件系统架构透明化,对所有的数据标签、数据模型以及画面有一个统一的索引,统一的管理数据发布,使用通用接口发布数据(HTML/XML/COM/DCOM),灵活的系统结构,每个子系统都可独立工作,结合在一起就是一个高度的集成方案,更高效的系统组态,所有功能在系统范围内可共享,系统维护成本较低,只需在一点进行维护,更改在全系统内自动生效,提供与矿井其他系统的集成接口,为控制系统及生产管理系统提供核心服务。在网络场地均能在浏览器下使用,能够对各机电子系统的模拟流程图进行动态显示,能够对传感器及其他变量的趋势跟踪和历史进行显示,能够对传感器及其他变量列表进行显示,能够对日志跟踪和历史数据进行显示,能够对基本运行信息进行统计并提供相关报表。

图4 掘进业务流程Fig.4 Tunneling business process

图5 自动化监控平台示意Fig.5 Automated monitoring platform schematic

针对不同用户的需求进行用户登录管理分类,显示不同用户需求的内容。系统软件平台不仅是对所接入系统的信息综合,更关键地能够把数据分类、共享、加工、挖掘建立有效的管理系统,为管理者决策提供依据,实现管控一体化。

2.2 平台组态软件配置

此次组态软件平台设计使用的数据采集服务器基于冗余架构,数据采集服务器软件完全支持冗余架构体系。数据采集的实时I/O点数按照无限点配置。数据采集系统完成对煤矿各生产和安全系统实现原始数据的采集,同时构架数据存储与支撑平台,由实时、历史数据库存储煤矿各生产和安全系统过程数据;建立关系数据库,关系数据库的数据来源有实时、历史数据库(数据经过精度降低、过滤)与煤矿各生产和安全系统一些设备初始资料数据。系统架构考虑了系统的先进性、良好的扩展性、监控系统的可实施性,在整个数据采集系统中采用GE IFIX,并配备独立的Proficy Historian为历史数据库,使车集煤矿综合自动化系统从开工开始就具备海量历史数据存储和查询分析的能力,并为日后信息管理和调度系统的建设提供完整的数据系统。实现系统的无缝集成,以减少接口数量,解决数据传递瓶颈,降低系统集成成本、升级成本、维护成本等。

系统平台配置功能组件:①配置2套冗余IFix数据采集组件,互为冗余,负责车集煤矿各个监测监控子系统的连接,连接各种不同数据。②配置6套IFix iClient客户端组件,实时操作员监控站24 h在线运行,监视各个安全、生产设备的情况和信息,实现远程控制。③配置4套IFix工程师站组件,进行各种开发、配置、系统管理功能,在矿井生产工作面变化时动态增删各种数据信息到系统中,修改监控流程画面。④配置1套Proficy Historian组件,核心实时历史数据存储平台。历史数据库将负责收集来自生产现场和中控系统的生产数据,设置在中控室I/O数采服务器上的iHistorian Collector 采集并发送的数据,一方面在实时历史数据库存储以供历史趋势分析,另一方面它将完成对煤矿综合自动化应用服务器中设置的生产事件模型进行触发,为各种办公自动化外部应用提供全面支持。Proficy Historian将高速采集所有生产过程数据,以螺旋门技术的高效数据压缩功能完成数据的强力压缩。⑤配置1套关系数据库组件,实时监控软件平台基于实时数据库。底层数据存储于实时数据库,上层管理数据存储于关系数据库。规划实现实时数据库和关系数据库的数据共享,才能使工业控制网的生产数据及时整合到管理网,进行统计、分析处理,成为生产管理和经营决策的依据。⑥配置1套WebSpace组件,Web发布平台将生产数据实时发布到管理网,管理者根据权限的规定可以通过浏览器看到相应的流程数据和画面。Web服务器与数据服务器都在控制网内,Web服务器通过防火墙与管理网连接,Web服务器对管理网进行自动化系统的各项数据的发布。⑦冗余的SCADA服务器系统:iFIX Plus SCADA Dev Unlimited Server Ver,iFIX Optn:SCADA Synchronization冗余组件。⑧工程师站iFIX iClient Development Ver。⑨操作员站iFIX iClient Runtime Ver。⑩Web发布软件(30用户并发)iFIX WebSpace 30 Additional Users,历史数据库Historian Enterprise Server 30000 Points,采集驱动软件IGS OPC Server。

3 智能监控平台主要功能

(1)信息的综合功能。将需接入的各子系统信息通过标准的数据交换方式与智能监控中心进行数据存取,并将各子系统的信息进行综合处理。矿井智能监控平台负责将实时、历史及综合分析后的信息提供给系统中的用户。要求网络功能满足矿井需求,具有良好的可靠性、兼容性、扩容性,支持C/S、B/S模式。

(2)Web浏览功能。可将各子系统显示的各类实时动态图形(符合要求的)转换为HTML或XML,供用户通过IE浏览。

(3)数据系统分级管理。设定不同权限,实现安全监测信息、设备运行信息及其他信息分类显示。

(4)实时报警、故障记录。为用户提供各类监测系统的实时报警信息,包括超限报警、开关报警、系统设备的故障记录。

(5)完整的事件记录。对涉及系统配置操作、对子系统实施控制的操作及其他重要操作都进行记录,包括操作时间、操作者、操作码及描述、节点名等,为系统的事故追查及重演提供重要信息。

(6)扩展功能。采用标准的数据接口采集各子系统数据,保证采集数据的准确性,接口数据具有实时性与可扩展性。选用硬件设备和软件留有一定的容量,方便扩展满足将来矿井的需求。系统平台建设成为开放式平台,以便将来其他管理系统接入。

(7)系统安全性。系统抗干扰能力强、容错性好,具有优良的安全验证体系,支持数据备份,保证系统安全可靠。网页的访问必须通过口令,没有授权的用户不能查阅。

(8)故障报警分析统计。系统自动统计出昨日、当日、当前的报警故障个数,并可点击查看相应信息,可按子系统、类别、等级、日期段等条件查询和统计历史报警或故障信息。

(9)综合查询。系统可以查询任何系统中设备的开停情况,如开启时间、次数等,可查看累计量的信息及统计图表,还可查看系统的网络故障信息,方便用户管理。

(10)历史曲线。选择日期查看某测点历史数据的曲线,在曲线的值坐标上可以自定义刻度。

(11)故障报警分析。当系统出现故障和报警时会自动弹出窗口或报警条,根据用户自定义的等级严重性排序,并提供报警。

(12)融合功能。实现多系统融合信息集成联动功能,实现多系统联动控制。

4 智能监控平台接入系统

目前综合智能监控平台建设和整合接入有33个监控子系统(后期根据要求会继续增加),智能监控平台接入系统见表1。

表1 智能监控平台接入系统Tab.1 Intelligent monitoring platform access system

5 智能联动平台

5.1 总体设计

系统间联动包括人员位置监测系统、安全监测监控系统、生产自动化子系统、通风系统、压风系统、排水系统、通信系统、视频监控系统、大屏幕显示系统、电力监控系统等。

(1)跨业务联动。智能联动平台系统集成了井上下所有的安全、生产、通信、动态目标类系统,实现了数据融合,同时向数据中心发送所有数据。该联动设计打破了子系统之间的壁垒,实现了关联系统的联动与协同。

(2)超限值联动。以安全监测监控系统数据为核心,实现电力监控系统、巷道胶带、采煤机、主胶带系统、视频监控系统、应急广播、调度通信以及人员位置监测等系统间的联动。当工作面、掘进面等环境监测数据超限时,系统依据设定的阈值对相应区域的馈电开关进行远程分闸或合闸,对区域内人员进行短信、广播等通知。同时系统能够自动弹出相关超限地点视频画面。

(3)自动与手动。系统应能提供自动与手动联动的设置。在联动流程中,系统能根据联动条件自动联动,也可以进行人为的系统联动干预(手动联动)。如在环境监测系统的数据有超限或设备故障时,操作员可根据各种系统数据所反映的现场情况,进行人为的系统控制干预(手动控制)。

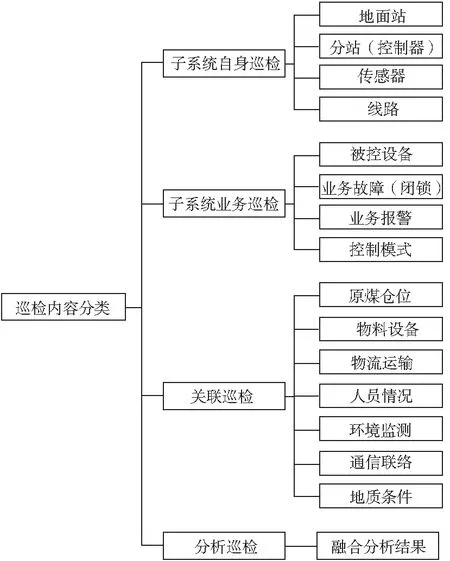

5.2 联动巡检

联动巡检主要是对子系统及子系统之间的关联进行的。系统巡检的主要内容包括以下分类,如图6所示。

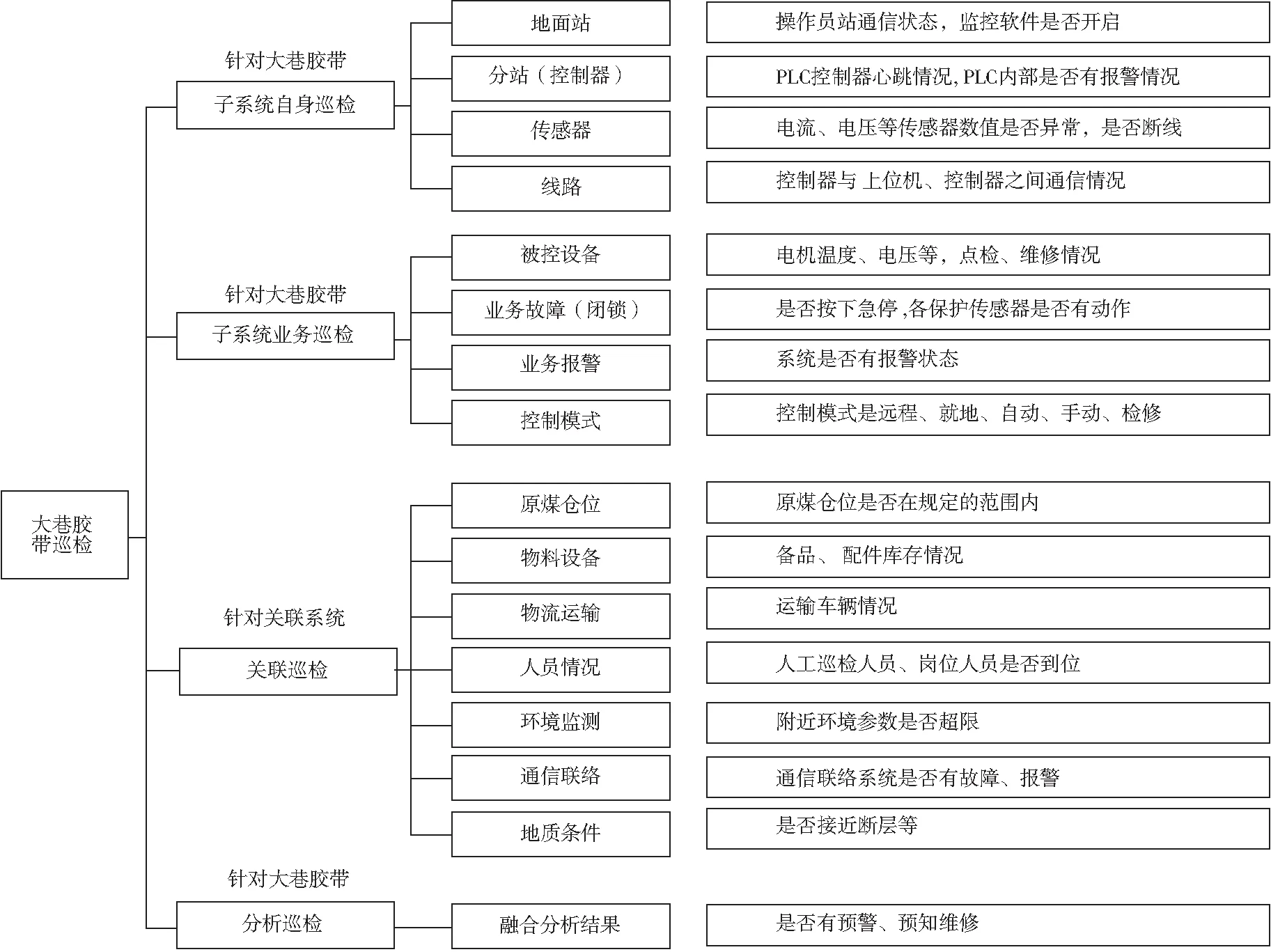

5.3 安全监测监控联动

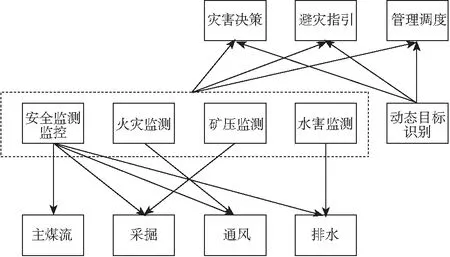

各模块的安全诊断评价对生产控制及管理调度各项工作的关联影响如图7所示。安全监测监控联动如图8所示。

图6 系统巡检主要内容Fig.6 Main content of system inspection

图7 主胶带机具体巡检内容Fig.7 Specific inspection content of the main belt conveyor

图8 安全监测监控联动Fig.8 Safety monitoring and monitoring linkage

安全监测监控的安全诊断评价对主煤流、采掘、通风、排水等生产及生产辅助控制产生影响,火灾监测的安全诊断评价对通风控制产生影响,矿压监测的安全诊断评价对采掘控制产生影响,水害监测的安全诊断评价对排水控制产生影响,而整个工况、环境的监测监控的安全评价对避灾指引、管理调度和灾害决策起着支撑作用。

5.4 生产过程联动

(1)煤流启动。①顺煤流启动。从工作面到原煤仓之间的胶带都是空的情况下,采用顺煤流启车。工作面采煤机等设备启动后,启动巷道胶带。通过视频、数据分析等技术来判断整个煤流煤段的实时位置,从而决定每条胶带的启动时间,减少了胶带空转时间,达到节能的目的。②智能顺序启动。由于某些原因,整个煤流在启动之前,有些胶带上可能会有煤段的存在,这样就不能实现整个煤流的顺煤流启车。需要对煤流中各胶带上煤段情况进行分析,然后决定启车顺序。

(2)煤流停机。①顺煤流停机。非故障正常停车,采用顺煤流停车的方式进行,根据煤段的位置确定每条胶带的提车时间。②故障停机。煤流中的一条胶带发生故障停机时,整个煤流的停机情况有所不同,当巷道胶带故障停机时,工作面采煤机等设备立刻停机,而巷道胶带的前面大巷胶带延时停机。

(3)智能调速。通过视频分析技术,结合胶带速度,实时了解胶带负载,动态计算各胶带、各区域负载。

(4)异常处理。系统自动巡检启动后,当整个系统某个环节出现异常信息时,要进入异常处理流程。系统根据异常信息的特点自动推送相关数据,辅助异常初判。

5.5 异常信息联动

生产过程中,某个环节出现异常信息时,可进入异常处理流程。发现异常信息是轻微异常时,由值班人员处理后记录即可。当出现的异常信息值班人员处理不了,值班人员就会把信息推送给相关责任人。此时,责任人会接收到平台自动推送的相关人员信息,利用系统快速组织人员排查。经过排查后,发现属于需要紧急维修的异常时,信息快速推送到维修人员手持设备上;如不需要紧急维修的,系统自动向相关人员推送检修事宜,以便在设备停机检修时进行检修。不论是维修还是检修,系统都应辅助生成维修用的备机、备件或材料清单,并给出清单库存情况,完成工作后,相关人员及时通过手持设备把信息及时反馈到平台。

5.6 融合通信联动

(1)与安全监控联动。多媒体调度系统与安全监控中心对接,预先在安全监控中心设置联动安全阈值及在多媒体调度通信系统设置启动预案,如播放内容、播放终端、播放次数等。一旦安全监控中心达到安全阈值后,立即触发预先设置的预案事件,按照预警等级通过语音、信号指令、文字、声光等多种方式警示调度人员、管理人员与实际的区域人员撤离,确保作业人员的生命财产安全。如综采工作面甲烷超限,系统将此信息发送到多媒体调度系统,让多媒体调度通信系统启动工作面的通信基站,播放工作面甲烷超限,请该区域人员撤离,同时对位于该区域的人员下发撤离指令,实现语音与信号多种提示,提升安全指数。

(2)与视频监控联动。为了能让调度人员看清井下通话者区域的图像信息,了解现场的真实情况,通过网络将视频监控系统与多媒体调度通信系统互联,通过配置将井下摄像机与多媒体通信基站或矿用本安型电话绑定。一旦被设置的多媒体通信基站或矿用本安型电话向调度中心发起通话,调度中心的调度员立即可以查看到井下通话人员周围的环境情况,当电话挂断后,图像信息立即消失;或者调度中心调度人员想了解井下的实时动态信息,通过多媒体调度台向井下多媒体通信基站或矿用本安型电话发起通话时,多媒体调度台客户端自动调取视频图像供调度人员查看,一旦挂断电话,视频图像自动消失。

5.7 联动展示

(1)显示联动。将各个系统界面进行联动,将调度指挥中心大屏、计算机端、手机端、管理系统各个界面联动,按照预先设定的流程,进行多指令界面并发。例如,1台设备发生故障,在调度指挥中心界面触发报警后,在这个设备责任单位计算机监控端界面进行报警,同时设备当班值班人员的手持终端也接收到报警信息,各单位协同工作处理故障,改变以往调度指挥中心逐级电话汇报通知反馈的故障处理模式。经过责任单位判断后,立即安排值班维修人员处理故障,并将处理过程实时上传,智能技术分析系统通过这些数据进行技术支持。故障处理过程中,可以将相关的处理方法意见实时推送到维修人员手持终端,并同时调配相关的备件。

(2)语音联动。依据全矿井监控系统设定的预警、报警阈值,实时进行语音播报,提示集控员关注相关报警信息,从而依据报警信息类型做出相应判断。实现煤流沿线语音信号接入到集控室,集控员与沿线检修人员、值班人员之间的对讲及开机前人工预警,依据胶带分布,实现了分区选择及集中选择功能。

(3)视频联动。在环境监测系统产生超限或设备出现故障时,就近范围内的视频终端能及时弹出桌面显示并报警,便于操作员对事故现场情况的了解。①当环境监测系统监测到现场数据超限时,如变电所温度超限、工作面甲烷/温度超限等,系统依据设定的预警级别自动触发声光报警功能(识别卡报警+语音播报),同时在平台中自动弹出超限地点视频画面。②变电所、带式输送机等系统设备出现故障时,系统依据设定的预警级别自动触发声光报警功能(识别卡报警+语音播报),同时在系统界面中自动弹出故障点视频画面。

6 结语

在智能矿山建设的整体框架下,采用国内一流和世界先进的技术和装备,建成一个能用、实用、管用、高效运行的智能化矿井,实现矿井“管、控、营”一体化,实现矿井安全可靠化、管理高效化、成本最小化、效益最大化。车集矿安全生产智能管控平台建设按照“总体规划、分步实施、因地制宜、效益优先”的总体要求,坚持“前瞻性、先进性、可靠性、实用性、开放性”的设计原则,吸收国内外成熟、先进的智能化技术,并进行应用创新,建设成一个国内领先的安全、高效、绿色、智能的矿山。

参考文献(References):

[1] 刘安强,韩存地,张碧川,等.矿井智能管控平台的设计及应用[J].重庆邮电大学学报(自然科学版),2020,32(6):184-194.

Liu Anqiang,Han Cundi,Zhang Bichuan,et al.Design and application of mine intelligent management and control platform[J].Journal of Chongqing University of Posts and Telecommunications(Natural Science Edition),2020,32(6):184-194.

[2] 任永强.智能矿井综合自动化系统研究[J].能源与环保,2019,41(5):115-120.

Ren Yongqiang.Research on integrated automation system of intelligent mine[J].China Energy and Environmental Protection,2019,41(5):115-120.

[3] 刘常昊,郑万波,杨志全,等.区域煤矿智慧应急管理信息平台的多层次数字预案信息系统[J].能源与环保,2020,42(12):129-134.

Liu Changhao,Zheng Wanbo,Yang Zhiquan,et al.Multi-level digital plan information system of regional coal mine smart emergency management information platform[J].China Energy and Environmental Protection,2020,42(12):129-134.

[4] 毛善君,夏良,陈华州.基于安全生产的智能煤矿管控系统[J].煤矿安全,2018,49(12):108-113.

Mao Shanjun,Xia Liang,Chen Huazhou.Intelligent coal mine management and control system based on safe production[J].Safety in Coal Mines,2018,49(12):108-113.

[5] 曾祥林.基于多智能体的煤矿区域协同控制系统设计[J].能源与环保,2017,39(9):66-69.

Zeng Xianglin.Design of collaborative control system in coal mine area based on multi-agent[J].China Energy and Environmental Protection,2017,39(9):66-69.

[6] 王万丽,孙超,宿国瑞.基于云平台的煤矿安全智能管控信息平台设计[J].煤炭工程,2019,51(6):52-56.

Wang Wanli,Sun Chao,Su Guorui.Design of an intelligent management and control information platform for coal mine safety based on cloud platform[J].Coal Engineering,2019,51(6):52-56.

[7] 张翼.煤矿安全监控系统联网平台设计[J].能源与环保,2019,41(12):33-37.

Zhang Yi.Design of network platform for coal mine safety monitoring system[J].China Energy and Environmental Protection,2019,41(12):33-37.