六西格玛在变速箱壳体质量改进中的应用

罗阳

陕西法士特汽车传动集团有限公司 陕西宝鸡 722409

某系列壳体是影响变速箱性能的关键部件,由于其具有薄壁、形状复杂、易变形等特点,加工废品率高,效率低下,成为制约产能和质量的瓶颈,所以必须采取积极有效的措施降低该系列产品加工不合格率;六西格玛是一套系统的业务改进方法体系和管理模式,最初由摩托罗拉公司比尔.史密斯在八十年代中期提出[1]。本文采用六西格玛质量改进的DMAIC模型出发,对该系列变速箱壳体质量进行改进,以期提高加工合格率。

1 定义阶段(D阶段)

定义阶段是六西格玛DMAIC方法中的第一步,需要在定义阶段明确顾客关键需求、改进目标、项目范围、主要流程、组成项目团队和预算项目收益等。

本羡慕问题陈述:统计2017年10月-2018年3月加工现场总体不良率和某系列不良率状况,得出该系列不良率占总不良率第1位,占比47.6%。统计该系列壳体不良TOP3问题为:①轴承孔位置度不良;②G面止口跳动不良率;③加工表面外观不良率,TOP3故障占比81.9%,故对Y定义为:某系列壳体加工不良率;改进目标:以该系列产品不良率11.2%现状为基线,确立了该系列壳体加工不良率5%的刚性目标和3%的卓越目标;其主要工艺流程:毛坯检验→Q面加工→G面加工→窗口面加工→清洗→中间检验→安装螺套→气密→浸渗→最终检验→包装入库。

2 测量阶段(M阶段)

测量阶段的任务是对需要的数据进行准确的测量和评估,测量阶段的主要任务是通过对现有加工过程的测量和评估,制定期望达到的目标及绩效衡量标准,识别影响过程输出y值的输入x值,并验证测量系统的有效性。

2.1 测量系统分析(MSA)

项目组人员对Y的测量系统进行分析,分别对轴承孔位置度测量,止口跳动测量,加工表面外观不良判断进行测量系统分析,分别用GR&R和KAPPA分析方法进行评价,并对测量系统进行改进后,Y的测量系统可信赖,应着手于工程能力的研究。

2.2 流程能力分析

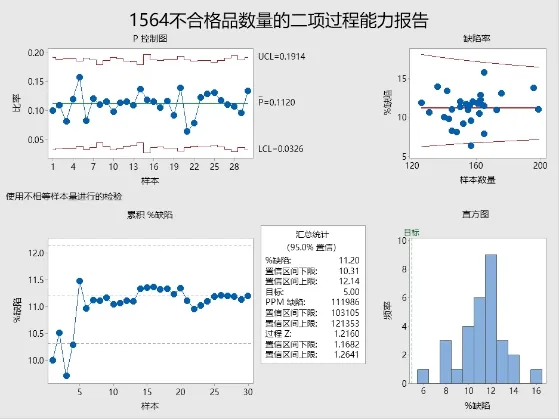

收集历史数据,记录每天加工的某系列壳体数量与报废数量,并对该期间流程能力作分析,如图1所示,P控制图表明过程处于统计受控状态,缺陷率直方图表明过程输出数据服从二项分布,得出该流程的短期Sigma水平为1.22,不良率为11.2%,工程能力不够充分还有很大的提升空间,下一步我们先通过Process mapping找出关键“X”。

图1 改进前的二项过程能力报告

2.3 C&E矩阵及FMEA分析

通过P-MAP进行了流程相关环节分析,找出54个输入因素,通过C&E矩阵对输入因素进行筛选,通过C&E矩阵从54个输入因子中筛选出了19个影响顾客不良的输入因子,并对“80”分以上输入因子进行FMEA,通过快赢改善并2次FMEA找出8个关键的输入因子。

3 分析阶段(A阶段)

分析阶段的主要任务是对上阶段所不能识别的因子进一步运用科学的分析统计工具进行确认。在这个阶段中,项目团队应详细研究各种数据资料,正确运用各种分析统计的方法,更客观准确地识别问题的原因,通过数据分析确定影响输出Y的关键X,寻找“问题根源”所在。

项目小组利用双比率检验、卡方检验、多变异图等工具对X进行分析,验证了M阶段8个X影响Y的输出。

4 改进阶段(I阶段)

改进阶段的任务是寻找最优改进方案,优化过程输出y值,并消除或减少关键X。值的影响,使变异降至最低[2];针对分析阶段验证的8个关键因子,由攻关小组进行讨论,逐一制定相应的改进方案。

4.1 工艺质量改善

通过对定位面和定位孔质量、钻头因子、卡具辅助支撑因子进行改善,解决了因定位问题而导致的质量问题[3]。

4.2 实验设计DOE

根据FMEA确定的另外四个潜在的影响因素为:切削液浓度X1、主轴转速X2、进给量X3、液压卡紧力X4。根据A阶段分析,因子存在影响及交互作用,我们将通过部分因子试验设计(DOE)来确定因子的影响程度及最佳工艺参数方程,如表1;X1高水平和低水平分别为2.50%和3.00%、X2高水平和低水平分别为4000和3500r/min、X3高水平和低水平分别为3500和3000r/min、X4高水平和低水平分别为3.5Mpa和3.0Mpa。

表1 部分因子试验数据

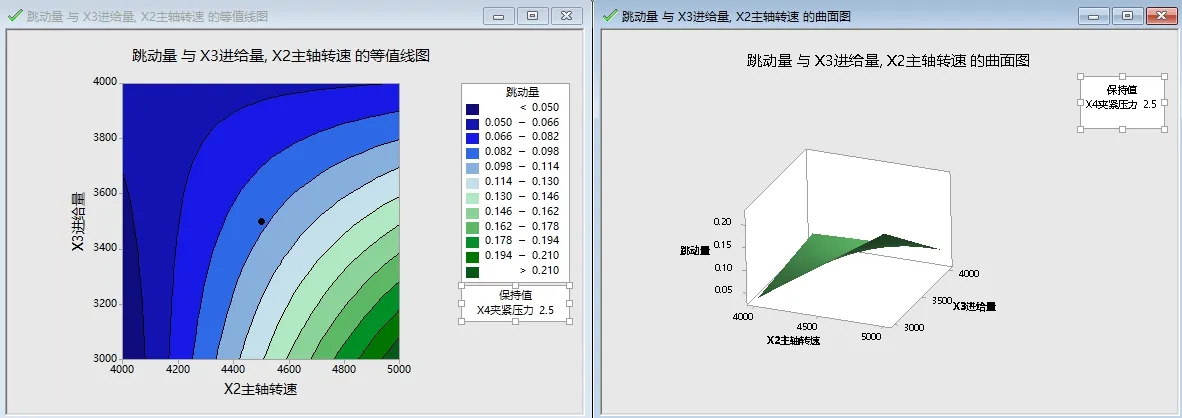

通过Minitab进行分析,R-Sq=99.83%,R-Sq(调整)=99.37%,s=0.0052,说明回归效果的度量较好,模型P=0.000说明模型总效果是显著的:主效应项p值=0.000;2因子交互主效应项p值=0.001,因子X2、X3、X4、X2*X3效应显著;因子X1及其它交互效应效应不显著,残差诊断中看出,模型基本上是好的;对模型进行改进,删除不显著项后,模型确实得到了改进,R-Sq(调整)=99.46%,S=0.0048。对改进模型进行残差诊断,各残差图都正常,如图2。并对选定模型进行分析,如图3,由等值线图可以得出,原试验范围可以实现最大值。

图2 残差诊断四合一图

图3 跳动量的等值线图

实现最优化:通过响应优化和工艺参数优化,我们得到:X2主轴转速为4000r/min,X3进给量为3000mm/min,X4夹紧压力为2.11Mpa,止口跳动量达到工艺0.05要求,如图4所示,此条件有利于保证跳动量。并利用新的主轴转速、夹紧力和进给量工艺进行加工验证,该系列壳体G面止口跳动明显降低达到了目标值。

图4 响应优化结果图

5 控制阶段(C阶段)

控制阶段是主要任务是对改进成果进行固化,保持过程改进的成果。为了有效控制影响响应输出的关键因素,实现预防性控制,对改进方案流程标准化对改进后的数据进行了收集,分析了项目改进前后不合格合格率对比情况和过程能力指数及流程Sigma水平,如图5、6所示。

图5 改进后的二项过程能力报告

图6 改进前后P控制图趋势

从图可以看出:通过分析阶段快赢措施导入和改进阶段显著因子X改善措施的试运行,目前该系列壳体不良率指标平均为3.88%,比基线(11.2%)降幅65.36%,达成刚性目标,取得了较好的效果,经济效益达到达到了预期目标。

6 结语

通过运用六西格玛方法,找到了影响主要缺陷的关键因子,并对关键因子进行了验证,综合使用了六西格玛的多种工具加以解决,制定了相应的改进方案并标准化并加以管理控制,大大节约了制造成本,取得了良好的效果,同时为六西格玛在企业的推行应用提供一定的借鉴指导作用。