酒石酸阳极氧化及封闭对建筑铝合金耐蚀性能的影响

何 琼

(1. 成都农业科技职业学院城市建设分院,四川成都610000;2. 西华大学,四川成都610000)

铝合金性质比较活泼,表面会形成一层很薄的自然氧化膜[1]。虽然这层膜能起到一定的防护作用,但是无法满足特殊场合的使用要求。在此背景下,人们开发出多种综合性能良好的膜层用于提高铝合金表面性能,如阳极氧化膜、磷酸盐化学转化膜、化学镀层、电镀层等[2-6]。目前来看,阳极氧化膜更受青睐。铝合金阳极氧化根据铝合金的用途不同分为建筑铝合金阳极氧化、腐蚀保护用铝合金阳极氧化、电绝缘用铝合金阳极氧化等。由于对氧化膜性能有着不同要求,因此采用不同的电解液和工艺参数。

酒石酸阳极氧化是采用酒石酸和硫酸混合的电解液。研究发现,该电解液对氧化膜的溶解作用较弱,且残留在氧化膜微孔中的酒石酸能抑制氧化膜的局部腐蚀,从而提高氧化膜的致密性和耐腐蚀性能[7-8]。目前,酒石酸阳极氧化已在航空领域广泛应用,获得了良好的效果,而在建筑领域的应用研究很少。笔者选取在建筑领域常用的6463 铝合金作为研究对象,首先进行酒石酸阳极氧化,然后进行镍盐封闭,旨在使建筑铝合金的耐蚀性能得到显著提高,同时为酒石酸阳极氧化在建筑领域应用提供借鉴。

1 实验方法

1.1 材料

6463铝合金依次经1000目、1500目的碳化硅砂纸打磨,随后分别在无水乙醇、蒸馏水中超声波清洗。然后放在以氢氧化钠为主成分的碱性溶液中浸蚀,彻底去除铝合金表面的自然氧化膜。最后再浸入体积分数25%的硝酸溶液中保持1 min。

1.2 酒石酸氧化膜制备

经过处理的铝合金作阳极接电源正极,铅板作阴极接电源负极,在酒石酸电解液中进行阳极氧化制备一层酒石酸氧化膜,电解液成分为:酒石酸82 g/L、浓硫酸35 g/L,阳极氧化工艺参数为:温度37 ℃、电流密度 1.5 A/dm2。

1.3 封闭

封闭过程是将酒石酸阳极氧化后的试样浸入镍盐溶液(硫酸镍4.5 g/L+醋酸钠5.0 g/L+硼酸3.5 g/L)中,溶液温度控制在(90±1)℃,保温约50 min,封闭后酒石酸氧化膜简称为封闭酒石酸氧化膜。此外,将硫酸阳极氧化后的试样也浸入上述镍盐溶液中,溶液温度和保温时间相同,封闭后硫酸氧化膜简称为封闭硫酸氧化膜。

1.4 表征与测试

氧化膜的显微形貌采用Merlin Compact型扫描电镜进行表征,其成分采用Oxford X-max 型能谱仪进行分析。

氧化膜的电化学腐蚀性能采用Parstat 2273 型电化学工作站进行测试,腐蚀介质选用质量分数3.5%的氯化钠溶液。极化曲线扫描速率为1 mV/s,开始电位为相对于开路电位±250 mV。通过塔菲尔外推法对测得数据进行拟合计算,得到腐蚀电位、腐蚀电流密度、极化电阻和保护效率等可用于表征电化学腐蚀性能的参数。氧化膜的浸泡腐蚀性能采用浸泡法进行测试,以腐蚀速率作为评价指标,腐蚀介质选用质量分数3%的氯化钠溶液,浸泡时间为108 h。

2 结果与分析

2.1 显微形貌和成分

图1(a)为铝合金的显微形貌,图1(b)为硫酸氧化膜的显微形貌,图1(c)为酒石酸氧化膜的显微形貌,图1(d)为封闭硫酸氧化膜的显微形貌,图1(e)为封闭酒石酸氧化膜的显微形貌。从图1(a)清晰可见打磨留下的印记,铝合金表面磨痕深浅不一,并伴有细小磨屑。将图1(b)、(c)与图1(a)对比可知,硫酸氧化膜和酒石酸氧化膜的显微形貌存在一定差异且明显不同于铝合金的显微形貌。由于硫酸对氧化膜的溶解作用很强,因此硫酸氧化膜表面除了纳米级的微孔还形成了近似圆形的凹坑,凹坑尺寸为200 nm~1 μm 不等且呈随机分布,硫酸氧化膜表面凹凸不平。与硫酸电解液相比,酒石酸-硫酸电解液中硫酸含量较低,对氧化膜的溶解作用减弱,因此酒石酸氧化膜表面相对平整,虽然也形成了近似圆形的凹坑,但凹坑尺寸小于200 nm而且数量较少。

图1 铝合金、未封闭及封闭后氧化膜的显微形貌Fig.1 Micromorphology of aluminium alloy,unsealed and sealed oxidation films

封闭硫酸氧化膜和封闭酒石酸氧化膜的显微形貌相似,都呈现“花瓣状形貌”,而且表面微孔很少。由此得知硫酸氧化膜和酒石酸—硫酸氧化膜经镍盐溶液封闭后孔隙率显著降低,其原因在于,氧化膜表面的微孔呈裸露张开的状态,镍盐溶液可以渗入微孔深处反应生成氢氧化镍,不断沉积于微孔中或氧化膜表面,使微孔孔壁增厚,孔径减小,从而表现为孔隙率降低。相比较而言,封闭酒石酸氧化膜表面更均匀致密。

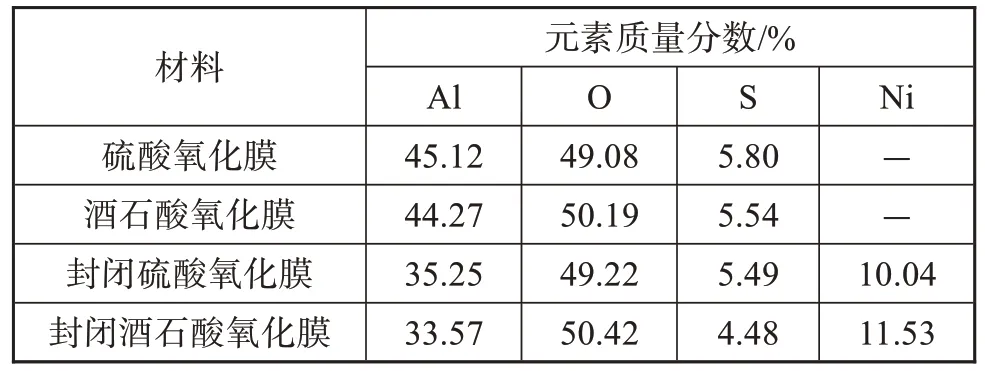

表1 为未封闭及封闭后氧化膜成分。可知硫酸氧化膜和酒石酸氧化膜都含有Al、O、S 三种元素,其中Al 和O 元素质量分数较高,S 元素质量分数较低。

表1 未封闭及封闭后氧化膜成分Tab.1 Components of unsealed and sealed oxidation films

封闭硫酸氧化膜和封闭酒石酸氧化膜均含有Al、O、S、Ni 四种元素,其中 O 元素质量分数最高,S元素质量分数最低。铝合金阳极氧化是在铝合金表面持续生成氧化膜同时又不断溶解的过程,在此过程中除了生成氧化铝,还有硫酸根离子参与反应会生成含有硫酸根的氧化膜。因此,在纯硫酸电解液和酒石酸-硫酸电解液中制备的氧化膜中都含有S元素。需要指出的是,在封闭硫酸氧化膜和封闭酒石酸氧化膜表面都检测到Ni元素,这表明存在于溶液中的Ni元素通过封闭被引入氧化膜中。

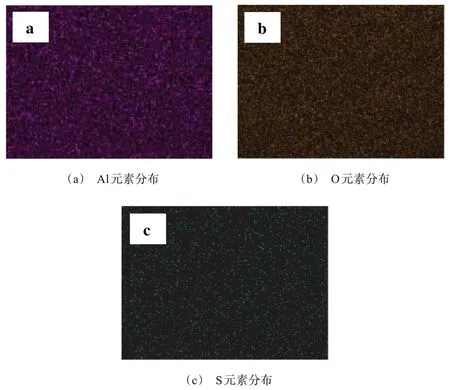

图2为酒石酸氧化膜面扫描结果,图3为封闭酒石酸氧化膜面扫描结果。从图2可见紫色和黄色像素点密集,说明Al 和O 元素分布较均匀,而青色像素点较稀疏,原因是S 元素含量较低。从图3 可见紫色和蓝色像素点密集,说明Al和O 元素分布较均匀,而青色和黄色像素点较稀疏,原因是Ni 和S 元素含量较低。无论酒石酸氧化膜还是封闭酒石酸氧化膜,均未出现明显的元素富集现象,说明未封闭及封闭后氧化膜成分较为均匀。

图2 酒石酸氧化膜面扫描结果Fig.2 Surface scanning results of tartaric acid oxidation film

图3 封闭酒石酸氧化膜面扫描结果Fig.3 Surface scanning results of sealed tartaric acid oxidation film

2.2 耐蚀性能

2.2.1 电化学腐蚀性能

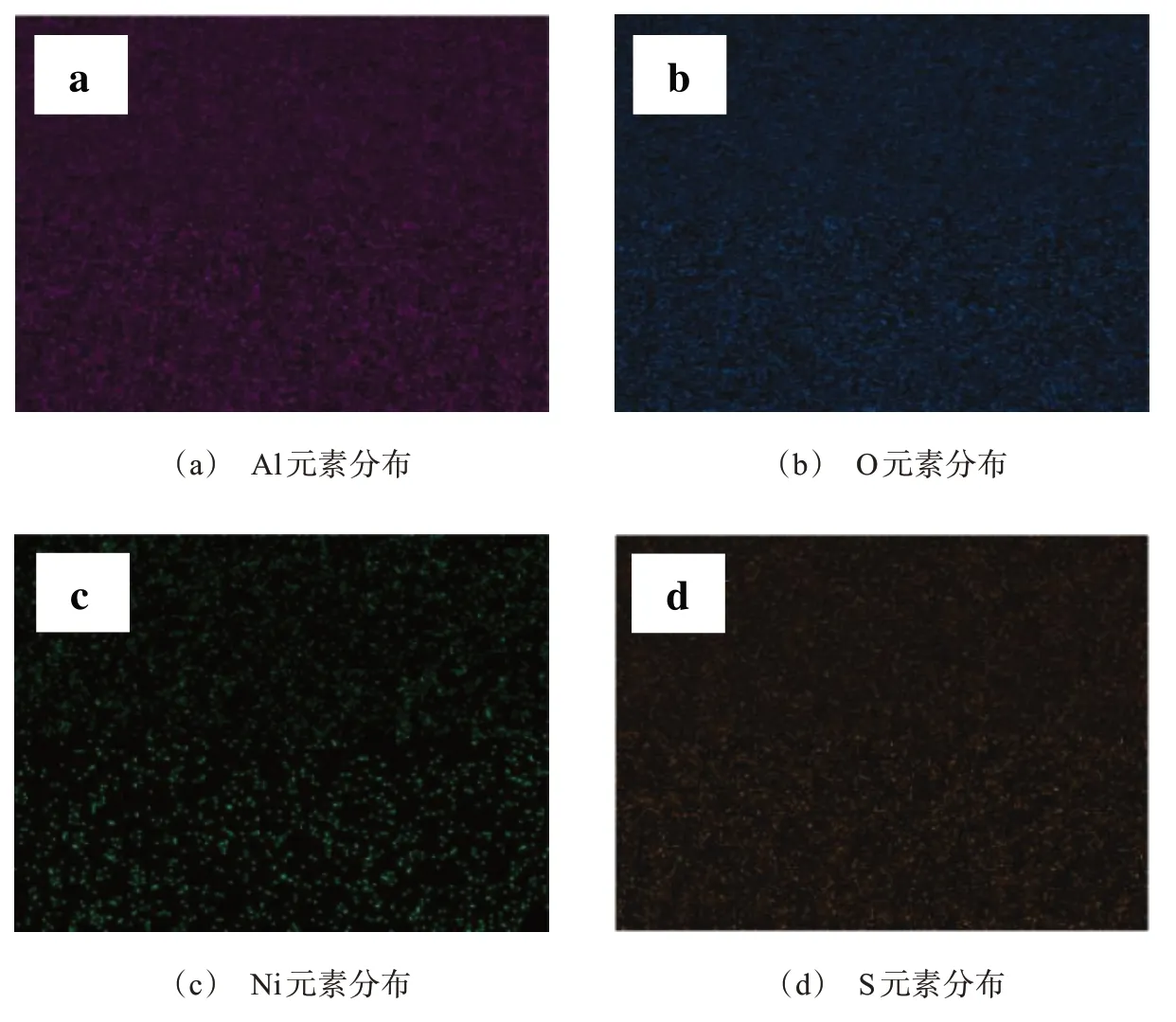

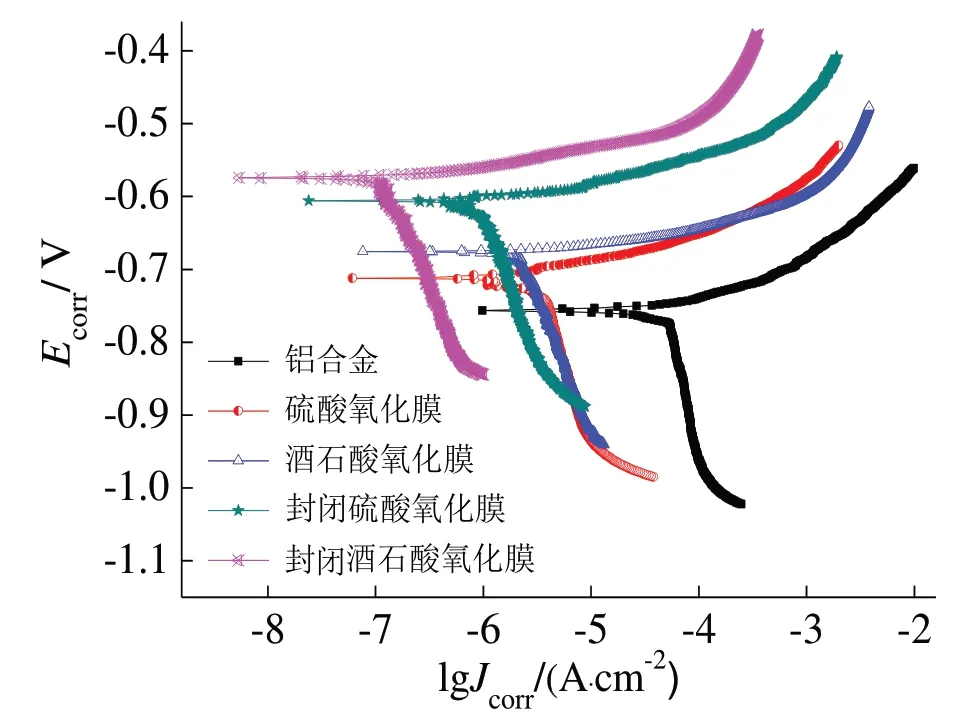

图4 为铝合金、未封闭及封闭后氧化膜的极化曲线,对应的腐蚀电位和腐蚀电流密度见表2。由表2 可见,硫酸氧化膜和酒石酸氧化膜的腐蚀电位分别为-0.712 V 和-0.667 V,均高于铝合金的腐蚀电位,这说明未封闭氧化膜的腐蚀倾向相比于铝合金减弱。硫酸氧化膜和酒石酸氧化膜的腐蚀电流密度分别为4.95×10-6A/cm2和2.12×10-6A/cm2,相比于铝合金的腐蚀电流密度均降低了至少一个数量级,这说明未封闭氧化膜的腐蚀速率相比于铝合金明显变慢。原因在于,氧化膜是由壁垒结构的阻挡层和多孔结构的多孔层构成,虽然腐蚀介质会渗入多孔层中导致积存,但阻挡层将多孔层与铝合金本体分隔开,有效阻挡腐蚀介质与铝合金接触,从而对铝合金起到防护作用[9-12]。

表2 铝合金、未封闭及封闭后氧化膜的Ecorr和JcorrTab.2 Corrosion potential and current density of aluminum alloy,unsealed and sealed oxidation films

图4 铝合金、未封闭及封闭后氧化膜的极化曲线Fig.4 Polarization curves of aluminum alloy,unsealed and sealed oxidation films

封闭后氧化膜的腐蚀电位明显正移,例如封闭硫酸氧化膜的腐蚀电位为-0.604 V,较硫酸氧化膜和酒石酸氧化膜的腐蚀电位分别正移了108 mV 和63 mV,封闭后氧化膜的腐蚀电流密度也明显降低,封闭硫酸氧化膜的腐蚀电流密度较硫酸氧化膜的腐蚀电流密度降低了至少一个数量级,较酒石酸氧化膜的腐蚀电流密度也有所降低。这说明封闭后硫酸氧化膜的耐蚀性能得到显著改善,好于酒石酸氧化膜。原因在于封闭硫酸氧化膜表面微孔很少,使得腐蚀介质渗透的迁移路径延长,穿透氧化膜受到的阻力增大。相比于封闭硫酸氧化膜,封闭酒石酸氧化膜的腐蚀电位更低,为-0.572 V,腐蚀电流密度也更小,为9.25×10-7A/cm2,其耐蚀性能优良。这是由于封闭酒石酸氧化膜表面更均匀致密,腐蚀介质穿透氧化膜需经过更长的路径且遇到更大阻力,从而具有优良的耐蚀性能。

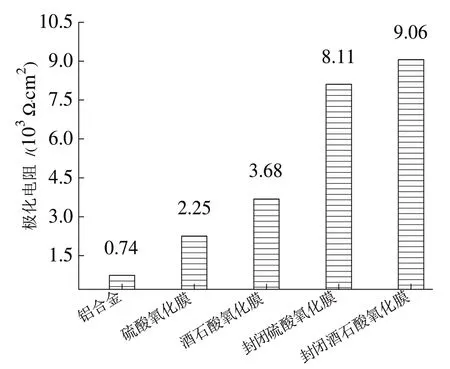

图5 为铝合金、未封闭及封闭后氧化膜的极化电阻。极化电阻大小能衡量氧化膜的耐蚀性能强弱,一般认为极化电阻越大,氧化膜的耐蚀性能越好,反之氧化膜的耐蚀性能较差。由图5可知,铝合金的极化电阻最小,在102Ω·cm2数量级,硫酸氧化膜和酒石酸氧化膜的极化电阻提高到103Ω·cm2数量级,封闭硫酸氧化膜和封闭酒石酸氧化膜的极化电阻则提高到接近104Ω·cm2数量级。原因是封孔后氧化膜表面微孔很少,使得腐蚀介质渗透的迁移路径延长,腐蚀受到的阻力增大。封闭酒石酸氧化膜的极化电阻为9060 Ω·cm2,相比于酒石酸氧化膜和封闭硫酸氧化膜的极化电阻分别增大了5380 和950 Ω·cm2,具有优良的耐蚀性能。

图5 铝合金、未封闭及封闭后氧化膜的极化电阻Fig.5 Polarization resistance of aluminum alloy,unsealed and sealed oxidation films

2.2.2 浸泡腐蚀性能

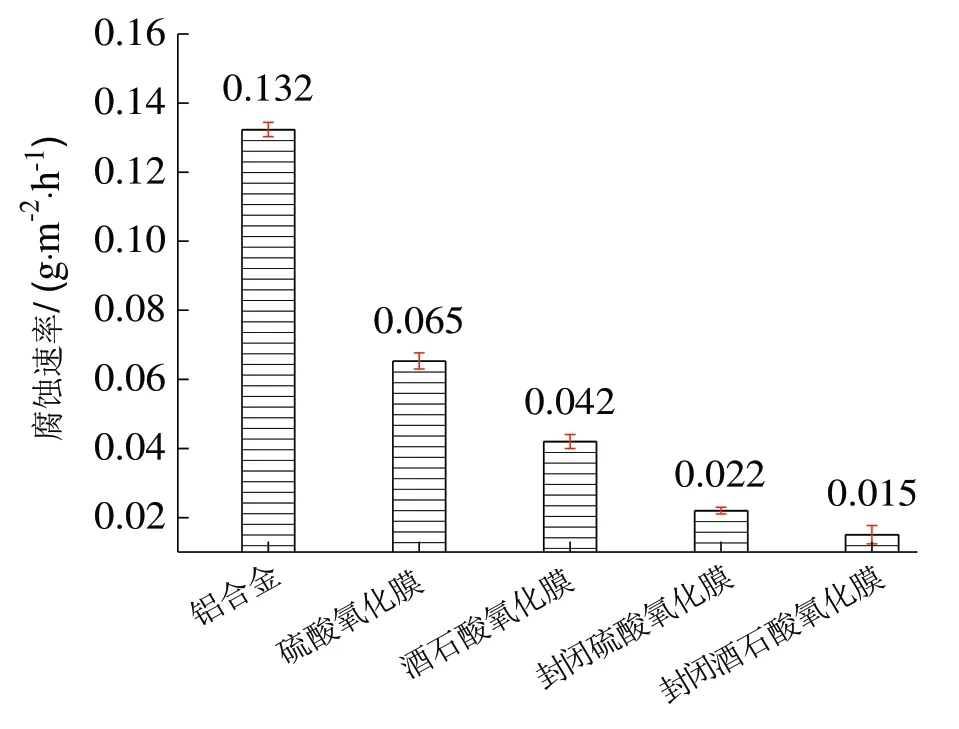

图6 为铝合金、未封闭和封闭后氧化膜的腐蚀速率。

图6 铝合金、未封闭及封闭后氧化膜的腐蚀速率Fig.6 Corrosion rate of aluminum alloy,unsealed and sealed oxidation films

可以看出,硫酸氧化膜、酒石酸氧化膜、封闭硫酸氧化膜和封闭酒石酸氧化膜的腐蚀速率相比于铝合金分别降低了约50.8%、68.2%、83.3%和88.6%,较低的腐蚀速率说明未封闭及封闭后氧化膜都能有效阻挡腐蚀介质,使得腐蚀介质的迁移路径延长,腐蚀破坏程度减弱。虽然酒石酸氧化膜的腐蚀速率低于硫酸氧化膜,但是经镍盐溶液封闭后,封闭硫酸氧化膜的腐蚀速率明显降低,且封闭酒石酸氧化膜的腐蚀速率更低,证实了封闭后氧化膜的耐蚀性能得到进一步改善,这与电化学腐蚀性能分析得到的结论一致。由于封闭酒石酸氧化膜表面更均匀致密,能更有效阻挡腐蚀介质使其迁移路径延长且腐蚀受到更大的阻力,因此具有优良的耐蚀性能。

3 结论

(1)酒石酸氧化膜的显微形貌与硫酸氧化膜存在一定差异且明显不同于铝合金的显微形貌,封闭后酒石酸氧化膜呈现“花瓣状形貌”,Ni 元素通过封闭被引入氧化膜中。封闭使得氧化膜的腐蚀电位明显正移,极化电阻提高到接近104Ω·cm2数量级,腐蚀速率明显降低。

(2)相比于封闭后硫酸氧化膜,封闭后酒石酸氧化膜表面更均匀致密,能更有效阻挡腐蚀介质使其迁移路径延长且腐蚀受到更大的阻力,因此具有优良的耐蚀性能,对铝合金的防护性能更好。