恒电流作用下AZ91D镁合金磷化膜生长研究

牟世辉,李鑫宇

(1. 沈阳理工大学材料科学与工程学院,辽宁沈阳110159;2. 浙江天铁实业股份有限公司,浙江台州 317200)

镁合金属于轻金属,具有质量轻,热传导性能好、减震性能好等优点,常用于航空航天、汽车工业以及精密制造中[1],但是镁合金在大气中电极电位较负,容易严重腐蚀,导致镁合金使用受到限制,因此,如何提高镁合金的耐腐蚀性能是制约镁合金应用的主要问题之一[2]。

提高镁合金耐蚀性常用的方法包括金属合金化,电化学阳极氧化、微弧氧化以及化学转化处理[3]等。其中化学转化处理包括铬酸盐转化处理、磷酸盐转化处理、钼酸盐转化处理以及稀土盐转化处理等等[4-8],但是化学转化处理时存在溶液不稳定,温度过高以及成膜时间长等问题,使得镁合金化学转化处理工业化受到了限制。与化学转化处理相比,电化学处理具有成膜快速且致密,室温下反应等优点,而受到关注[9-11]。

本文以AZ91D 镁合金为研究对象,使用电化学方法在镁合金表面制备磷酸盐转化膜,讨论了镁合金电化学磷化过程的成膜机理以及生长过程,为改善镁合金耐腐蚀性能提供理论基础。

1 试验

实验材料为AZ91D 镁合金,其质量含量为Mg89.5%,Al8.5%,Zn1.5%,其余质量含量为0.5%,试验中其它化学试剂均为分析纯。镁合金试样处理流程为打磨、水洗、表调,电化学磷化,水洗,吹干。表面调整液是5 g/L的胶体钛溶液,磷化液主要成分为马日夫盐 50 g/L,Zn(H2PO4)2·2H2O 20 g/L,H3PO41.6 g/L,AZ91D 镁合金做阴极,涂层钛板做阳极,室温,电流密度2 A/dm2,电压3.0 V 的条件下进行电化学磷化。

采用CHI660E 型电化学工作站,通过计时电位法(CP)测试试样的电位—时间(E-t)曲线,测试使用三电极体系,工作电极为AZ91D 镁合金,参比电极为饱和甘汞电极,辅助电极为涂层钛电极,极化方向为阴极,电流大小为0.02 A,阴极极化时间为350 s。采用VEGA3 XMV 型号的扫描电子显微镜观察不同阶段磷化膜微观形貌变化,通过能谱仪(EDS)分析不同阶段的成膜物元素组成。使用岛津6100 型X 射线衍射仪对电磷化膜进行物相分析,测试条件为 Cu 靶 Kα射线,电压 40 kV,电流 30 mA,2θ扫描范围为10°~80°。

2 实验结果与讨论

2.1 电位-时间(E-t)曲线分析

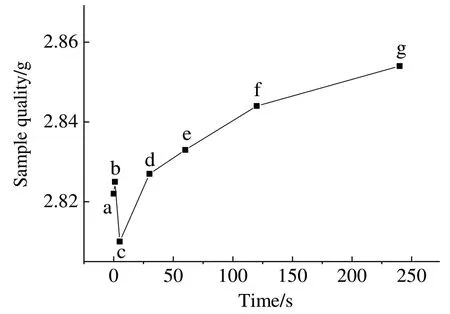

图1是采用计时恒电位法(CP)测定的镁合金表面电化学磷化成膜过程E-t曲线。由图1 可知,在镁合金电化学磷化过程中,电位先降低后上升最后保持不变。并且在不同成膜阶段的电位变化速度有明显不同,初始阶段电位有一个微弱上升与下降,时间约5 s,然后电位持续上升,在120 s 左右电位达到-1.1659 V 后变化幅度非常小,在240 s 左右电位开始呈微弱的波动性变化,并伴随着规律的电位跳跃。在图1的cd段,经历了25 s,电位上升了68.4 mV,在图 1 的 de 段,经历了 30 s,电位上升了 9 mV,de 段电位变化速度明显低于cd段。图1说明电化学磷化过程可以分为多个生长阶段。

图1 电化学磷化成膜过程E-t曲线Fig.1 E-t curve of electrochemical phosphating film formation process

电化学磷化过程不同生长阶段的磷化膜的生长速度变化见图2。从图2可知,在镁合金电化学磷化过程中,试样经历了一个先失重再增重的过程,开始阶段,样品质量上升然后在磷化时间1 s左右迅速下降,质量低于样品基体初始质量,进入失重状态,证明了镁合金电化学磷化过程中镁合金基体的溶解。在5 s 左右质量重新上升,30 s 以后进入增重状态。增重过程中,de 段斜率小于cd 段,证明样品增重速度减慢。60 s 到120 s 增重速度不变,磷化膜进入稳态增长状态。120 s 后增重速度开始减慢,结合图1可看出,在g 点后磷化膜溶解与沉淀的接近动态平衡状态。

图2 样品增重曲线Fig.2 Sample weight gain curve

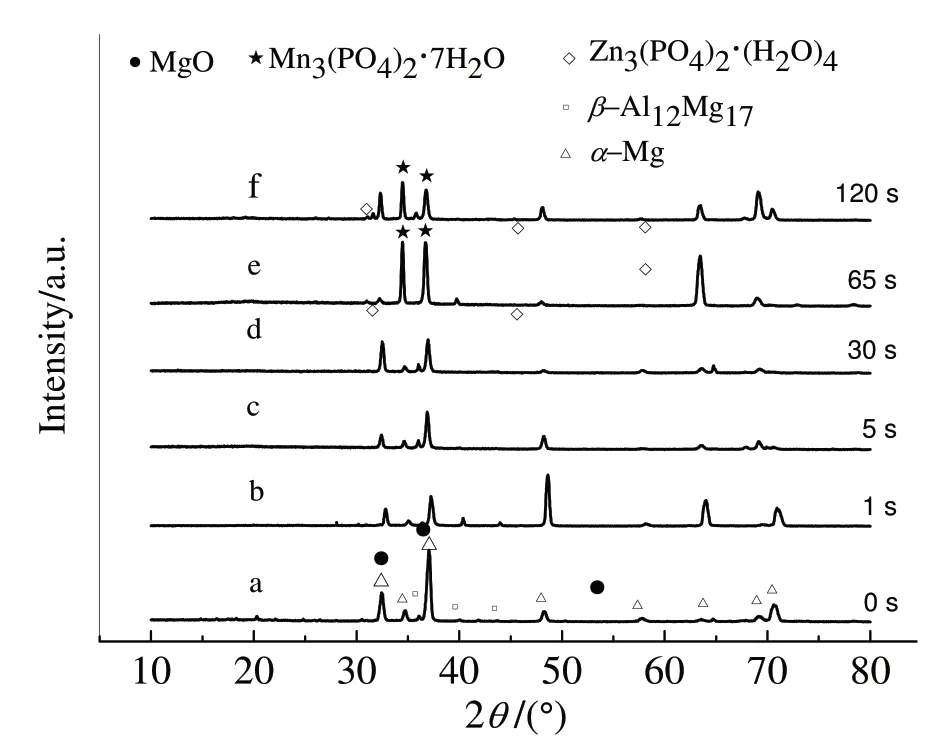

2.2 XRD分析

图3 是不同磷化时间下电化学磷化膜XRD 谱,其中图 3(a)是 AZ91D 镁合金基体 XRD 图,解谱可知镁合金存在三种晶体,α-Mg、β-Al12Mg17、MgO;图3(b)是电化学磷化 1 s 后的 XRD 图,MgO 峰强度明显减弱,是由于氧化膜在磷化液中的溶解造成的,α-Mg 相有所增强,同时由于α-Mg、β-Al12Mg17电极电位不同,当磷化液接触镁合金后,α-Mg 作为阳极溶解,β-Al12Mg17作为阴极析氢,析氢导致局部pH 上升,在镁合金表面出现的磷酸盐以及磷酸氢盐等沉淀膜;图3(c)与图3(d)是电化学磷化5 s和30 s的谱图,可以看到,α-Mg与β-Al12Mg17相的峰强度逐渐减弱,但在XRD 谱图中未显示出磷酸盐的峰,这是由于在磷化初期磷化膜过薄的原因;电化学磷化60 s后,如图 3(e,f),在 31.32°、48.02°、63.43°位置出现Zn3(PO4)2·(H2O)4的峰,在34.54°、36.85°位置出现了Mn3(PO4)2·7H2O 的峰,表明镁合金电化学磷化膜的主要成膜物质是 Zn3(PO4)2·(H2O)4以及 Mn3(PO4)2·7H2O。

图3 不同时间下电化学磷化膜的XRD谱图Fig.3 XRD spectra of electrochemical phosphating film at different time

2.3 SEM微观形貌分析

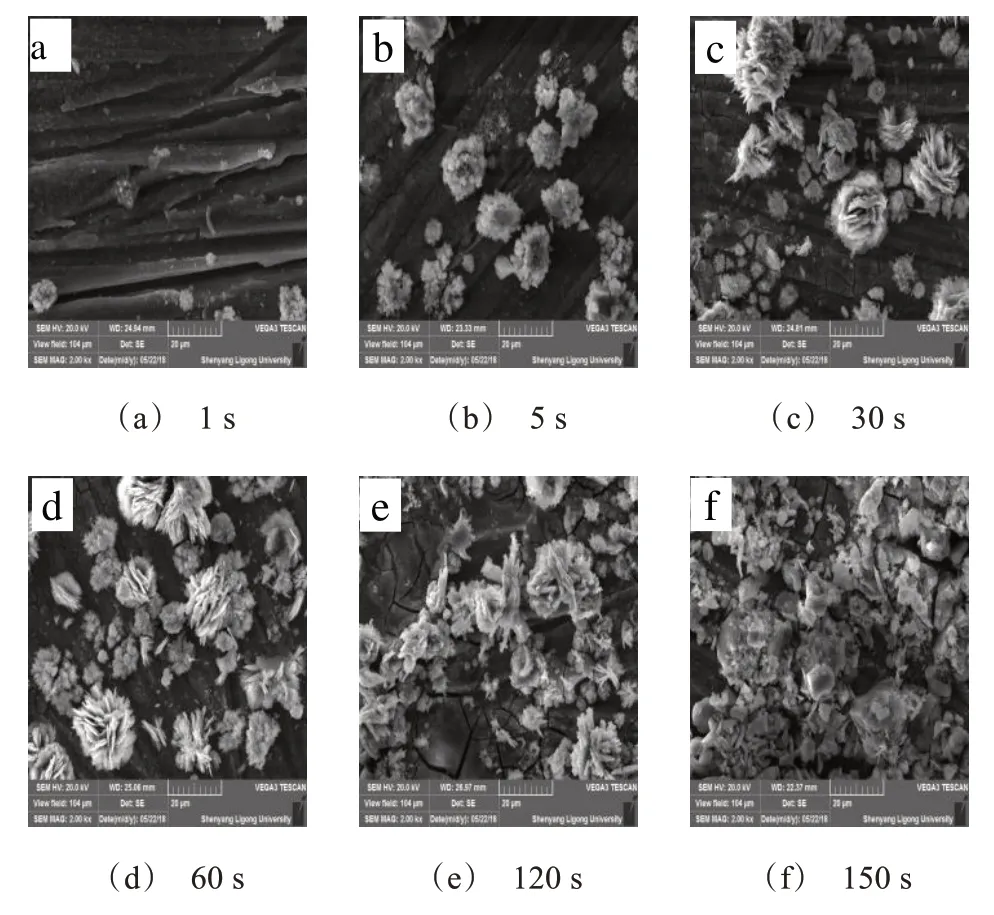

图4 是不同磷化时间下电化学磷化膜的微观形貌。图4(a)基体表面出现少量圆形孔洞以及膜层,表面出现颗粒晶体。图4(b,c)不平整膜层逐渐平整,颗粒晶体体积变大。图4(d)膜层变厚,表面出现裂痕,颗粒晶体逐渐聚集成球型花状晶簇。图4(e)球状晶簇被破坏,膜层表面出现大量片状晶体[12],图4(f)表面被晶簇覆盖。

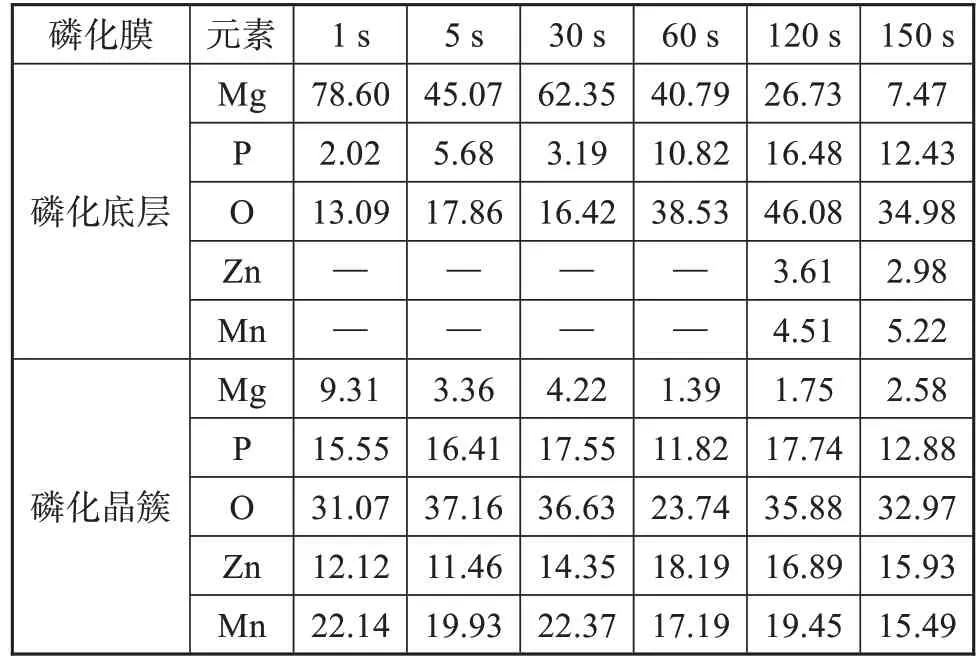

经过EDS 能谱分析(见表1),其中磷化底层是SEM 图片无晶簇处的EDS 数据,由表可以看出,在磷化60 s 内的磷化底层中成膜物元素组成为Mg,O,P,推断主要成分为Mg3(PO4)2(由于产生的磷酸镁为无定形物质,且在60 s 内磷化底层的磷化膜非常薄,在XRD 图中未显示出Mg3(PO4)2),磷化晶簇的组成元素为Mg,O,P,Mn,Zn,综合XRD 检测结果,颗粒晶体为Zn3(PO4)2·(H2O)4、Mn3(PO4)2·7H2O以及少量的Mg3(PO4)2物质。随着磷化时间的延长,镁合金表面逐渐被磷化晶簇覆盖,磷化底层也出现了元素Mn,Zn,说明磷化时间达到120 s 后,电化学磷化膜的主要成分均为Zn3(PO4)2·(H2O)4、Mn3(PO4)2·7H2O、Mg3(PO4)2物质组成的磷化膜。

表1 不同磷化时间的磷化膜EDS数据Tab.1 EDS data of phosphating film with different phosphating time

2.4 生长机理分析

结合上述分析,镁合金电化学磷酸盐转化膜成膜过程分为以下阶段:

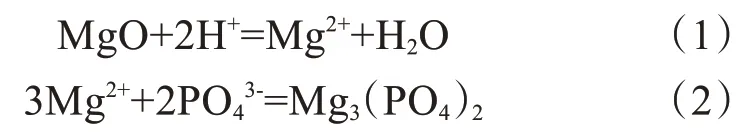

(1) 镁合金的溶解与磷化膜初步形成

在初始阶段(磷化开始1 s 内),AZ91D 镁合金表面氧化膜迅速溶解,溶解出的Mg2+与PO42-形成Mg3(PO4)2,在镁合金基体表面初步形成较薄磷化膜(见图4(a))。

图4 不同磷化时间SEM图Fig.4 SEM diagram of different phosphating time

在磷化5 s 内,由于镁合金中α-Mg 晶体与β-Al12Mg17晶体电极电位不同,接触磷化液后,形成了无数个微小的原电池结构,α-Mg 相作阳极溶解,游离出Mg2+,表面形成孔洞,造成电位和生长速度的下降(见图1(b,c),图2(b,c)),β-Al12Mg17相作为阴极还原析氢,同时在外电场的共同作用下,镁合金整体为阴极析氢,使β-Al12Mg17相区域内的pH 迅速升高。磷酸盐在碱性环境溶解度低,溶解出的Mg2+与PO42-在α-Mg 相区域形成一层Mg3(PO4)2膜(这一生长过程称为底层生长)。

同时磷化液中的 Mn(H2PO4)2与 Zn(H2PO4)2在H+浓度降低时,电离形成难溶性的Zn3(PO4)2、Mn3(PO4)2,在电场以及原电池阴极共同析氢作用下优先在β-Al12Mg17相上沉淀,表现出簇状结晶(见图4)(这一生长过程称为沉淀生长)。

(2) 磷化膜的稳态生长

在磷化时间30 s 左右,Mg3(PO4)2开始从α-Mg相区域沿底面堆叠生长,逐渐覆盖镁合金基体。同时Zn3(PO4)2·(H2O)4、Mn3(PO4)2·7H2O 以及少量的Mg3(PO4)2在β-Al12Mg17相区域以晶体形式沉淀生长。这个阶段两种膜成份同时生长(见图1(c,d),图2(c,d))。随着反应进行,由于β-Al12Mg17与α-Mg析氢速度不同,在原电池作用下,Mg3(PO4)2在α-Mg上生长的膜要厚于β-Al12Mg17上的膜,而沉淀晶体在β-Al12Mg17相上优先沉淀,最后沉淀晶体与Mg3(PO4)2膜之间的内部应力作用导致了裂痕的产生(见图4(c))。

随着反应的进行,Mg3(PO4)2生长至完整覆盖基体表面,抑制α-Mg的溶解和原电池析氢,Mg3(PO4)2在α-Mg相区域内的堆叠生长被削弱,由原底层生长与沉淀生长同时进行,变成只有β-Al12Mg17区域的沉淀生长单独进行(见图1(d,e),图2(d,e))。

(3) 磷化膜的动态平衡

在磷化时间120 s 左右,底层Mg3(PO4)2膜层生长至覆盖基体,由于基体被磷化膜覆盖,导致析氢速度下降,溶液局部pH回到酸性,使β-Al12Mg17区域晶簇发生溶解破裂,分散在Mg3(PO4)2膜层区域并沉淀析出,在电场的作用下,分散出的片状晶体开始聚集接界长大,逐渐形成一层膜,造成了电位上升(见图1(f))。β-Al12Mg17相位置则以Zn3(PO4)2·(H2O)4、Mn3(PO4)2·7H2O 以及少量的Mg3(PO4)2沉淀生长为主的稳态过程。

随着反应进行,在磷化时间240 s 左右,分散的片状结构逐渐聚集形成新的晶簇,新晶簇与β-Al12Mg17区域内的晶簇相互接界生长,在生长过程中,由于析氢反应减弱严重,pH降低,使难溶性磷酸盐膜层进入沉积与溶解的动态过程(见图1(g))。

当晶簇聚集在一起,相互接触长大并覆盖底层,形成片状结构,由于磷化膜为绝缘性膜层,在电压的作用下,膜层会被瞬间击穿,后再继续生长沉积,最后覆盖基体表面(见图1(h))。

3 结论

(1)镁合金电化学磷化0~30 s为初期阶段,该阶段为镁合金的溶解与磷化膜的初步形成,表面出现颗粒晶体以及不完整的膜层,该磷化阶段主要由Mg3(PO4)2及少量的Zn3(PO4)2·(H2O)4、Mn3(PO4)2·7H2O物质覆盖镁合金基体。

(2)镁合金电化学磷化30~120 s 左右为中期阶段,该阶段为磷化膜的稳态生长,膜层逐渐完整变厚,颗粒晶体长大聚集成球型花状晶簇,该过程的主要成膜物为Zn3(PO4)2·(H2O)4、Mn3(PO4)2·7H2O 以及少量的Mg3(PO4)2。

(3)镁合金电化学磷化120 s 后为后期阶段,该阶段为磷化膜的动态平衡过程,晶簇溶解破裂,分散在Mg3(PO4)2膜层表面呈片状,片状晶体逐渐形成新的晶簇,晶簇晶簇之间互相接界生长,最后形成一层由Zn3(PO4)2·(H2O)4、Mn3(PO4)2·7H2O 以及少量的Mg3(PO4)2组成的磷化膜覆盖基体表面。