达克罗表面处理技术及其应用前景

许 扬,王少峰,王艺澎

(1. 陆军装备部驻太原地区第四军事代表室,山西太原030027;2. 晋西工业集团晋机公司表面处理分厂,山西太原030027)

达克罗是当今世界表面处理的高新技术,具有无污染、高耐蚀等一系列其他表面处理技术无可比拟的优点。该技术产生于六十年代末期的美国,由美国Diamond Shamrock 公司研究发明,主要目的是为克服汽车金属零部件在盐溶雪中的严重锈蚀。近三十年来,达克罗技术在美国、日本、法国等西方发达国家获得了广泛应用和飞速发展,被誉为“划时代的表面处理防锈技术”、“二十一世纪的金属防锈之光”。达克罗(又称“达克锈”或“达克乐”)是其处理液国外商品名“Dacromet”音译,经该技术处理得到的涂层又叫锌铬涂层、锌铬膜或锌铝膜。中国大陆第一条生产线1993 年由南京宏光机械厂从日本达克乐沙姆克株式会社引进的[1]。经过达克罗处理行业的努力,在我国汽车、电力等行业得到了较快的发展,国内已有多家达克罗涂料生产厂。随着某些装备的发展,锌铬涂层已逐步在某些产品上开始应用。为了解决某产品弹簧的氢脆问题,也将达克罗技术引入该产品的处理过程中,产品表面处理方法由原来的镀锌改为涂锌铬涂层,改善使用性能的效果非常明显[2]。

因此,本文将从技术特性,溶液的种类及其组成、涂层质量标准以及处理工艺及设备几个方面对达克罗技术进行详细介绍,并对该技术在某产品弹性零件上的实际应用情况进行分析。

1 达克罗技术的特性

达克罗处理技术是将超微片状锌粉、铝粉(其厚度为微米级甚至达纳米级)与水溶性有机及无机物质(如乙二醇、无水铬酸等)构成分散水溶液(也称为水基涂料或水溶性防腐涂料),被处理物(金属零件)表面用该水溶液进行均匀涂覆,然后进行高温烘烤(300 ℃左右),使Cr6+被乙二醇等有机物还原,生成不溶于水的无定形的mCrO3·nCr2O3作为结合剂,与表面数十层交错排列的锌、铝片相互结合后形成与金属基体紧密结合的无机涂层——达克罗涂层或锌铬涂层[3]。

达克罗表面处理技术兼有磷化、氧化的生产处理方式,类似于涂料的配方及浸漆时的物理沉积过程,烘烤固化后近似于电镀层的外观,但与这些表面技术相比,达克罗还具有许多独特的性能。

1.1 无污染

无论油漆涂装还是电镀、磷化等各种表面处理,都存在较严重的三废污染问题,这也是历来困扰工业表面处理发展的一大难题。

随着全球经济的发展,环境保护日益成为工业生产的重要组成部分。目前我国已开始进行ISO14000 国际环境标准的认证,考虑到该因素,工厂现也在逐步减少电镀生产,而在达克罗涂覆生产过程中,从浸渍到烘烤,没有水漂洗工序,也没有残液排放,因此不存在废水污染问题,且在烘烤过程中,挥发的物质几乎全是水,因此达克罗处理技术被称为“绿色环保技术”。

1.2 超常的耐蚀性

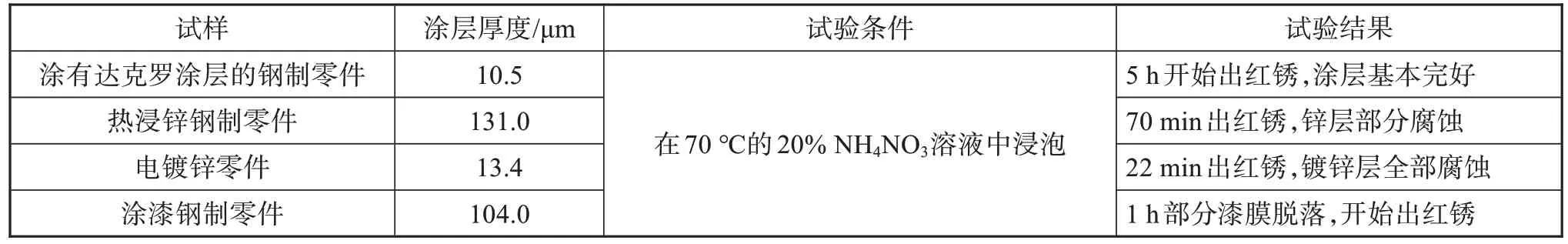

用达克罗涂料涂覆的钢铁制件,其耐蚀性是传统电镀锌的7~10 倍。厚度为8 μm 的达克罗涂层,其耐盐雾腐蚀的时间超过1000 h,有的甚至可达2000 h 以上。而按铁道行业标准规定,工厂钢结构车辆所采用的防锈底漆(两遍厚度60 μm)耐中性盐雾指标仅为500 h,可见达克罗涂层的耐蚀性远超过一般表面处理层。这也是其得到迅猛发展的根本原因。表1 是达克罗涂层与其它涂镀层耐蚀性能(快速腐蚀试验)的对比数据。

表1 各种涂镀层快速腐蚀试验结果Tab.1 Rapid corrosion test results of various coatings

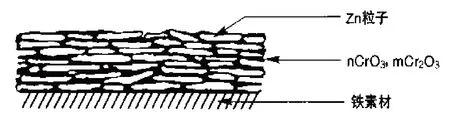

达克罗涂层优异的耐蚀性主要得益于涂层内部片状锌—铝多层交错排列的结构,对基体起着屏蔽保护作用,这是其它各种涂覆层所不具有的;同时锌—铝粒子对于钢铁件而言起着受控牺牲阳极的保护作用,这不同于普通镀锌的单纯牺牲阳极保护,另外六价铬使金属表面钝化形成不易被腐蚀的致密氧化膜。达克罗涂层的构造如图1所示。

图1 达克罗涂层的构造Fig.1 Construction of Dacromet coating

1.3 优异的耐热腐蚀性

达克罗涂层的耐热温度可达300 ℃,有的甚至可达400 ℃~550 ℃[3]。国产产品也已有连续长期在250 ℃下使用,其防锈能力不受影响的报道。而一般电镀锌层表面的铬酸盐钝化膜在100 ℃左右即被破坏,抗腐蚀能力急剧下降,一般的油漆涂层在100 ℃的条件下几小时内即被基本破坏。

1.4 避免电镀氢脆

达克罗处理的另一特点是不会导致钢材渗氢,从而产生氢脆,因达克罗处理过程中不进行任何酸处理。电镀弹性零件、薄壁零件以及高强度钢制件时,必须进行除氢,否则一旦发生氢脆断裂,可能会造成严重的后果。因此,对于此类零件采用达克罗处理有利于防止氢脆的发生和疲劳断裂,从而保证产品的安全可靠性。

1.5 优异的浸涂性

达克罗处理液渗透能力极强,对于形状复杂、有凹槽空隙的零件及管件内部均能渗入,形成均匀的保护层。例如:紧紧卷着的弹簧,经过达克罗处理后,拉伸开进行盐雾试验,整个弹簧表面都能达到一致的防锈能力。如果采用电镀锌,管状制品的内表面很难保证镀层完整,静电粉末喷涂、磷化和氧化处理都有类似的缺陷,甚至浸漆也不能在如夹紧的弹簧接合处这样的表面形成连续的漆膜。达克罗由于其优良的浸透性,无论工件形状多么复杂,只要有细微的空隙,就可以在工件表面形成连续涂层,特别适合用于结构复杂、采取其它方法处理不了的工件。

1.6 良好的结合力

零件进行达克罗涂覆后,根据需要可进行其他多种涂料喷涂,达克罗涂覆层与上层涂料间具有良好的结合力。

1.7 适用基体种类范围宽

达克罗处理对零件材质的选择性没有影响,这与电镀、磷化和氧化处理有显著不同,可在各种金属表面进行涂覆。

1.8 涂层表面摩擦系数低

普通达克罗涂层的摩擦系数为0.20~0.28,而通过加入干性润滑剂形成自润滑涂层的摩擦系数为0.13~0.15[4],该数值远低于镉的摩擦系数 0.22。它的润滑表面是干性的,零件在使用中不会被玷污,而且它的润滑性能即使浸在溶剂中或经过清洗后仍可保持。

2 达克罗溶液的种类及其组成

表2 为目前国际上通用的几种达克罗溶液,以下将重点介绍其中的达克罗DX-310KMB 和达克罗DX-380两种溶液。

表2 国际上通用的几种达克罗溶液Tab.2 Several Dacromet solutions commonly used in the world

2.1 达克罗DX-310KMB

该液是包含锌片、铝片、铬酸、有机溶剂的水基分散体系。它是由下述X、Y 和增稠剂三组分配制而成的。其中:X 组分为含锌片的膏状物;Y 组分为铬酸溶液;Z组分为增稠剂。

2.2 达克罗DX-380

DX-380 在各类达克罗溶液中具有突出的耐腐蚀性能。用DX-380 处理的螺栓经过1920 h 的CCT循环腐蚀试验不产生红锈,而镀锌彩色钝化的螺栓在CCT循环腐蚀试验中288 h即产生红锈。

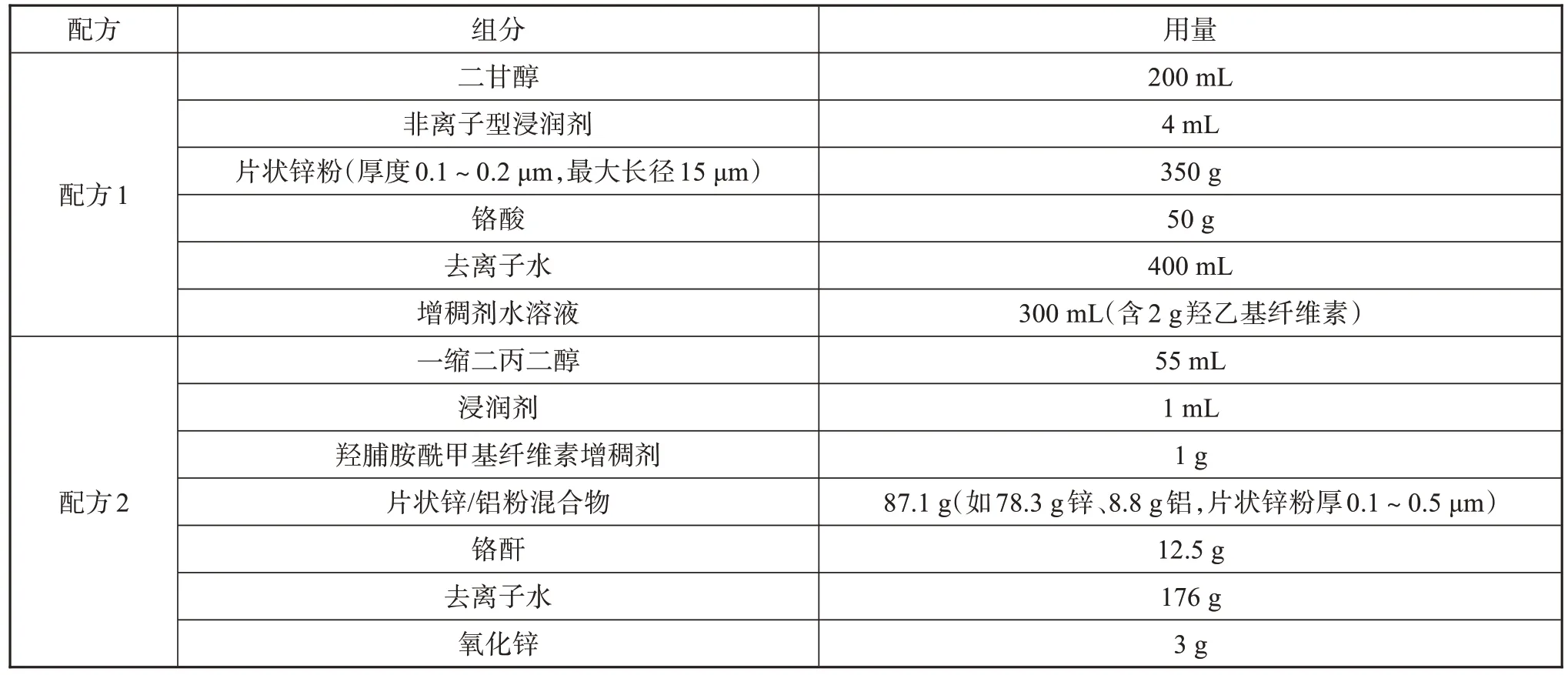

目前国内有很多单位在从事达克罗处理液的研制和开发工作,如常州君合科技股份有限公司、上海达克罗涂覆工业有限公司、深圳达克罗工业有限公司等,并取得了令人可喜的成果,开发出成系列的达克罗涂液、无铬达克罗涂液,以及针对达克罗涂层表面硬度低的缺陷,开发出达克罗面涂液,提高了表面抗划伤能力[5]。达克罗处理溶液主要由厚度约为0.1~0.2 μm,直径约为10 μm 的鳞片状锌铝粉、铬酸和一些有机物组成[3]。产品配成处理液前分成A、B、C 三个组分包装,使用时按比例和要求配制。其中A 组分为鳞片状锌粉、铝粉和醇类;B 组分为铬酐的水溶液;C 组分为增稠剂、流平剂、稳定剂和表面活性剂的水溶液[3]。表3 列出了国外专利介绍的达克罗处理液的两个配方[4],以利于我们进一步了解达克罗处理溶液的具体成分。

表3 达克罗处理液配方Tab.3 Formulation of Dacromet treatment solution

3 达克罗涂层的质量标准

我国引入达克罗技术后,在使用过程和国外标准的基础上,制订了达克罗技术国家标准《锌铬涂层技术条件GB/T 18684—2002》,该标准规定了钢铁零件、构件上锌铬涂层的技术要求和试验方法。

3.1 分级

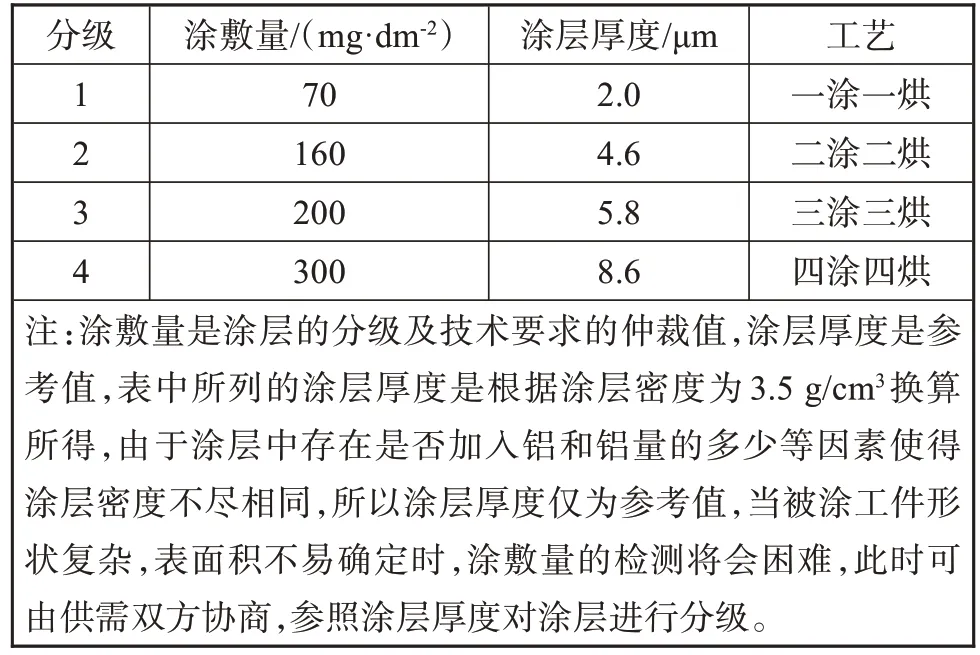

根据锌铬涂层的涂敷量和涂层厚度将锌铬涂层分成表4所示的四个级别。

表4 锌铬涂层的分级Tab.4 Grading of zinc-chromium coating

3.2 耐盐雾腐蚀性能

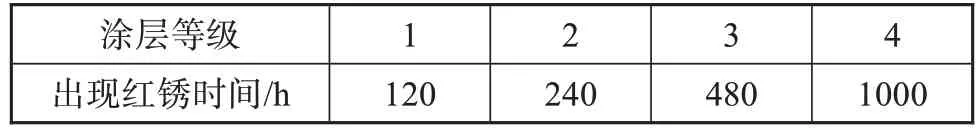

不同等级的涂层,经盐雾试验后,出现红锈的时间不低于表5要求。

表5 耐盐雾腐蚀试验要求Tab.5 Requirements of salt spray corrosion resistance test

4 达克罗处理工艺及设备

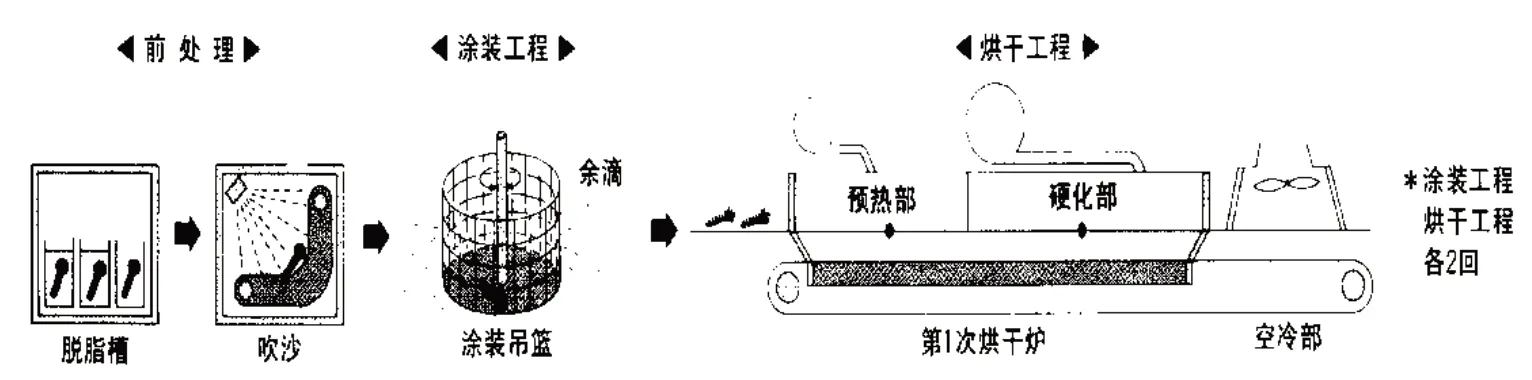

达克罗处理工艺主要有三道工序:前处理、涂覆以及烘烤,其标准工艺过程如下(以2 涂2 烘为例):清洗脱脂→检验→抛丸去氧化皮→第一次涂覆(浸涂)→离心甩干→烘烤烧结→收料冷却→第二次涂覆(浸涂)→离心甩干→烘烤烧结→收料冷却。

达克罗涂覆工艺主要有三种涂覆方式:浸入—甩干法、浸入—沥干法以及喷涂法。最常用的方法为浸入—甩干法,适用于螺栓、螺母、弹簧和小型冲压件。零件浸入溶液,然后用离心甩干除去多余溶液。处理过程中,溶液的温度需要严格控制,以防溶液老化,一般应控制在20±2 ℃,最高不得超过25 ℃;不工作时,已配好的溶液保存温度应低于10 ℃。

烘烤分为两个阶段,第一个阶段是预热,除去水分和有机物,温度在150 ℃~200 ℃,时间约10 min;第二个阶段是烧结成膜,把六价铬还原成三价铬,温度在300 ℃以上,时间为20 min。

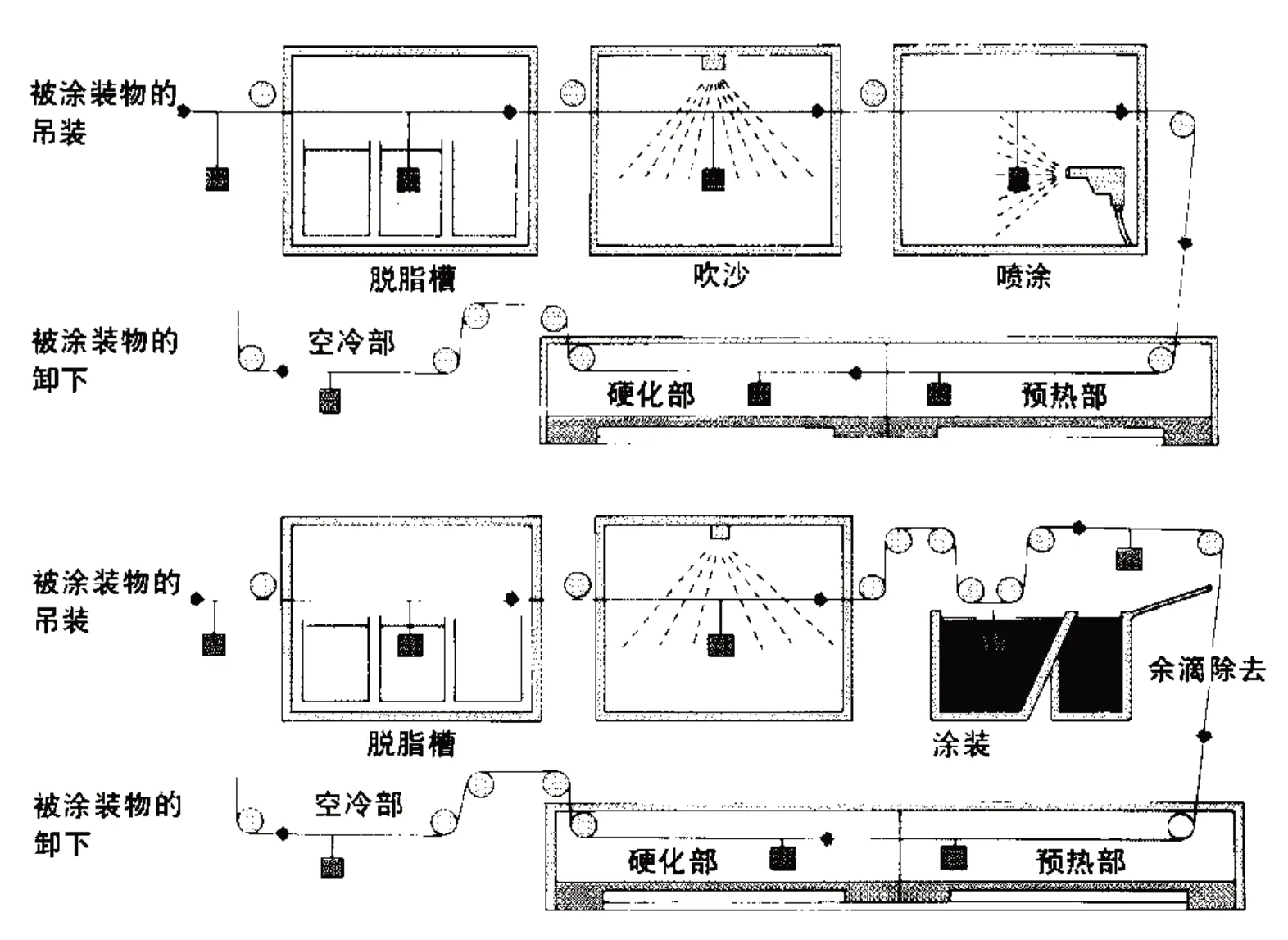

按照浸入—甩干法涂覆的处理设备及生产流程如图2 所示。对于非常注重外观的零件,需采用静电喷涂法涂覆,其典型设备和生产流程如图3所示。

图2 浸入—甩干法处理设备及生产流程示意图Fig.2 Schematic diagram of treatment equipment and production process of immersion drying method

图3 静电喷涂法处理设备及生产流程示意图Fig.3 Schematic diagram of treatment equipment and production process of electrostatic spraying method

5 达克罗技术的应用前景

某产品各种零部件使用大量的钢铁及其他金属制品,其中大部分都要进行表面防腐处理,尤其是各种螺栓、螺母、弹簧及一些紧固件等[6-9]。弹性采用达克罗处理代替其他处理具有极其明显的优越性,应用前景非常广阔。然而,国内某产品弹性零件对达克罗技术的应用研究尚属空白,急需开展这方面的工作,以使这一产品表面处理防蚀技术跟上世界发展潮流,为用户提供优质的产品[10]。

目前针对一些对耐蚀性要求高而外观质量要求不是很高的镀锌件完全可由达克罗取代:1)对一些高强受力件如各型螺栓、螺母等,目前这些件采用镀锌的处理方法,耐蚀性能较差,均可考虑采用达克罗溶液涂覆处理。采用达克罗涂覆的螺栓耐蚀性可达到不锈钢件的水平,有利于降低成本,保证质量;2)弹簧防腐可考虑达克罗处理技术,某产品所用弹簧、弹性挡圈等弹性件传统上采用碱性锌酸盐镀锌,应用此工艺处理的工件,在电镀过程中,除了镀上锌层外,还有氢离子在阴极零件上得到电子的反应。氢离子还原成氢,除了一部分成为氢气放出外,还有一部分是以氢的原子形式渗入到镀层和零件金属的晶格点阵中去,造成内应力,使镀层和零件变脆,氢脆对材料的机械性能危害很大,尤其对于弹性零件影响较大,如除氢不彻底,就会造成断裂。为了除去零件中的氢,工艺中常采用高温烘烤的方法进行除氢。由于无法检测零件中的氢含量,只能通过工艺条件来保证。这就给产品造成不稳定的因素,采用达克罗处理替代原来的镀锌处理可以从根本上解决氢脆问题,且防腐能力也可提高大约7~10倍[2,11]。

6 结束语

早期达克罗设备和原材料都依靠进口,价格较高,也严重制约了其推广速度。但是现在设备已基本实现国产化,国内也有很多企业正在研制达克罗溶液。随着人们对环保意识的增强,国外研制出了达克罗涂液的更新产品——交美特(无铬达克罗),在表面处理过程实现了清洁生产,是一种真正意义上的绿色、环保处理技术,因此,无铬达克罗技术在我国也势必成为今后电镀行业中研究的重点[5]。其次国产的鳞片状锌粉和进口锌片在粒径、表面质量和发气量上还存在一定的差距,因此,如何提高国产鳞片状锌粉的质量,是国产达克罗技术一个重要努力方向[12]。