Cu2+处理对化学镀Ni-P镀层抗腐蚀性能的影响

骆纬国,甘伟星,周天燊,李 明,杭 弢

(上海交通大学材料科学与工程学院,上海200240)

基于硅通孔(Through Silicon Via,TSV)的先进封装技术是目前芯片三维封装中的重要技术之一[1]。但随着集成电路不断向着小尺寸和高密度的方向发展,对TSV 中阻挡层的要求也越来越高。在多种扩散阻挡层当中,化学镀Ni-P 因其成本低,操作简单,覆盖效果好而受到广泛关注,在TSV 封装工艺中也有着广阔的应用[2]。

但由于Al极易氧化且形成的氧化物十分稳定,因此在Al 基体上化学镀Ni-P 前需要进行适当的预处理。浸锌法作为预处理方法中广泛应用的一种,通过锌铝之间的置换反应在Al 基体上覆盖一层锌层,从而避免了化学镀过程中Al基体表面氧化物的再生[3]。有研究指出,浸锌法过程中锌层的性质会极大影响化学镀Ni-P 层的质量[4]。而浸锌液成分[5],浸锌方式[6],以及 Al 基体的合金成分[7]都会直接影响浸锌过程中锌层的性质,从而对后续化学镀得到的 Ni-P 层质量产生影响。Egoshi[8]等人曾研究了Al 合金中微量元素对浸锌过程中锌层质量的影响,并且提出AlCu 合金中的微量Cu 元素能极大提高锌层的均匀性和密度。但目前文献中主要是针对合金中的Cu 元素对浸锌过程中锌层和后续化学镀过程中Ni-P 层的影响做了研究,而并未对通过含Cu2+的溶液处理来改善锌层和Ni-P 层的方法进行探索。

本文采用化学镀的方法在Al 基表面镀上Ni-P层,并对部分试样在二次浸锌前用含Cu2+的酸性溶液进行处理,比较研究了Cu2+处理对化学镀Ni-P 层的结构,表面形貌以及抗腐蚀性能的影响,为之后提高化学镀Ni-P层的质量提供了新的思路和方向。

1 实验材料和方法

1.1 实验材料

本研究选用的基材为商用纯铝箔,尺寸为30 mm × 20 mm × 0.2 mm。化学镀液由硫酸镍溶液(18~22 wt.%)60 mL/L 和次磷酸钠溶液(12~15 wt.%)120 mL/L 组成。浸锌液通过用去离子水将SYC212 原液稀释到550 mL/L 之后得到,其中SYC212 原液由氢氧化钠(10~15 wt.%)和氧化锌(<3 wt.%)组成。

1.2 化学镀Ni-P镀层的制备

剪切好的铝箔首先需浸入除油液中进行除油,浸入面积均控制为20 mm × 20 mm,其余部分均用胶带贴紧封住。除油在温度为55 ℃,电流的大小为4ASD(A/dm2)的条件下持续12 s。除油过的铝箔再浸入10 wt.%的稀盐酸中酸洗30 s 去除铝箔表面的氧化层,紧接着再浸入5 wt.%的稀盐酸中对铝箔的表面进行活化。表面活化后的铝箔在化学镀之前还需进行二次浸锌处理,具体步骤为先在400 mL的浸锌液中处理30 s,再用50 wt.%的浓硝酸处理5 s,除去一次浸锌表面的锌层之后,再次用浸锌液处理30 s。在Cu2+处理的研究中,实验组和对照组还需在二次浸锌处理前分别用H2SO4(6.6 mol/L)+ CuSO4(3.15×10-3mol/L)的溶液和H2SO4(6.6 mol/L)的溶液在70 ℃的条件下处理40 s。在上述化学镀前处理的步骤完成之后,再将各组的铝箔浸入化学镀液中,在pH 为4.8,温度为80 ℃的条件下化学镀30 min,其中pH 的条件通过NaOH 溶液(20 wt.%)和H2SO4溶液(10 wt.%)来调节。

1.3 测试与表征

化学镀后Ni-P 层和锌层的表面形貌通过SIRION 200的扫描电子显微镜(SEM)来观察,采用二次电子模式,加速电压为5 kV。镀层的成分通过扫描电子显微镜附带的能谱仪(EDS)来进行定量分析。镀层的结构通过Ultima IV 的X 射线衍射仪(XRD)来进行分析,扫描电压为35 kV,扫描范围为20°~80°,扫描速度为10°/min。镀层的厚度通过Fischer XUL XYm 的X 射线测厚仪来进行测量,在化学镀的区域内选取位置合适的5 个点测量,取其平均值作为厚度值。镀层的表面粗糙度通过Multimode 8的扫描探针显微镜(SPS)进行表征。镀层的电化学性能通过CHI660D 电化学工作站在25 ℃条件下进行电化学测试,腐蚀介质采用3.5wt.%的NaCl 溶液。测试采用三电极系统,其中铂丝作为对电极,饱和甘汞电极作为参比电极,测试样品作为工作电极,电化学阻抗测试在开路电压稳定30 min 后测量,测量频率从 10000 Hz 到 0.01 Hz,Tafel 曲线测量范围的开路电位为-1 V到0.2 V,扫描速度为2 mV/s。

2 结果与讨论

2.1 Cu2+处理对Ni-P镀层表面形貌的影响

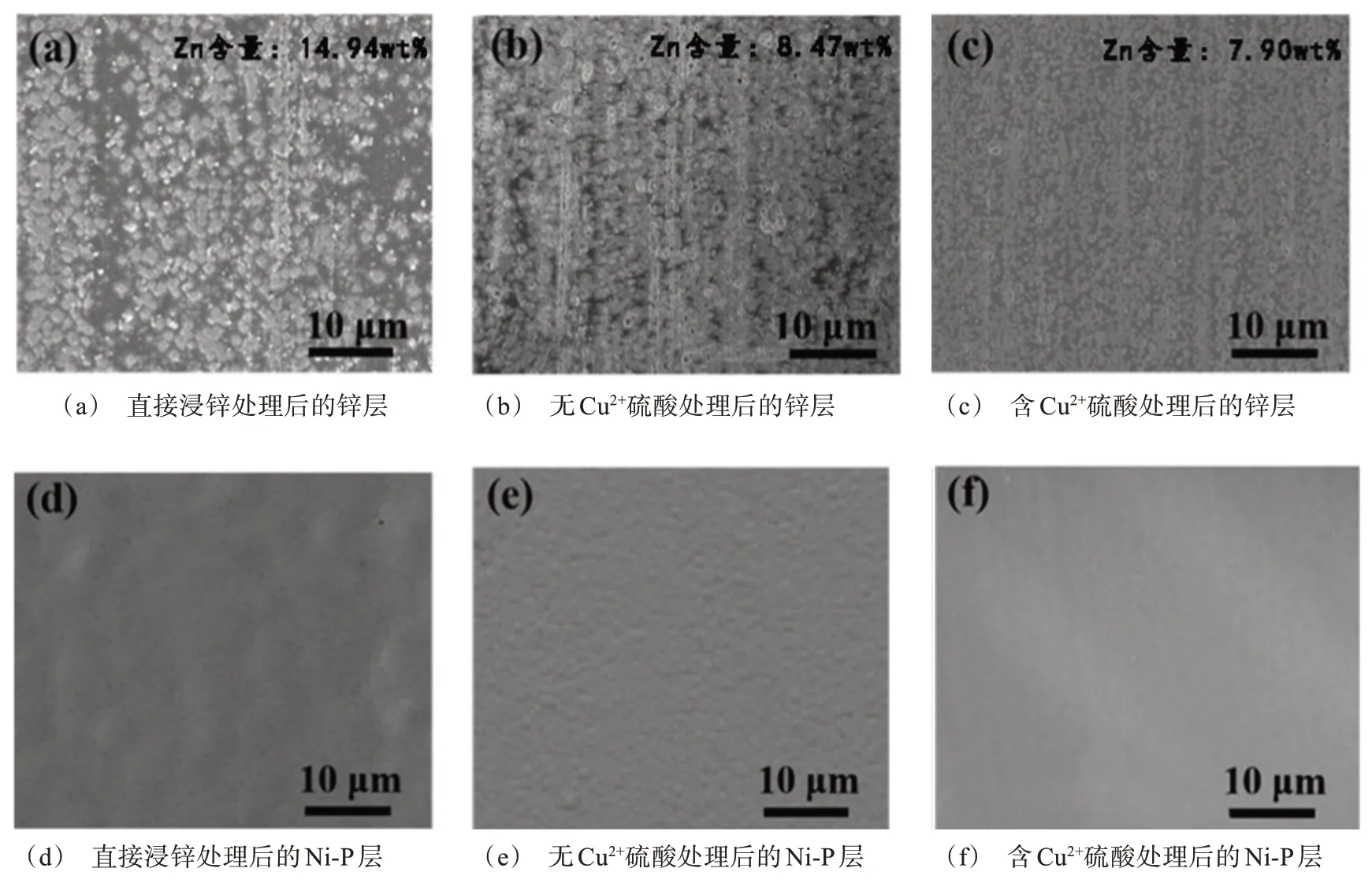

图1 为直接浸锌后、无Cu2+硫酸处理以及含Cu2+硫酸处理后锌层的表面形貌和以上三种条件下经过化学镀后Ni-P 层的表面形貌图。结合能谱仪测量出的不同条件下铝箔基体表面的锌含量可以看出,直接浸锌处理后得到的试样基体表面的锌含量最高,质量分数达到14.94%。但从SEM 形貌图中可以看出,锌层的分布以较大的团簇颗粒为主,对基体的覆盖并不是很均匀,化学镀后得到的Ni-P 镀层表面也有明显大量的凹坑。经过不含Cu2+的硫酸溶液处理后的试样在二次浸锌后,其基体表面仍然有较多的团簇颗粒,化学镀后得到的Ni-P 镀层相比直接浸锌处理后化学镀得到的镀层质量稍好,但在表面仍有较多细小的凸起。而经过含Cu2+的硫酸溶液处理过后的试样在二次浸锌之后,其基体表面已几乎没有锌的团簇颗粒,锌层的覆盖也十分均匀,化学镀后得到的Ni-P 镀层表面同样也十分平整,无明显的凹坑和凸起。

图1 不同前处理条件下锌层和化学镀Ni-P层的SEM图Fig.1 SEM images of zinc films and Ni-P films after electroless plating under different pretreatments

结合不同处理条件下锌层和Ni-P 层的表面形貌可以看出,Cu2+处理主要是通过改善浸锌过程中锌层分布的均匀性来改善化学镀Ni-P 镀层的表面粗糙度。通常而言,在化学镀过程中,镀层的生长方式可以分为球状,柱状和叠层状三种。当锌层表面有较多大颗粒,粗糙度比较高时,化学镀Ni-P 层在垂直方向的生长速率会高于在平行方向上的生长速率,即倾向于以柱状方式生长,此时得到的Ni-P 层的表面粗糙度也会较大,同时在柱状物之间,镀液耗尽的会更快,化学镀也就很难在这些位置继续进去下去,从而形成一些空洞,造成较高的孔隙率。而通过Cu2+溶液处理后,锌层在Al 基体上的分布十分均匀,在后续的化学镀过程中,Ni-P 层在平行方向上的生长速率会大于垂直方向上的生长速率,即倾向于以叠层状的方式生长,此时得到的Ni-P 层的表面会更加光滑,孔隙率也更低。

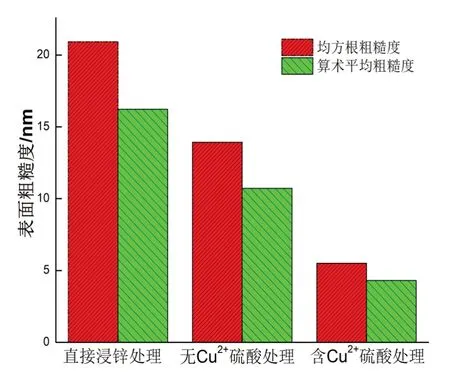

图2 中的SPS 表征结果更加直观地展示了不同前处理条件下化学镀Ni-P层的表面粗糙度。从图2(a)和图2(b)可以看出,直接浸锌处理和无Cu2+硫酸处理后的化学镀Ni-P 镀层表面起伏较大,局部存在一些大小为 1 μm 左右的颗粒以及高约 0.2 μm 的凸起。三种处理条件下得到的Ni-P 镀层的具体表面粗糙度数值如图3所示。前两种处理条件下得到的均方根粗糙度和算数平均粗糙度都在10 nm 以上。相比较而言,Cu2+处理后得到的Ni-P 镀层的表面粗糙度是最小的,其均方根粗糙度约为5 nm,算术平均粗糙度约为4 nm,整体粗糙度水平仅为直接浸锌得到的Ni-P 镀层的表面粗糙度的25%左右。结合之前SEM 的结果可以说明,Cu2+处理能够大大改善化学镀Ni-P镀层的表面粗糙度。

图2 不同前处理条件下的Ni-P镀层的SPS表征结果Fig.2 SPS images of Ni-P films under different pretreatments

图3 不同前处理条件下的Ni-P镀层的表面粗糙度Fig.3 Roughness of Ni-P films for different pretreatments

2.2 Cu2+处理对Ni-P层的抗腐蚀性能的影响

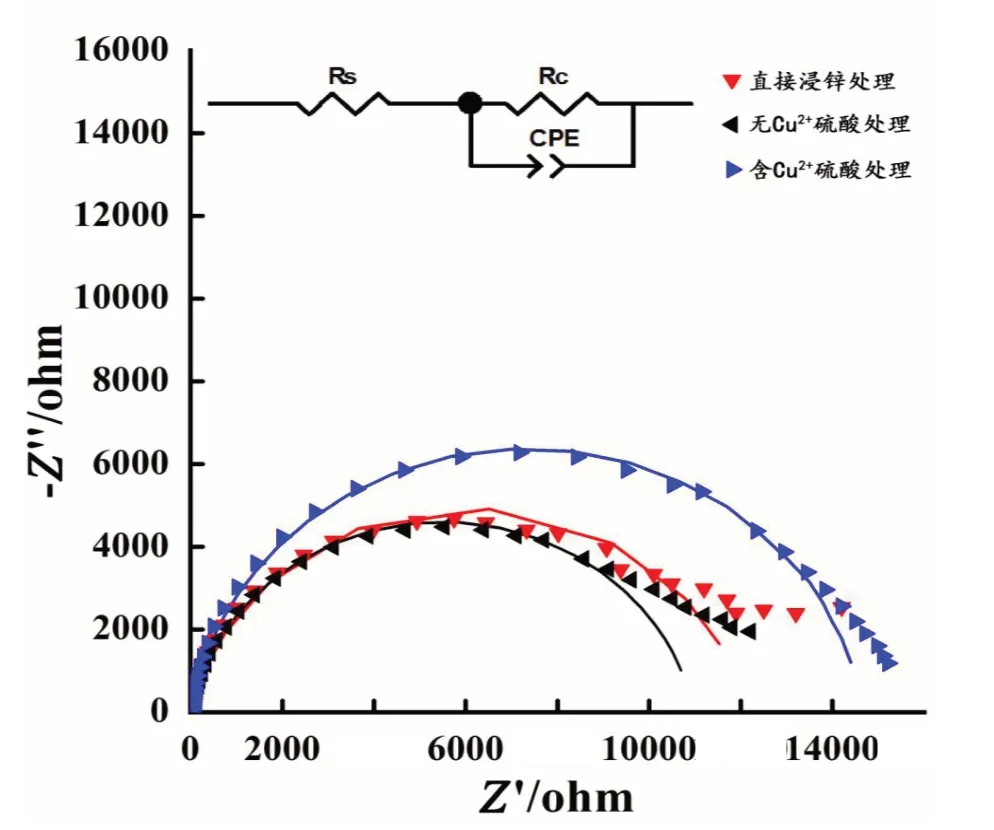

图4 为不同前处理条件下化学镀Ni-P 镀层在3.5 wt.% NaCl 溶液中的电化学阻抗图谱。通过对原始散点数据拟合后可以看出,三种处理条件下的阻抗图都近似于一个半圆,表明三种条件下Ni-P 层的电化学腐蚀过程相同。和直接浸锌处理以及无Cu2+硫酸处理相比,含Cu2+硫酸处理后的化学镀Ni-P镀层的阻抗半圆更大。

图4 不同前处理条件下的化学镀Ni-P 镀层在3.5 wt.%NaCl 溶液中的电化学阻抗图谱(插图为用于拟合的电路示意图)Fig.4 Nyquist plots of Ni-P films under different pretreatments in 3.5 wt.% NaCl solution(inset image:the equivalent circuit for fitting)

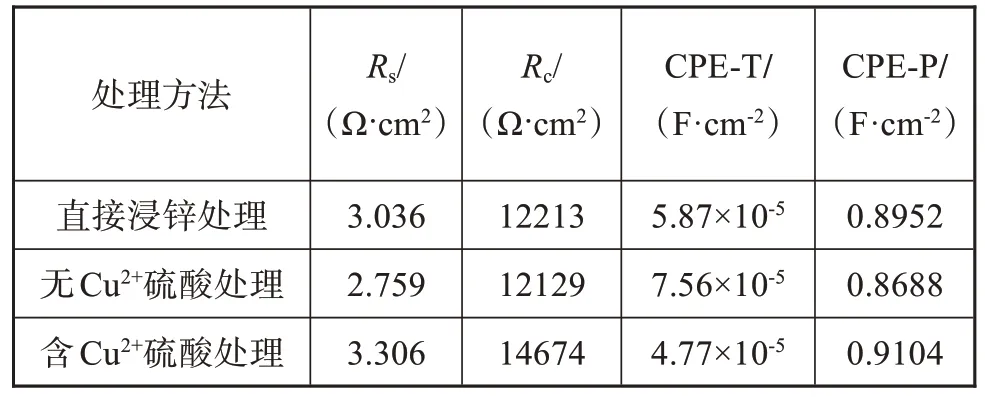

表1 为采用Randle 模型拟合后具体的数值结果,其中Rs 为溶液的等效电阻,Rc为Ni-P 镀层的等效电阻,CPE 为恒相元。可以看出,含Cu2+硫酸处理后的化学镀Ni-P 镀层的对应Rc最大,表明其电化学阻抗相比其余两个条件得到的镀层阻抗更大,耐电化学腐蚀的能力也更强。同时拟合得到的CPE-T参数中,Cu2+处理后的Ni-P 镀层的CPE-T 最小。有研究表示,CPE-T 可以用来评估镀层的孔隙率[9]。CPE-T 的值越小,表明镀层越致密。因此可以认为Cu2+处理后化学镀得到的Ni-P镀层相比于直接浸锌处理和无Cu2+硫酸处理要更加致密,孔隙率更小,这也与之前的SEM图和SPS图的结果一致。

表1 不同前处理条件下的化学镀Ni-P镀层在3.5 wt.%Na-Cl溶液中的腐蚀参数Tab.1 Corrosion parameters of Ni-P films in 3.5 wt.%Na-Cl solution under different pretreatments

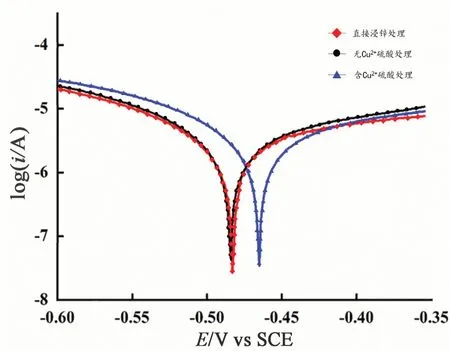

图5 为不同前处理条件下化学镀Ni-P 镀层在3.5 wt.%NaCl溶液中的Tafel曲线,拟合得到的腐蚀电位和腐蚀电流的数值如表2所示。

图5 不同前处理条件下的化学镀Ni-P 镀层在3.5 wt.%NaCl溶液中的Tafel曲线Fig.5 Tafel curves of Ni-P films in 3.5 wt.% NaCl solution under different pretreatments

表2 不同前处理条件下的Ni-P镀层在3.5 wt.%NaCl溶液中的腐蚀电位和腐蚀电流Tab.2 Corrosion potential Ecorr and current Icorr of Ni-P films in 3.5 wt.%NaCl solution under different pretreatment conditions

可以看出直接浸锌处理和无Cu2+硫酸处理后化学镀得到的Ni-P镀层的Tafel曲线位置几乎重合,拟合得到的腐蚀电位值和腐蚀电流值的差值也很小。而Cu2+处理后的化学镀Ni-P镀层的腐蚀电位值相比于前两种情形更高,腐蚀电流也更小,进一步说明了Cu2+处理能提高化学镀Ni-P镀层的抗腐蚀性能。

一般来说,化学镀Ni-P 镀层的抗腐蚀性能与镀层孔隙率、镀层中的P 含量以及镀层厚度有关。通常来说,镀层的孔隙率越低,镀层越致密,镀层的抗腐蚀性能就越好,这也与前面的形貌和电化学腐蚀的实验结果相一致。镀层中P含量主要通过影响镀层的结构来影响镀层的抗腐蚀性能,P 的含量越高,镀层的结构就越接近于非晶态,通常当P 的含量超过7%时,就可以认为镀层的结构为非晶态[10]。有研究表示,在其余条件相同的情况下,非晶态镀层比晶态镀层的抗腐蚀性能要更好[11]。在镀层厚度方面,一般来说,镀层越厚,抗腐蚀性能也就越好。

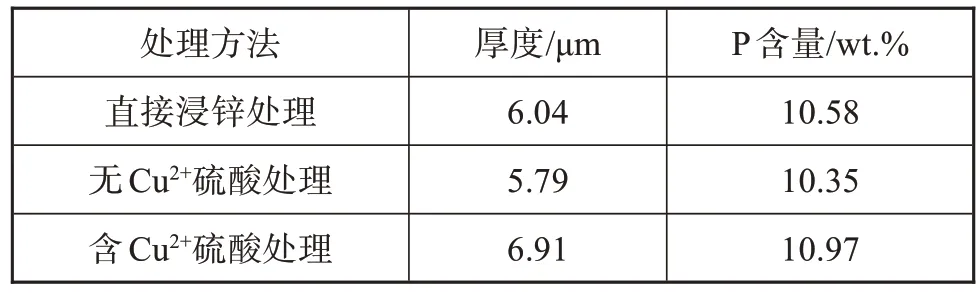

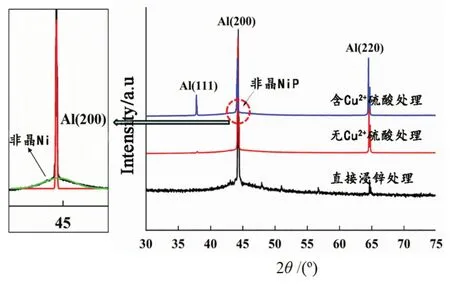

图6 为不同前处理条件下化学镀Ni-P 镀层的XRD 图谱。通过对 2θ在 45°附近的分峰处理可以看出,三种前处理条件下得到的镀层XRD图谱都存在一个矮而宽的Ni峰和尖而窄的Al峰。由于Ni不存在晶态的峰,因此可以认为三种处理条件下得到的Ni-P镀层均为非晶态。表3给出了三种处理条件下Ni-P 镀层中P 的含量和镀层的厚度。可以看出,三种处理条件下得到的Ni-P镀层中P的含量都超过了7 wt.%,均可以认为是非晶态,这也与XRD 得到的结果相一致。在厚度方面,Cu2+处理后化学镀Ni-P 镀层的厚度值最大,但总体而言三种处理条件下得到的Ni-P镀层的厚度值差距并不大。

表3 不同前处理条件下的Ni-P镀层的厚度和P含量Tab.3 The thickness and P contents of Ni-P films under different pretreatment conditions

图6 不同前处理条件下的Ni-P镀层的XRD图谱Fig.6 XRD patterns of Ni-P films under different pretreatment conditions

3 结论

(1)通过与直接浸锌处理和无Cu2+硫酸处理对比可以看出,含Cu2+硫酸处理极大改善了浸锌过程中锌层的质量和化学镀过程中Ni-P 层的质量。SEM 和SPS 的结果表明,Cu2+处理极大减小了Ni-P层的表面粗糙度,改善了其表面平整性。

(2)通过电化学阻抗谱和塔菲尔曲线的结果对比分析可以看出,Cu2+处理过的试样得到Ni-P 层电化学阻抗更高,耐腐蚀能力更强。结合形貌图与电化学腐蚀过程拟合的结果来看,Cu2+处理能提高Ni-P 层的抗腐蚀能力的原因主要是通过改善浸锌过程中锌层的表面粗糙度,在化学镀过程中得到了表面更为平整,结构更为致密的Ni-P层。