脂肪醇聚氧乙烯醚硫酸钠对电沉积铜薄膜性能的影响

谭小生,王春霞,曹鑫帅,张玉清

(南昌航空大学 材料科学与工程学院,南昌 330063)

在镀铜生产中,为避免氰化物镀铜带来的环境和生产安全等问题,人们逐渐采用无氰镀铜工艺来替代氰化物镀铜。但无氰镀铜工艺存在镀层结合力不好、易产生铜粉、电流效率低、电流密度范围窄、工艺稳定性不足、阳极易钝化等困难。针对这些问题,人们普遍从镀液中络合剂的作用机理和相应电镀工艺等角度进行研发。现有无氰镀铜中,络合剂的研究主要包括焦磷酸盐、有机胺、酒石酸盐、柠檬酸盐、EDTA、HEDP 等。相对而言,乙二胺镀铜在工业上有一定的应用广泛[1]。乙二胺具有2 个氨基,可以与二价铜形成稳定螯合物。当pH>7 时,Cu2+与钢铁基体不发生置换反应。此外,乙二胺还具有还原性,有利于活化基体,提高镀层结合力。但在生产应用中,乙二胺镀铜工艺还存在电镀时间过长时镀层表面粗糙,甚至出现毛刺等问题。针对乙二胺镀铜工艺中存在的问题,有必要通过优化乙二胺镀铜体系中的表面活性剂,达到改善镀层性能的目的。

表面活性剂对镀层性能的改善具有显著影响,但在镀液体系中仅添加一种表面活性剂,较难达到实际应用条件对镀层性能的需求,越来越多的学者开始研究2 种及以上表面活性剂的协同作用[2]。唐孝华等[3]研究了几种不同类型表面活性剂对镍基纳米复合镀层性能的影响,认为吸附在纳米颗粒表面的阴离子表面活性剂,可提高纳米颗粒的润湿性,减少团聚,提高镀层沉积初期的形核率,从而改善镀层的致密性[4]。L. Bonoua 等人[5]采用电化学测量和椭圆偏振法研究了PEG 和Cl–对铜镀层的影响。当PEG 加入到镀液中时,溶液中铜沉积机理的改变可以用聚合物与电极相互作用来解释。研究发现,在2 种添加剂同时存在的条件下,能获得光亮、致密、均匀的镀层,沉积物的纹理被改变,粗糙度显著降低到0.5 μm。

脂肪醇聚氧乙烯醚硫酸钠(AES)是由PEG 与脂肪醇缩合而成的醚,兼具硫酸盐表面活性剂高表面活性和聚氧乙烯型表面活性剂高耐盐的特点[6]。作为一种阴离子型表面活性剂,AES 具有良好的去污、发泡和抗硬水性能,以及动态吸附和去油污性能,并且对人体无害,对环境友好[7-8]。当前有关AES 的研究主要为AES 的合成分析、性能分析、吸附行为研究以及在洗涤等方面的应用研究[9-12],未见在电镀生产领域的应用研究报道。

本文针对乙二胺镀铜长时间电镀后镀层粗糙,甚至出现毛刺的问题,将AES 引入到乙二胺无氰镀铜工艺中,研究AES 在电极表面的吸附状态,对离子沉积形核、生长及镀层表面粗糙度、微观结构、防渗氢及耐腐蚀性能的影响。利用XRD、SEM 分析了沉积不同时间的镀层的表面特征,对AES 表面活性剂改善镀层综合性能的效果进行了对比。研究结果对改进镀液体系、提高镀层性能具有重大意义。

1 实验

1.1 镀层制备

以尺寸为5 cm×5 cm 的工业低碳钢片为阴极,8 cm×5 cm 的电解铜板为阳极。采用基础配方(硫酸铜90 g/L,乙二胺100 mL/L,氨三乙酸7 g/L,硫酸钠11.5 g/L),通过硫酸或氨水调节pH 至7~8,添加AES 的体积浓度为5.2 mL/L。

前处理工艺:阴极试片经400#、800#、1000#砂纸打磨后,用流动水洗,再依次进行除油(20 g/L Na3PO4·12H2O、5 g/L NaOH、10 g/L Na2CO3,50 ℃,10 min)、热水洗、酸洗(20% HCl,室温)、去离子水洗、活化(10% HCl,室温)、去离子水洗。

在电流密度为2.0 A/dm2、室温(20 ℃)条件下沉积不同时间,得到目标镀层,然后进行表征分析。

1.2 性能测试

采用Nova Nano SEM-450 观察镀层形貌。用SDR-990 表面粗糙度仪测试膜层粗糙度。用D8ADVANCED8X 型X 射线衍射仪对晶体结构进行表征,利用jade-5 分析软件对XRD 测试结果进行拟合计算,晶面择优取向由式(1)计算。

利用RST-5200 型电化学工作站测试极化曲线。试验采用三电极体系,工作电极为打磨抛光并用丙酮、酒精擦洗后的低碳钢试片(S=1 cm2),参比电极为饱和甘汞电极,辅助电极为铂电极(S=1 cm2)。阴极极化曲线测试的扫描速率为0.5 mV/s,循环伏安曲线测试的扫描速率为20 mV/s;微分电容测试交流频率为500 Hz,振幅为50 mV;交流阻抗测试在3.5%NaCl 溶液中浸泡3 min 后进行,扰动电位为5 mV,频率范围为0.01~100 000 Hz。

电化学渗氢测试装置采用双电解槽装置,如图1所示。电沉积室(左)使用RXN-1510D 直流稳压电源(PWR),加入乙二胺镀铜液;氧化室(右)为渗氢电流测量电解池,使用CST-120 多功能腐蚀测量仪(MCMI),加入0.1 mol/L NaOH。选用三电极体系,辅助电极是铂电极,参比电极为饱和甘汞电极(SEC),氧化室与电沉积室共用厚0.45 mm、单面镀镍(采用瓦特镍镀液,d=2~3 μm)的M300 高强度钢作为工作电极。将M300 高强度钢镀镍面朝氧化室,置于氧化室与电沉积室连通口之间,用橡胶垫和专用夹子夹紧,使溶液不渗漏。先由氧化室对M300 钢片进行恒电位极化“抽氢”,去除试片内部的氢,设定极化电压150 mV。当极化电流下降至0.5 μA/cm2左右后,电沉积室开始通电进行电沉积,电沉积电流密度为2.5 A/dm2,时间为18 000 s。

图1 渗氢装置Fig.1 Schematic diagram of hydrogen permeation device

2 结果和讨论

2.1 吸附行为分析

利用RST 电化学工作站测试了加入AES 表面活性剂前后电极表面双电层的微分电容曲线,分析AES对双电层结构的影响,测试结果如图2 所示。

图2 微分电容曲线Fig.2 Differential capacitance curves

由图2 可见,两种情况下,零电荷电位φ0约为–0.7 V。随着电位远离φ0,电极表面微分电容增大。在比零电荷电位更负的电位区间内,微分电容增大更为明显。电极电位为0.1~0.2 V 时,微分电容出现平台,表明此时双电层为紧密层结构。在测试电位范围内,与不含AES 的微分电容曲线相比,加入AES 后,微分电容值增大。通常,电解液介电常数增加和双电层厚度下降,有利于增大界面微分电容。

2.2 极化曲线分析

碳钢电极在两种镀液中的阴极极化曲线如图3所示。从平衡电位开始向负方向进行线性扫描,随着电位负移,在–0.75 V 左右出现一个小电流峰,这是由Cu2+沉积放电形成的。随着AES 的加入,峰电位负移了约0.1 V,说明表面活性剂在电极表面阻化离子放电过程,增强了阴极极化,有利于得到结晶细致、光滑的镀层。

为研究加入AES 后镀液电化学反应的变化,进行了循环伏安测试。含和不含AES 镀液的循环伏安曲线如图4 所示。在电位负向扫描时,不含AES 的极化曲线的铜离子沉积峰(Cu2+→Cu)C1出现在–1.1 V 左右,加入AES 后,负移至–1.3 V。沉积电位负移,说明AES 可增强极化,细化晶粒,有利于得到致密性好的镀层。同时,发现形核环[13]也出现负移(见图4 插图),即成核电位负移,说明AES 能够影响金属离子的成核生长过程。在回扫过程中,不含AES 的曲线中出现了3 个氧化峰A1、A2、A3,其中除Cu→Cu+、Cu+→Cu2+之外,还包含一个未知氧化物的生成反应。有研究认为,类似这样的阳极电流分裂取决于电极表面的状态,电极表面的复杂性与其微观结构、表面氧化物的存在以及未知的表面杂质水平有关[14]。含AES 镀液的循环伏安曲线与A2对应处变为平台,说明AES 对改善电极表面微观结构有明显的作用。此外,A3峰值也明显下降,结合微分电容测试结果分析认为,AES 对铜的溶出过程也有影响。

图4 循环伏安曲线Fig.4 Cyclic voltammetry curves

2.3 电化学形核分析

分别对加入AES 前后的镀液进行单电位阶跃计时安培测试,得到J-t曲线,如图5 所示。图5 表明,J-t曲线主要为4 个阶段,首先电位阶跃出现瞬间电流值迅速增大,然后迅速减小,随后逐渐上升,出现一个电流峰,最后缓慢下降,其中的电流峰值随阶跃电位增大而增大。前2 个阶段由双电层充电形成,随后Cu2+沉积放电,出现电流峰。随着反应进行,界面离子浓度下降,电流减小,最后趋于平衡。电流值与时间的平方根成良好的线性关系(如图6 所示),表明Cu2+在电极表面的电沉积过程符合经典的三维成核模式[15]。另外,加入AES 后,相同阶跃电位下的Jm、tm均有所下降,表明Cu2+沉积形核过程受到更大阻力[16]。这与图4 中碳钢在含AES 的镀液中阴极过程极化增强的结果一致。

图5 不同阶跃电位下的J-t 曲线Fig.5 J-t curves under different step potentials: a) without AES; b) with AES

图6 不同阶跃电位下的J-t–0.5 无量纲关系曲线Fig.6 J-t–0.5 dimensionless relationship curves under different step potentials: a) without AES; b) with AES

Cottrell 方程为:

式中:J为电流密度;n为电极反应得失电子数(n=2);C0为溶液本体浓度;F为法拉第常数;D为扩散系数。通过图5 及Cottrell 方程,计算得到每个阶跃电位下的反应的扩散系数,如图7 所示。结果表明,加入AES 后,扩散系数明显增大,平均扩散系数由4.25×10–7cm/s 增大至5.05×10–7cm/s。这表明AES 有利于液相中离子的传输过程,减小了浓差极化,降低了扩散层厚度,提高了电化学极化控制程度,促进了晶粒细化,改善了镀层致密性及平整度,提高了镀层的综合性能。

图7 不同阶跃电位下的扩散系数Fig.7 Diffusion coefficients at different step potentials: a) without AES; b) with AES

根据Scharifker 等[17]和Zhou 等[18]的理论,成核模型的方程式可分别表示为:

瞬时成核

连续成核

式中:Im为阶跃曲线中的峰值电流密度;tm为阶跃曲线峰值电流密度所对应的时间。结合单电位阶跃计时安培测试结果,根据式(3)、(4)进行拟合,拟合结果如图8 所示。可见,在实验条件下,短时间内,实验数据拟合结果与瞬时成核理论模型非常接近,表明碳钢电极在不含AES 和加入AES 的镀液中为瞬时形核机制。但是当t/tm>1 时,两种镀液的I/Im值高于模型预测值。Danilov 和Molodkina 根据溶液的pH 值和铜的不同浓度,用纯酸CuSO4溶液在玻璃碳上电沉积铜的类似偏差也存在[14,19]。他们认为,Scharifker和Zhou 的模型最初是针对半球形几何体派生的,实际电流比通过理论预测的要大得多,相当于半球形扩散区重叠形成的平面电极间的非稳态扩散电流。而在平面电极上沉积铜的过程中,半球形扩散区没有完全重叠,沉积物在混合动力学“扩散+放电”的条件下生长[20],导致实际电流密度高于理论值。

图8 不同阶跃电位下的理论和实际成核模型曲线Fig.8 Theoretical and actual nucleation model curves under different step potentials: a) without AES; b) with AES

2.4 镀层形貌特征分析

利用SEM 分别观察碳钢在含和不含AES 的电解液中沉积不同时间所得镀层的表面形貌,结果如图9所示。在不含AES 的镀液中,得到的镀层表面形貌见图9a、b、c。镀层表面呈现较多的碎屑状颗粒,平整度差。这使得原子氢及析出的氢更容易产生吸附,阻碍晶体的正常长大,使晶体产生畸变,形成大小、形状各异的颗粒,进而增大镀层的粗糙度。同时,由于氢在粗糙表面的过电位小于在光滑表面的值,更容易析氢,在未加入表面活性剂的镀液中,镀层变粗糙的过程容易产生恶性循环,随着沉积时间的增加,镀层的致密性进一步变差。

图9 不同沉积时间镀层微观形貌Fig.9 Micro morphology of the coatings with different depositing periods: a) without AES 20 min; b) without AES 40 min;c) without AES 60 min; d) with AES 20 min; e) with AES 40 min; f) with AES 60 min

碳钢含在AES 的镀液中得到的镀层表面形貌见图9d、e、f。镀层表面较为光滑平整,颗粒大小差异较小,表面没有明显结构缺陷。AES 为聚合型表面活性剂,分子内含有许多聚氧乙烯醚键(—O—),醚键中的氧原子容易与水分子缔合,形成氢键。这种表面活性剂的成键特性有利于电镀过程中产生的氢离开电极表面,降低对晶体生长的阻碍,减少晶体生长畸变,改善镀层致密性。另外,表面活性剂的润湿作用有利于镀液在凹陷处铺展[21],有利于Cu2+在凹陷处沉积,使镀层更加平整光滑。

对比镀层截面图(见图9 插图,插图中下方区域为基体,中间区域为镀层)发现,随时间的增加,镀层表面逐渐变粗糙,不含AES 的镀液所得镀层更加明显,并在60 min 时出现明显毛刺。在含AES 的镀液中所得镀层,截面界线相对光滑,在较长的沉积时间内,保持了良好的平整性。可以说明,AES 能够使镀层表面更加光滑细致,减少镀层缺陷。

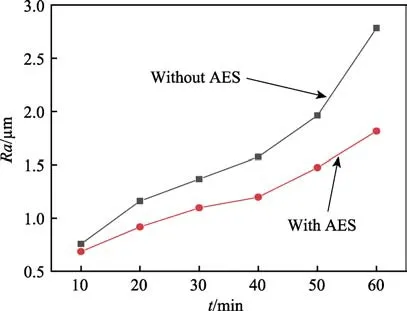

在镀液中沉积不同时间得到镀层,并测试其粗糙度,结果如图10 所示。结果表明,随着沉积时间的增加,含和不含AES 的镀液所得镀层的粗糙度分别从0.757 μm 增大到2.784 μm 和从0.685 μm 增大到1.814 μm。加入表面活性剂后,镀层粗糙度一直低于无表面活性剂镀液所得镀层。综上所述,AES 对镀层粗糙度也有明显的降低作用,并随沉积时间的延长而更加明显。

图10 镀层粗糙度变化Fig.10 Change of coating roughness

2.5 镀层晶体结构分析

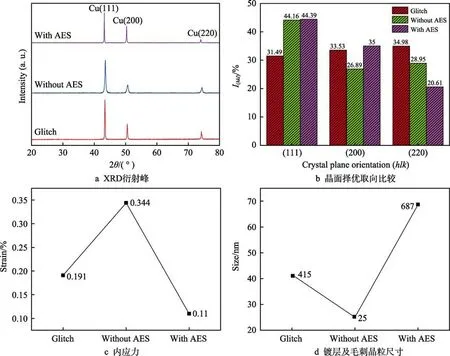

碳钢基体试片在含和不含AES 镀液中沉积不同时间,所得镀层和镀铜毛刺的X 射线衍射测试结果如图11 所示。由图11a 可见,镀层与毛刺的铜晶体主要在(111)、(200)、(220)三个晶面方向上生长。此外,XRD 衍射图上没有其他杂质衍射峰的出现,表明其中可能不含氧化铜和氧化亚铜等杂质[22]。由图11b 可知,毛刺中的铜(220)晶面占比为34.98%,明显大于镀层(220)晶面占比的28.95%和20.61%。这是由于晶体结构的周期性排列在晶体表面被切断,而不同晶面作为表面时的断键数目不同[23],表面活性也不一样。(220)面为高指数晶面,面间距较小,原子相对作用力更大,具有更高的活性,在一定条件下,晶体在(220)面生长得较快,最后形成凸起、毛刺,甚至铜须。镀层的凸起与毛刺会严重影响镀层的耐蚀性及致密性,因此减少(220)晶面的生长,有利于防止镀层产生孔隙、凹洞,得到更加光滑、致密的镀层。

图11 XRD 测试结果Fig.11 XRD test results: a) XRD diffraction peak pattern; b) comparison of preferred orientation of crystal plane; c) internal stress; d) coating and burr grain size

图11c 和图11d 为晶粒尺寸与微观应力测试结果。加入AES 后,晶粒尺寸增大,内应力减小。加入AES后(220)晶面占比下降,说明AES 能抑制(220)晶面的生长,进而减少毛刺的形成,有利于得到光滑细致的镀层。这可能是由于AES 在更容易形成晶核的活性位点产生吸附,导致成核率降低,沉积的铜离子更多地作用于晶核长大。另外,离子的液相传质过程加快也有利于晶体生长变大,因此晶体尺寸增加。同时,晶粒尺寸越小,析氢催化活性越高[24],即晶粒尺寸的增大也可以在一定程度上降低析氢催化活性,对减少析氢有利。加入AES 后,晶粒变大,对减少析氢的影响、提高镀层致密性也有一定效果。类似于锡晶须的生长被认为是为了减轻作用在锡层内的应力[25],加入AES 后,内应力降低,可能也有利于减少毛刺。

2.6 渗氢曲线分析

以M300 高强度钢为基体,利用双电解槽体系对加入AES 前后的镀层进行渗氢曲线测试,分析防渗氢效果,得到的J-t曲线如图12 所示。图12 表明,在电沉积前的恒电位氧化阶段,不含AES 与含AES镀液的渗氢曲线上,恒电位极化电流密度分别在2900、4350 s 时下降至0.47、0.41 μA/cm2,之后开始进行电沉积。在不含AES 镀液的渗氢曲线中,恒电位极化电流很快上升至1.65 μA,随后逐渐下降,在18 000 s 时下降至0.5 μA 左右;在含AES 镀液的渗氢曲线中,恒电位极化电流也很快上升到1.17 μA,随后缓慢下降。对比可知,加入AES 后,氢渗透通量明显减少。这是因为,在不含AES 的镀液中,所得的镀层晶粒分布杂乱,存在多种凸起、孔隙等结构缺陷,对氢的渗透不能起到很好的阻挡作用,因此极化电流快速增大。加入AES 后,结构缺陷消除,沉积层更加致密,且光滑平整,对氢渗透阻挡能力变强。

图12 渗氢曲线测试Fig.12 Hydrogen permeation curve test

2.7 电化学阻抗谱分析

利用EIS 阻抗谱表征镀层的耐蚀性,在含和不含AES 的镀液中沉积不同时间得到的镀层阻抗谱如图13 所示。Nyquist 曲线呈单一容抗弧,其形状稍偏离标准半圆弧,这是因为镀层表面结构并非理想平面。容抗弧的大小反映了镀层的耐蚀性,图13a、b 中圆弧的半径随沉积时间的增加而增大。图13a 中,阻抗从520 Ω/cm2增大至755 Ω/cm2;图13b 中,阻抗由649 Ω/cm2增大至1231 Ω/cm2。这是因为随着镀层厚度增加,对基体的保护增强,耐蚀性提高。对比可知,随着表面活性剂的加入,相同沉积时间下,AES 的加入能够明显改善镀层的致密性,提高其耐蚀性能。

图13 沉积不同时间的镀层的Nyquist 曲线Fig. 13 Nyquist curves of the coatings deposited for different periods: a) without AES; b) with AES

采用图14 的等效电路,用Zview 软件拟合,拟合曲线见图13 中相应黑色实线,拟合数据见表1。其中,Rs为溶液电阻,Rt为电荷转移电阻,CPE 为常相位角元件。相关参数之间的关系可以用式(5)表示,

表1 交流阻抗谱拟合参数结果Tab.1 Results of fitting parameters of AC impedance spectrum

图14 等效电路拟合Fig.14 Equivalent circuit fitting diagram

式中:Y0为比例系数;Z为阻抗;n为弥散系数;ω为角频率。

由表1 可知,随着镀层沉积时间的增加,镀层厚度增加,阻抗值增大。加入表面活性剂后,在各个时间段得到的镀层EIS 阻抗值也明显大于加入AES 前的镀层阻抗值。结合拟合结果中的弥散系数,n越大,越接近理想电容,即电极表面越光滑。由表1 结果可知,在含AES 镀液中得到的镀层的n值均高于不含AES 镀液得到的镀层,表明镀层更加致密光滑,这与SEM 观察结果一致。

3 结论

1)镀铜液中加入AES 后,碳钢表面电沉积铜过程极化增强,有利于促进结晶细化,提高镀层的致密性。

2)镀液中加入AES,没有改变碳钢表面铜离子的瞬时成核机制,但提高了电极表面铜离子的扩散系数,有利于铜晶粒的生长过程。

3)无氰镀铜液中加入AES 后,铜镀层的致密性和表面平整性得到改善,相应耐蚀性得到提高。