海洋大气环境与拉伸疲劳载荷耦合作用下30CrMnSiNi2A 钢的腐蚀损伤行为

罗来正,周堃,黎小锋,符朝旭

(1.重庆大学 化学化工学院,重庆 400030;2.西南技术工程研究所,重庆 400039;3.DY 贮存环境效应重点实验室,重庆 400039;4.重庆电子工程职业学院,重庆 401331;5.海南万宁大气环境材料腐蚀国家野外科学观测研究站,海南 万宁 571522)

30CrMnSiNi2A 是一种常见的超高强度合金钢,因具有较好的延性及韧性,被广泛应用于飞机起落架、机翼主梁和平尾大轴等关键承力结构[1-4]。作为装备的关键承力结构材料,30CrMnSiNi2A 超高强钢在海洋大气环境中服役时,一方面,海洋大气环境中的温度、湿度、腐蚀介质等多种环境因素的综合作用,会引起30CrMnSiNi2A 超高强钢的腐蚀或破坏;另一方面,30CrMnSiNi2A 超高强钢在服役过程中反复遭受拉伸、压缩、弯曲和扭转等疲劳力学载荷作用。这种海洋大气环境腐蚀与疲劳力学载荷的耦合作用对装备的影响大于两者的简单叠加[5-7],极易造成装备结构提前破坏,甚至断裂,严重影响装备的安全可靠服役。如采用30CrMnSiNi2A 材料加工的飞机平尾大轴,在海洋大气环境服役过程中发生严重腐蚀现象,导致其在疲劳试验过程中发生断裂,且断裂部位的应力水平远低于材料自身的疲劳强度[8]。

环境腐蚀-疲劳载荷耦合作用导致的危害性、破坏性通常无法提前预测,耦合作用下的隐患一旦发生,通常会造成机毁人亡的重大灾难,这种隐患已经越来越受到业界的广泛关注[9-13]。以往由于缺乏户外环境的疲劳试验设备,为了摸清环境腐蚀与疲劳载荷耦合作用的规律及机理,研究人员仅能在实验室条件下开展腐蚀疲劳试验研究[14-17]。贺小帆等[18]研究了酸性NaCl 溶液中预腐蚀对30CrMnSiNi2A 连接件疲劳寿命的影响,结果表明,疲劳寿命随腐蚀时间的增加而降低,预腐蚀影响系数随预腐蚀时间的变化可用指数或幂函数拟合。牛康明等[19]分别在标准实验室空气湿度(RH 为40%±10%)、低温(干)空气湿度(RH<10%)、高温(湿)空气湿度(RH>90%)、3.5% NaCl 腐蚀溶液、去离子水等5 种环境中,研究了30CrMnSiNi2A腐蚀疲劳裂纹的扩展行为。结果表明,腐蚀疲劳裂纹扩展过程是机械疲劳、氢脆和腐蚀产物诱发的楔形体效应相互竞争的过程。魏仁超等[20]分别在实验室大气环境、5% NaCl 和50 mg/L H2S 溶液、5% NaCl 和100 mg/L H2S 溶液、5%NaCl 和500 mg/L H2S 溶液等4 种环境中研究了FV520B 钢的腐蚀疲劳性能,其中疲劳试样封装在疲劳试验机的环境箱中。结果表明,FV520B 钢在湿H2S+Cl–溶液中的疲劳性能相较于大气环境大幅下降,且疲劳性能随着溶液中H2S 浓度的升高逐渐下降。沈海军等[21]利用“环境小盒”,对7475-T761 和LY12CZ 两种铝合金开展了“3.5%NaCl 腐蚀环境体系-疲劳载荷”协同试验,研究了实验室环境腐蚀-疲劳载荷协同作用对两种铝合金的腐蚀疲劳裂纹萌生和扩展行为的影响。

由上述分析可以看出,实验室腐蚀疲劳试验通常包括两种形式[7]:(1)实验室环境下,对试验件首先开展环境腐蚀试验,腐蚀试验结束后,再进行交变载荷疲劳试验,并按一定周期进行循环。这种环境腐蚀-疲劳载荷循环的试验方式,由于实施操作比较方便,被大量研究者采用,但其不能完全反映装备服役实际遭遇的环境腐蚀与疲劳载荷协同作用。(2)实验室环境下,在设备疲劳载荷加载部位增加“环境小盒”,用于模拟某种腐蚀环境,以达到环境腐蚀与疲劳载荷的协同作用,但这种“环境小盒”通常只模拟一种环境条件(如湿度、温度或腐蚀溶液),不能充分反映海洋大气环境中温度、湿度、太阳辐射、盐雾等多种环境因素的综合作用。

为了解决上述难题,罗来正等[22]自主研发了一种可在海洋大气户外环境开展拉、压、弯疲劳试验的设备,该设备可满足被测样同时遭受海洋大气环境腐蚀和疲劳载荷耦合作用的要求。本文采用该设备首次对30CrMnSiNi2A 超高强钢开展了海洋大气环境腐蚀-拉伸疲劳载荷耦合试验,借助金相显微镜、扫描电镜等设备,初步探索了海洋大气环境腐蚀与拉伸疲劳载荷耦合作用对30CrMnSiNi2A 超高强钢腐蚀形貌、腐蚀产物、拉伸性能和断口形貌的影响。耦合试验结果真实再现了海洋大气环境与拉伸疲劳载荷耦合作用下30CrMnSiNi2A 超高强钢的环境损伤行为,更加贴近材料实际的服役状态。该研究可为装备研制过程材料的环境适应性试验验证及快速筛选提供新的试验技术手段,对于丰富和发展腐蚀疲劳和应力腐蚀等相关理论,以及装备的维护维修、定寿、延寿等,具有重要的理论与工程应用价值。

1 试验

1.1 样品

试验样品为30CrMnSiNi2A 超高强钢,其化学成分见表1,几何形状和尺寸如图1 所示。试验前先用丙酮清洗掉样品表面的油污,之后采用去离子水漂洗,最后用丙酮脱水,在干燥器中干燥24 h。

表1 30CrMnSiNi2A 钢的化学成分Tab.1 Chemical composition of 30CrMnSiNi2A steel wt%

图1 样品的几何形状和尺寸Fig.1 Geometry and dimensions of the sample

1.2 自然环境试验

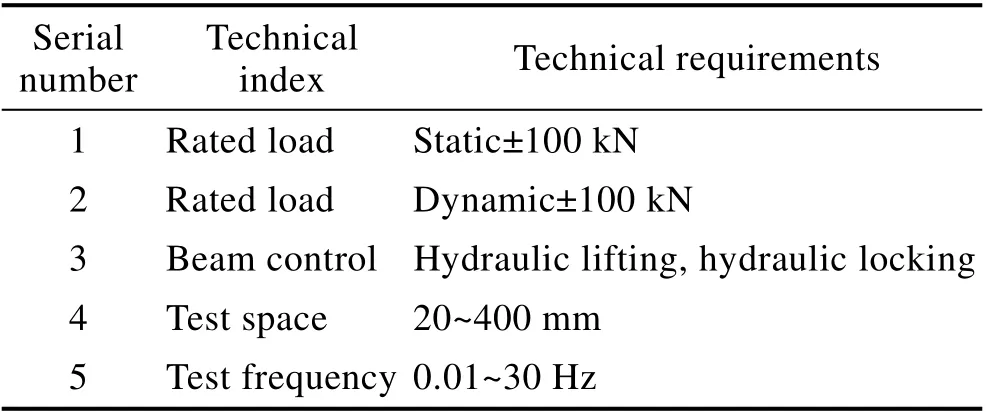

试验环境为湿热海洋大气环境的海南万宁试验站,具有高湿、高热、高盐雾和强太阳辐射的特点,是我国海洋大气环境腐蚀较严重的地区。本次耦合试验设备为自主研发的海洋大气环境-拉、压、弯载荷耦合试验设备,设备安装于湿热海洋大气环境的海南万宁试验站近海岸户外暴露场,设备主要技术参数见表2。

表2 耦合试验设备主要技术参数Tab.2 Main technical parameters of the coupling test equipment

样品朝南并与水平成45°倾角暴露,参照GJB 8893.2—2017《军用装备自然环境试验方法 第2 部分:户外大气自然环境试验》进行静态暴露试验,试验周期为1 a。试验3、6、9、12 月时,分别从试验架取6 件样品进行性能检测,其中5 件样品检测拉伸性能,1 件样品检测腐蚀形貌、腐蚀深度和腐蚀产物。现场试验照片见图2。

图2 静态暴露试验Fig.2 Static exposure test

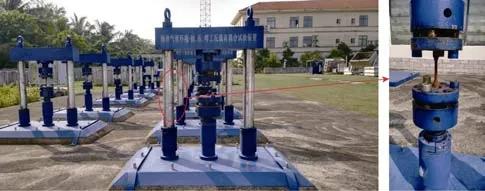

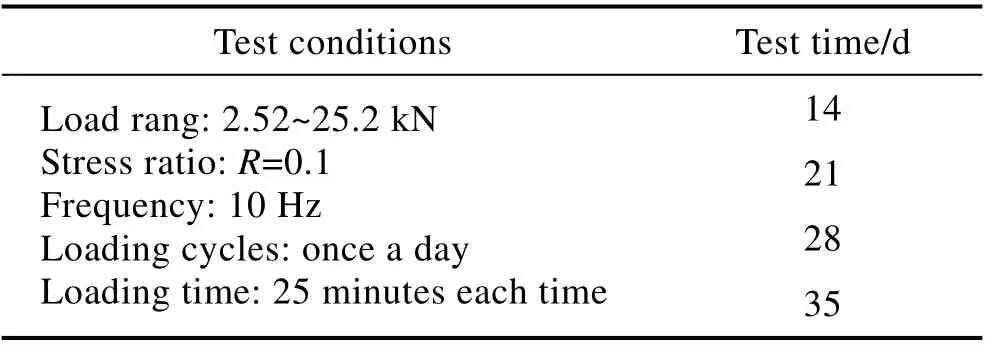

采用海洋大气环境-拉、压、弯载荷耦合试验设备对30CrMnSiNi2A 超高强钢开展海洋大气环境腐蚀-拉伸疲劳载荷耦合试验,试验周期为35 d。试验14、21、28、35 d 时,分别从试验设备取6 件样品进行性能检测,其中5 件样品检测拉伸性能,1 件样品检测腐蚀形貌、腐蚀深度和腐蚀产物。耦合试验条件见表3,现场试验照片见图3。

图3 耦合试验Fig.3 Coupling test

表3 耦合试验条件Tab.3 Conditions of coupling test

1.3 样品性能检测与分析

将静态暴露3、12 月和耦合试验14、21、28、32(样品试验过程自动断裂)、35 d 的样品垂直剖开,使其横截面嵌入环氧树脂中,并用1.5 µm 金刚石浆料抛光,使用Observe.A1m 型金相显微镜对样品的横截面形貌进行表征。

参照GB/T 228—2010《金属材料 拉伸试验 第1部分:室温试验方法》,使用MTS880 电液伺服材料试验机,对静态暴露试验3、6、9、12 月和耦合试验14、21、28、35 d 的样品进行拉伸试验,拉伸速度为1.5 mm/min。

采用带INCA OXFORD 能谱仪的QUANTA200型环境扫描电子显微镜,观察静态暴露试验12 月和耦合试验 32 d 自动断裂样品的断口形貌及腐蚀产物成分。采用Thermo 的ESCALAB250 型X 射线光电子能谱仪(XPS),对腐蚀产物进行价态分析。采用铝靶单色仪光源,X 射线光斑长约 500 μm(试验区)。

2 结果与讨论

2.1 腐蚀形貌与特征

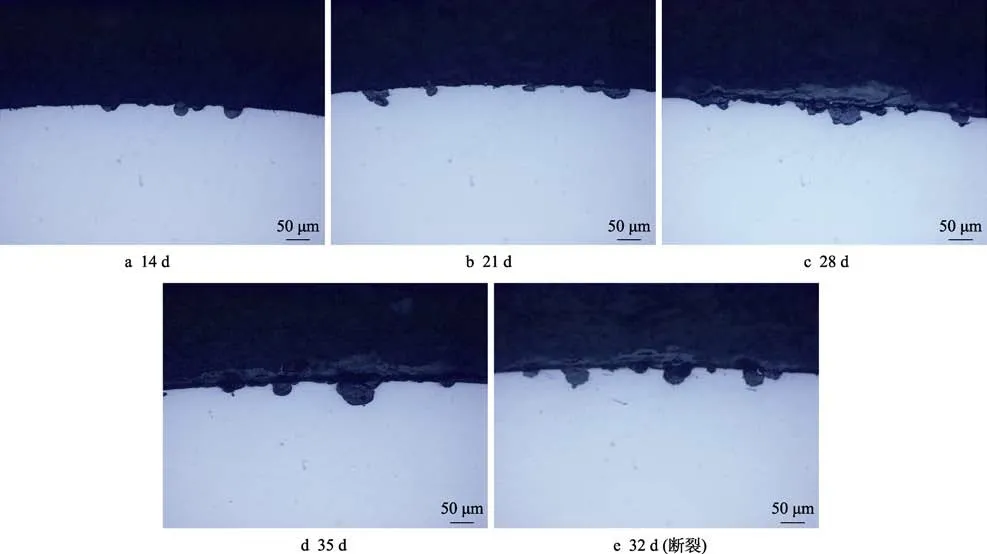

30CrMnSiNi2A 钢海洋大气环境静态暴露试验和海洋大气环境-拉伸疲劳载荷耦合试验的截面形貌如图4、5 所示,最大腐蚀深度见表4。由图4a 可以看出,30CrMnSiNi2A 钢原始金相组织为保持马氏体位相的回火索氏体,组织级别为1 级。由图4 和图5 可知,静态暴露试验和耦合试验过程中,30CrMnSiNi2A钢均发生点蚀,两种试验的腐蚀特征一致。由表4 可知,30CrMnSiNi2A 钢两种试验的腐蚀深度均随着试验时间的延长逐渐增大。静态暴露试验3、12 月的最大腐蚀深度分别为82、95 μm;耦合试验过程中,30CrMnSiNi2A 钢的腐蚀深度从31 μm(试验14 d)增加至54 μm(试验35 d)。以表4 中最大腐蚀深度数据计算30CrMnSiNi2A 钢的腐蚀速率,结果表明,随着暴露时间的延长,腐蚀速率逐渐减小。

表4 30CrMnSiNi2A 钢最大腐蚀深度Tab.4 Maximum corrosion depth of 30CrMnSiNi2A steel

图4 30CrMnSiNi2A 钢静态暴露试验截面形貌Fig. 4 Cross section morphologies of 30CrMnSiNi2A steel in static exposure test: a) original; b) 3th months; c) 12th month

图5 30CrMnSiNi2A 钢耦合试验截面形貌Fig.5 Cross section morphologies of 30CrMnSiNi2A steel in coupling test: a) 14th d; b) 21st d; (c) 28th d; d) 35th d; e) 32th d(broken)

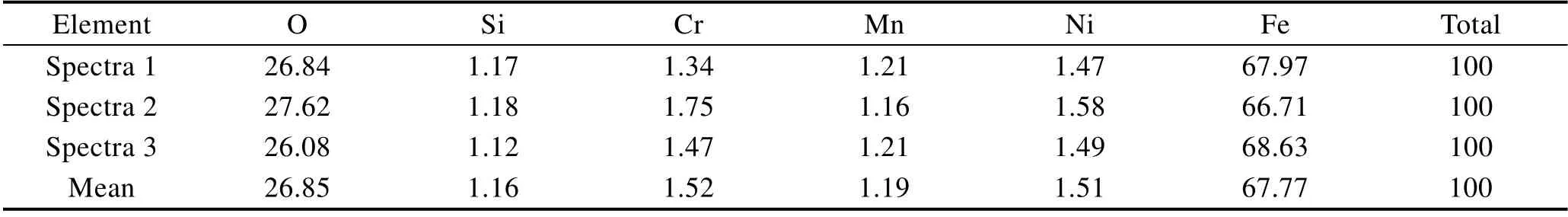

采用FEI quanta200 环境扫描电镜自带的能谱仪对30CrMnSiNi2A 钢静态暴露试验表面腐蚀产物和耦合试验裂纹源附近腐蚀产物进行分析,如图6 所示。测试区域的元素含量见表5 和表6。由表5 可以看出,30CrMnSiNi2A 钢静态暴露试验过程中,腐蚀产物主要由Fe、O、Si、Cr、Mn、Ni 等元素构成,腐蚀产物中未发现海洋大气中特有的腐蚀介质Cl–。由表6得知,30CrMnSiNi2A 钢耦合试验过程中,腐蚀产物主要由Fe、O、Si、Cr、Mn、Ni、Cl 等元素组成。与静态暴露试验相比,30CrMnSiNi2A 钢耦合试验腐蚀产物中发现海洋大气环境特有的腐蚀介质Cl 元素。

表5 30CrMnSiNi2A 钢静态暴露试验表面区域元素含量Tab.5 Element content in surface area of static exposure test of 30CrMnSiNi2A steel wt.%

表6 30CrMnSiNi2A 钢耦合试验裂纹源附近区域元素含量Tab.6 Element content in the area near the crack source of coupling test of 30CrMnSiNi2A steel wt.%

图6 30CrMnSiNi2A 钢腐蚀产物能谱分析Fig.6 Energy spectrum analysis of corrosion products of 30CrMnSiNi2A steel: a) surface area of static exposure test; b) area near the crack source of coupling test

30CrMnSiNi2A 钢静态暴露试验和耦合试验的光电子能谱见图7。由图7 可知,耦合试验腐蚀产物中含有Fe、O、Cl 等元素。Fe2p3/2 的结合能为711.1 eV,表明Fe 可能以Fe2O3、Fe3O4、FeO、FeOOH 等形式存在;O1S 的结合能为531 eV,表示O 以氧化态形式存在,同样说明腐蚀产物中可能有Fe2O3、Fe3O4、FeO、FeOOH 等物质存在;Cl2p 的结合能为198.8 eV,说明腐蚀产物中存在少量的FeCl3。

图7 30CrMnSiNi2A 钢腐蚀产物XPS 扫描Fig.7 XPS spectra of the elements in the corrosion product of 30CrMnSiNi2A steel: a) Fe2p XPS peak; b) O1s XPS peak; b) Cl2p XPS peak

2.2 拉伸性能变化规律

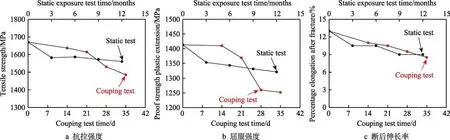

30CrMnSiNi2A 钢海洋大气环境静态暴露试验和海洋大气环境-拉伸疲劳载荷耦合试验的抗拉强度、屈服强度和断后伸长率如图 8 所示。可以看出,30CrMnSiNi2A 钢两种试验的抗拉强度、屈服强度和断后伸长率均随试验时间的延长呈现下降趋势。其中,静态暴露12 个月,30CrMnSiNi2A 钢的抗拉强度、屈服强度和断后伸长率分别下降6.6%、6.5%、31.0%;海洋大气环境-拉伸疲劳载荷耦合试验35 d,30CrMnSiNi2A 钢的抗拉强度、屈服强度和断后伸长率分别下降11.0%、11.4%、34.5%。试验结果表明,受海洋大气环境腐蚀和拉伸疲劳载荷的双重作用,30CrMnSiNi2A 钢的拉伸性能下降得更快,耦合试验的加速倍率约为静态暴露试验的10 倍。

图8 30CrMnSiNi2A 钢力学性能的变化曲线Fig.8 Curve of mechanical properties of 30CrMnSiNi2A steel: a) tensile strength; b) proof strength plastic extension; c) percentage elongation after fracture

2.3 断口形貌

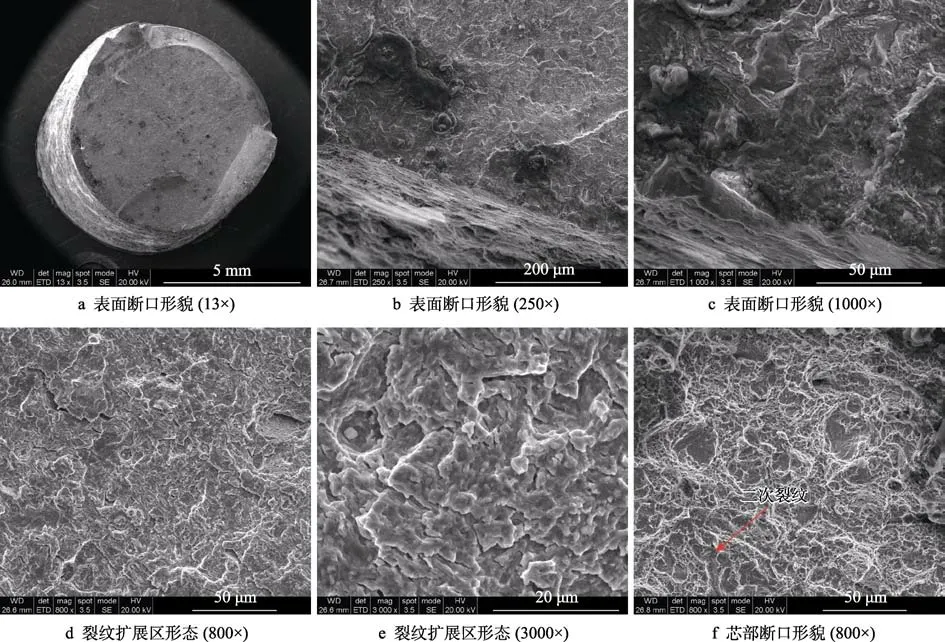

30CrMnSiNi2A 钢海洋大气环境静态暴露试验12 个月和海洋大气环境-拉伸疲劳载荷耦合试验32 d样品断裂的断口形貌如图9 和图10 所示。由图9 可知,静态暴露试验过程中,30CrMnSiNi2A 钢断口为韧性断裂,断口未见明显的疲劳源。由图10a 可知,30CrMnSiNi2A 钢耦合试验断口平齐,试样表面存在明显的疲劳源,疲劳源周围分布大量散射状条纹,裂纹以疲劳源为中心,向试样芯部不断扩展,形成了具有方向性的腐蚀疲劳损伤。由图10b 和图c 可知,试样断口上疲劳裂纹源区有明显的腐蚀坑存在,裂纹源区被腐蚀产物覆盖。由图10d 和图e 可知,裂纹源附近扩展区为准解理形貌,存在细小二次裂纹。由图10f 可知,快速断裂区为撕裂形貌。耦合试验过程中,在环境腐蚀与拉伸疲劳载荷的耦合作用下,裂纹尖端塑性形变量过大,容易引起二次裂纹的萌生,尺寸相比主裂纹更细小。疲劳载荷加载过程中,二次裂纹可起到分散裂纹尖端集中应力的作用,在一定程度上延缓开裂[23]。

图9 30CrMnSiNi2A 钢静态暴露试验12 个月断口形貌Fig.9 Fracture morphologies of 30CrMnSiNi2A steel in static exposure test for 12 months: a) surface fracture morphology (19×);b) surface fracture morphology (3000×); c) core Fracture Morphology (3000×)

图10 30CrMnSiNi2A 钢耦合试验32 d(样品断裂)断口形貌Fig.10 Fracture morphologies of 30CrMnSiNi2A steel in coupling test for 32 d (broken): a) surface fracture morphology (13×); b)surface fracture morphology(250×); c) surface fracture morphology(1000×); d)crack extension zone morphology (800×); e) crack extension zone morphology (3000×); f) core Fracture Morphology(800×)

2.4 耦合试验机理分析

湿热海洋大气环境的海南万宁试验站具有高温、高湿、高盐雾等特点,其中,年平均相对湿度高达86%,大气环境中的Cl–含量高达0.48 mg/(100 cm2·d)。耦合试验过程中,30CrMnSiNi2A 钢在拉伸疲劳载荷作用下,晶体产生滑移变形。与未发生变化的区域相比,产生位错移动的晶体滑移变形区域会产生较高的应力集中,高应力部位的电化学活性较高,作为阳极,低应力部位的电化学活性相对较低,作为阴极。在含Cl-腐蚀介质作用下,滑移变形区域与未变形区域组成腐蚀原电池,高应力部位发生选择性溶解,腐蚀介质不断向金属基体渗入。该过程中,阳极Fe 首先生成Fe2+,进一步与氧反应生成Fe3+,如式(1)和式(3)。阴极反应生成的OH–与阳极生成的Fe2+发生反应,生成初始腐蚀产物FeOOH,如式(2)和式(4)。在含有Cl–的薄液膜环境中,大量的Cl–会渗透到锈层中[24],在拉伸疲劳载荷作用下,会加速裂纹尖端Fe2+向Fe3+氧化的过程,进一步生成β-FeOOH 和FeCl3[25-27],部分氯化物会随着腐蚀产物的水解效应逐渐溶解消失。

根据晶体滑移溶解理论,并结合图10 的断口形貌分析可知,30CrMnSiNi2A 钢的耦合试验过程中,裂纹尖端和边缘有腐蚀产物堆积的痕迹,并形成位错发展,在裂纹边缘形成了滑移台阶,金属表面晶体产生不规则滑移,出现高低不平的现象,发展呈“择优溶解”表象。结合图5 和表4 数据可以看出,随试验时间的延长,腐蚀坑的深度或大小都逐渐增加,局部腐蚀较深的蚀坑部位首先裂纹形核,在交变应力作用下,裂纹不断伸长和回缩,形成微裂纹,引起疲劳裂纹的萌生[28]。疲劳裂纹形成后,裂纹继续在腐蚀介质和拉伸交变应力耦合作用下周期性张开-闭合,其裂纹萌生位置以及尖端的氧化膜不断受到海洋大气环境腐蚀的影响而破裂,裂纹尖端发生周期性溶解-钝化,使得裂纹逐步向材料内部扩展,每循环一次,裂纹向前扩展一定的距离[29]。结合图8 可以看出,这种耦合作用导致裂纹萌生和扩展速率加快,试样的塑性发生改变,30CrMnSiNi2A 钢的抗拉强度和断后伸长率骤降,加速了试样的断裂。

30CrMnSiNi2A 钢耦合试验过程疲劳裂纹扩展时裂纹尖端反应过程如图11 所示。当金属材料暴露于湿热海洋大气环境中,腐蚀介质Cl–首先迁移到裂纹尖端,与裂纹尖端新鲜金属表面发生局部电化学反应,阳极发生择优溶解。随着试验时间的延长,Cl–沿着微裂纹通道逐渐向材料内部扩散,与裂纹尖端进一步发生反应,生成氯化物,被吸附在裂纹尖端,并向材料的塑性区进一步扩散,同时向外析出产生Wedge 效应[30]。

图11 耦合试验裂纹尖端反应过程Fig.11 Reaction process of crack tip in coupling test

3 结论

1)30CrMnSiNi2A 钢的海洋大气环境静态暴露试验和海洋大气环境-拉伸疲劳载荷耦合试验中的腐蚀形式一致,均为点蚀。

2)与静态暴露试验相比,30CrMnSiNi2A 钢耦合试验腐蚀介质Cl–由金属表面向裂纹尖端不断扩展,加速Fe2+向Fe3+氧化的过程,进一步生成β-FeOOH 和FeCl3。

3)海洋大气环境腐蚀与拉伸疲劳载荷的双重作用加速了30CrMnSiNi2A 钢拉伸性能的下降,耦合试验的加速倍率约为静态暴露试验的10 倍。

4)30CrMnSiNi2A 钢耦合试验断口具有腐蚀疲劳断裂特征,裂纹起始于腐蚀表面,并向芯部不断扩展。裂纹尖端塑性形变引起了二次裂纹的萌生,形成了具有方向性的腐蚀疲劳损伤。