激光熔覆CoCrFeNiSix 高熵合金涂层组织及耐蚀性能研究

郝文俊,孙荣禄,2,牛伟,2,李小龙,谷米,左润燕

(1.天津工业大学 机械工程学院,天津 300387;2.天津市现代机电装备技术重点实验室,天津 300387)

高熵合金是近些年发展起来的一种多主元合金,自从1995 年被叶均蔚教授提出以来,便受到科研人员的广泛关注,与橡胶金属、大块金属玻璃并称为合金化理论领域的三大突破[1-2]。高熵合金一般认为由5~13 种元素组成,各元素的原子含量占比为5%~35%[3-4]。由于其特有的高熵效应、迟滞扩散效应、晶格畸变效应和鸡尾酒效应,合金更倾向于形成体心立方(bcc)、面心立方(fcc)、密排六方(hcp)等简单固溶体结构[5]。高熵合金的特性也赋予了其高强度、高硬度、良好的抗疲劳性能、优异的耐蚀性能、超强的抗辐射性能、较高的热稳定性能和抗氧化性能等多种优异的性能[6]。

目前,高熵合金的制备主要有三维的高熵合金块体与二维的高熵合金涂层。高熵合金块体的制备主要通过真空电弧熔炼法[7],涂层有激光熔覆[8]、电弧喷涂[9]、氩弧熔覆[10]、磁控溅射[11]和电火花沉积[12]。由于制备高熵合金的材料大多较为昂贵,制造成本较高,因此可以在一些成本较低的基材上制备高熵合金涂层,从而提高其在工业生产使用中的可行性。为了获得具有一定厚度,且表面平整、稀释率低的涂层,本文采用激光熔覆的方法制备高熵合金涂层。Co、Cr、Fe、Ni 原子半径及电负性相近,容易形成结构简单的单一固溶体结构。目前已有大量研究关于在CoCrFeNi 基合金中添加Al、Mo、Cu、Ti 等元素[13-16]。张雪等[17]在模拟海水条件下研究了AlxCoCrFeNi 高熵合金的耐蚀性能。研究发现,当x=0.5,1.0 时,其物相结构为fcc 相与bcc 相共存;当x=1.5,2.0 时,为bcc 结构。随着Al 含量的增加,合金在电解液中的腐蚀电位下降,腐蚀电流密度增加,耐蚀性下降,主要腐蚀形式为点蚀。王勇等[18]在CoCrFeNi 中添加Cu与Mn,分别在3.5% NaCl、5% NaOH 和0.5 mol/L H2SO4溶液中进行电化学研究。他们发现,这2 种合金均为单一的fcc 结构,CoCrFeNiMn 高熵合金在3种溶液中的耐蚀性能均高于CoCrFeNiCu。主要原因是,Cu 会造成元素偏析,降低耐蚀性能,而Mn 可以提高合金的耐蚀性。

以往研究关于金属元素对CoCrFeNi 基高熵合金的影响较多,对B、Si 等的研究较少。通常高熵合金较传统合金都有较好的耐蚀性能,而目前关于合金力学性能(如硬度、塑性、耐磨性、减摩性等)的研究较多,关于合金耐蚀性能的研究较少。在实际应用中,耐蚀性是影响材料服役的一个重要指标,因此制备耐蚀性良好的涂层具有重要的意义。本试验将采用激光熔覆技术在45 号钢表面制备CoCrFeNiSix(x为物质的量之比,x=0.0, 0.5, 1.0, 1.5, 2.0)高熵合金涂层,研究Si 含量对高熵合金涂层组织与性能的影响。

1 试验

1.1 试验准备与制备工艺

本试验使用45 号钢作为基材,依次用200、400、600、800、1000 目砂纸将基材表面打磨至光滑,并在无水乙醇中清洗干净。试验原材料选择等原子比CoCrFeNi 高熵合金粉末(纯度大于99.9%,15~53 μm)和纯Si 粉(纯度大于99.99%,200 目),利用JA2003电子精密天平(精度为± 0.1 mg)称量所需熔覆粉末质量,按照物质的量之比配制CoCrFeNiSix粉末。将不同配比的粉末分别在球磨罐中均匀混合,球磨机转速为300 r/min,球料比为3:1,混合4 h。混合均匀的粉末在干燥箱内烘干后,采用预置粉末法涂敷在基材表面,涂层厚度为1 mm。

使用RFL-C1000 锐科光纤激光器在试样表面进行激光熔覆试验。通过多组工艺参数对照,选取最优工艺参数:激光功率为 800 W,激光扫描速度为8 mm/s,光斑直径为2.0 mm,搭接率为50%。

1.2 性能测试与表征

激光熔覆试验后,将试样沿垂直于激光扫描方向进行线切割,试样尺寸为10 mm×10 mm×7 mm。分别使用400、600、800、1000、1200、1500 目砂纸打磨至光滑无划痕,然后抛光至镜面。用腐蚀剂(饱和FeCl3盐酸溶液)对熔覆层进行化学腐蚀。利用带有EDS 的扫描电子显微镜(SEM)对试样熔覆层的显微组织及成分进行观察分析。利用D8 型X 射线衍射仪(XRD)对熔覆层物相进行物相检测,加速电压为40 kV,电流为150 mA,衍射范围为20°~100°。涂层的显微硬度使用HV-1000 显微硬度计进行测量。

使用LK2010 型电化学工作站(天津兰力化学电子高技术有限公司)进行电化学测试,用三电极法连接电极。试样用树脂材料进行包裹,露出1 cm2的待测面积进行测试,利用铜导线将其与电化学工作站连接,试样作为工作电极,参比电极为饱和甘汞电极(saturated calomel electrode,SCE),铂电极作为对比电极,电解液为3.5% NaCl 溶液,试验在室温下进行。动电位极化曲线的扫描速度为5 mV/s,灵敏度为1 mV/s。测试之后,利用Leica DVM6 光学显微镜对试样的表面和三维腐蚀形貌进行观察。

2 结果及讨论

2.1 物相分析

大多数高熵合金都以晶体形式存在,微观的晶体结构是决定合金物理、化学和力学性能的重要因素。Guo 等[19]通过对比混合焓、原子半径差、电负性差和价电子浓度(VEC),提出了以VEC 预测合金相结构的产生。VEC 是合金中原子加权平均的价电子数,在高熵合金中加入VEC 值较高的元素,有利于fcc相的形成,而添加VEC 较低的元素,往往更容易形成bcc 相[20]。

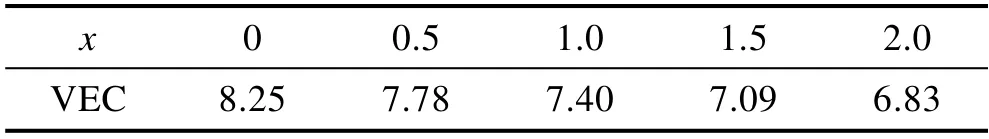

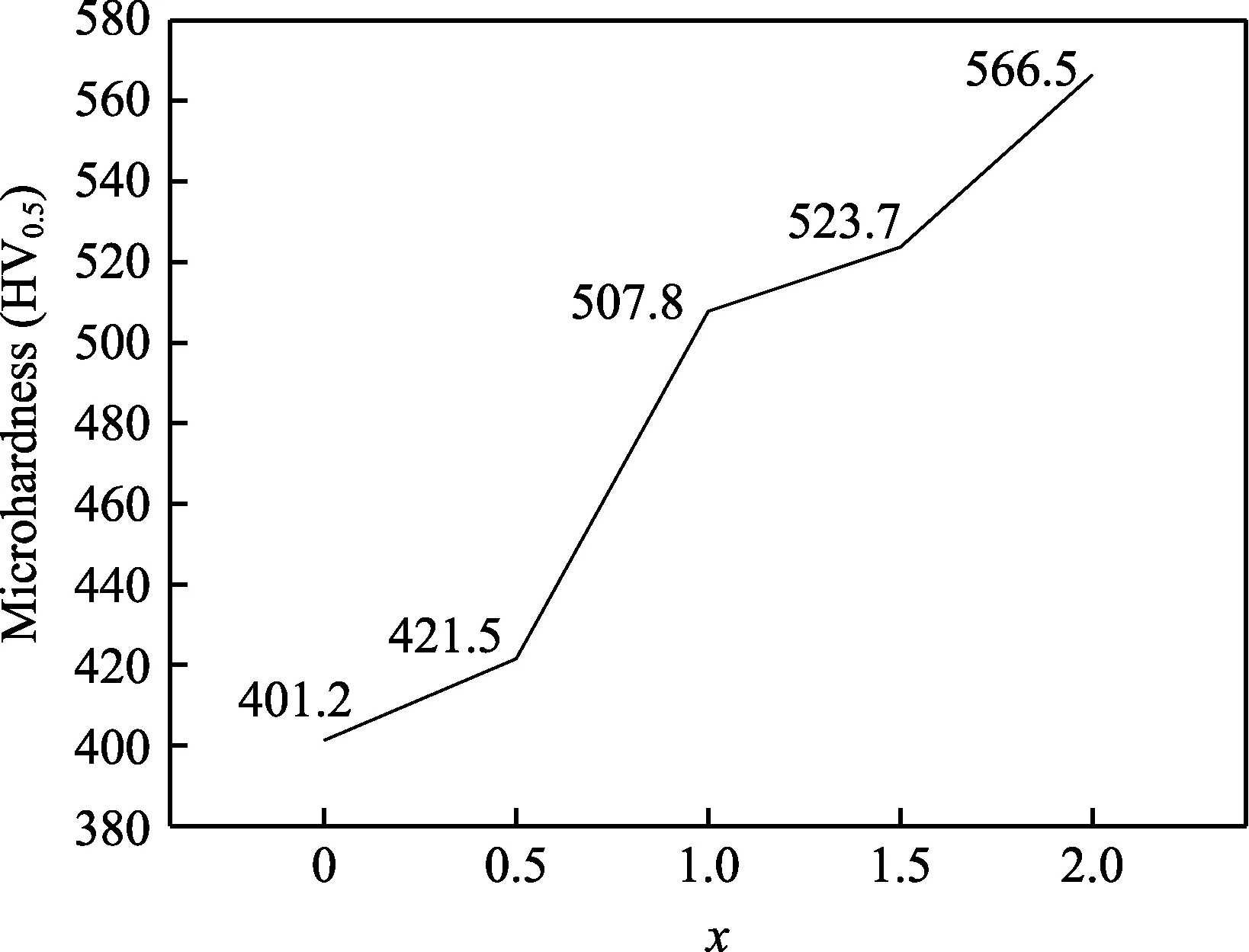

Guo 等[21]研究发现,当VEC>8.00 时,会形成fcc 结构;VEC<6.87 时,会形成bcc 结构;而6.87≤VEC≤8.00,则形成fcc 与bcc 的混合相。通过式(1)可以计算得到CoCrFeNiSix的VEC,见表2。通过分析可以预测,CoCrFeNi 为fcc 相,之后随着Si 含量的升高,向bcc 相转变。

表2 CoCrFeNiSix 高熵合金涂层的VECTab.2 VEC of CoCrFeNiSix high-entropy alloy coating

式中:c i是组元的原子数分数;(VEC)i是组元的原子价电子数,见表1。

表1 合金元素的价电子数(VEC)[19]Tab.1 Valence electron concentration(VEC) of alloy elements[19]

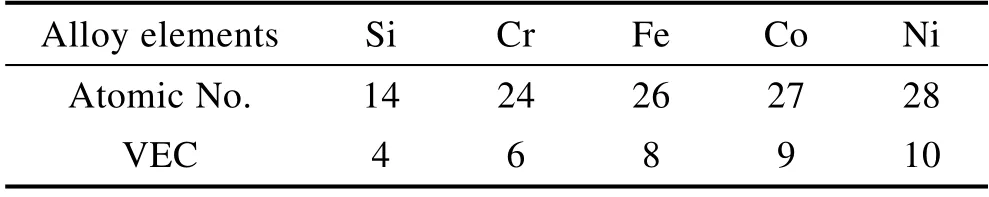

CoCrFeNiSix高熵合金表面熔覆层的XRD 衍射图谱见图1。CoCrFeNiSix高熵合金涂层相结构仅为体心立方结构和面心立方结构,且相数P≤3。根据吉布斯相律P=C+1–F(C为合金主元数,F为热力学自由度)可知,合金所形成的物相数总是小于主元数,而本试验中测试结果也表明,相数小于主元数。这是因为多种主元的存在,使合金整体的混合熵增大,使主元之间的相容性也随着增大。由于金属间化合物是有序相,有连续的化学形式和特定的晶体结构,高的混合熵可以最大程度地避免由于相分离而生成多种复杂的金属间化合物[22]。总的来说,高的混合熵使合金倾向于形成固溶体结构。从图 1 中可以看出,CoCrFeNiSi0.0合金为单一的fcc 结构。随着Si 含量的继续提高,fcc 相的衍射强度逐渐降低,CoCrFeNiSi2.0完全转化为bcc 相。试验结果与理论预测结果相符,说明Si 是bcc 相的促成元素。

图1 CoCrFeNiSix 高熵合金涂层的X 射线衍射谱图Fig.1 X-ray diffraction spectrum of CoCrFeNiSix high-entropy alloy coating

2.2 显微结构

CoCrFeNiSix高熵合金熔覆层的显微组织形貌如图2 所示。决定微观组织形貌的内因是化学成分,而外因是凝固条件。在试验中,由于激光熔覆[23]的整个过程时间较短,具有快速熔化、凝固的特点,晶核沿传热方向快速结晶,对晶体生长的各向异性起到了一定的抑制作用,所以组织主要以等轴晶或枝晶为主。由表3 可看出,CoCrFeNiSi0.0组织晶粒与晶界成分较为均匀,而Si 的物质的量之比为0.5、1.0 时,Si 元素主要在晶界上富集。这是因为Si 在凝固冷却时,被排斥到固液界面上。之后随着Si 含量继续增加,晶体内部Si 含量上升。这是由于Si 的添加会提高合金涂层中的形核率[24],随着Si 元素的添加,组织以Si 为核心形核长大,因此晶粒内部的Si 含量会升高。

图2 熔覆层组织形貌Fig.2 Magnification structure of cladding layer

表3 涂层测试点EDS 分析Tab.3 EDS analyses of test points in coating at%

2.3 显微硬度

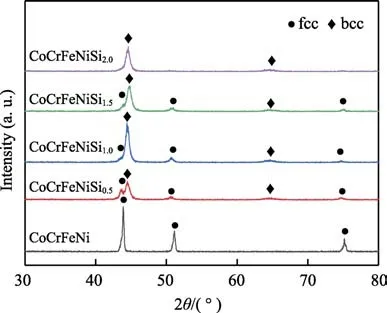

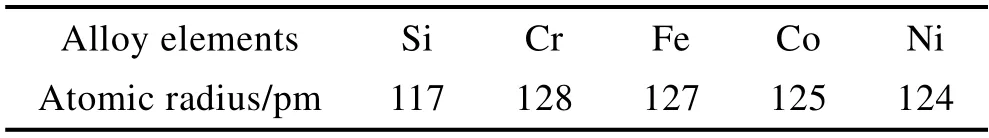

CoCrFeNiSix涂层的平均显微硬度曲线如图3 所示。由图3 可知,当Si 的物质的量之比为0.0、0.5、1.0、1.5、2.0 时,涂层的平均显微硬度分别是401.2、421.5、507.8、523.7、566.5HV0.5,涂层的显微硬度随着Si 含量的升高而逐渐升高。当x=2.0 时,平均硬度达到最高。由表4 可知,Si 元素的原子半径较其他元素小。在合金中添加Si 元素后,一方面,由于原子半径不同,会使涂层内部晶格畸变程度增大,使硬度提高;另一方面,原子半径较小的Si 原子会占据晶格的空隙位置,提高了致密度,晶体之间的相对滑移变得困难,因此表现为硬度提升。

图3 CoCrFeNiSix 高熵合金涂层的平均显微硬度Fig.3 Average microhardness of CoCrFeNiSix high-entropy alloy coating

表4 合金元素的原子半径Tab.4 Atomic radius of alloy elements

2.4 合金腐蚀性能

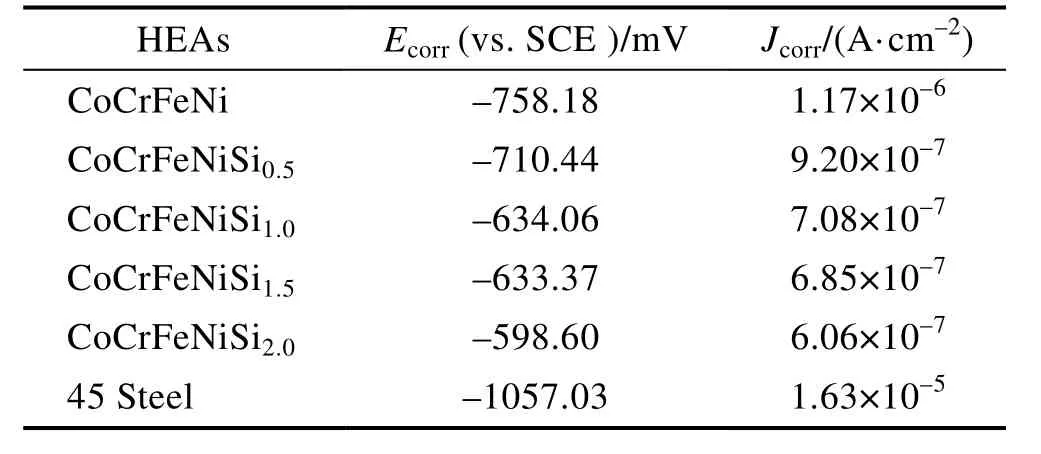

室温下CoCrFeNiSix涂层及基材45 钢在3.5%NaCl 溶液中的动电位极化曲线如图4 所示。表5 给出了相应的电化学参数。根据电化学腐蚀理论可知,合金的腐蚀电位Ecoor表示的是合金的腐蚀倾向,腐蚀电位越高,说明腐蚀的可能性越小[25]。腐蚀电流密度Jcorr则是衡量腐蚀速率的标准,腐蚀电流密度越大,表明合金的腐蚀速率越高,其耐蚀性也就越差[26]。从表5 中可以看出,随着Si 含量的增加,合金的腐蚀电位Ecoor增大,CoCrFeNiSi2.0较CoCrFeNi 的腐蚀电位正移约160 mV,说明低Si 含量的合金有更大的腐蚀倾向。合金腐蚀电流密度Jcorr随Si 含量的升高而减小,与 CoCrFeNi 相比,同等腐蚀条件下,CoCrFeNiSi2.0合金的腐蚀速率减慢,耐蚀性有了显著的提高。基体45 钢的腐蚀电位明显低于涂层,腐蚀电流密度较CoCrFeNi 涂层小1 个数量级,说明涂层对基体可以起到有效的腐蚀防护作用。

图4 动电位极化曲线Fig.4 Potential polarization curve

表5 电化学参数Tab.5 Electrochemical parameters

由图4 还可以看出,CoCrFeNi 和CoCrFeNiSi0.5在阳极曲线部分有明显的钝化行为。在阳极曲线中,活化区相对平缓。随着电位的增加,曲线进入过渡区,随后在钝化区发生钝化现象,最后转向过钝化区。在CoCrFeNiSi1.0、CoCrFeNiSi1.5、CoCrFeNiSi2.0的极化曲线中,没有发现明显的钝化现象。这是因为在耐蚀性较低的合金涂层表面,会生成大量的腐蚀产物,堆积在表面,对涂层产生保护作用,从而降低了腐蚀速率[27]。

2.5 腐蚀形貌分析

CoCrFeNiSix高熵合金涂层在3.5% NaCl 溶液中的电化学腐蚀形貌如图5 所示。可以看出,Si 含量较低时,已形成了连续大面积的腐蚀纹理。随着Si 含量的升高,涂层上连续大面积的腐蚀痕迹减少,这是因为涂层的腐蚀电位增加,腐蚀倾向减小,而腐蚀电流密度减小,使涂层的腐蚀速率减慢,因此涂层上电偶腐蚀的程度减弱,点蚀坑未能扩展形成沟槽。

图5 高熵合金涂层腐蚀形貌Fig.5 Corrosion morphology of HEAs coating

3 结论

1)CoCrFeNiSix系高熵合金激光熔覆涂层主要由体心立方结构(bcc)和面心立方结构(fcc)组成。当不添加Si 时,合金由单一的fcc 结构组成。随着Si 含量的增加,涂层由fcc 相向bcc 相转变。通过理论分析可知,Si 是bcc 相的促成元素。

2)显微组织以等轴晶与枝晶为主,添加少量Si时,在晶界处偏析。随着含量的提升,Si 会固溶到晶粒内部。涂层的显微硬度随Si 含量的增加而升高,至x=2.0 时,可达566.5 HV0.5。

3)随着Si 含量的增加,CoCrFeNiSix系高熵合金在3.5% NaCl 溶液中的腐蚀电位上升,腐蚀电流密度减小,说明耐蚀性能提高。合金的耐腐蚀性能由大到小为CoCrFeNiSi2.0>CoCrFeNiSi1.5>CoCrFeNiSi1.0>CoCrFeNiSi0.5>CoCrFeNi。