PTFE/Kevlar 纤维编织材料摩擦损伤演变规律研究

杨晓强,徐晨,谭德强,李锐,贺强,高会英

(中国民用航空飞行学院 航空工程学院,四川 广汉 618307)

PTFE/Kevlar 纤维编织材料具有自润滑性能稳定、化学性质稳定、摩擦因数较低的特点,成为了关节轴承等零部件自润滑衬垫的主要使用材料,目前已经在航空航天、高铁运输、机械制造等领域得到广泛应用[1-4]。如民航客机起落架自润滑关节轴承,或直升机主旋翼变距拉杆杆端轴承,其中的衬垫材料都由PTFE/Kevlar 纤维编织材料构成[5-6]。因此,该编织材料的摩擦性能以及损伤演变规律,直接影响着关键零部件的工作状态和服役寿命,最终决定整个系统的运行安全[7]。

目前国内外已有针对PTFE 纤维编织材料摩擦学性能的相关研究。张艳等[8]研究了石墨和MoS2填充PTFE 复合材料的摩擦磨损性能,并得到了载荷变化下能够降低磨损率的填充物百分比为10%。Hitonobu等[9]研究了聚醚-醚酮(PEEK)复合材料的摩擦学特性,结果表明,PEEK-PTFE 转移膜显著改善了轴承的磨损和转动性能。McCook 等[10]研究了聚四氟乙烯和环氧树脂复合材料的耐磨性,并与单独使用这两种材料进行了对比。结果表明,材料涂层接触面上形成的PTFE 转移膜使复合材料的摩擦学性能增强。Koike等[11]研究了六方氮化硼(h-BN)和聚对羟基苯甲酸苯酯(PHBA)对改善聚四氟乙烯(PTFE)扭转摩擦性能的影响,同时验证了纯PTFE 的磨损机制主要为粘着磨损。Suresh 等[12]提出了一种优化聚四氟乙烯(PTFE)/埃洛石纳米管(HNTs)纳米复合材料自润滑性能的复合方法,研究发现,PTFE 成分配比4%、载荷8.5354 N、距离2 km 和滑动1 m/s 是最优的效用指数。以上对于纤维编织材料的研究更多偏向材料填充以及制造工艺方面,相关的损伤演变规律研究则相对匮乏,因此很难对其摩擦磨损性能进行更准确评估,从而使性能稳定、性质优越的编织材料在国内不能批量生产,严重制约了我国相关领域的发展[13]。因此,对PTFE/Kevlar 纤维编织材料摩擦学性能及损伤演变规律进行研究,具有重要的战略意义。

本研究通过控制载荷与循环次数等试验变量,针对PTFE/Kevlar 纤维编织材料在载荷一定、循环次数增加的条件下的损伤演变规律进行了研究,分析不同循环次数下的摩擦学行为。

1 试验

1.1 材料

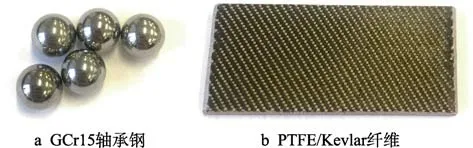

试验所选摩擦副为轴承钢与编织复合材料组成的球-面滑动摩擦副,如图1 所示。轴承钢使用材料为GCr15。编织复合材料采用某零件制造厂生产的样件PTFE/Kevlar 纤维。相比于PTFE/Kevlar 纤维编织材料,GCr15 的硬度更高,因此PTFE/Kevlar 纤维编织材料表面更易被磨损。采用扫描电子显微镜(SEM)观察纤维编织材料接触表面磨痕,分析其在相同载荷条件下,不同循环次数对材料损伤规律的影响。

图1 球-面滑动摩擦副样品Fig.1 Sample of ball-plane sliding friction pair: a) GCr15 bearing steel; b) PTFE/Kevlar fiber

为了对编织材料组成成分做进一步验证,本试验利用全反射红外光谱(ATR)对其表面进行分析。选取样品固定在样品台上,首先使用LUMOS Ⅱ对样品进行分析,拍摄显微照片。再根据可见的样品结构及SEM 照片测量点,按照光圈大小设置空间分辨率,自动对选取的测量点进行ATR 测量。测量得到所选区域对应的光谱图(见图2),测量光阑为30 μm×30 μm。

图2 编织材料表面成分ATR 分析测量光谱Fig.2 ATR analysis and measurement spectrogram of surface composition of braided material

将测量得到的光谱图与已知谱库进行对比,结果表明,点A 处白色编织材料成分主要为PVA 类纤维,本试验中即为Kevlar 纤维;点B 处黑色编织材料成分主要为聚四氟乙烯(PTFE)。

1.2 方法

试验选用MXW-5 型摩擦磨损试验机(结构如图3 所示)。首先将编织材料样品放置在往复模块试验台上,再通过螺钉将样品夹装固定。可通过在加载杆上添加不同质量的砝码,控制编织材料样品载荷的变化。加载杆的末端连接着上夹具,上摩擦副下端与编织材料样品表面组成滑动摩擦副,随旋转电机通过凸轮结构带动试验台及样品做往复运动。通过人机交互界面输入频率、位移、循环次数等参数,通过工业计算机将控制信号发送至功率放大器,进而控制试验机运转。功率放大器将从摩擦力传感器传回的电信号发送至工业计算机,最终将摩擦力、摩擦因数等参数显示在人机交互界面上。

图3 MXW-5 型摩擦磨损试验机Fig.3 Schematic diagram of MXW-5 friction and wear testing machine

使用MXW-5 型摩擦磨损试验机的往复试验模块,通过控制使试样所处的载荷、频率、位移保持恒定,进而改变试样的试验循环次数。本试验经过分析某关节轴承实际应用中PTFE/Kevlar 纤维编织材料所受应力的波动范围[14],并根据点-面接触和面-面接触的应力等效原理,通过计算分别选取2、5、10 N 载荷,摩擦副运动方式为往复运动,选取频率为5 Hz,位移为5000 μm。每种载荷对应循环次数分别为100、500、1000、2000、5000 次。对载荷相等、运动方式相同条件下,循环次数变化导致的摩擦损伤演变进行探究。

2 结果分析

2.1 摩擦因数曲线

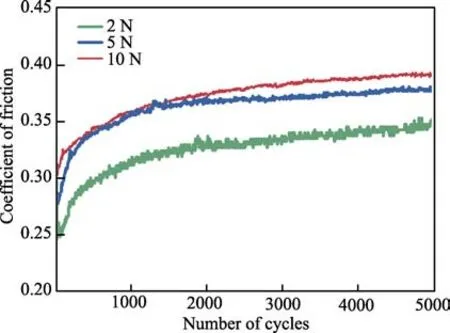

通过试验数据导出摩擦因数曲线,如图4 所示。从图4 中观察到,在3 种载荷下,循环次数到达500次前,摩擦因数变化程度较明显,且变化规律基本一致,增长值大约为0.05,表明该阶段编织材料表面纤维由于未受到保护而发生初步磨损。在循环次数超过2000 次后,摩擦因数持续增大,但因数曲线逐渐平缓,增长幅度降低。这表明随循环次数的增加,材料表面的损伤趋势减缓,纤维受到保护。如光滑度、均匀性等材料表面的润滑状态会随所受载荷的变化而变化。2 N 载荷下样品的摩擦因数整体上低于载荷5、10 N 样品,表明样品在2 N 载荷下,表面的润滑状态优于其他两种载荷条件,进而导致3 种载荷下样品的损伤演变规律有所区别。因此,应进一步对样品表面磨痕及润滑状态进行分析。

图4 载荷2、5、10 N 样品摩擦因数曲线Fig.4 Friction coefficient curves of samples under loads of 2 N,5 N and 10 N

2.2 宏观分析

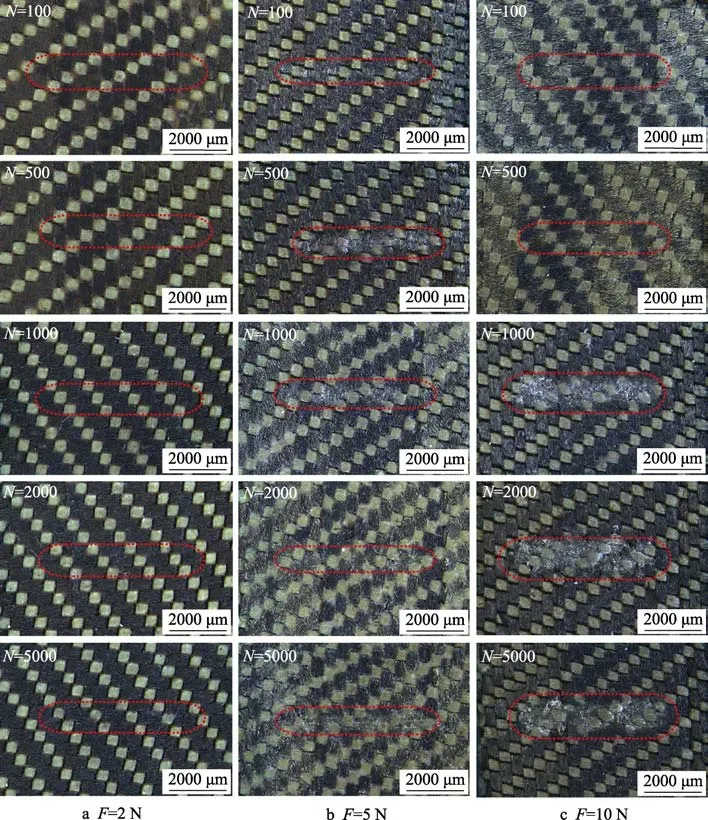

分别选取试验载荷为2、5、10 N 的PTFE/Kevlar纤维编织材料样品,放入盛有酒精的烧杯中,利用超声清洗并烘干,然后利用体视显微镜对材料摩擦损伤表面进行观察。如图5a—c 所示,相同载荷下,随循环次数的增加,样品摩擦表面的损伤情况越来越严重,磨痕整体呈现出深浅程度不同的磨坑。但在该条件下观察损伤情况不明显,应进一步利用3D 光学轮廓仪分析其损伤表面磨损深度,进而分析损伤程度。

图5 样品SM 图像Fig.5 SM image of samples

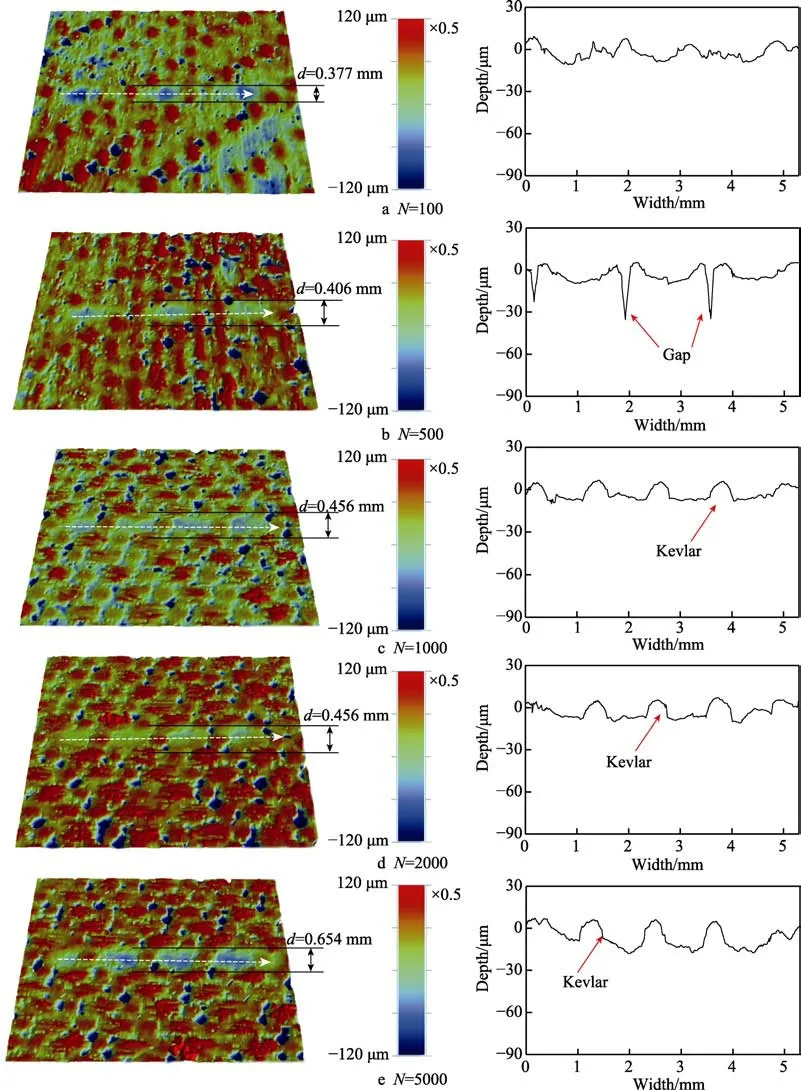

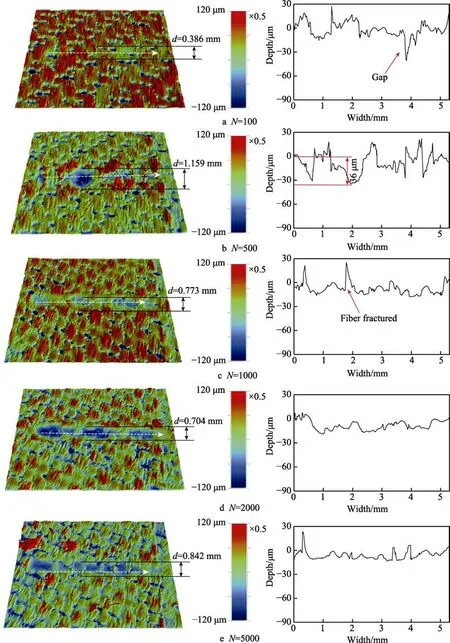

载荷为2 N 的编织材料样品在100、500、1000、2000、5000 循环次数下,材料损伤表面3D 轮廓图的损伤特征如图6 所示。当循环次数为100 次时,材料表面损伤轻微,通过观察三维轮廓发现,磨痕在PTFE材料处有明显凹坑,但区域较小。循环次数到达500次时,在PTFE 部分,损伤处凹坑面积逐渐变大,观察到深度曲线图存在尖峰,其主要由于两种材料间存在的间隙无法被扫描而导致。循环次数增加到1000次和2000 次时,磨痕深度增加,但磨损区域面积无明显变化,Kevlar 纤维处的磨损仍然较小。循环次数达到5000 次时,相比循环次数较小的试验结果,PTFE损伤明显,从三维轮廓图中能够观察到由于磨损导致的较深的凹坑,从深度曲线图中能够观察到两种材料的磨损量存在明显差异。由此可见,当载荷较小时,循环次数对编织材料中两种材料的影响程度不同,循环次数的变化对PTFE 的影响大于对Kevlar 纤维的影响,且该组试验载荷较小,主要的磨损形式为疲劳磨损。

图6 载荷2 N 样品的3D 光学轮廓Fig.6 3D optical contour image of load 2 N sample

编织材料在载荷为5 N 时,磨痕表面的损伤三维轮廓及二维深度曲线如图7 所示。当循环次数为100次时,磨痕表面损伤不明显,但从深度曲线图中能观察到损伤表面出现了不均匀的损伤,其中尖峰的出现同样与材料间隙本身间隙有关。循环次数为500 次时,损伤表面出现了明显凹坑,结合深度曲线观察到凹坑周围深度为正,推测该凹坑或由磨屑堆积导致。循环次数为1000 次时,材料表面磨痕面积扩大,Kevlar 纤维部分已出现较重磨损。深度曲线中的尖峰是由于磨痕周边磨屑堆积所致。循环次数到达2000次时,磨痕表面磨损已相对均匀,观察到深度曲线波动较小,可知磨痕深度较平均。循环次数为5000 次时,磨痕深度进一步扩大,纤维凸起的情况不明显。载荷进一步增大时,PTFE 与Kevlar 纤维随着循环次数的增加,磨损程度逐渐趋向一致,磨痕表面逐渐均匀连续,深度曲线变化相对平稳。相比上一组2 N 的试验,该组试验的表面接触应力增大,导致沿运动方向的剪切力增大,使材料表面疲劳磨损与塑性变形加重,磨痕随循环次数增加不断明显。

图7 载荷5 N 样品的3D 光学轮廓Fig.7 3D optical contour image of load 5 N sample

载荷为10 N 的编织材料样品,在100、500、1000、2000、5000 循环次数下的损伤特征如图8 所示。当循环次数为100 次和500 次时,磨痕表面损伤已比较均匀,PTFE 与Kevlar 纤维损伤程度相对一致。当循环次数为1000 次时,编织材料摩擦表面已经有明显的磨痕,并呈现出较深的凹坑,但磨痕沿运动方向仍不均匀,在磨痕一端及中间位置存在明显凸起。这是由于摩擦过程中,断裂的纤维未受到保护所致。循环次数为2000 时,观察到材料磨痕变宽,且更均匀,但磨痕边缘区域存在多处纤维磨断所导致的凸起。当循环次数为5000 次时,材料摩擦表面磨损面积最大,但磨痕已相对均匀连续,撕裂纤维凸起较少。磨痕区域周边明显的凸起,主要由于断裂纤维和大量磨屑的堆积所导致。当载荷进一步增大时,上下摩擦副之间接触应力较大,由循环次数增加所导致的材料表面磨损演变情况不明显,尤其是循环次数超过1000 次后,磨痕表面除被PTFE 转移膜保护的纤维外,大部分纤维被破坏。由此可知,载荷的增加削弱了循环次数对磨痕表面磨损程度的影响,这主要是由于10 N 载荷产生的点-面接触应力增强了材料表面的犁沟效应,较大的应力使纤维被犁断,而非磨断。

图8 载荷10 N 样品的3D 光学轮廓Fig.8 3D optical contour image of load 10 N sample

2.3 磨痕特征微观分析

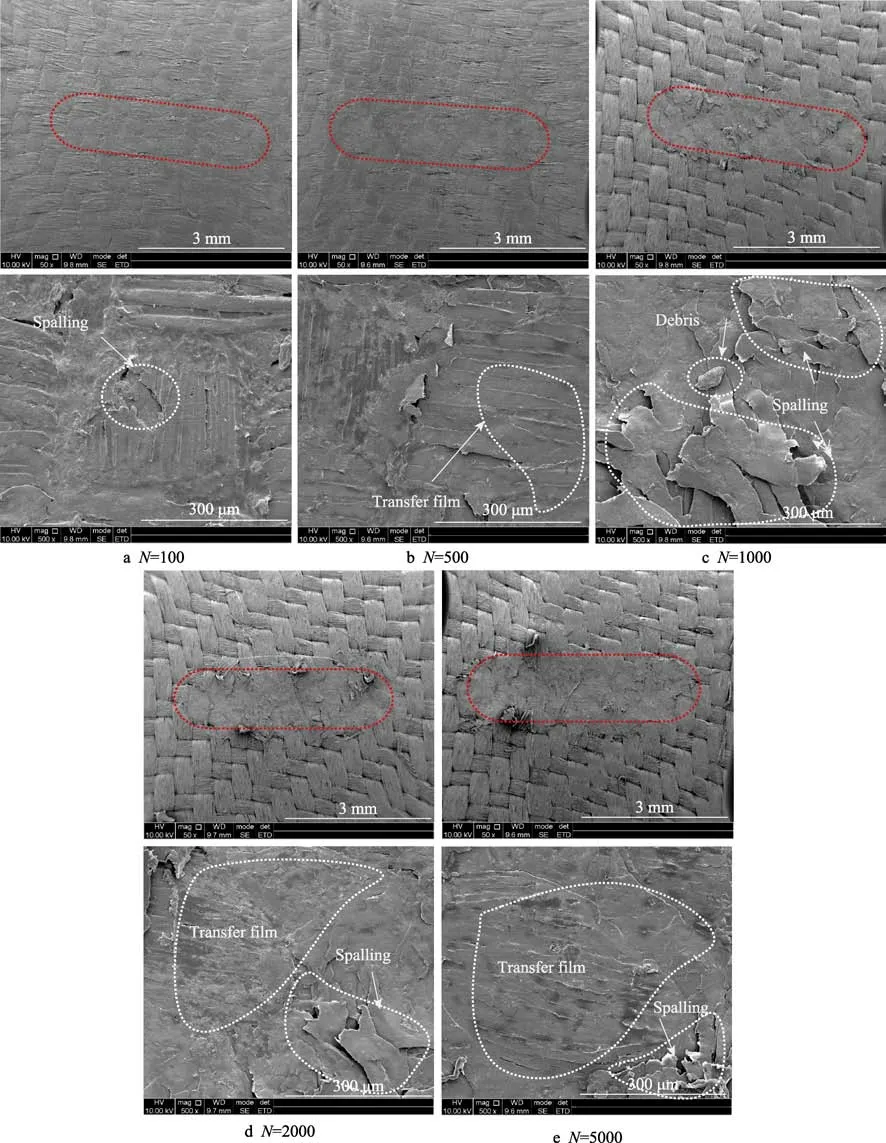

通过分析PTFE/Kevlar 纤维编织材料的磨痕特征,可以判定球面接触摩擦副磨损过程中发生的磨损形式和特征,便于探究摩擦副的磨损机理。分析选取损伤较明显的载荷为5、10 N 的样品进行分析。采用扫描电子显微镜(SEM)对不同编织材料样品表面上磨损相对严重的部位进行观测,结果如图9—10 所示。

图9 载荷5 N 样品的SEM 形貌Fig.9 SEM images of load 5 N samples

根据磨痕的SEM 图像可知,载荷不同的2 个试验中,编织材料表面都形成了面积较大的材料PTFE转移膜,但同时也存在纤维磨断撕裂、PTFE 转移膜剥落等表面形貌特征[15-17]。载荷5 N 条件下,循环次数为100、500 次时,磨痕局部出现纤维磨断现象,该阶段没有产生均匀的PTFE 转移膜。当循环次数达到1000、2000 次时,磨痕表面较光滑、均匀,放大后能观察到小面积的PTFE 转移膜,同时PTFE 转移膜呈现出向四周延展的趋势。当循环次数达到5000次时,磨痕表面变得更加平整、光滑,放大后能观察到面积较大的PTFE 转移膜,但在PTFE 转移膜向四周延展的同时,产生了少量磨屑。当载荷为当载荷为10 N,循环次数为100 次时,表面磨损较轻,但较大的剪切力导致材料表面纤维发生剥落,形成较小磨坑。循环次数为500 次时,材料表面磨损相对较轻,磨痕较均匀,且形成了小面积的PTFE 转移膜。当循环次数增加为1000 次时,摩擦表面局部发生了纤维磨断情况,并伴随PTFE 转移膜的剥落。进一步放大后能够观察到,剥落处形成了较大的磨屑,其在后续磨损过程中会进一步加剧局部磨损,使完整PTFE 转移膜表面由于磨粒磨损而产生新的剥落的磨屑,从而进一步加剧表面磨损[18]。循环次数为2000 次时,磨痕损伤区域已经较为均匀,但仍存在局部的PTFE 转移膜剥落,且在磨痕边缘发生了纤维断裂。放大后,能够观察到PTFE 转移膜将纤维表面覆盖,但剥落的PTFE 转移膜使纤维暴露在外表面。当循环次数增加到5000 次时,摩擦表面已经形成了相对完整均匀的PTFE 转移膜,但部分区域存在严重的纤维断裂情况和塑性形变。放大后,能够观察到部分纤维磨断和连续的PTFE 转移膜。

图10 载荷10 N 样品的SEM 形貌Fig.10 SEM images of load 10 N samples

通过以上2 组试验表明,随循环次数的不断增加,疲劳磨损伴随磨粒磨损是PTFE/Kevlar 纤维编织材料摩擦损伤的主要形式。在2000 次前,以疲劳磨损为主导,使两种材料不断粘连、塑性变形;2000~5000 次,磨屑形成的大小不一的颗粒,在往复运行作用下与对材料表面产生轻微擦伤或微小的犁沟痕迹,将磨损形式转变为磨粒-样品间的二体磨粒磨损。

2.4 化学状态分析

为了进一步分析PTFE/Kevlar 纤维编织材料摩擦表面损伤演变情况,使用X 射线能谱仪(EDS)对损伤表面进行扫描。选取未磨损的原样品,通过与载荷5、10 N 往复循环运动5000 次样品进行表面化学元素成分进行对比,分析损伤表面化学状态,进而得到损伤演变规律。

对未磨损的原样品与5、10 N 载荷往复循环运动5000 次样品进行EDS 点分析,如图11 所示。在未磨损样品Kevlar 纤维部分取A 点,PTFE 部分取B 点。分析结果显示,A 点存在大量C、O 元素,表明C、O 元素主要来源于材料未磨损时裸露在表面的Kevlar 纤维,而B 点存在C、F 元素是由于PTFE 本身的化学成分中存在一定的C、F 元素,O 元素则来自被氧化的PTFE。Al、Fe 元素主要来源于样品切割过程中产生的杂质。在载荷为5 N、10 N 样品磨损处的Kevlar 纤维部分取点C、D,观察到C、O 元素含量减少,表明该点形成的PTFE 转移膜将Kevlar 纤维保护了起来[19-20]。点C 与点D 均存在O 元素峰,表明在磨痕表面发生了程度不同的氧化,而O 元素则来自外界环境中。在磨损区,Fe 元素主要来自对摩副轴承钢材料,这是由于材料与对摩擦副发生粘着磨损,使对摩副轴承钢材料的Fe 元素转移到编织材料表面上。

图11 PTFE/Kevlar 纤维编织材料表面SEM 和EDS 图像Fig.11 SEM and EDS images of PTFE/Kevlar woven material surface: a) unworn sample; b) F=5 N, N=5000; c) F=10 N, N=5000

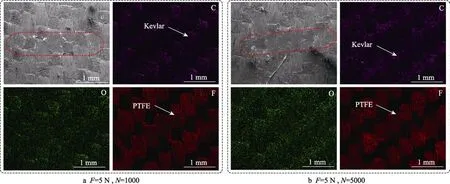

根据上述分析可知,C 元素主要来自Kevlar 纤维,F 元素主要来自PTFE,O 元素的变化主要由于表面氧化磨损。为了进一步探究编织材料磨痕表面损伤演变情况,需对材料表面元素分布状态进行分析。分别对载荷为5、10 N,循环次数为1000、5000 次的编织材料损伤表面进行X 射线能谱仪(EDS)面分析,结果如图12—13 所示。

图12 载荷5 N 纤维编织材料表面的EDS 面扫图像Fig.12 EDS Surface sweep image of 5 N fiber braided material surface

载荷为5 N、循环次数为1000 次的样品,从C元素含量分布可观察到,磨痕表面C 元素分布依然较均匀,仍与纤维分布相一致。O 元素在Kevlar 纤维部分的分布更多,主要由于Kevlar 纤维本身包含了较多氧元素,同时在摩擦过程中存在氧化磨损。循环次数为5000 次的样品表面,C 元素在磨痕区域的分布减少,局部甚至被完全覆盖。这是由于该部分的Kevlar 纤维被PTFE 转移膜所覆盖[21-22],导致C 元素不能被检测出来。O 元素分布面积进一步扩大,局部分布较密集,表明随着磨损程度加深,材料表面Kevlar 纤维氧化的程度不断加剧。由于PTFE 转移膜的覆盖,F 元素在PTFE 磨损部分的分布变浅,并随磨损的加剧,逐渐覆盖在Kevlar 纤维材料上。

对载荷为10 N 的两种循环次数下的样品进行EDS 面分析,如图13 所示。当循环次数为1000 时,磨痕表面分布的C 元素减少,而磨痕内的F 元素逐渐向四周延伸,并将Kevlar 纤维部分包围,表明在磨损过程中PTFE 转移膜逐渐将裸露的纤维保护起来。当循环次数达到5000 次时,磨痕表面的C 元素分布变密集,而磨痕内的F 元素明显减少,表明该阶段PTFE 转移膜流失严重,并向两侧堆积,失去了对Kevlar 纤维的保护作用。随循环次数的增加,材料表面O 元素分布不断扩大,表明材料表面氧化程度加深,同时再次证明本身含有较多O 元素的Kevlar 纤维再次裸露出来。

图13 载荷10 N 纤维编织材料表面EDS 面扫图像Fig.13 EDS Surface sweep image of 10 N fiber braided material surface

结合EDS 点分析表明,材料表面纤维在循环次数不断增加的过程中,不断被形成的PTFE 转移膜保护,但随着疲劳磨损不断加剧,PTFE 转移膜会不断剥落,导致磨断的纤维暴露在材料表面。同时,剥落的PTFE 转移膜会造成磨粒磨损,进一步加剧材料表面磨损[23-24]。另一方面,磨损程度增加的同时,会导致磨痕表面氧化逐渐严重。

3 结论

本研究通过设计试验,开展了对PTFE/Kevlar 纤维编织材料分别在几种不同载荷下不同循环次数的损伤演变规律研究。通过对材料磨痕的宏观和微观表征,同时根据其微观化学状态,分析其表面的磨损机理以及损伤演变规律。主要结论如下:

1)载荷一定的条件下,PTFE/Kevlar 纤维编织材料在循环次数低于1000 次时,摩擦因数随循环次数的增加而增大。循环次数达到1000 次后,摩擦因数的增幅减缓,并趋于平稳。3 种载荷条件下,摩擦因数最终均稳定在0.32~0.4。

2)循环次数到达大约1000 次之前,编织材料表面不断磨损的同时,磨痕处不断形成PTFE 转移膜,将裸露的纤维保护起来。循环次数为1000~2000 时,形成了较均匀的PTFE 转移膜,但随循环次数不断增加,会导致PTFE 转移膜剥落、剥落的PTFE 转移膜形成磨屑,造成磨粒磨损,加剧表面损伤。PTFE 转移膜的形成与被磨坏的循环次数范围,与所受载荷相关。

3)材料磨痕表面的磨损机制主要包括疲劳磨损和磨粒磨损,存在较少的粘着磨损和氧化磨损。材料表面磨损的严重程度与磨痕处C 元素的分布情况相关。循环次数越多,表面越容易氧化。