微弧氧化工艺参数对镁合金表面水滑石复合膜层耐蚀性的影响

李岩,章晴云,卢小鹏,张涛,王福会

(东北大学 沈阳材料科学国家研究中心,沈阳110819)

镁合金因其优良的比刚度、比强度、生物相容性和电磁屏蔽性能等,在汽车制造、电子通讯和生物医学等领域应用前景广阔[1-5]。然而,其较高的化学活性和较差的耐蚀性,制约了镁合金的工程应用[6-7]。微弧氧化(Micro-arc oxidation,MAO)利用表面弧光放电的瞬间高温烧结,使金属与电解质反应,在表面形成一层绝缘陶瓷膜。由于微弧氧化膜与基体的结合力强且硬度高,改善了金属的耐磨性和耐蚀性,从而得到了广泛应用[8-13]。然而,在成膜过程中伴随着大量的气体逸出和局部火花放电现象,导致膜层具有大量的微孔和微裂纹,造成膜层的长周期耐蚀性下降。通过后处理对多孔层进行封闭,可以改善膜层的耐腐蚀性能[14-16]。

水滑石(LDH)作为一种双金属氢氧化物层,其片层状结构具有良好的离子交换性和吸附性,有利于对腐蚀性介质进行阻隔[17-21]。通过原位生长水滑石膜,封闭微弧氧化膜层中形成的微孔和微裂纹,可以提高耐蚀性。插入不同的阴离子对膜层的耐蚀性有显著影响。Gao 等[22]分别对Zn-Al-VOx、Zn-Al-Cl 和Zn-Al-NO3膜的耐蚀性进行了研究,Zn-Al-Cl 膜能够阻挡氯离子侵入,Zn-Al-VOx膜中钒酸根能够可控性释放,因此耐蚀性均提高。Mohedano 和Serdechnova等人[23-24]利用水滑石的离子交换特性,插入VOx作为缓蚀剂,在硅酸盐体系中制备铝合金微弧氧化膜并原位生长一层具有主动保护功能的Al-Zn-VOx水滑石膜。制备水滑石的阳离子对水滑石复合膜层也有影响。Chen 等人[25]报道了在硅酸盐与磷酸盐混合体系中制备微弧氧化膜,探究了不同阳离子对复合膜层耐蚀性的影响。Mg-Ni-LDH 因对微弧氧化微孔具有较高的覆盖率,膜层耐蚀性最好。利用表面活性剂对微弧氧化/水滑石复合膜层进行修饰,可以获得具有超疏水特性的膜层,使其获得优异的耐蚀性[26]。此外,pH 值、成膜时间和温度对微弧氧化/水滑石复合膜层的微观结构和耐蚀性也有影响[27-28]。

目前,国内外对镁合金微弧氧化/水滑石复合膜层展开了研究,但都是通过调整工艺参数对水滑石膜进行优化。本文通过对比在3 种微弧氧化电解液中制备的微弧氧化膜及微弧氧化/水滑石复合膜层的性能,探究了微弧氧化电解液成分及电压对复合膜层耐蚀性的影响。

1 试验

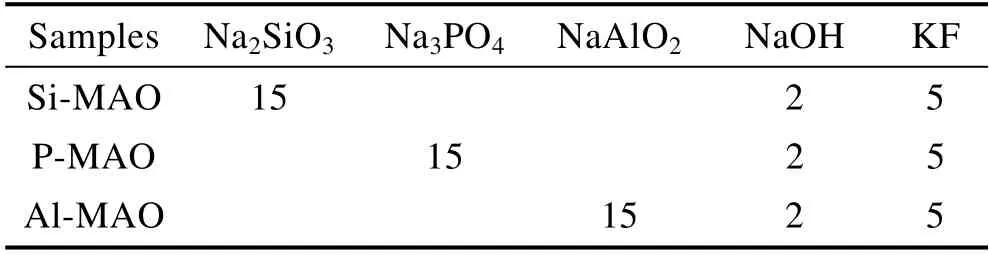

本试验选用商用AZ91 镁合金,合金成分(以质量分数计)为:9.23% Al,0.73% Zn,0.21% Mn,0.03%Si,0.0014% Fe,其余为Mg。样品尺寸为15 mm×15 mm×5 mm,用砂纸研磨至1000#,用酒精冲洗并吹干待用。微弧氧化膜利用ZK12 脉冲电源,采用恒压模式(400 V 和430 V)。成膜时间为15 min,初始电流密度为2 A/dm2,占空比为30%,频率为500 Hz。采用3 种不同的电解液,其成分如表1 所示。试样分别命名为Si-MAO、P-MAO、Al-MAO。

表1 不同微弧氧化电解液成分Tab.1 Composition of different MAO solutions g/L

水热法是制备水滑石的主要方法。首先配制比例合适的阳离子盐溶液,通过加入碱性物质调节溶液pH 值,然后与合金同时放入高压反应釜中,调节温度与压力并控制合理的反应时间,获得致密的水滑石薄膜[29-30]。本文采用水热法制备水滑石,溶液主要成分为0.1 mol/L 硝酸锌+0.05 mol/L 硝酸铝,配成1 L溶液待用。配制浓度为2 mol/L 的氢氧化钠溶液,在混合溶液中逐滴加入氢氧化钠。在整个过程中,保证溶液pH 稳定在9。将得到的溶液转移至高压釜中,再放入试样。在393 K、3 MPa 的条件下,进行水热处理3 h。

采用扫描电子显微镜(SEM,JSM-7001F,JEOL,Japan)对样品表面和截面的微观形貌进行观察,并进行元素分析。采用Smartlab 型X 射线衍射仪对微弧氧化膜与复合膜层的物相进行分析,扫描速率为3 (°)/min,扫 描 范 围 为 5°~75°。采 用 接 触 角 仪(Dataphysics, TBU95, Germany)对膜层的接触角进行测试。电化学测试采用P4000(Ametek, America)电化学工作站,使用三电极体系,镁合金样品为工作电极,饱和甘汞电极为参比电极(–0.2415 V(vs.SHE),铂电极为对电极。从OCP 开始分别扫描测试阳极和阴极极化曲线,扫描速度为0.333 mV/s。电化学阻抗在开路电位下测量,测试频率范围为 105~10–2Hz,扰动振幅为±10 mV。得到的阻抗数据采用Zsimp win 软件进行拟合分析。电化学测试溶液为3.5%NaCl。

2 结果与讨论

2.1 表面及截面形貌和成分分析

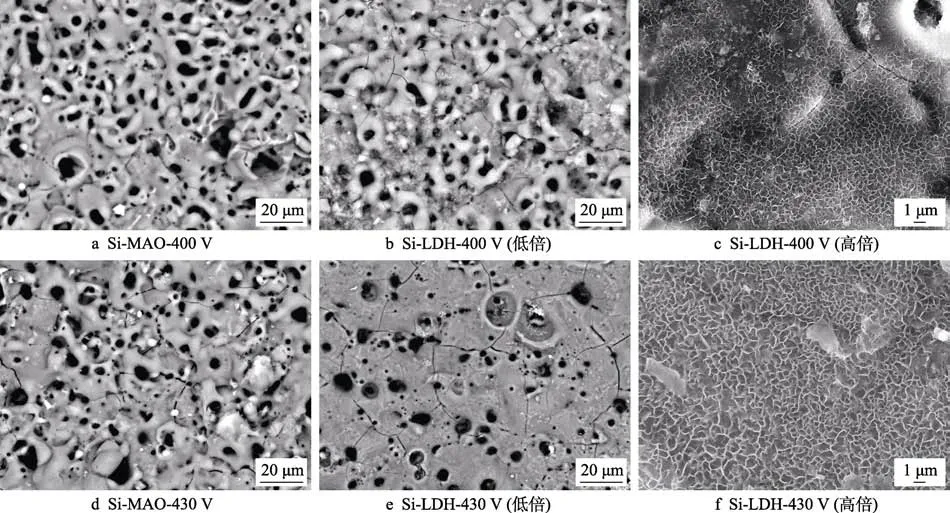

图1 为硅酸盐体系中镁合金微弧氧化膜及复合膜层的表面微观形貌。在400 V 电压下制备的微弧氧化膜(图1a),表面存在大量的微孔及微裂纹。同样在400 V 条件下,图1b 显示复合涂层表面的微孔数量有所降低。采用二次电子图像观察水滑石的生长形貌(图1c),其呈片状垂直于表面生长,形成均一连续的形态,尺寸小。由于形成的水滑石量少,只有部分微孔和裂纹被水滑石覆盖。结合表面元素含量分析(表2),由于Zn-Al 水滑石的形成,铝和锌含量明显上升。对比在430 V 条件下制备的膜层(图1d),由于电压上升导致膜层存在应力开裂,裂纹增多,孔洞变大,但是表面形成的水滑石膜并无显著变化。图2 为不同电压下制备的微弧氧化膜及复合膜层的截面形貌。随电压的升高,膜层的缺陷和厚度均有所增加。对于复合膜层,由于水滑石膜较薄,在两种电压条件下,均无法在膜层外侧观察到水滑石膜。由于水滑石随时间的延长而逐渐生长,在生长初期,处理液会通过微弧氧化膜层自身的缺陷进入膜层内部,在高温高压环境下会造成局部微弧氧化膜损坏。

图1 硅酸盐中不同电压下微弧氧化膜及复合膜层的表面形貌Fig.1 Surface morphology of MAO and MAO/LDH composite coating in silicate with different potentials

图2 硅酸盐中不同电压下微弧氧化膜及复合膜层的截面形貌Fig. 2 Cross-sectional morphology of MAO and MAO/LDH composite coating in silicate with different potentials

表2 不同电解液体系下微弧氧化膜及复合涂层表面元素含量Tab.2 Surface compositions of the MAO and composite coatings wt%

图3、图4 为磷酸盐体系中制备的微弧氧化膜及复合膜层的表面和截面微观形貌。从图3、图4 中可以看到呈片状及针状生长的水滑石,由于数量少,其对表面的缺陷覆盖并不完全。通过截面形貌无法观察到水滑石的分布,但是复合膜层的缺陷增多。这是由于磷酸盐微弧氧化膜层微孔更大,更利于处理液进入,水滑石在生长过程中对微弧氧化膜造成了破坏,会降低膜层的耐蚀性。

图3 磷酸盐中不同电压下微弧氧化膜层以及复合膜层的表面形貌Fig.3 Surface morphology of MAO and MAO/LDH composite coating in phosphate with different potentials

图4 磷酸盐中不同电压下微弧氧化膜及复合膜层的截面形貌Fig.4 Cross-sectional morphology of MAO and MAO/LDH composite coating in phosphate with different potentials

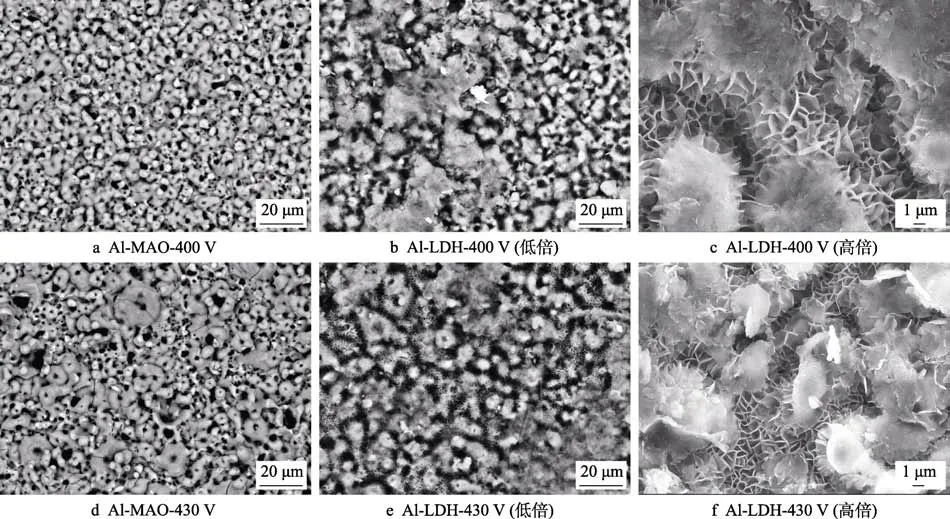

铝酸盐体系下形成的微弧氧化膜厚度减小且微孔尺寸下降,但数量增多。样品表面形成了连续生长的水滑石膜,垂直于样品表面,将微孔及微裂纹完全覆盖(图5)。除垂直于表面生长的水滑石外,在局部区域出现水滑石堆积,出现这种形貌是由于碱的高过饱和度[29]。表面元素分析表明Zn 含量明显增多,这也说明在铝酸盐体系下形成的LDH 更加均匀致密。LDH 形成机制如下:

图5 铝酸盐中不同电压下微弧氧化膜及复合膜层的表面形貌Fig.5 Surface morphology of MAO and MAO-LDH composite coating in aluminate with different potentials

Zn-Al 水滑石的形成需要大量Zn 离子与Al 离子参与反应。在铝酸盐体系中形成的镁合金微弧氧化膜含较多的铝,这为水滑石的生长提供了有利条件。如图6 所示,微弧氧化膜的完整性因为水滑石的生长受到损害,水滑石同时向内生长到达基体。表面元素分析表明,复合膜层中Al 含量下降,这与膜层受损有关。部分溶解的Al 离子参与了水滑石的生长,因此铝酸盐体系中水滑石生长更均匀和致密。电压的增加对于水滑石的生长和形貌并没有明显的影响。

图6 铝酸盐中不同电压下微弧氧化膜以及复合膜层的截面形貌Fig.6 Cross-sectional morphology of MAO and MAO/LDH composite coating in aluminate with different potentials

2.2 物相分析

利用XRD 分析不同条件下制备的样品的物相组成,其结果如图7 所示。在硅酸盐体系下(图7a),微弧氧化膜以Mg2SiO4和MgO 为主。Mg 的峰较强,是由于膜层存在大量缺陷,使得射线可以穿透膜层到达基体。复合膜层在11.5°和23.5°处出现的峰为水滑石的特征峰,其分别对应水滑石的(003)、(006)晶面。不同电压条件下的样品XRD 图像无显著变化。磷酸盐体系中,微弧氧化膜以MgO 和Mg3(PO4)2为主。经后处理的样品出现水滑石的特征峰。铝酸盐体系的样品水滑石峰强增大,说明同样条件下,水滑石在铝酸盐微弧氧化膜上的生成量更多。XRD 结果表明,在3 种电解液体系中均可原位生长水滑石膜,铝酸盐体系更利于水滑石生长。除水滑石特征峰外,无新相的生成,表明水热环境促进了水滑石的生长,对膜层组成无影响。

图7 不同溶液中制备的微弧氧化膜及复合膜层的XRD 图谱Fig.7 XRD spectra of MAO and MAO/LDH coatings

2.3 膜层疏水性测试

图8 为微弧氧化膜以及复合膜层的接触角测试结果。从图8 中可以看出,3 种电解液体系下制备的微弧氧化膜,其均无疏水性,接触角基本为0°。由于微弧氧化膜多孔的特点和粗糙表面,有利于水的吸附及铺展,其表现为亲水性。在硅酸盐体系中的复合膜层,其接触角分别为74.3°(400 V)和130.3°(430 V)。膜层的疏水性是由于片层状的水滑石垂直于表面生长。另外,疏水性还与水滑石的尺寸有关。显微形貌表明,硅酸盐体系中生长的水滑石尺寸较小且致密,复合膜层的微/纳结构及粗糙表面形貌有利于疏水性[26,31-32]。图9 为硅酸盐体系下复合膜层的二次电子形貌。水滑石不能完全封闭微孔,其疏水性能还受微弧氧化结构的影响。在400 V 条件下,微弧氧化膜微孔尺寸小,但是数量多。而高电压导致膜层表面微孔尺寸增大,数量下降。多孔特征不利于疏水性。因此,低电压下制备的复合膜层的疏水性比高电压下的膜层差。由于磷酸盐体系中水滑石呈平行于表面的片层状和针状,疏水性较差。尽管铝酸盐体系中形成的水滑石膜较厚且致密,但是水滑石除了沿垂直方向生长外,还存在局部的团聚现象,双氢氧化物层朝外生长,降低了复合膜层的疏水性。

图8 不同溶液中制备的微弧氧化膜及复合膜层的接触角测试Fig.8 Water contact angle tests of different MAO and MAO-LDH coatings

图9 硅酸盐体系下复合膜层的二次电子形貌Fig.9 Surface SE morphology (1000×) of MAO/LDH coatings

2.4 耐蚀性

2.4.1 电化学阻抗测试

利用EIS 对不同的膜层样品进行48 h 的耐蚀性测试,其结果如图10 所示。对于硅酸盐微弧氧化膜及其复合膜层,耐蚀性均随着时间的延长而不断降低。在400 V 条件下,浸泡1 h 的微弧氧化膜层的阻抗达到3×106Ω∙cm2,而对于复合膜层,膜层阻抗为2.5×106Ω∙cm2。复合膜层的阻抗在相同时间下,均低于微弧氧化膜层。而在430 V 下,复合膜层的阻抗超过2×107Ω∙cm2,耐蚀性提高近10 倍。尽管随着时间的延长,阻抗有所下降,但其数值和电容弧半径依然高于微弧氧化膜层。通过Bode 图可知,430 V 条件下复合膜层的相位角变宽,也表明膜层具有良好的阻挡作用。对于磷酸盐体系中制备的样品,膜层阻抗随时间的延长,出现大幅度下降,复合膜层的耐蚀性均低于微弧氧化膜层。在磷酸盐微弧氧化膜上制备水滑石复合膜层,会对膜层的耐蚀性造成损害。铝酸盐体系中制备的样品的耐蚀性均低于其他两种体系,这是由于铝酸盐微弧氧化膜本身较薄且不致密,导致耐蚀性较差。复合膜层的耐蚀性均高于微弧氧化膜,随时间的延长,复合膜层耐蚀性的下降程度低于微弧氧化膜。不同电压下制备的样品的耐蚀性差别并不显著。

图10 不同溶液中制备的微弧氧化膜及复合膜层的电化学阻抗谱Fig.10 Nyquist and Bode diagrams for different MAO and MAO-LDH coatings in 3.5% NaCl solution for different immersion times

2.4.2 极化曲线

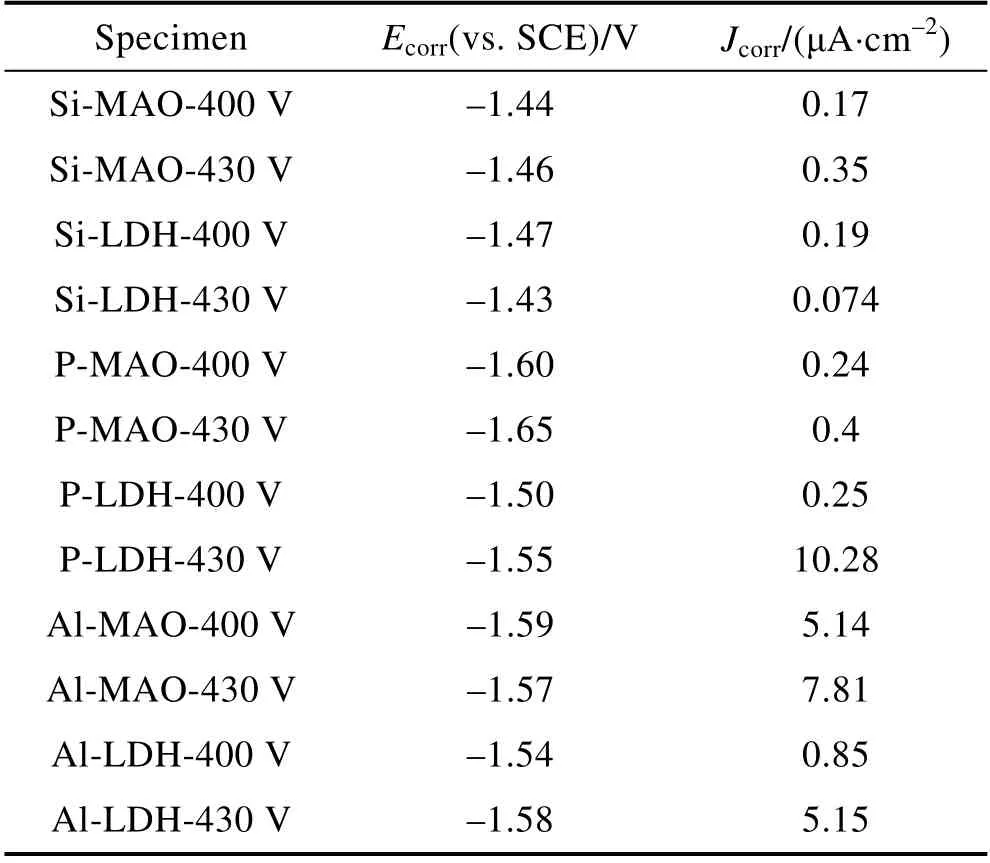

图11 为不同电解液条件下制备的微弧氧化及复合膜层的极化曲线。表3 为不同样品的腐蚀电位和腐蚀电流密度拟合结果。对于硅酸盐微弧氧化膜,在400 V 和430 V 电压下,腐蚀电位相差不大,主要差异在于腐蚀电流密度。在400 V 条件下,微弧氧化膜的耐蚀性优于复合膜层。对于430 V 条件下制备的样品,膜层表面微孔尺寸增大,厚度增大,耐蚀性下降。电压为430 V 时,复合膜层的腐蚀电位更高,且腐蚀电流密度更低,为0.074 μA/cm2,腐蚀电流密度降低了近1 个数量级,耐蚀性优于400 V 电压下制备的样品。结合2.3 节中的分析,Si-LDH-430 V 膜层由于具有良好的疏水性,对于腐蚀介质具有一定的阻挡作用,有利于耐蚀性的提高。

表3 微弧氧化膜及复合膜层极化曲线的拟合结果Tab.3 Electrochemical data of MAO coated specimens from potentiodynamic polarization studies

图11 不同溶液中制备的微弧氧化及复合膜层的动电位极化曲线Fig.11 Potentiodynamic polarization curves of different MAO and MAO/LDH coatings

在磷酸盐体系中制备的复合膜层的腐蚀电流密度均高于微弧氧化膜,表明尽管形成了水滑石膜,但其对膜层的耐蚀性是负影响。结合复合膜层的形貌,水滑石的生长破坏了膜层的完整性,不利于阻隔腐蚀介质的侵入,并且分布不均匀,导致耐蚀性下降。另一方面,磷酸盐微弧氧化膜厚度小,在形成水滑石的过程中,水热处理溶液可以侵入到基体内部,对膜层有一定的损伤。随电压的升高,微弧氧化膜层的厚度增加,其对水滑石的生长和形貌并无显著影响。不同电压下耐蚀性的差别源于微弧氧化膜的厚度,而水滑石的生长会破坏微弧氧化膜的完整性,造成膜层耐蚀性的差异。

在铝酸盐体系中制备的复合膜层,耐蚀性均得到提升,其中400 V 电压下制备的膜层耐蚀性提高了5倍左右。水滑石致密均匀地分布在微弧氧化膜层外,将微孔等缺陷完全密封,阻碍了腐蚀介质的侵入,提高了耐蚀性。

3 结论

1)在镁合金微弧氧化膜中含有大量的微孔及微裂纹,硅酸盐和磷酸盐体系中微孔尺寸较大,铝酸盐体系中微孔尺寸降低,但是数量增多。

2)经后处理之后,硅酸盐体系中,样品表面的水滑石垂直于膜层生长,且尺寸较小不能完全封闭微孔。硅酸盐体系中制备的水滑石膜具有疏水性。磷酸盐样品表面水滑石呈接近于平行样品生长的片状和针状,对微弧氧化膜层的结构存在破坏性,耐蚀性下降。铝酸盐体系下,水滑石生长致密均匀,同时存在垂直生长和团聚的水滑石,但对微弧氧化膜造成一定的损害,其耐蚀性提高有限。

3)电压主要影响微弧氧化膜层的厚度和致密性。