模拟风沙环境下混凝土防护涂层抗冲蚀性能的研究

刘艳晨,郝贠洪,高峰,张飞龙

(内蒙古工业大学 a.理学院 b.内蒙古自治区土木工程结构与力学重点实验室 c.内蒙古自治区建筑检测鉴定与安全评估工程技术研究中心 d.土木工程学院,呼和浩特 010051)

混凝土结构是工程中使用最为广泛的结构形式,但由于其所处外界环境复杂,在使用过程中,常受天气变化等外界因素的多重破坏,因此如何提高混凝土耐久性早已是研究的重点和热点[1]。目前,提高混凝土耐久性的措施主要有,掺杂纤维、粉煤灰等混合料改善内部结构[2-4],或添加减水剂、早强剂等外加剂提高密实性[5-7]。但对于西部地区沙尘暴多发区域的混凝土结构,还遭受风沙冲蚀,严重影响了其正常使用[8]。风沙冲蚀主要是沙粒对混凝土表面反复冲击,造成表面及基材失效的过程[9],所以在其表面制备一层耐冲蚀的涂层,对于防止和延缓混凝土结构受风沙冲蚀破坏具有重要意义。

对于提高环境中混凝土结构的耐久性而言,在混凝土表面制备防护涂层无疑是一种成本低廉、施工方便且较为有效的防护措施[10-11],同时,还可以防御盐类侵蚀[12-13]、紫外老化[14]或冲蚀损伤[15-16]等破坏。目前,在混凝土结构中常用的防护涂层主要有聚脲防护涂层、环氧树脂防护涂层等多种类型。其中,高强度弹性体聚脲防护涂层可起到改善基体抗冲击和弹道载荷性能的作用[17-18],并在使用期间可起到耐腐蚀[19]、抗风化作用[19-20],但由于该涂层造价昂贵,所以对风沙环境中混凝土的防护而言,性价比较低。环氧树脂防护涂层由于特殊的“海岛结构”,能显著提高混凝土抗氯离子渗透能力[21-23],常用于抑制氯盐侵蚀,提升冻融环境中建筑物的使用寿命[24-26],在风沙环境地区,常伴随大风严寒气候,所以该涂层成为风沙环境中混凝土防护的一种选择。丙烯酸酯类防护涂层由于具有较低的黏度及良好的力学性能[27-28],常用于建筑物混凝土表面裂缝控制和修补[29-31]。沙粒对混凝土的冲蚀破坏主要体现为表面微裂纹的产生及扩展,所以丙烯酸防护涂层也可作为该特殊环境下混凝土的防护措施之一。聚氨酯防护涂层可通过加入不同树脂进行改性[32],获得很高的附着力、耐候性、耐磨性[33]等,常用于提高混凝土结构的使用寿命[16,34]。该涂层是目前应用较为广泛的防护涂层之一,也可用于风沙环境中混凝土的防护。目前,关于混凝土防护涂层在风沙环境中抗冲蚀性能和损伤机制的研究还鲜有报道,其综合应用和研究有待进一步完善。

本文结合内蒙古地区实际风沙环境,选取聚氨酯、丙烯酸及环氧树脂三种防护涂层,通过接触角和显微硬度对涂层的物理及力学性能进行分析,并利用模拟风沙环境侵蚀实验系统,对不同冲蚀参数下,混凝土结构防护涂层体系的抗冲蚀性能变化进行研究。结合分形维数及冲蚀后的微观形貌特征,探究防护涂层的冲蚀机理,选取在风沙环境综合性能良好的混凝土防护涂层。

1 实验

1.1 实验材料和配合比

混凝土组成多为水泥砂浆,风沙及其他环境的侵蚀主要发生在混凝土表面。制作尺寸为70.7 mm×70.7 mm×70.7 mm 的立方体试块,根据JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》测试材料的抗压强度。配合比及抗压强度如表1 所示。水泥选用P.O 42.5 普通硅酸盐水泥,细骨料选用天然水洗河砂,细度模数为2.81,拌合采用自来水。

表1 水泥砂浆配合比及抗压强度Tab.1 Mix proportions and compressive strength of the cement mortar

防护涂层选用聚氨酯(PU)、丙烯酸(AR)及环氧树脂(ER),防护涂层的类型及力学参数见表2,其中W 为无防护涂层的水泥砂浆。其中,耐冲击性根据GB/T 1732—1993《漆膜耐冲击测定法》[35]测得,标准规定耐冲击性检测结果以不引起涂膜破坏的最大高度表示,单位为cm。

表2 防护涂层的类型及力学参数Tab.2 Types and mechanical parameters of protective coatings

1.2 试件制作和冲蚀实验方法

采用表1 的配合比,制作尺寸为80 mm×80 mm×10 mm 的冲蚀实验试件,浇筑完成后,将试块放入水中养护28 d 后取出,置于自然环境中干燥后,喷涂聚氨酯、丙烯酸及环氧树脂防护涂层。喷涂完毕后,固化干燥一周,备用。

冲蚀实验在自主研发的模拟风沙环境侵蚀实验系统中进行,实验系统的原理如图1 所示。该系统包括风沙模拟装置和试件放置装置。风沙模拟装置包含沙源系统、冲蚀控制系统和沙回收箱,试件放置装置内的转动及移动调节组件可调节试件与风沙出口之间的距离与角度。实验过程中,通过高压气源以及落沙量控制装置实现对冲蚀速度以及下沙率的准确控制,有效模拟了实际风沙环境的特征。

图1 模拟风沙环境侵蚀实验系统示意图Fig.1 Schematic diagram of simulated sandstorm environment erosion test system

1.3 实验用沙

在内蒙古中西部的腾格里沙漠进行现场采样,通过筛分法得到沙粒粒径分布情况。如图2a 所示,此区域内的沙粒粒径分布不均匀,主要以极细沙与细沙为主,其中粒径在0.08 mm 以下的沙粒占比为5%左右,粒径为0.08~0.16 mm 的沙粒占比达72%以上,粒径为0.16 mm 以上的沙粒占比在20%左右。对沙粒进行微观形貌观察和分析,发现沙粒大小不均、表面粗糙且有撞击坑等特征(图2b),这主要是由于沙粒受气流影响,发生跃起、碰撞、摩擦等周期性活动。

图2 沙粒粒径分布及微观形貌Fig.2 Sand size distribution and micro-morphology: a) sand size distribution; b) micro-morphology of desert sand

1.4 冲蚀程度评价

1.4.1 冲蚀率评价

采用OUHAUS-EP214C 电子精密分析天平(精度0.1 mg,量程200 g)测量冲蚀前后试件的质量变化,通过试件的冲蚀率来评价防护涂层试样的损伤程度,如式(1)所示。

式中:α为冲蚀率,无量纲;m1为冲蚀前试件质量,g;m2为冲蚀后试件质量,g;ms为下沙量,g/min;t为冲蚀时间,min。

1.4.2 分形维数评价

图3 分形维数Ds 算法示意图Fig.3 Fractal dimension algorithm

1.4.3 形貌特征评价

材料冲蚀破坏行为可以由冲蚀损伤微观形貌进行判定。利用扫描电子显微镜观测受冲蚀部位的微观形貌变化,分析混凝土防护涂层损伤形貌特征和冲蚀机理。

1.5 风沙流参数设置

风沙流参数是冲蚀破坏的主要影响因素,包括冲蚀角度、冲蚀时间、冲蚀速度、下沙率。本实验中设置的风沙流参数为:冲蚀角度为15°、30°、45°、60°、90°,冲蚀速度为17、20、24、26 m/s,下沙率为28 g/min。设置的风沙流参数是根据实际沙尘暴爆发工况,通过相似理论计算转化得出[38]。

2 防护涂层的物理及力学性能测试结果

2.1 接触角

材料表面的接触角反映了其疏水性,疏水性强,则材料不易被环境中的各项腐蚀性物质渗透。由于风沙地区伴随着氯盐侵蚀以及其他各项腐蚀性物质的渗透,故对防护涂层进行接触角测试,评定防护涂层在风沙及其复合环境下抵抗外界侵蚀的能力,结果如图4 所示。从疏水性的角度来说,丙烯酸树脂防护涂层的接触角最大,疏水性较好,聚氨酯防护涂层次之,环氧树脂防护涂层较差。以上结果表明,喷涂防护涂层有助于提高水泥砂浆表面的疏水性,提高其在环境中抗侵蚀能力。

图4 不同防护涂层接触角测试结果Fig.4 Contact angle of different kinds coatings

2.2 硬度

利用显微硬度仪表征防护涂层的硬度,结果如图5所示。丙烯酸防护涂层的硬度为13.11HV,明显比聚氨酯防护涂层及环氧树脂防护涂层的硬度高,说明丙烯酸防护涂层致密性更高,能更好地抵抗外力作用。在基材表面沉积硬度较高的防护涂层,可降低风沙环境对基材表面的冲蚀损伤[39]。

图5 不同防护涂层硬度测试结果Fig.5 Hardness of different kinds coatings

3 防护涂层的抗冲蚀性能分析

3.1 冲蚀角度对防护涂层抗冲蚀性能的影响

图6 是喷涂防护涂层的试样在冲蚀速度为26 m/s、下沙率为28 g/min 条件下,冲蚀角度与冲蚀率关系。由图6 可知,在其他条件相同的情况下,基体材料的最大冲蚀率出现在90°,且冲蚀率随角度增加而增加,表现为脆性材料的冲蚀损伤特征。对比3 种防护涂层在风沙冲蚀后的损伤情况,发现聚氨酯防护涂层试样损伤最严重,冲蚀角度约为30°时,存在最大冲蚀率;其次是环氧树脂防护涂层试样,冲蚀角度约为15°~30°时,存在最大冲蚀率;抗冲蚀性能较好的是丙烯酸防护涂层试样,冲蚀角度约为15°~30°时,有最大冲蚀率,表现出典型塑形材料的冲蚀损伤特征。涂层硬度决定了防护涂层的抗冲蚀性能。由于丙烯酸硬度较高,相同冲蚀条件下,丙烯酸防护涂层具有较好的抗冲蚀性能,冲蚀角度为30°时,其最大冲蚀率比聚氨酯防护涂层下降了约57.56%,比环氧树脂防护涂层下降了约33.57%。

图6 不同防护涂层冲蚀率与冲蚀角度的关系Fig.6 Relationship between erosion rate and erosion angle of different kinds coatings

3.2 冲蚀速度对防护涂层抗冲蚀性能的影响

图7 是喷涂不同防护涂层试样在下沙率为28 g/min、冲蚀角度为30°条件下,冲蚀速度与冲蚀率的关系。由图7 可知,随冲蚀速度增加,基体试样的冲蚀率呈正比例增长,且大于喷涂防护涂层的试样,说明涂层起到了良好的抗冲蚀效果。在相同冲蚀条件下,防护涂层试样的冲蚀率随冲蚀速度的变化趋势较为一致,通过斜率观察到,冲蚀率均呈现先缓慢增加后加速上升的趋势。出现该趋势的原因主要是,涂层的冲蚀损伤是积累损伤的过程,当速度较小时,低于材料的弹性承受能力,不足以使材料形成裂纹或失重,但速度的增加导致涂层所受的最大拉应力会以较快速度达到屈服极限,这与其他学者的研究成果也较为一致[40-41]。当冲蚀速度在17~20 m/s 时,防护涂层的冲蚀率随冲蚀速度的增加而缓慢提升;当冲蚀速度大于24 m/s时,冲蚀率随冲蚀速度的增加而迅速增长。3 种防护涂层试样的冲蚀率大小为:无防护涂层试样(W)>聚氨酯防护涂层试样(PU)>环氧树脂防护涂层试样(ER)>丙烯酸防护涂层试样(AR)。其中,丙烯酸防护涂层有良好的抗冲蚀性能。

图7 不同防护涂层冲蚀率与冲蚀速度的关系Fig.7 Relationship between erosion rate and erosion velocity of different kinds coatings

4 防护涂层的冲蚀机理分析

4.1 防护涂层的分形维数分析

冲蚀损伤是指流动的风沙粒子反复冲击试样表面,并在表面留下冲蚀痕迹的过程。由于冲蚀现象的复杂性,对冲蚀损伤的评价存在很多困难,以往的研究多数只是利用冲蚀率来评价,未能利用冲蚀表面这一直接现象。分形几何分析法是描述冲蚀表面分形特征的一种有效方法,利用冲蚀痕迹表现出的自相似性特征,将分形维数作为反映冲蚀损伤程度的特征量,可评价实际冲蚀损伤程度[36]。但速度的变化是能量增减的过程,能量变化引起表面裂纹增多,导致分形维数变化的离散性较大,无法准确表征冲蚀表面在不同冲蚀阶段的变化过程,故选择在不同角度下对分形维数进行研究。

拍摄冲蚀角度为30°及90°下不同涂层的冲蚀形貌,对图像分析区域进行剪切,对原始图像选取了1024×1024 个相同的区域进行计算,利用Matlab 程序使之转化为灰度图像,并进行下一步分析,具体计算流程及结果如图8 所示。经过上述图像处理后,绘制的lgε-lgN(ε)曲线呈现出明显的线性特征,冲蚀平面的分形维数Ds计算结果如表3 所示。

图8 分形维数Ds 计算流程及结果Fig.8 Calculation flow (a) and result (b) of fractal dimension Ds

由表3 可知,冲蚀损伤是一个动态变化过程。在冲蚀角度较高的情况下,沙粒的垂直冲击导致防护涂层表面产生较大的塑性变形,表面分形维数增加,被冲蚀表面粗糙,但未超过材料的屈服极限,冲蚀率较低;在冲蚀角度较低的情况下,沙粒的水平分量导致防护涂层表面能承受的最大拉应力达到材料屈服极限,涂层发生撕裂及脱粘,冲蚀率较高。冲蚀表面分形维数Ds的变化在一定程度上反映了不同冲蚀阶段的变化,利用分形结果可追溯冲蚀损伤产生的机理。以上分析也证明,利用分形几何分析冲蚀表面分形特征,可有效评价冲蚀损伤程度。

表3 不同防护涂层在不同角度时冲蚀平面分形维数DsTab.3 Fractal dimension Ds of different protective coatings at different angles

4.2 防护涂层的冲蚀损伤微观形貌

首先对单颗沙粒的冲蚀实验进行分析,图9 为颗粒在不同冲蚀角度下对防护涂层试样的冲蚀示意图。其中,N为涂层所受冲击力,Ny和Nx分别为涂层所受冲击力的轴向和径向分量。在低角度冲蚀下,塑形材料易受粒子拉应力Nx影响,使涂层表面形成韧性断裂,冲蚀率较高;在高角度冲蚀下,塑形材料表面主要受粒子压应力Ny影响,在涂层表面形成组织隆起,产生塑性变形,且在材料屈服应力范围内未造成损伤界面的脱落,冲蚀率较低。

图9 颗粒不同低角度时对涂层冲蚀示意图Fig.9 Diagram of erosion of particles on coating at different low angles

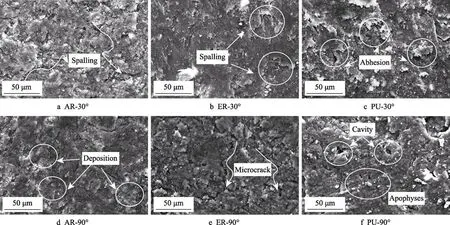

在对单颗粒冲蚀涂层力学分析的基础上,对冲蚀速度为 26 m/s、沙流量为 28 g/min、冲蚀时间为10 min、冲蚀角度分别为30°和90°时不同防护涂层的冲蚀损伤微观形貌进行分析,如图10 所示。由低角度冲蚀损伤形貌(图10a、b、c)可知,丙烯酸防护涂层试样受到冲蚀后,试样表面出现微裂纹及断裂痕迹,但未出现明显的片层脱落;环氧树脂防护涂层试样表面受到冲蚀后,涂层与基体产生轻微分离,部分涂层脱粘,发生大面积切削损伤,伴随裂纹扩展现象;聚氨酯防护涂层试样表面受到冲蚀后,表面冲蚀损伤轮廓较为尖锐,出现片层脱落及韧性断裂。由图10d、e、f 可知,随着冲蚀角度的增加,聚氨酯防护涂层试样表面受到的粒子垂直压力也不断增加,致使部分隆起的组织形成不规则冲蚀空穴,且周围伴有切削痕迹,分形维数比低角度时也略有增加;环氧树脂防护涂层试样表面受到冲蚀后,表面产生裂纹但仍处于粘结状态,冲蚀率较低;丙烯酸防护涂层的试样表面受到高角度冲蚀后,与损伤界面形成材料淤积,结构相对紧密,因此在冲蚀角度较高的冲蚀环境中,该防护涂层的抗冲蚀效果较好。通过以上分析发现,沙粒以不同角度冲蚀涂层时,涂层不存在明显的塑形变形和脆性破坏,而是随着冲蚀分量的变化,损伤形式由塑性变形向脆性破坏过渡,且该现象存在于整个冲蚀过程当中。

图10 不同冲蚀角度时喷涂不同防护涂层的试样表面损伤形貌Fig.10 SEM micrographs of eroded coating surface

结合图9、10 发现,由于聚氨酯防护涂层试样表面存在不规则气孔,组织不均匀,当受到粒子冲蚀时,气孔周围发生波浪状塑性变形,易发生较大面积的脱落,抗冲蚀能力较差;相比之下,丙烯酸防护涂层硬度高,表面较为密实,在受到冲蚀时,发生韧性撕裂和脱粘现象,抗冲蚀效果较好;环氧树脂防护涂层试样的破坏程度介于两者之间,在受到冲蚀时,冲蚀表面出现切削痕迹和未完全脱落的片层,相较于聚氨酯涂层,也具有更好的抗冲蚀性能。因此,通过喷涂防护涂层,可提高风沙环境中混凝土基础设施的抗冲蚀性能,结合防护涂层接触角及硬度测试结果,认为在风沙环境中,丙烯酸防护涂层在水工结构混凝土的防护上效果较好。

5 结论

1)通过在混凝土表面喷涂防护涂层,可防御风沙环境造成的冲蚀破坏,提高其抗冲蚀性能。相同冲蚀条件下,丙烯酸防护涂层试样的抗冲蚀性能比聚氨酯防护涂层试样提升了约57.56%,比环氧树脂防护涂层试样提升了约33.57%。结合防护涂层的接触角及硬度测试结果,认为在风沙环境中,丙烯酸防护涂层在水工结构混凝土的防护上效果较好。

2)不同冲蚀速度下,不同防护涂层冲蚀率的变化趋势较为一致,均呈现先缓慢增加、后加速损伤的趋势。当冲蚀速度介于17~20 m/s 时,防护涂层的冲蚀率随冲蚀速度的增加而缓慢提升;当冲蚀速度大于24 m/s 时,其冲蚀率随冲蚀速度的增加而迅速加快。相同冲蚀条件下,不同防护涂层冲蚀率大小为:聚氨酯防护涂层>环氧树脂防护涂层>丙烯酸防护涂层。

3)随冲蚀角度变化,不同防护涂层的冲蚀率出现了不同的峰值。低角度冲蚀时,防护涂层的冲蚀率较高,冲蚀角度约在30°时,聚氨酯防护涂层有最大冲蚀率,冲蚀角度在15°~30°时,环氧树脂及丙烯酸防护涂层有最大冲蚀率。与低角度下的冲蚀率相比,防护涂层在高角度时的冲蚀率较低,抗冲蚀性能较好,表现出典型的塑性材料冲蚀损伤特征。在不同角度下冲蚀防护涂层时,不存在明显的塑形变形和脆性破坏阶段,而是随冲蚀分量变化,产生塑性变形向脆性破坏过渡的机制,且该现象存在于整个冲蚀过程中。

4)分析表面分形维数Ds及受冲蚀后的微观形貌,发现低角度冲蚀时,沙粒压力的水平分量致使防护涂层所受的最大拉应力达到材料屈服极限,发生撕裂及脱粘,冲蚀率较高;高角度冲蚀时,沙粒的垂直分量致使其表面出现隆起及空穴等塑性变形,分形维数Ds增加,且在未超过材料屈服应力前,不会造成损伤界面的脱落,冲蚀率较低。