直拉单晶炉加热系统的优化设计与分析

林光伟,王 珊,张西亚,高俊伟,高德东

(1.青海大学机械工程学院,西宁 810016;2.阳光能源(青海)有限公司,西宁 810000)

0 引 言

在光伏发电产业中,将太阳能转化成电能的重要装置是晶硅电池,其中单晶硅电池约占据80%以上的市场[1],单晶硅太阳能电池也会在未来光伏产业中占据主导地位。尽管单晶硅电池的应用已经非常广泛,但实际单晶硅生产中的设备与技术还存在很大的提升空间,导致产业的效益并不乐观。以单晶硅生产链分析,在生产单晶硅棒的过程中,许多工厂依然采用传统的生产设备和生产技术,导致生产过程的成本逐渐升高,同时单晶硅质量不增反降[2]。因此,优化改进单晶硅的生产设备与技术,对提高光伏发电产业的效益具有重要作用。

考虑到单晶硅的生产技术短时间内很难实现突破,因此大多数研究者集中于通过优化设计单晶炉设备来降低生产过程的能耗,以此减少生产成本,提高效益。前人通过分析拉晶过程中能耗的来源即加热器,提出了优化改进的新思路,并进行模拟与实验对比,达到降低生产能耗的目的。吕菲等[3]对单晶炉热区进行优化并设计异型加热器,通过软件模拟和实验对比,结果显示异型加热器实现降低等径过程拉晶功率的同时,能保持等径状态的晶体稳定,达到了降低能耗的目的。耿博耘等[4]使用了一种减薄型加热器,通过生产单晶硅的对比实验,得出减薄型加热器能在提高晶体生长效率的同时降低总能耗。对比分析两者所提出的新型加热器,发现都是通过设计改进加热器的下部,减少加热器的输出功率,实现降低能耗的目的。而曹建伟[5-6]提出的亚双加热器是在原加热器的基础上在底部安装独立的平面加热器,主要通过提高晶体生长速度来减少拉晶时长降低生产能耗。为了保证晶体质量,曹建伟还同时使用发射率较高的材料来减少热量损失,结果证明对能耗降低有显著作用。同时Nam等[7]也研究设计了在原加热器的基础上在底部安装新加热器,但新加热器不独立,与原加热器连接固定,进一步分析新设计的加热器在拉晶过程中产生的影响,并进行了带有新加热器组件的生长实验,结果显示新设计的加热器能提高拉晶效率减少热损失,实现能耗降低。以上都是提出新型加热器并通过降低加热器输出功率或是减少拉晶时间,实现拉晶过程能耗降低的思路。高忙忙等[8]不改变加热器的结构,只对加热器位置进行优化改进,通过分析不同加热器位置下的能耗,得出适当提高加热器位置有利于降低单晶硅生产成本。高农农等[9]也提出在不变动加热器结构的前提下,对加热器的不同直径进行对比分析,结果得出随着加热器内径的减小,加热器对热区的加热效率逐渐提升,从而使得能耗大幅降低。也有研究者在保温材料及热场整体结构上进行研究分析,主要通过减少热损失提高拉晶效率来实现降耗。杨轶涵等[10]对热区中热屏结构材料进行了分析,得出使用氧化锆保温材料能减少热损失,并在模拟实验中实现单晶炉能耗降低38%。张志强等[11]对热场结构和热屏保温材料进行了整体优化,在模拟实验后得出拉晶的速度提升20%。低成本的模型实验上得到的降耗效果都很明显,有助于在保温材料上的进一步优化改进。而张波等[12]通过对热区热屏、下反射板以及保温筒灯结构部件进行改造以减少热量散失,通过实验得出在等径拉晶过程中提升了拉晶效率。王蕾等[13]对单晶炉内部结构都进行了设计分析,其中所提出的倾斜垂直热屏增强了晶体表面的热辐射,拉晶速度提高12 mm/h。通过上述两者的研究分析发现,热场中热屏部件的优化也是对整体拉晶能耗有重要影响的部分,对热场进一步优化也是研究者下一步的关键工作。因此邓树军等[14]通过整体分析单晶炉热区中影响能耗的主要因素,提出小口径热屏及热导率低保温性能的材料是降低拉晶能耗的有效措施。而Huang等[15]提出几种可用于单晶硅生产的热区设计,并进行拉晶实验,对与成本密切相关的不同部件和材料的能耗效果进行比较和讨论,结果显示热区的设计对能耗降低,氩气消耗减少有积极作用。综上所述,目前的单晶炉设备优化中,大多数研究都是采用新型的加热器或者热场,可以显著减少拉晶过程的能耗,进而降低生产成本。但是在实际安装时很难调试,需要对原有的炉体进行重新设计或是对电气系统改进设计,实现过程困难较大。因此,在不改动加热器整体结构的基础上,本文对单晶炉的加热系统进行优化设计,提出细分加热器结构分段加热的优化方案更容易实现,并对比拉晶过程的温度和生长速度变化,在保证单晶硅拉晶过程稳定的条件下,实现能耗降低,降低单晶硅的生产成本。

1 热区分析

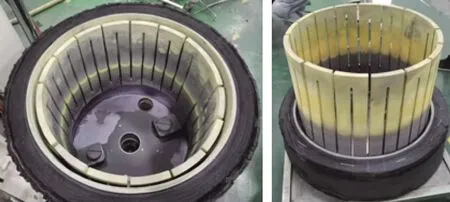

单晶硅生产过程中的热量来源于热区中的加热器。传统的加热器为石墨加热器,形状为直筒花瓣状,加热方式为电加热,其每个半圆筒组成一组串联电阻再并联成一个完整回路,下面的连接孔连接石墨电极,如图1所示。通过石墨电极连接外部供电,使石墨加热器温度升高,实现对盛装多晶硅原料的石英坩埚辐射加热[16]。在拉晶过程中,加热器输出功率不断调节,以稳定拉晶过程中晶体和熔体内部的温度分布,保证最终的晶体质量。因此,考虑到整个拉晶过程中的功率及热区的动态变化,对拉晶过程热区的能耗及加热器的加热区域进行分析。

图1 石墨加热器Fig.1 Graphite heater

1.1 拉晶过程的能耗分析

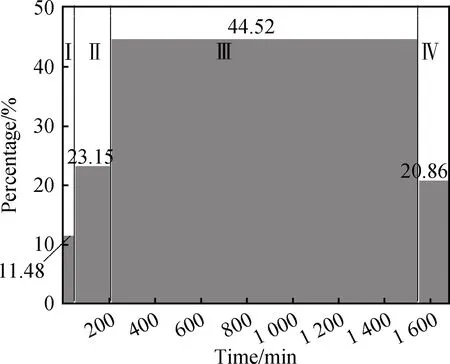

传统制备单晶硅的方法是直拉法,主要有化料、引颈、放肩、等径和收尾等阶段。由于化料过程的能耗无法避免,因此拉晶过程的能耗分析集中在图2所示的四个阶段,分别是引晶阶段(Ⅰ)、放肩阶段(Ⅱ)、等径阶段(Ⅲ)及收尾阶段(Ⅳ)。在引晶阶段,为了保证籽晶的预热和熔接过程顺利不出现错位,需要更高的功率输出,因此引晶的功率在49.5 kW左右。在放肩阶段,随着晶体直径的不断增大,加热器的输出功率逐渐降低,以保证结晶过程的平稳进行。到达晶体直径稳定的等径阶段时,功率输出保持稳定,保证拉晶的主要过程中的热区温度恒定。收尾阶段时,需要提高拉速,因此提高加热器的功率输出,增大熔体与晶体之间的温度梯度。

图2 拉晶过程的功率曲线Fig.2 Power curve at the drawing process

在四个拉晶阶段中,能耗占比如图3所示。引晶阶段时长较短,但功率较高,因此能耗占比在11.48%。放肩和收尾阶段的时长相同,功率的变化情况趋于一致,两者的能耗占比分别为23.15%和20.86%。而对于拉晶过程中的等径阶段,也对与晶体质量至关重要的阶段,其功率输出在40.5 kW左右,时长达20 h以上,能耗占比达到整个拉晶过程能耗的44.52%。因此研究等径过程中的能耗减少问题,对于整个拉晶过程的能耗降低有重要作用。

图3 拉晶过程的能耗占比Fig.3 Proportion of energy consumption at the drawing process

1.2 加热器的加热区域分析

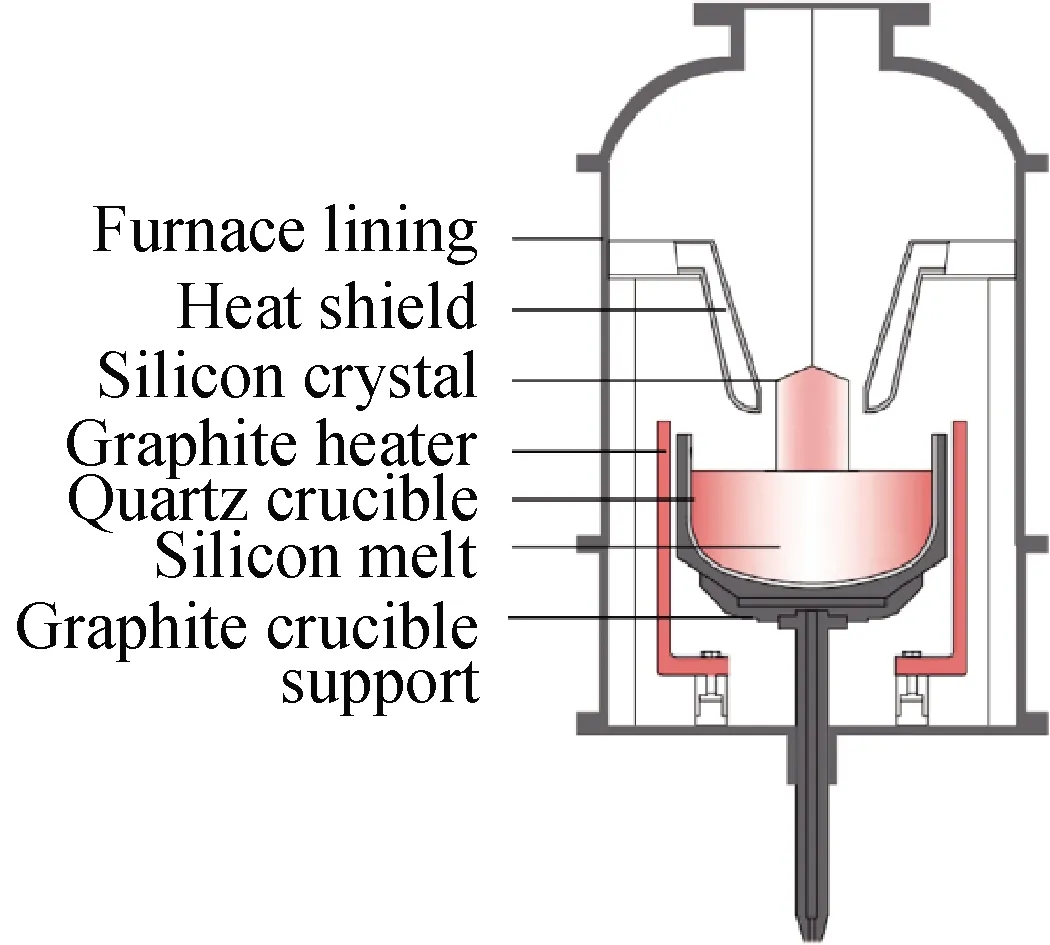

制备单晶硅所采用的单晶炉设备如图4所示。在等径拉晶过程中,如图5所示,随着晶体高度的增加,熔体液面会不断下降,为保持液面始终保持在同一个高度,必须提高坩埚的高度,且坩埚上升的高度与液面下降的高度同步。由于加热器的位置固定,坩埚底部与加热器底部的距离会不断增大,此时加热器所面对面辐射的坩埚面积不断变化。

图4 单晶炉设备Fig.4 Single crystal furnace equipment

图5 热区中拉晶过程的演示Fig.5 Demonstration in heating zone at the drawing process

坩埚上升时,加热器辐射的坩埚面积在减小,而此时加热器面对面辐射的热量用于保证整个坩埚内熔体的温度高于熔点,非面对面辐射部分的热量只用于维持坩埚底部的温度。因此,在整个拉晶过程中,加热器的有效加热区域不断减少,如图6所示。对于非面对面辐射部分的加热器区域,如图7所示,辐射的热量维持坩埚底部温度过剩,会消耗大量的电功率,也是等径阶段能耗的来源,如果能减少这部分能耗的散失,对于时间占比较长的等径阶段的能耗降低有重要意义。

图6 加热器有效加热区域占比曲线Fig.6 Proportion curve of the effective heating area of the heater

图7 能耗散失区域Fig.7 Energy dissipation area

2 加热系统优化设计与仿真模拟

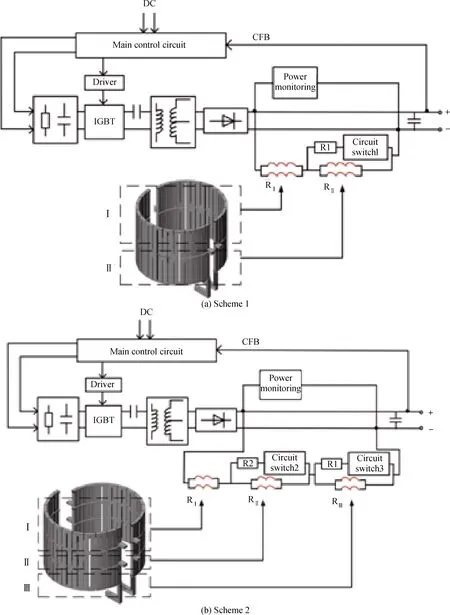

经过上述分析,考虑到非面对面辐射区域的热量散失过多,因此从原加热器的结构及电路出发,对加热系统进行优化设计以降低输出功率,实现降耗。原热区的加热系统[17]如图8所示,石墨加热器的输入为可调的直流电压0~70 V及可调电流0~3 000 A[18],加热器每半圆筒等效为一个加热电阻,阻值通过计算[19]为0.03 Ω,并联接入加热电路,加热范围为0~2 000 ℃。由于在不同的拉晶阶段,所需要的加热功率不同,因此电路系统设置了主控装置对电路电流、电压进行调节,并在电路中设置功率监测装置实时观测加热功率的变化。同时设置电流反馈(CFB),防止加热电路故障,从而导致拉晶过程失败。在等径阶段拉晶过程稳定,石墨加热器的输出功率为40.5 kW,此时电路中的电压为35 V,电流为1 157 A。

图8 加热系统Fig.8 Heating system

2.1 加热系统的优化设计

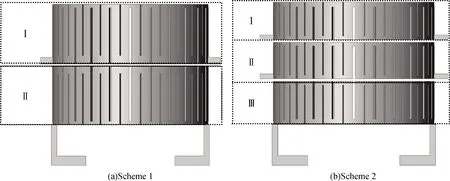

优化设计的思想是降低加热器非面对面辐射区域的功率输出。考虑到石墨加热器为对称结构,因此细分加热器结构,设计了两段加热和三段加热两种优化方案。

(1)方案1为两段加热模型,即将加热器结构设计成Ⅰ、Ⅱ两部分,如图9(a)所示,每部分高度为原加热器的1/2、阻值为0.015 Ω,每部分先并联之后再串联接入电路。加热电路设计如图10(a)所示,将Ⅱ部分与电阻R1及电路开关1(Circuit switch1)并联,电阻R1选用片式电阻,阻值为0.036 Ω。

等径拉晶过程分为两段加热。

第一段加热为坩埚底部处于Ⅱ部分时,关闭电路开关,电阻R1所在支路形成开路,电路电压为35 V,电流为1 157 A,两部分的输出功率之和为40.5 kW,此阶段功率与原加热器功率一致。

第二段加热为坩埚底部处于Ⅰ部分时,打开电路开关,调节电路电压为30 V,电流为1 160 A,此时由于电阻R1的分流作用,流入Ⅱ部分的电流为818.8 A,因此Ⅱ部分的输出功率降低为10.1 kW,Ⅰ部分的功率为20.2 kW,两部分的输出功率之和降为30.3 kW,加热系统的输入功率降为34.8 kW。通过降低Ⅱ部分的输出功率,减少非辐射区域的热量输出,实现了加热系统的降耗。

(2)方案2为三段加热模型,即将加热器结构设计成Ⅰ、Ⅱ、Ⅲ三部分,如图9(b)所示,每部分高度为原加热器的1/3、阻值为0.01 Ω,同样每部分先并联之后再串联接入电路。加热电路设计如图10(b)所示,将Ⅱ部分与电阻R2及电路开关2(Circuit switch2)并联,Ⅲ部分与电阻R3及电路开关3(Circuit switch3)并联,电阻R2、R3均选用阻值为0.024 Ω的片式电阻。

图9 优化设计方案Fig.9 Optimized design scheme

图10 加热系统优化设计Fig.10 Optimization design of heating system

等径拉晶过程分为三段加热。

第一段加热为坩埚底部处于Ⅲ部分时,关闭电路开关2、3,电阻R2、R3所在支路形成开路,此时电路电压为35 V,电流为1 157 A,三部分的输出功率和为40.5 kW,此阶段功率依旧与原加热器功率一致。

第二段加热为坩埚底部处于Ⅱ部分时,打开电路开关3,调节电路电压为31.4 V,电流为1 162 A,此时由于电阻R3的分流作用,流入Ⅲ部分的电流为821.6 A,因此Ⅲ部分的输出功率降低为6.75 kW,Ⅰ、Ⅱ部分的功率均为13.5 kW,三部分的输出功率之和降为 33.75 kW,加热系统的输入功率降为36.49 kW。

第三段加热为坩埚底部处于Ⅰ部分时,打开电路开关2、3,调节电路电压为27.9 V,电流为1 162 A,此时由于电阻R2、R3的分流作用,流入Ⅱ、Ⅲ部分的电流均为821.6A,因此Ⅱ、Ⅲ部分的输出功率都降低为6.75 kW,Ⅰ部分的输出功率为13.5 kW,三部分输出功率之和为27 kW,加热系统的输入功率降为32.4 kW。

以上两种加热模型能够完全实现能耗降低,并进一步考虑到加热器结构细分部分越多,可能会继续降低消耗功率,但此时电路中加入的并联电阻阻值将会越来越小,以至接近于0,同时等径阶段被划分成更多部分,很难实现精准控制,在实际实验中很难实现,因此只提出以上两种优化设计的方案。

在优化加热系统以减少加热器输出功率实现降耗过程中,为维持拉晶过程的正常进行,保证拉晶质量,需要进一步分析优化设计对拉晶过程产生的影响,因此对上述的两种方案进行模拟实验。

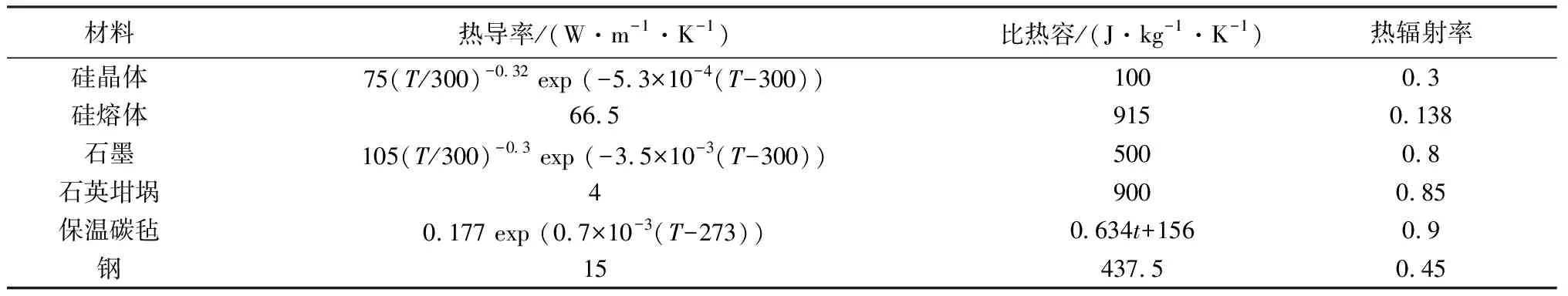

2.2 仿真模拟初始参数

仿真模型的结构尺寸基于CL120-97炉,并按照实际尺寸进行三维建模之后,将原始模型与方案1、2加热模型导入ANSYS进行模拟。考虑到对于结构优化设计的应用是在等径阶段,此时的温度场相对稳定,因此在ANSYS软件中对拉晶过程进行静态分析。单晶炉参数设置为:坩埚内径为540 mm,炉内压力为2 600 Pa,氩气流量为55 L/min,生长界面处的温度为1 420 ℃,晶体直径为200 mm,方案1的晶体高度为600 mm,方案2的晶体高度分别为400 mm和900 mm,功率40.5 kW,仿真模拟的物性参数如表1所示。

表1 主要物性参数表Table 1 Main physical property parameters

晶体内部轴向温度梯度能反映出拉晶过程晶体过冷度及热应力的大小,熔体表面温度波动情况能反映出熔体内部发生缺陷情况,类似树枝晶生长等。因此,为比较优化设计后对拉晶过程所产生的影响,取静态的晶体内部轴向温度及熔体表面的温度数据进行分析[20],如图11所示。

3 结果与讨论

3.1 结果对比分析

首先对原加热器与方案1的仿真结果进行输出,主要对比分析晶体高度在600 mm时,晶体内部轴向的温度与此时熔体表面温度的结果。其次对原加热器与方案2中的第二段加热过程的仿真结果进行输出,也就是对比分析当晶体高度在400 mm时晶体内部轴向的温度与此时熔体表面温度的结果。最后对原加热器与方案2中的第三段加热过程的仿真结果进行输出,对比分析晶体高度在900 mm时晶体内部轴向的温度与此时熔体表面温度的结果。考虑到加热系统优化设计会对晶体的生长速度产生影响,因此,在上述仿真结果中输出生长界面上下50 mm处的温度数据,以便进一步计算比较晶体的生长速度的变化。

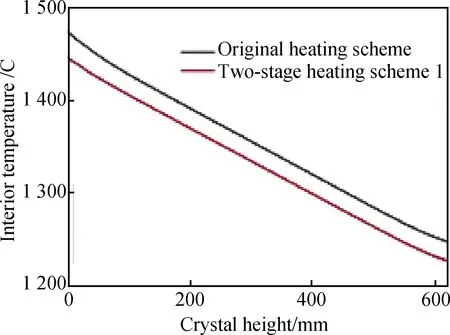

3.1.1 晶体内部纵向温度对比分析结果

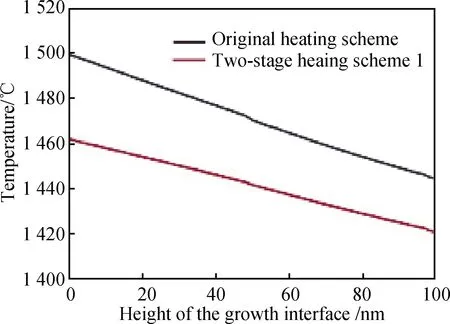

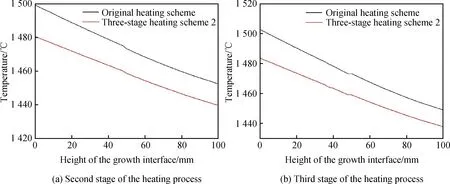

图12为采用方案1两段加热前、后,晶体内部轴向温度数据对比结果,可以看出晶体内部的温度梯度趋于一致,但两段加热相比原加热方式,晶体内部的整体温度都下降了25 ℃。图13为采用方案2三段加热前、后,晶体内部轴向温度数据对比结果,明显可以看出第二段加热过程中晶体的整体温度与原加热方式相差22 ℃左右,而第三段加热过程中晶体整体温度只相差5 ℃。表明方案1扩大了与原拉晶过程的温度差异,但采用方案2的晶体温度更加接近原拉晶过程,有利于减少晶体内部的热应力,保证加热系统优化设计后的晶体质量。

图12 采用方案1优化前、后晶体内部轴向温度Fig.12 Axial temperature inside the crystal before and after scheme 1

图13 采用方案2优化前、后晶体内部轴向温度Fig.13 Axial temperature inside the crystal before and after scheme 2

3.1.2 熔体表面温度对比分析结果

图14为采用方案1两段加热前、后,熔体表面直径方向的温度对比结果,可以看出,两段加热方式能将熔体表面的波动幅度减小,自由表面温度与优化前的自由表面温度相比平均下降35 ℃左右,生长界面处的温度下降45 ℃。图15为采用方案2三段加热前、后表面温度对比,明显可以看出在第二段与第三段加热过程中,自由表面温度及生长界面处的温度的波动幅度同样减小,但温度差异小于20 ℃。分析表明方案1减小了熔体表面的温度波动,但与原拉晶过程的温度差异同样太大,但方案2不仅将熔体表面的温度控制在一定的范围之内,同时降低了拉晶过程中发生缺陷的几率。

图14 采用方案1优化前、后熔体表面温度Fig.14 Melt surface temperature before and after scheme 1

图15 采用方案2优化前、后熔体表面温度Fig.15 Melt surface temperature before and after scheme 2

3.1.3 晶体生长速度对比分析结果

考虑到晶体生长界面为固液界面,固液界面处的温度梯度决定晶体的生长速度,因此,轴向方向上的晶体的生长速度有[21]:

(1)

则

(2)

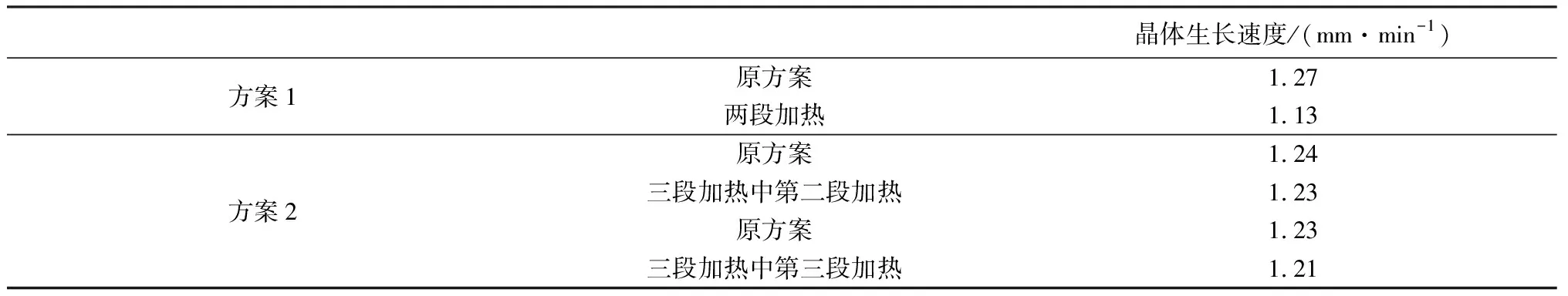

模拟试验得到方案1、2生长界面处的温度数据如图16、17所示,其中0~50 mm为熔体内部温度,50~100 mm为晶体内部温度,可进一步计算出方案1、2加热模型的晶体生长速度如表2所示。

图16 采用方案1优化前、后生长界面处温度Fig.16 Temperature at the growth interface before and after scheme 1

图17 采用方案2优化前、后生长界面处温度Fig.17 Temperature at the growth interface before and after scheme 2

表2 采用方案1、2优化前后的晶体生长速度Table 2 Crystal growth rates before and after scheme 1 and scheme 2

通过图16、17的生长界面处温度以及表2的晶体生长速度数值,可以得到,方案1两段加热模型在生长界面处的温度梯度变化较大,与原拉晶过程生长界面处的最高温度相差40 ℃,并且晶体生长速度减少了0.14 mm/min,一定程度上会增加拉晶时间,不利于能耗降低。方案2三段加热模型在生长界面处的温度与原拉晶过程的温度相比最高温度相差20 ℃,但方案2对晶体生长速度的影响很小,能保证拉晶过程的稳定进行,因此三段加热模型所达到的优化效果更好。

3.2 能耗降低分析

原拉晶过程中等径阶段的能耗如图2所示,图中III阴影部分的面积为等径阶段的总能耗,其值为911.25 kW·h。考虑到在采用方案1等径阶段1/2时刻,加热系统的输入功率降为34.8 kW,其余时间功率恒定;在方案2的第二段加热过程中,加热系统的输入功率降为36.49 kW,第三段加热过程中,加热系统的输入功率降为32.4 kW,其余时间功率恒定。因此,原等径阶段的能耗与方案1、2加热模型的能耗对比如图18所示。

图18 方案1、2与原方案能耗对比Fig.18 Comparison of energy consumption between scheme 1 and scheme 2 and the original scheme

进一步根据阴影部分面积计算,得出加热系统优化设计的方案1能耗为847.6 kWh,方案2加热模型的能耗为824.8 kWh。因此方案1降低等径阶段6.98%的能耗,方案2降低等径阶段9.49%的能耗。由此对于一次拉晶过程中,等径阶段所达到的最佳能耗降低了9.49%,在批量拉晶生产过程中,所能降低的成本将更加可观。

通过以上仿真模拟结果与能耗降低效果分析,明显可以得出方案2加热模型的效果更佳。一是方案2加热模型与原始拉晶参数接近,对晶体生长速度的影响很小,并且采用此方案后能保证拉晶过程的正常进行,二是所达到的能耗相比原等径拉晶过程降低了9.49%,实现了降低企业拉晶生产过程成本的目的。

4 结 论

本文从降低单晶硅生产成本出发,考虑降低加热器的输出功率以实现能耗的减少。由此对加热系统进行优化设计,提出两种加热模型,并利用有限元仿真软件对两种加热模型的拉晶过程进行模拟实验,分析对拉晶环境及晶体质量的影响。最后对两种加热模型所能达到的能耗降低效果进行了计算。结果表明:

(1)对方案1两段加热模型进行模拟实验后,晶体内部轴向温度及熔体表面温度与原拉晶过程的结果相比差异扩大;而对方案2三段加热模型进行模拟实验后,晶体内部轴向温度及熔体表面温度与原拉晶过程的结果更接近。

(2)对方案1两段加热模型进行模拟实验后,晶体生长速度减少了0.14 mm/min;而方案2三段加热模型模拟实验结果反映,晶体生长速度与原晶体生长速度一致,能保证拉晶过程的稳定进行。

(3)通过能耗计算,采用方案1两段加热模型能降低等径阶段6.98%的能耗,而方案2三段加热模型能降低等径阶段9.49%的能耗。

由此,采用三段加热模型对于拉晶环境的影响更小,在保证晶体质量的同时所达到的降耗效果更好,进一步对指导单晶硅生产、降低成本、提高产业效益具有重要意义。