某轻型货车怠速低频振动改善技术探究

王晓宏 董志鸿 林文干 陈文博

东风汽车股份有限公司商品研发院 湖北武汉 430057

1 前言

在当前竞争激烈的汽车市场上,同档次车型在常规性能方面的综合“性价比”越来越接近,因此提高车辆的驾乘舒适性成为新的竞争焦点,其中NVH占据主要地位。NVH不仅是影响车辆舒适性的重要因素,也是评价其质量品质的重要指标之一,涉及车辆的振动噪声问题已经成为汽车技术领域的一个研究热点[1]。

轻卡采用气动刹车系统,为其提供气源的打气泵为单缸活塞结构,其工作时候产生较大的周期激励。在频率规划中,打气泵激励频率主要影响发动机和驾驶室Z向跳动频率,同时需与发动机怠速一阶频率合理分离,防止拍频问题出现。

8.3 Hz低频振动在人体比较敏感的振动频率区间内,根据GB/T 13442-92《人体全身振动暴露的舒适性降低界限和评价准则》规定,人体在8.3 Hz振动环境中能保持24 h舒适性的振动幅值应该小于0.045 m/s2,而在此频率下达到使人完全感受不到的振动幅值有更严苛的要求。

2 问题现象描述和振动响应测试

某款轻型货车主观评价怠速工况低频振动较大,主要表现在大腿晃动幅度较大,使人感受极不舒服,主观评价不可接受。

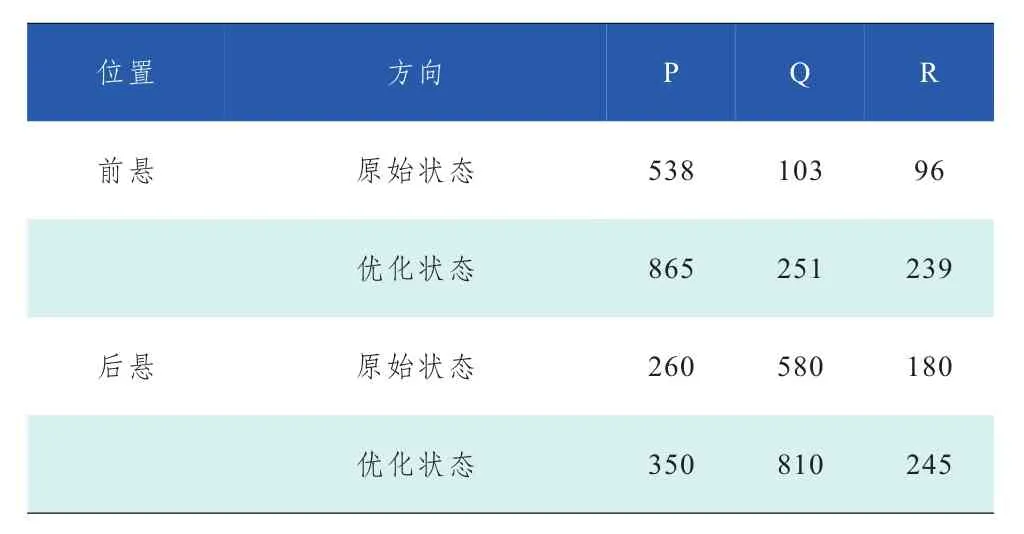

针对以上现象,在车辆定置状态测试怠速工况下主驾地板振动数据,见图1。

图1 原始状态怠速工况主驾地板振动频谱

由图1可以看到,怠速工况下主驾地板在8.3 Hz振动水平达到0.14 m/s2(主要是Z向),而主驾地板怠速8.3 Hz振动目标值为≤0.05 m/s2,显然怠速地板Z向振动没有达到目标,所以以下分析主要是研究Z向振动。

3 问题分析

寻找怠速8.3 Hz的激励源,发现用于气制动的打气泵装在发动机上,曲轴和打气泵的速比为0.667,发动机怠速750 r/min,打气泵激励频率f通过以下公式计算,其中c是打气泵与曲轴的速比,n是发动机工作转速。

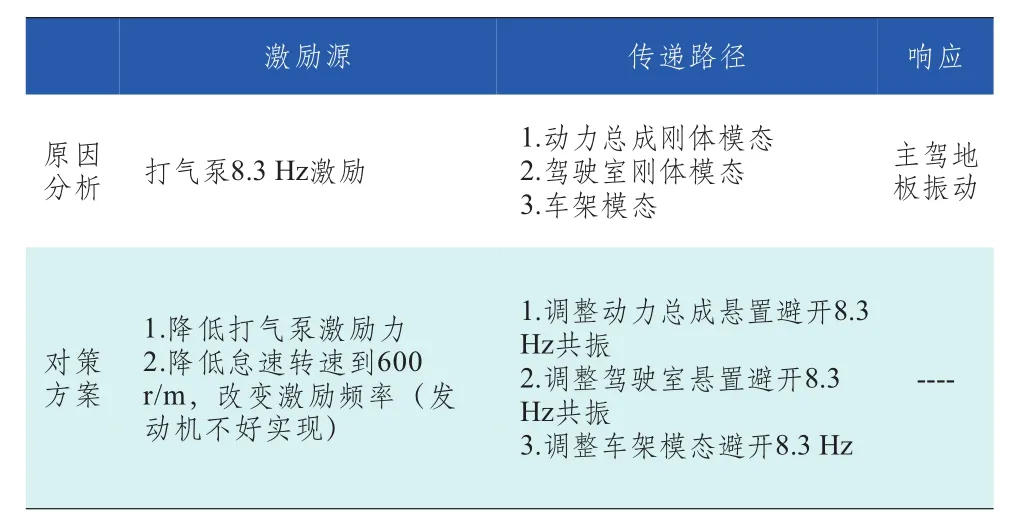

主驾地板怠速8.3 Hz的振动问题从源、路径、响应的思路分析,振动源方面需要降低打气泵的振动水平,或者是改变发动机怠速转速来改变打气泵的怠速激励频率;传递路径方面有驾驶室悬置软垫刚度参数优化改变刚体模态频率,车架模态频率优化,动力总成悬置软垫刚度参数优化改变刚体模态频率,解析思路见表1。

表1 怠速8.3 Hz振动解析思路

3.1 打气泵振动优化

发动机通过齿轮或者皮带驱动打气泵的曲轴,以驱动连杆活塞机构泵送空气,注入的气体通过管道引入储气罐。打气泵在工作的时候会产生很大的激励力,频率为8.3 Hz,理论上降低打气泵工作时的激励力,对改善怠速振动有好处。

目前为了降低打气泵激励力,大部分厂家通过把打气泵的连杆活塞机构材料由铁改为铝,这样不仅可以降低打气泵的激励力,而且对发动机轻量化也有好处。

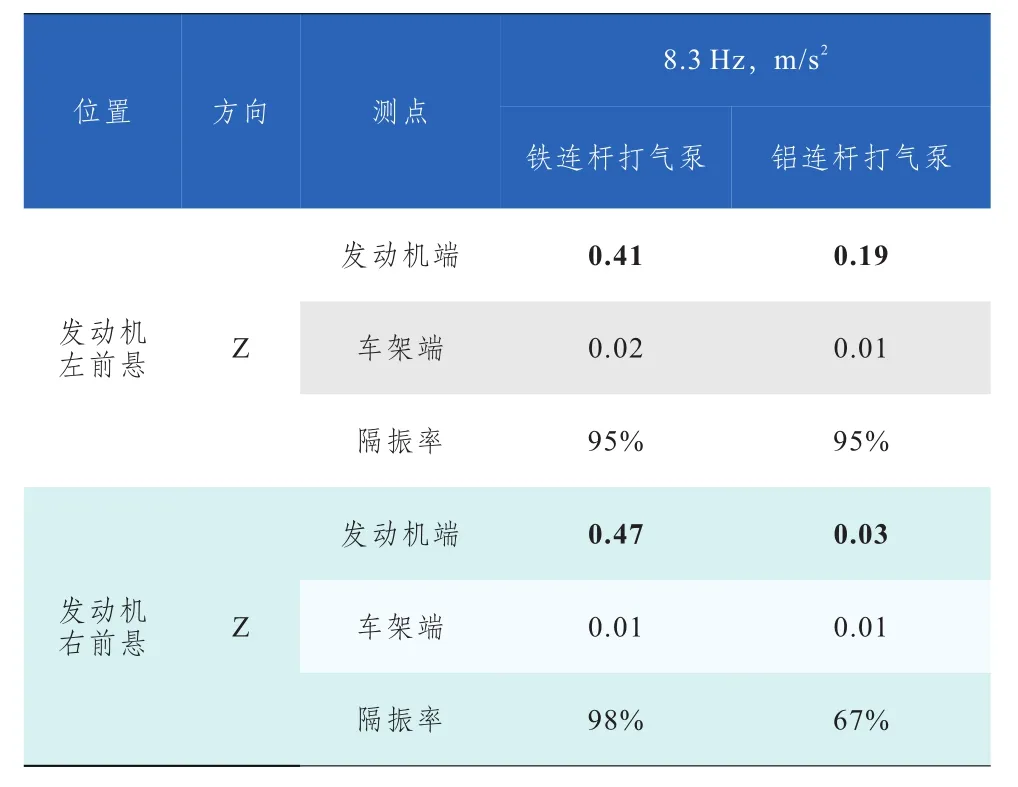

更换铝连杆打气泵后的振动数据见表2,可以看到铁连杆打气泵怠速发动机端振动最大达到0.47 m/s2,铝连杆打气泵怠速发动机端振动最大为0.19 m/s2,铝连杆打气泵激励力远小于铁连杆打气泵激励力。

表2 铁连杆和铝连杆振动对比表

考察主驾地板振动水平见图2,为发动机0.667阶振动扫频曲线,其中红色为铁连杆打气泵,绿色为铝连杆打气泵,可以看出换铝连杆打气泵后主驾地板振动水平下降明显。

图2 铁连杆和铝连杆主驾地板发动机0.667阶振动扫频曲线对比

3.2 整车VTF仿真

换装铝合金连杆打气泵后虽然主驾地板振动水平大幅下降,但是还没有达到振动客观目标值,主观感受仍然不可接受。分析图2的振动曲线,要想进一步降低怠速(750 r/min)振动水平,需要提高系统共振频率,即振动峰值对应的发动机转速需要继续提高。

为了进一步提高传递路径的共振频率,尝试调整驾驶室悬置软垫刚度、发动机悬置软垫刚度及车架加强方案。通过整车VTF仿真分析,考察在相同的激励下,主驾地板和主驾座椅安装点处的振动响应,找出影响驾驶室抖动的关键因素,提供参考方向。图3为整车模型。

图3 整车模型

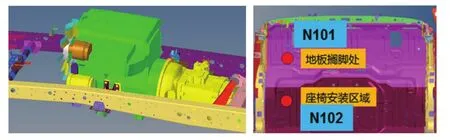

做整车VTF仿真计算时,设置激励力为1 g,激励方式为上下0~20 Hz扫频,激励点为动力总成正下方,响应点为主驾地板和主驾座椅安装点,见图4。

图4 VTF仿真计算时的激励点和响应点

首先通过改变驾驶室的前后悬置软垫刚度计算整车VTF(见图5),可以看到当驾驶室悬置软垫刚度增加30%和减小30%时,整车VTF曲线在6~9 Hz的共振频率基本没有发生变化,所以可以看到驾驶室刚体模态对其悬置软垫刚度的变化并不敏感,同时也可以说明主驾地板怠速8.3 Hz的振动问题通过优化驾驶室悬置这条路径不可实现。

图5 改变驾驶室悬置软垫刚度前后整车VTF曲线对比

通过改变车架纵梁的局部刚度从而达到改变车架模态后计算整车VTF(见图6),可以看到改变车架模态后整车VTF 曲线在6~9 Hz的共振频率没有发生变化,说明主驾地板怠速8.3 Hz的振动问题通过优化车架模态这条路径不可实现。

图6 车架纵梁局部加强方案整车VTF曲线对比

通过改变动力总成的前后悬置软垫刚度计算整车VTF(见图7),可以看到当动力总成悬置软垫刚度增加30%和减小30%时,整车VTF 曲线在6~9 Hz的共振频率时会发生很大的变化,所以可以看到动力总成刚体模态对其悬置软垫刚度的变化非常敏感,同时也说明主驾地板怠速8.3 Hz的振动问题可以通过优化动力总成悬置这条路径来实现。

图7 改变动力总成悬置软垫刚度前后整车VTF曲线对比

继续优化动力总成悬置刚度,找到一个合适的刚度值,使共振频率避开8.3 Hz,优化结果见图8。

图8 优化动力总成悬置软垫刚度避开8.3Hz共振

通过以上VTF分析优化动力总成悬置参数,在现有软垫刚度的基础上增加前后悬置软垫刚度,通过装车评价测试,找到一组振动状态最好的刚度值,见表3。

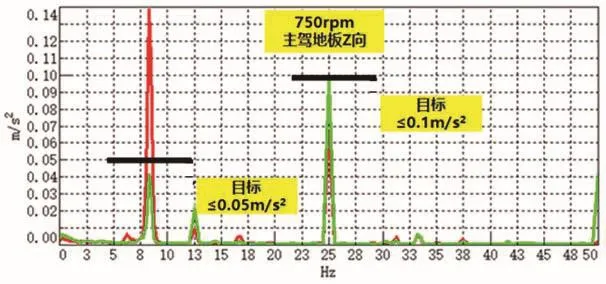

表3 动力总成悬置动刚度优化前后对比 单位:N/mm

4 改进验证

优化打气泵激振力和动力总成悬置后主驾地板振动对比数据见图8,可以看到怠速8.3 Hz振动水平由原来的0.14 m/s2降低到0.04 m/s2,同时可以看到怠速发动机2阶25 Hz振动水平有所提高,但是在0.1 m/s2的目标范围内,改善明显,主观评价较好。

图9 优化后主驾地板发动机0.667阶振动扫频曲线对比

5 结语

首先,此车怠速8.3 Hz振动源是打气泵激励,通过把打气泵连杆材料由铁改为铝可以减小打气泵的振动输入。

其次,整车VTF仿真分析可以快速有效地找到影响驾驶室抖动的关键因素,为怠速振动的改善提供改进方向。

最后,商用车制动形式一般为气制动,在悬置系统设计时需要考虑发动机刚体模态和打气泵的激励频率合理避频,这对悬置系统设计提出更高的要求。