一种实用新型底盘装配支撑结构的开发

史智学

一种实用新型底盘装配支撑结构的开发

史智学

(陕汽集团商用车有限公司 技术管理部,陕西 宝鸡 721006)

底盘装配支撑应用于商用汽车底盘装配与工程机械车辆底盘装配,属于装配线附属工装设施。底盘装配支撑结构的适用性、可靠性、耐久性关系到底盘装配线的运行安全与运行效率。文章结合公司在建底盘装配线工艺验证问题整改,对底盘装配支撑结构进行优化,开发出一种适用于驱动桥桥包支撑的实用新型支撑结构。

底盘装配;支撑结构开发;实用新型

1 前言

近年来,国内新建商用汽车底盘装配线以及工程车辆底盘装配线,出于多车型混线装配以及安全考虑,驱动桥支撑普遍采用便于降低支撑高度及底盘重心,适用于桥包的V型支撑结构。但这种支撑在运行过程中支撑软垫容易损坏,固定软垫的安装螺栓容易受压变形导致软垫损坏后更换拆卸不方便,对工装技术人员及设备维护人员造成很大的困惑。

本文作者在参与公司迁建项目底盘装配线工艺验证的过程中也遇到同样的问题,新投入的底盘装配线运行1个月,后桥(驱动桥,下同)支撑小车软垫损坏率达到90%以上,很多软垫固定螺栓头部整体断裂。大量支撑小车处于损坏维修状态,造成在线支撑小车严重不足,严重影响正常生产组织。同时,由于软垫固定螺栓头整体断裂,螺杆无法取出,软垫更换极为不便。

针对上述问题,本文作者在与建设单位共同分析、探讨的基础上,经过三轮优化、验证,最终开发出一种实用新型底盘装配支撑结构。经验证,新支撑经过3个月运行,承载6.5吨-12.5吨轻中重商用汽车底盘20000余辆后,无视觉可见变形,支撑混线5.5min装配节拍及双班240台生产目标的顺利达成。同时,为商用汽车底盘装配与工程车辆底盘装配支撑设计提供了一个成功案例。

2 优化过程

2.1 发现问题

本文作者公司迁建项目新建一条底盘装配线,采用行业通用的车架预装、悬架-桥轴反装、车架翻转、动力总成-驾驶室-车轮正装的工艺流程。车架翻转后采用传统的地拖链(地面牵引小车线,下同)+双板链调整线。为降低地拖链装配高度,后桥采用适用于桥包支撑的V型支撑结构。为保证车轮离地,地拖链在车轮装配工位局部提升300mm。这样,地拖链在转双板链前就有一个爬坡、下坡的过程。

新建底盘装配线试生产1个月,生产现场反馈后桥支撑小车软垫损坏率达到90%以上,很多软垫固定螺栓头部整体断裂。大量支撑小车处于损坏维修状态,造成在线支撑小车数量严重不足,严重影响正常生产组织,不能支持混线6min,单班100台,双班200台产能目标。由于软垫固定螺栓头整体断裂,螺杆无法取出,软垫更换极为不便。如图1、图2示。

图1 软垫变形实车状态

图2 软垫固定螺栓损坏状态

2.2 优化过程

2.2.1首先分析车架翻转后底盘下落动作

先将底盘前部落放在前桥支撑小车上,前桥支撑小车随线体向前运行,在软垫与前桥的摩擦力作用,会牵动悬挂在翻转机构吊带上的底盘整体随线体向前运行。

2.2.2其次分析后桥支撑小车软垫受力状态

后桥支撑小车软垫受力主要在车架翻转后的底盘下落过程:

1)受底盘重力作用,后桥下落过程会对后桥支撑小车软垫产生一个向下的压力。

2)受底盘随翻转吊带摆动以及后桥桥包偏心影响,后桥支撑小车左右支撑软垫的受力完全不同步,桥包会对软垫产生反复的切向揉搓力。

3)底盘下落的同时线体也在行走,桥包与支撑小车在线体运行方向也会有一个相对运动,同样会对后桥支撑小车左右支撑软垫产生一个与线体运行方向平行的揉搓力。

4)另外,软垫变形会导致软垫固定螺栓直接承受上述压力与揉搓力,反复作用,导致螺栓头变形,甚至整体断裂。

2.2.3优化措施

根据对车架翻转后底盘下落动作以及后桥支撑小车的受力分析结果,底盘装配线线体建设单位先后采取了如下优化措施:

1)对软垫增加Z型包铁结构,限制软垫和安装板的相对滑动,使切向力直接作用到软垫安装板上,如图3示。

图3 软垫包铁结构示意图

2)增加软垫强度,采用邵氏硬度100A以上的尼龙垫块,意图增加后桥支撑小车支撑软垫的承压能力。

3)在软垫安装板下侧、前后侧分别增加限位挡板,在软垫固定螺栓中间增加限位凸块,限制软垫在运行过程相对安装板移动,如图4示。

图4 端部挡板及限位凸块结构示意图

4)以上优化措施均分别制作了2-4组(4-8个支撑座)样件,并在底盘装配线上实施了试装验证,均无法满足使用要求,样件使用最长时间不超过一个月,均产生不同程度的损坏,与预期优化目标(3个月内,支撑软垫不产生视觉可见变形、损坏)存在较大的偏差。

3 开发结果

结合优化过程对底盘装配线建设单位几种优化结构样件的验证结果,本文作者开发出一种实用新型的装配支撑结构。

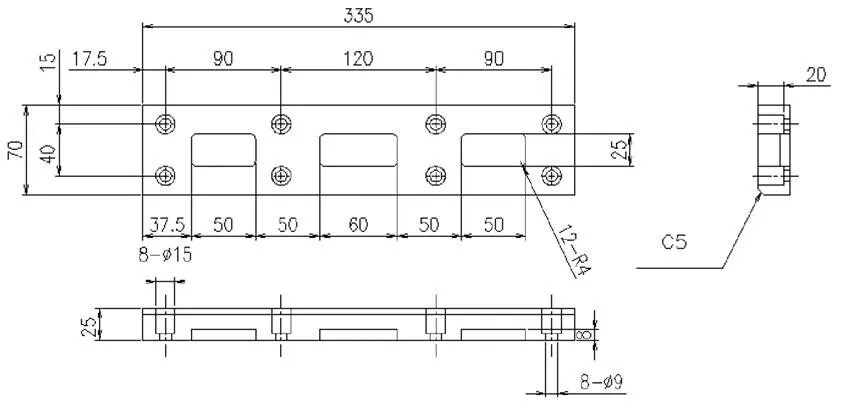

3.1 软垫结构如图5、图6所示

图5 软垫结构平面示意图

图6 软垫结构立体示意图

软垫宽度增加至70mm,软垫厚度增加至25mm,固定螺栓改为双排,软垫材质维持聚氨酯,表面邵氏硬度90A。

3.2 软垫安装板结构如图7、图8所示

整体槽型结构,四面均有挡板,整体宽度与螺栓孔适应软垫变化,固定螺栓之间的软垫限位凸块高度8mm。

图7 软垫安装板结构平面示意图

图8 软垫结构立体示意图

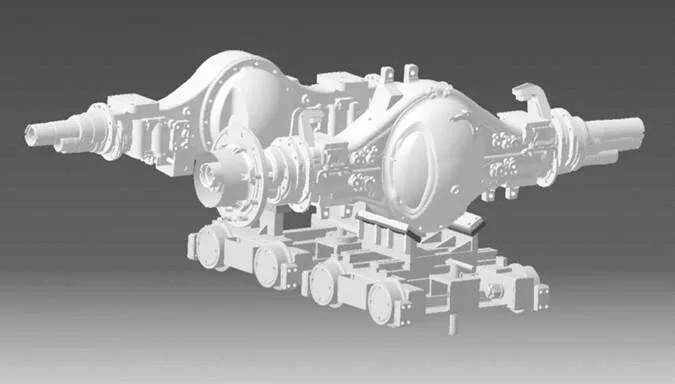

3.3 支撑效果如图9示

图9 支撑效果图

3.4 设计要点

(1)在软垫安装板周边增加卡槽,对软垫增加包裹作用。卡槽的高度根据软垫受压后的最大变形量进行设计,即卡槽高度=软垫厚度-软垫最大变形量-3~5mm,避免软垫受压变形后卡槽直接接触桥包,造成桥包漆面受损。

(2)在软垫安装板上软垫安装螺栓之间增加限位块,极大地限制了软垫在支撑过程的位移,降低安装螺栓受损以及软垫撕裂的概率。限位块与软垫安装板焊接在一起,突出软垫安装板的高度与安装板卡槽高度保持一致。

(3)采用盘头螺栓替代普通内六方螺栓,避免装配过程螺栓头直接受压变形,避免软垫更换过程螺栓无法拆卸。螺栓头高度低于软垫限位板厚度。

(4)合理选择软垫材质,在保证支撑强度的同时增加对桥包的摩擦系数,如邵氏硬度90A的聚氨酯软垫。这是针对车轮装配工位地拖链局部提升300mm,线体在进入车轮装配工位前以及向双板链过渡时会有一个爬坡与下坡的过程,避免桥包在支撑软垫上的滑动,造成底盘滑落,产生安全事故。

4 结束语

经过对后桥支撑小车软垫结构的优化,本文作者开发出一种实用新型底盘装配支撑结构。经验证,新支撑经过3个月运行,承载6.5吨-12.5吨轻中重商用汽车底盘20000余辆后,无视觉可见变形,支撑混线5.5min装配节拍及双班240台生产目标的顺利达成。

同时,为商用汽车底盘装配与工程车辆底盘装配支撑提供了一个成功的设计案例。

Development of an Assembly Support Structure for a utility model chassis

Shi Zhixue

(Technical Management Department, Shaanxi Auto Group Commercial Vehicle Co., Ltd., Shaanxi Baoji 721006)

Chassis assembly support is used in commercial automobile chassis assembly and construction machinery vehicle chassis assembly. The applicability, reliability and durability of chassis assembly support structure are related to the safety and operation cost of chassis assembly line operation. In this paper, combined with the process verification problem of chassis assembly line under construction in our company, the chassis assembly support structure is optimized, and a utility model support structure suitable for driving bridge package support is developed.

Chassis assembly;Support structure development;Utility model

10.16638/j.cnki.1671-7988.2021.03.018

U463.1

A

1671-7988(2021)03-61-03

U463.1

A

1671-7988(2021)03-61-03

史智学(1970-),男,工程师,就职于陕汽集团商用车有限公司技术管理部,长期从事汽车工艺技术管理,负责工厂建设工艺规划工作。