齿轮低温离子渗硫表面处理工艺技术研究

祝国荣,贾阳光,邬晓颖,李宏伟,李 顺,闫晓红,王 森,孙宪俊

(1.北京北方车辆集团有限公司,北京 100072;2.中国兵器工业新技术推广研究所,北京 100089)

随着特种车辆向“六化、七高”(即:机械化、自动化、智能化、信息化、轻量化、小型化;高速度、高精度、高突防、高毁伤、高可靠性、高生存能力、高环境适应性)方向发展,对传动装置的服役寿命、可靠性提出了更高的要求。传动装置作为特种车辆的核心部件之一,集直线变速与无极转向功能于一体的复杂机械设备,大修期以传动装置寿命为依据,其磨损失效极大地制约了特种车辆的服役寿命。因此,提高传动装置的摩擦磨损指标,对延长车辆寿命和提高车辆行驶的可靠性具有深远意义。

渗硫技术始于20世纪40年代,在汽车发动机缸套和活塞环表面形成几微米厚的硫化物膜,可大大减小摩擦副表面的擦伤[1]。50年代法国出现了氰化物盐浴渗硫法(Sulfinuz法),可在零件表面形成0.3 mm富硫层。到60年代,法国、英国、德国、美国、日本等20多个国家都采用硫氰共渗法处理零件,效果十分显著,经处理过的汽车发动机活塞环磨损减少94%,缸套磨损减少80%,渗硫钢铁件甚至可以代替一些机械中的青铜件[2]。针对硫氰共渗法污染严重的缺点,70年代法国液力机械研究所成功开发出低温电解渗硫技术(盐浴中仍然含有毒物质,但由于处理温度低,氰盐蒸发量较少,危害较小)制备FeS薄膜,在随后的十几年中,电解渗硫是主要的制备工艺,许多研究人员研究了采用该技术制备的FeS薄膜摩擦磨损性能[3-4]。

针对服役环境复杂化对传动装置的摩擦磨损性能不断提高,加之环保要求对渗硫工艺的环保性能愈发苛刻,亟需进一步研究渗硫工艺的理论和方法,开发出绿色表面自润滑渗硫技术。本文通过低温离子渗硫工艺技术研究,探讨3组渗硫工艺参数对渗硫效果的影响、硫化层自润滑作用等方面,为零件获得最优的渗硫层深及组织结构,达到最佳自润滑的效果奠定基础。同时低温离子渗硫技术研究,克服了传统渗硫方法(电解渗硫、盐浴渗硫)导致的环境污染,对推动绿色环保渗硫技术发展、提升特种车辆的力学性能、延长车辆寿命具有重要意义。

1 试验材料与方法

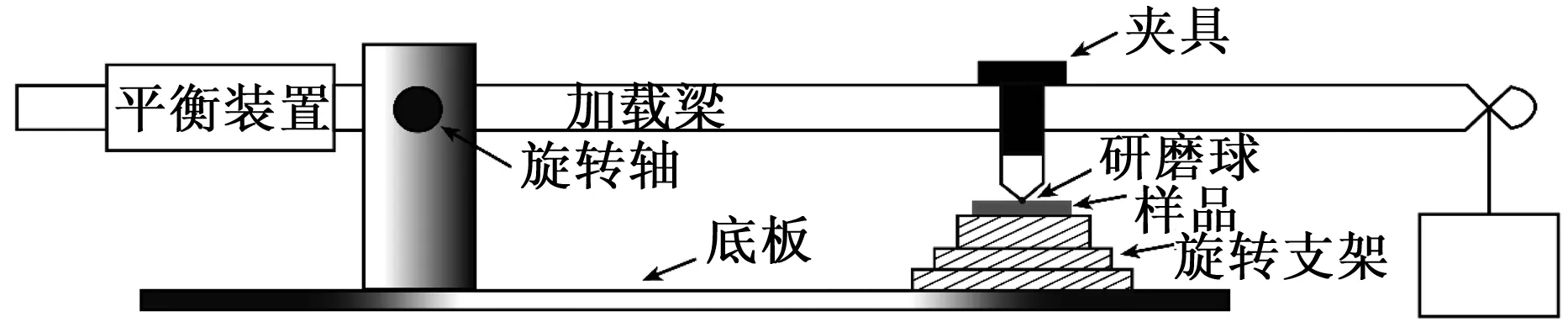

本文以特种车辆的左、右半轴齿轮为试验对象,材料为20Cr2Ni4A,样品尺寸为φ28 mm×20 mm,热处理状态为渗碳+淬火+低温回火,表1为20Cr2Ni4A齿轮样品成分检测结果。低温离子渗硫设备示意图如图1所示[5],渗硫样品先用600号砂纸打磨去除表面的氧化物,再用无水酒精淋洗,晾干后装炉,抽真空不高于10 Pa,向炉内通入H2S、H2、Ar渗硫气氛,保持真空不高于50 Pa;然后,调节电压至产生辉光效应,温度升到预定渗硫温度,开始保温计时;最后,保温至预定保温时间,切断脉冲电源并停止供气,待温度降至60 ℃以下,出炉浸油。渗硫温度是影响渗硫速度、表面化合物层相结构、渗层厚度和工件变形的重要工艺参数,对渗硫工件表面形成FeS固体润滑层影响很大,温度较低,渗硫层基本检测不到硫化物相,温度过高,形成不具有润滑作用的其他硫化物相(如Fe2S等)。保温时间对渗硫层厚度及表面硫浓度的影响较明显,渗硫过程保温时间的选择主要根据渗硫工件对渗层深度的要求来定。根据经验数据,渗硫处理后齿轮的渗硫层深达到5~10 μm,表面含硫量达到15%~20%,需要渗硫温度保持在180 ℃以上,保温时间2~4 h以上。渗硫工艺参数见表2。

图1 低温离子渗硫设备示意图

表1 20Cr2Ni4A齿轮的化学成分(质量分数) (%)

表2 渗硫工艺参数

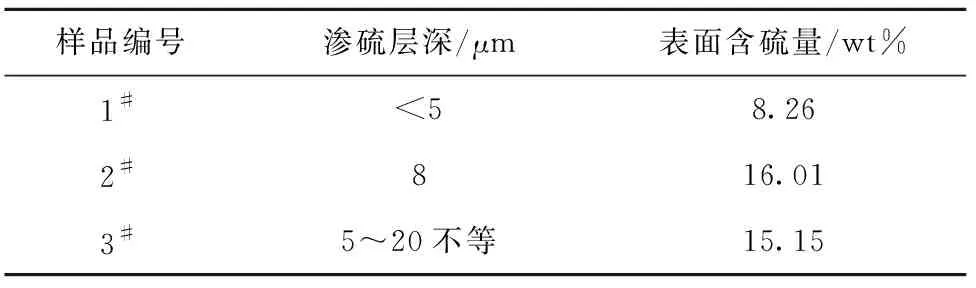

在销锥磨损试验机上进行摩擦磨损试验,样品取自渗硫样品和未渗硫样品的表面、心部,尺寸为φ25 mm×3 mm,样品被固定在由电动机带动的旋转支架上,与载荷臂上的耐磨球进行相对摩擦运动,摩擦磨损试验的相关参数见表3。质量磨耗损失是以表面和心部样品测量的平均值来表征,销锥磨损试验机的结构示意图如图2所示。显微组织是利用Nikon ECLIPSE MA200型号光学显微镜(OM)、FEI SIRION 200型扫描电子显微镜(SEM)和JEM 2100透射电子显微镜(TEM)进行观察,检测渗硫层深度及形貌,并利用线扫描(EDS)能谱对渗硫层、过渡区及基体的元素分布进行扫描,以及用点扫描分析表面硫元素含量。

表3 摩擦磨损试验的相关参数

图2 销锥磨损试验机的结构示意图

2 试验结果与讨论

2.1 工艺试验分析

图3所示为1#~3#样品在加速电压为20 kV、工作距离为10 m、放大倍数为2 000 X下的显微形貌图,可以看出,渗硫层、过渡层和基体具有不同的衬度,1#样品整体渗硫层深<5 μm,渗硫层从表面至基体存在较薄的过渡层,导致渗硫层与基体容易脱落;2#样品渗硫层厚度约为8 μm;3#样品渗硫层厚度非常不均匀,最薄处为5 μm,最厚处达到约20 μm。

a)1#样品

b)2#样品

c)3#样品图3 1#~3#样品渗硫层的形貌图

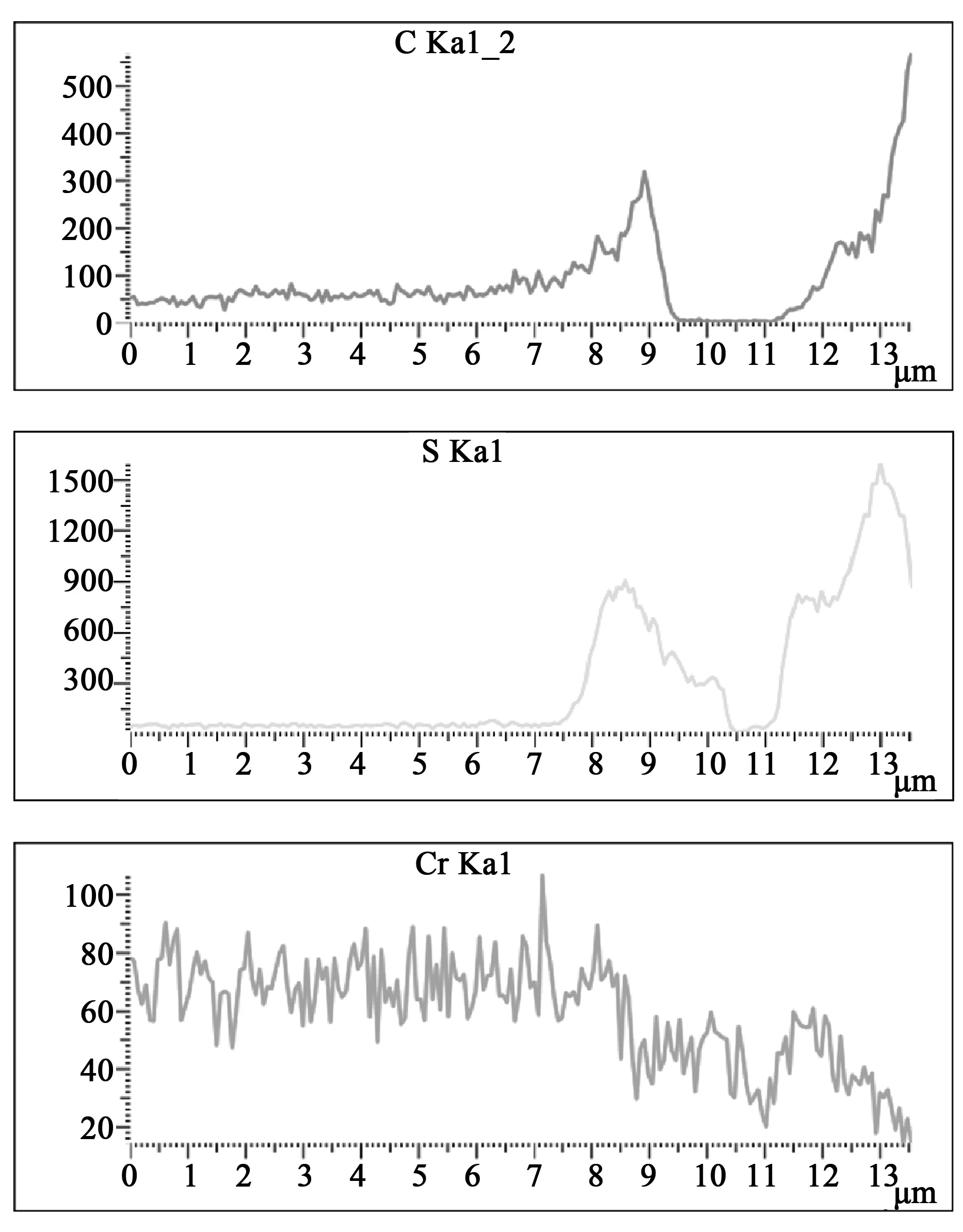

图4所示为渗硫样品的渗硫层、过渡层和基体进行线扫描EDS能谱表征,过渡层均有富Cr元素和C元素。渗硫过程中,由于硫元素的占位作用,使Cr元素发生迁移,形成富Cr层硬度较高,最后对渗硫层表面进一步进行点扫描,可知最外层硫含量(见表4)。

a)1#样品

b)2#样品

c)3#样品图4 1#~3#样品渗硫层的元素分布

表4 渗硫层深和表面含硫量

综上所述,从工艺试验检测结果可以初步判断,2#、3#样品结果均满足技术要求,渗硫层深5~10 μm,表面含硫量达到15%~20%,从均匀性上看,2#样品优于3#样品。

2.2 摩擦磨损试验分析

为验证渗硫层的润滑作用,选择2#样品与未渗硫样品做摩擦磨损对比试验。图5所示为2#样品和未渗硫样品在不同磨损时间下的磨耗质量,可以看出,未渗硫样品的磨损规律与渗硫样品相近,但磨耗量远高于渗硫样品。在摩擦磨损过程中,0~3 h,渗硫样品磨耗相对较低,渗硫样品磨耗约为未渗硫样品的1/2,推测为渗硫层的存在使得抗磨损性能得到提高;3 h后,样品磨损均增快,磨损不断加快,存在加速磨耗区间,如渗硫样品磨耗从8 mg增至34 mg,推测随着磨损时间的增加,渗硫层脱落或被碾碎,无法发挥出润滑的作用。

图5 2#样品和未渗硫样品在不同磨损时间下的磨耗质量

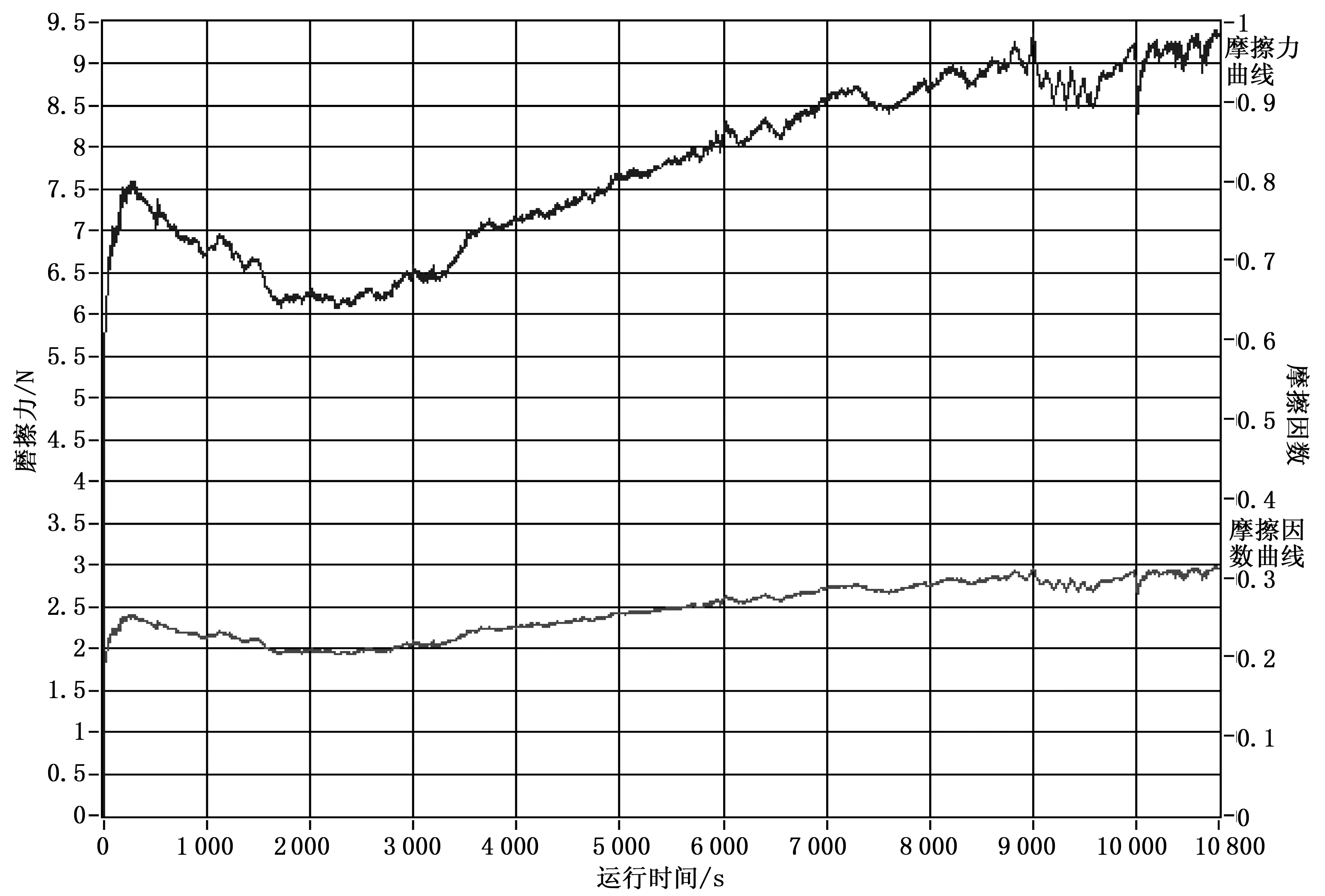

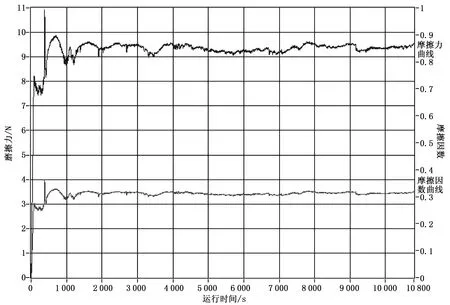

图6所示为2#样品和未渗硫样品磨损过程中的摩擦因数及摩擦力,可以看出,渗硫样品摩擦因数均保持在0.3以下,未渗硫样品的稳定摩擦因数较高,约为0.32。在摩擦试验过程中,采用恒定载荷即等压力作用,故摩擦力与摩擦因数呈相关,摩擦力与摩擦因数变化规律相同。

a)2#样品

b)未渗硫样品图6 2#样品和未渗硫样品磨损过程中的摩擦因数及摩擦力

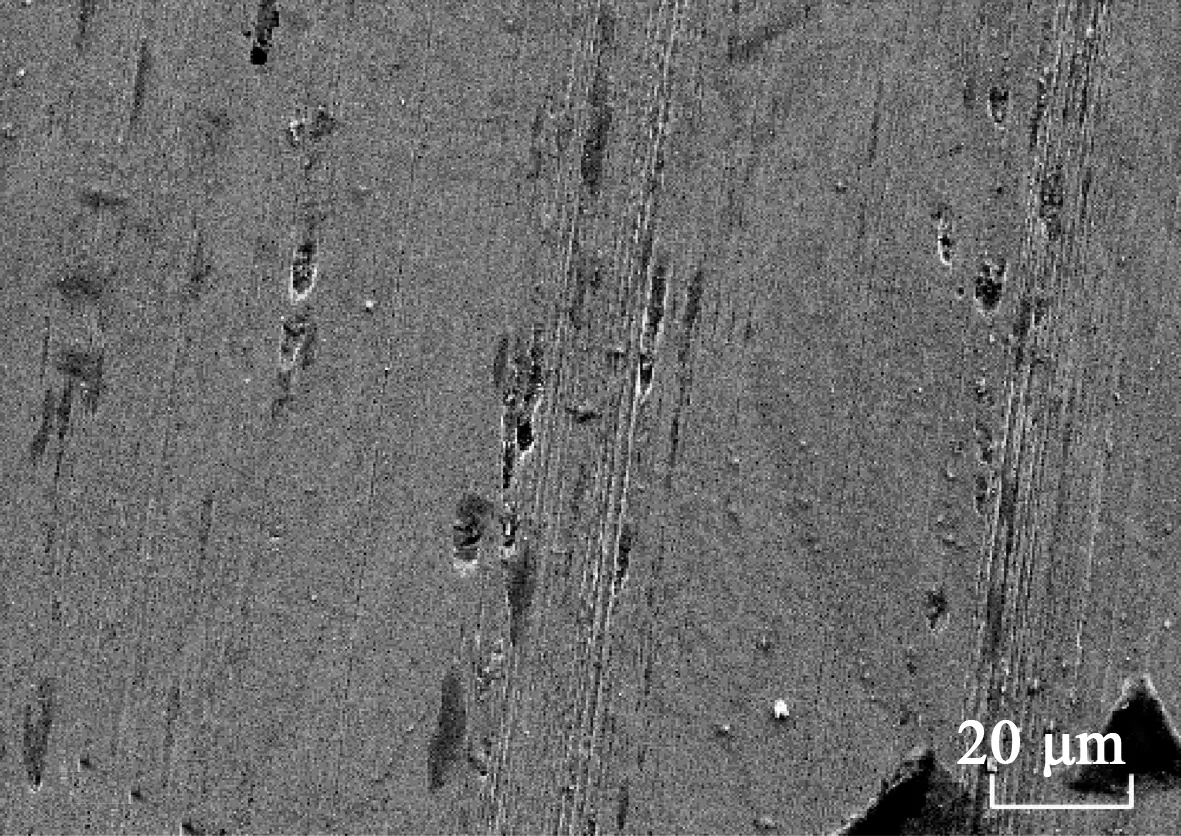

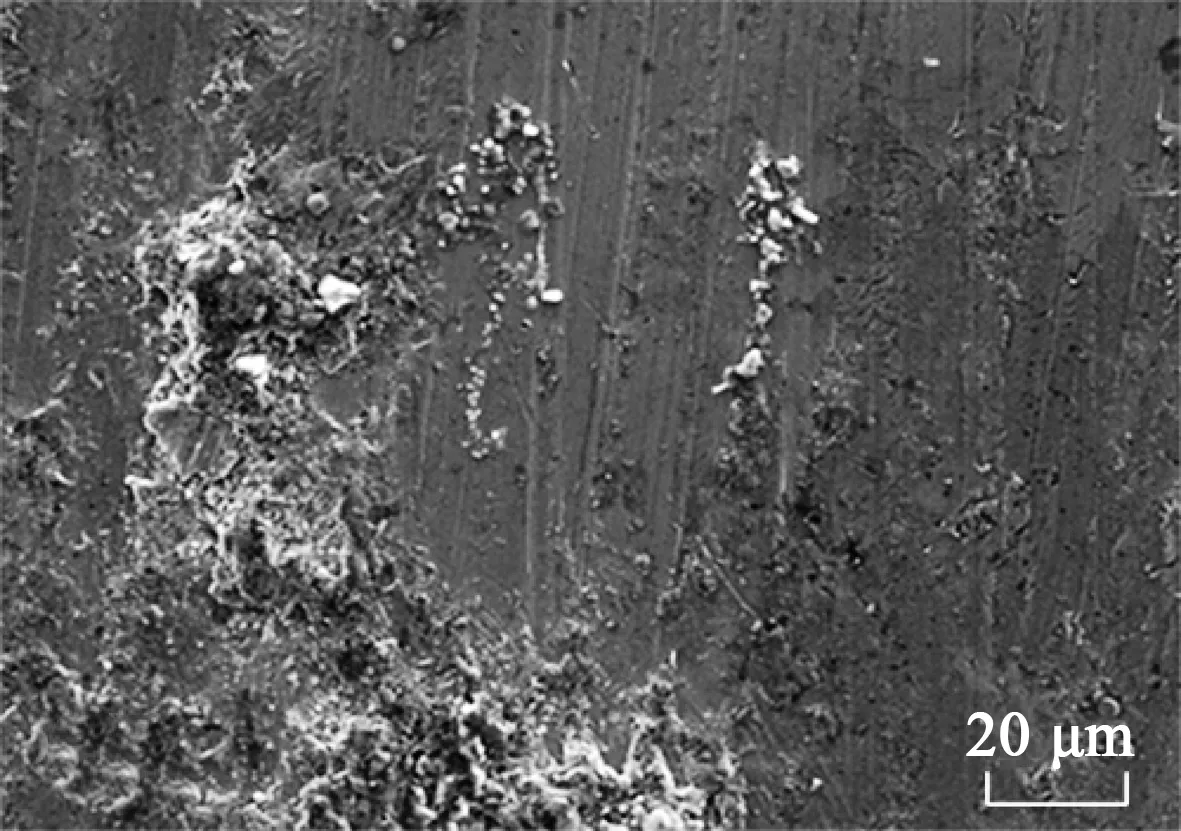

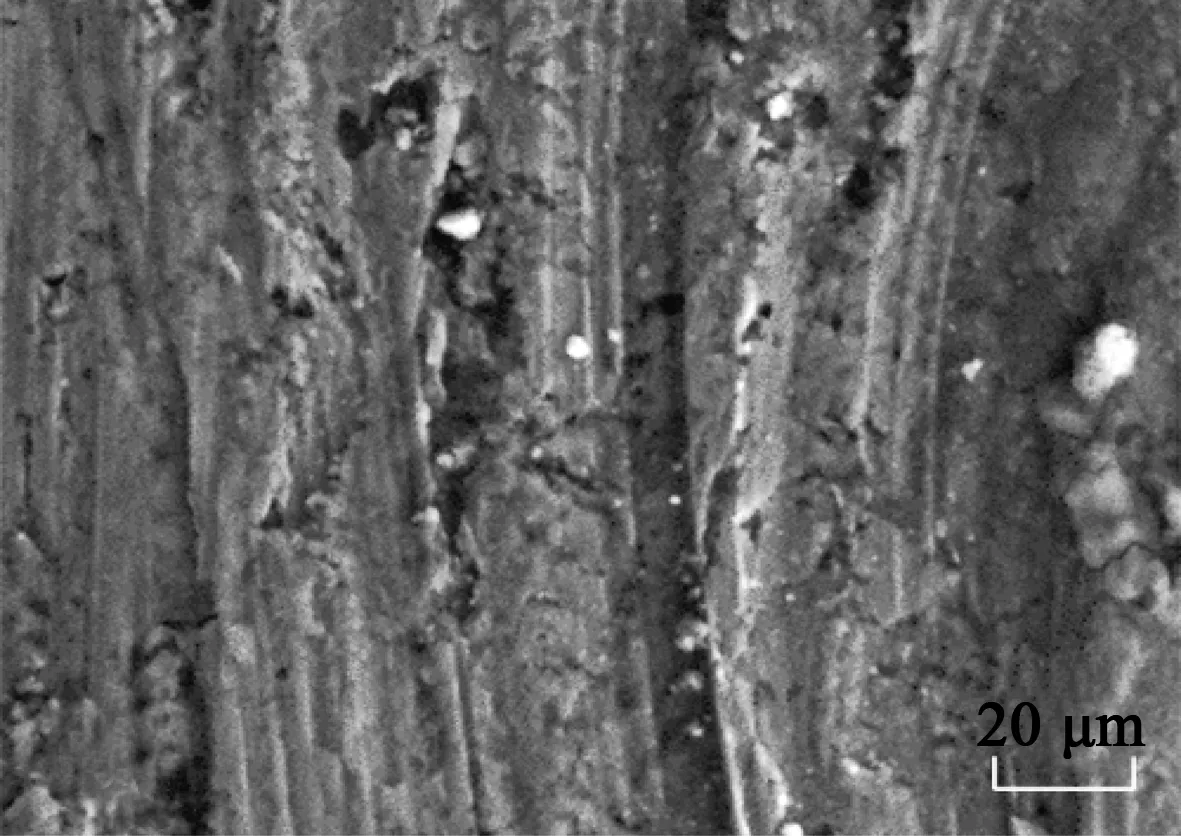

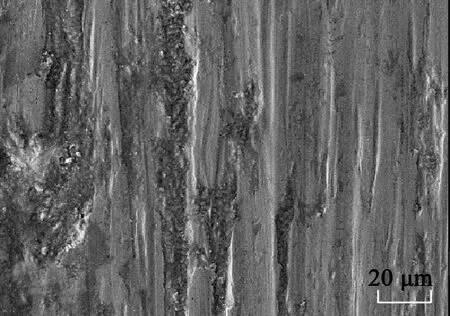

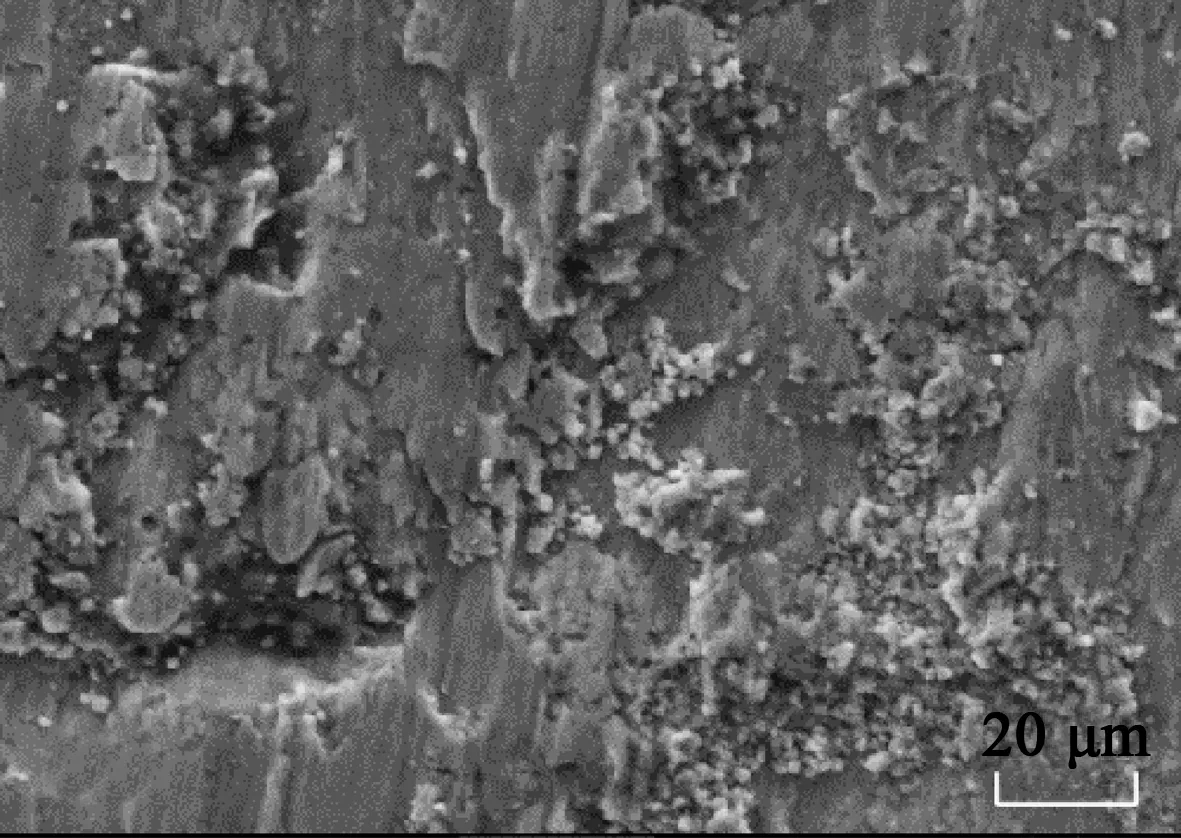

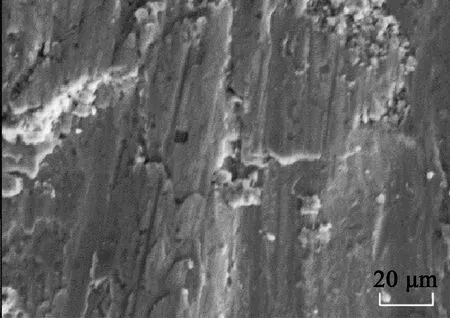

图7所示为2#样品和未渗硫样品分别在干磨3、6和9 h后的组织形貌。从图7a可以看出,样品表面存在渗硫所导致的小孔和较多长且细的沟槽,说明3 h后渗硫层仍未完全破坏,样品失效以犁痕为主,此时的摩擦因数较小;从图7b可以看出,样品表面局部存在大量深且宽的沟槽,沟槽内存在着剪切唇碎块和硫化层碎渣,硫化层碎渣在摩擦磨损过程中可起到部分润滑作用,说明6 h后样品表面失效以金属破坏为主,耐磨基体内仍存在少量硫化物,基体基本破坏,使得摩擦因数升高,磨耗量增大;从图7c可以看出,样品表面存在大量深且宽的沟槽,沟槽内存在大量孔洞和金属破坏后的剪切唇形貌,基体内出现大量长且深的Z型裂纹,裂纹沿着摩擦磨损方向在犁痕间进行扩展,说明9 h后失效模式完全转化为金属间摩擦磨损失效方式,基体金属完全破坏,摩擦因数增大,磨耗量增大,渗硫层润滑作用消失[6]。从图7d~图7f可以看出,3种样品表面均存在大量犁痕,发现犁痕内部均存在大量鱼鳞状切削,6 h后可以在鳞状切削和犁痕内能清楚地观察到微裂隙,说明6 h后失效模式为金属间摩擦磨损失效方式,基体金属完全破坏,摩擦因数很大,磨耗量很大。

a)2#样品干磨3 h

b)2#样品干磨6 h

c)2#样品干磨9 h

d)未渗硫样品干磨3 h

e)未渗硫样品干磨6 h

f)未渗硫样品干磨9 h图7 2#样品和未渗硫样品分别在干磨3、6和9 h后的显微组织形貌

2.3 摩擦磨损机理研究

由Fe-S相图可知,S几乎不溶于α-Fe和γ-Fe,而只是与铁形成化合物FeS和FeS2。由于硫原子半径(rS=0.102 nm)大于碳(rC=0.077 nm)、氮(rN=0.075 nm),并且硫的最外层电子数为6,多于硼、碳和氮,因此,硫在铁中的扩散速度也非常小,其渗层很薄,一般为几个至几十个微米。但是渗硫层与基体金属之间呈锯齿交错状接触,结合紧密,耐久性好[7]。

摩擦磨损完成后,切取摩擦磨损次表层样品,制作透射样品并在TEM下进行检测分析,对摩擦磨损机理进行分析。图8所示为2#样品渗硫后的显微组织形貌,可以看出,渗硫后,基体组织发生明显变化,由外及里存在组织分层结构:表面为均匀渗碳层,渗硫层XRD物相分析结果显示,其主要物相为S单质+FeS+FeS2等组织;次表层组织已充分回火,其基体组织为回火马氏体(回火索氏体组织),由于渗硫过程对样品进行了长期中温保温,存在晶界氧化现象,造成组织较为疏松;由于S元素占位等因素使得各元素存在偏析现象,渗硫后样品微观组织存在带状分布现象;到达一定深度后,微观组织不存在变化,与未渗硫组织相同(马氏体+铁素体+少量析出碳化物)。从图8b可以看出组织中存在的板条马氏体及其衍射斑点。板条马氏体为过饱和碳存在于铁素体当中,其结构为BCC结构,较之碳化物和奥氏体等结构,更易与S元素结合,形成FeS类渗层[8-9]。

a)SEM图像

b)TEM图像图8 2#样品渗硫后的SEM表征和TEM表征

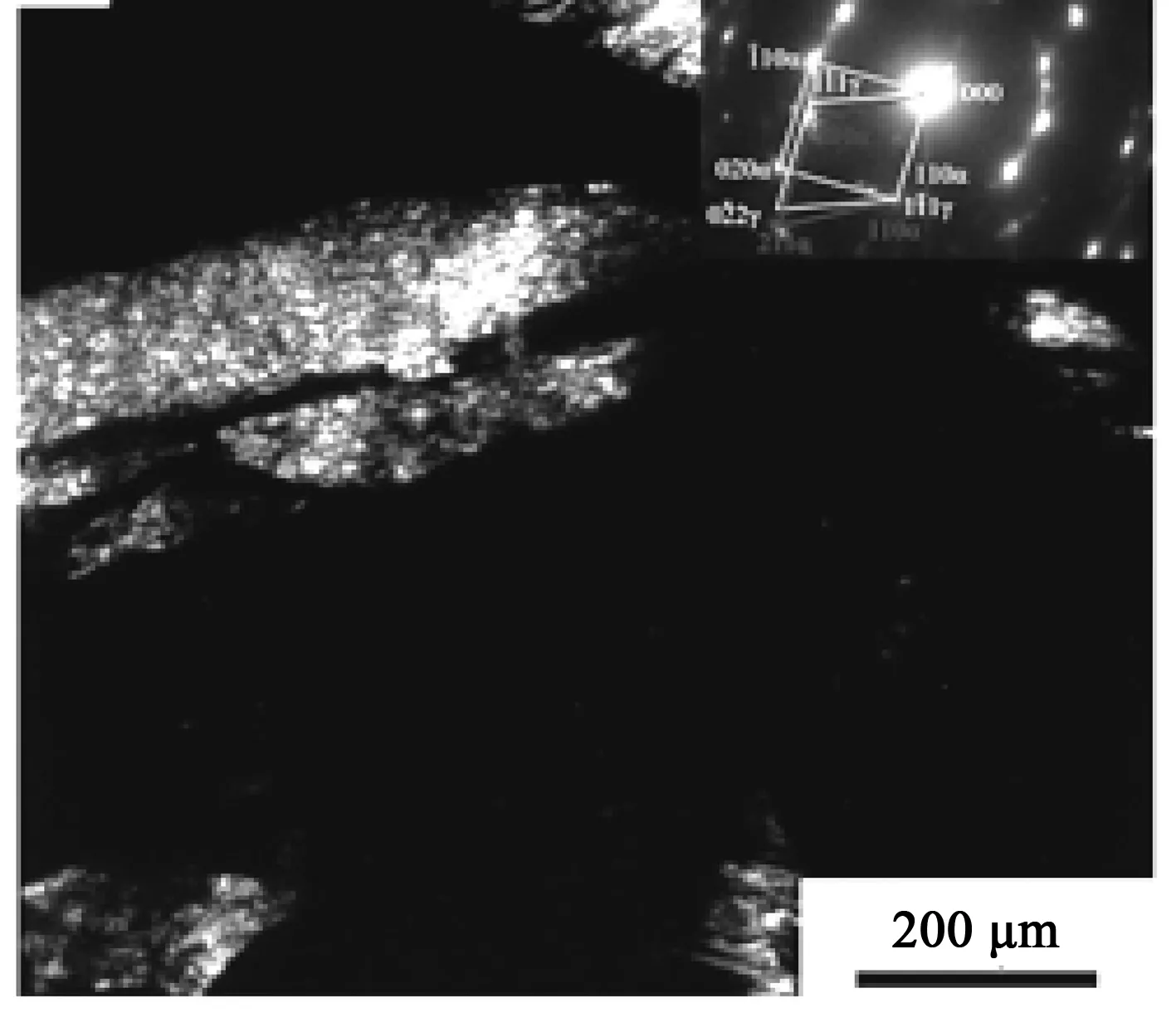

图9所示为2#摩擦磨损试验9 h后位错型板条马氏体的明暗场像及衍射花样,在明场像中可清晰观测到大量位错,沿一定方向缠结。由于构成渗硫层主体的FeS相(hcp结构)呈鳞片状多孔形态分布,其硬度较低,变形阻力小,在摩擦磨损高应力作用下,位错在基体中大量形成并形成缠绕,易沿着某一位向滑移,对金属之间的接触起到润滑作用[10]。

a)板条马氏体的明暗场像

b)板条马氏体的衍射花样图9 2#样品的马氏体形貌

3 结语

通过上述研究可以得出如下结论。

1)左、右半轴采用在200~240 ℃保温4~6 h的低温渗硫工艺,随着渗硫温度的升高,保温时间延长,渗硫层深和表面含硫量均会增加,考虑到渗层均匀性、与基体的结合情况以及生产效率等诸多因素,优选了渗硫温度240 ℃、保温时间4 h为理想的低温渗硫工艺。

2)在摩擦试验过程中,渗硫试件和未渗硫试件在无润滑剂条件下,分别进行3、6和9 h干磨,渗硫试件摩擦磨损状态优于未渗硫试件,渗硫样品摩擦因数均保持在0.3以下,未渗硫样品的稳定摩擦因数较高,约为0.32。

3)渗硫过程中,由于S的占位,使Cr和C元素发生迁移,形成富Cr层硬度较高,且渗硫层疏松多孔,呈蜂窝状,隔断金属间直接接触,摩擦因数较小,保持润滑状态。此外,由于构成渗硫层主体的FeS相(hcp结构)沿着某一位向滑移,在摩擦磨损高应力作用下,位错在基体中大量形成并形成缠绕,易对金属之间的接触起到润滑作用。