锥形端坯料辊切成形装置设计与实验

张歆研 王 英 胡鹏科 汪 锐

束学道宁波大学机械工程与力学学院,宁波,315211

0 引言

楔横轧作为轴类零件的近净成形加工工艺,因其生产效率高及材料利用率高而被加工制造业广泛采用[1-3],但在成形过程中存在表层与心部金属轴向不同步流动的问题,易导致零件端部出现凹心[4-6],而将坯料端部加工成锥形,可有效抑制端部凹心[7-11]。

为实现锥形端坯料无屑成形,柳传等[12]、WEI等[13-14]基于楔横轧工艺原理提出辊剪制坯工艺,运用一对表面具有楔形块的上下轧辊绕自身轴线等速同向旋转,同时沿径向等速进给,并带动坯料绕自身轴线反向旋转,坯料在辊剪区域发生塑性变形,最终得到预制端部形状。该工艺工作过程中坯料由上下轧辊带动旋转,由于同一时刻上下轧辊仅作用于坯料圆周的一个方向上,因此坯料在圆周方向上产生不对称变形,该现象易造成坯料的质心不在其回转轴上,引起坯料的不平衡转动,最终造成端部成形时的局部缺陷,降低局部成形稳定性。为此,WANG等[15]提出热剪切制坯工艺,在端部预成形时保持坯料固定不动,通过锥形盘状刀具绕坯料周转的同时沿径向逐步进给成形所需端部形状,该工艺刀具运动规律复杂,导致装备结构也很复杂。WANG等[16]综合以上两种工艺,提出了辊切成形工艺,该工艺中对称布置的辊刀绕坯料公转的同时进行自转,辊刀上的楔形刀刃逐渐旋转压入坯料成形所需端部形状,刀具运动规律简单,且成形效果稳定。但目前辊切成形工艺的研究仅存在于理论分析与仿真模拟阶段,并没有设计制造出实际可行的辊切装备对该工艺进行实验验证。

本文基于辊切成形原理,分析辊刀挡板间隙、基圆直径及展宽角三个主要结构参数对成形质量的影响规律,获取最佳辊刀结构参数,进而设计能实现辊刀运动规律的传动机构,并完成辊切装备整体结构设计与制造,最后,通过辊切实验验证辊切工艺的可行性及仿真结果的可靠性,同时验证辊切装置结构设计的合理性。

1 锥形端坯料辊切成形原理

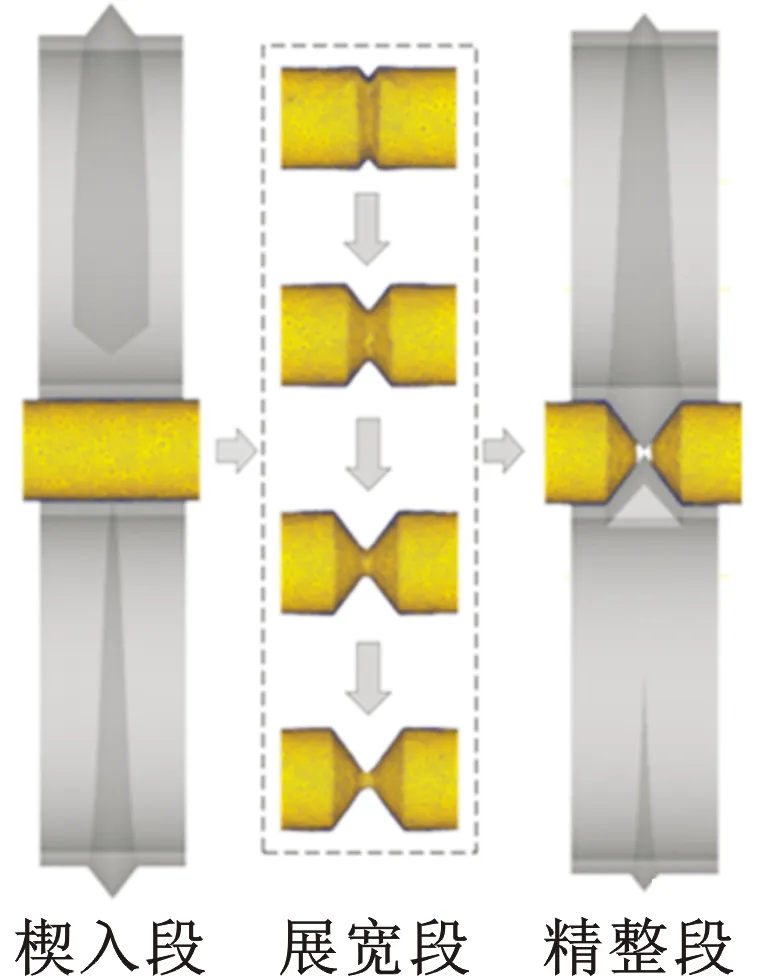

辊切成形原理如图1所示,中间为夹具夹持的圆柱形长坯料(加热至辊切温度1050 ℃),对称布置的辊刀绕坯料公转,同时绕自身轴线自转,楔形刀刃逐步旋转并压入坯料。在辊切区域坯料产生径向压缩、切向扩展和轴向延伸变形,最终得到预设端部形状。当一端成形结束后,坯料在送料装置的作用下沿轴向向前移动一定距离,重新开始另一端辊切成形,最终使得坯料两端具有预制锥形端。所获得的坯料通过送料装置输送到轧制生产线,进而实现连续生产。为减小辊刀所承受的载荷,辊刀绕坯料公转多圈完成一次自转,从而减小辊刀公转一圈时坯料的楔入量。

(a)前视图 (b)左视图图1 辊切示意图Fig.1 The schematic diagram of rotary-cutting forming

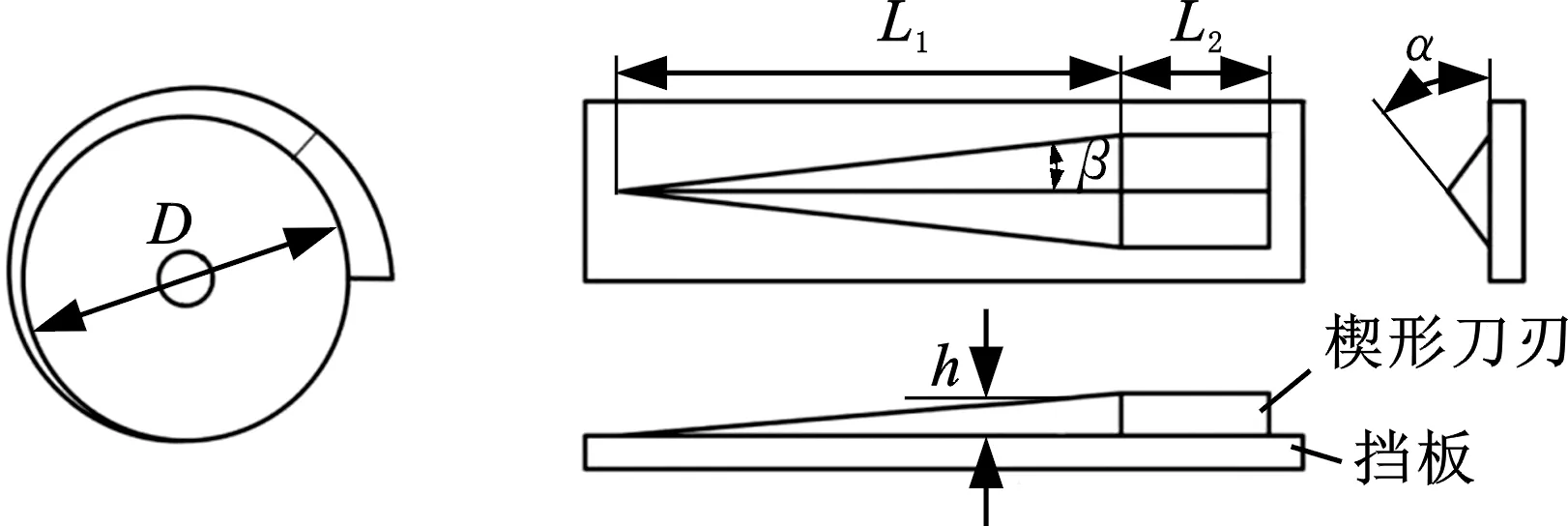

辊刀结构如图2所示,主要由成形楔和挡板组成。其中成形楔刀刃分为两段:楔入展宽段(长度为L1)和精整段(长度为L2),其结构参数由成形角α、展宽角β、楔高h和基圆直径D决定。辊切成形过程如图3所示,在楔入段和展宽段,楔宽和楔高均不断增大,使坯料在辊切区域不断发生径向压缩、切向扩展和轴向延伸,当塑性变形达到一定值时,材料产生裂纹,进而发生断裂,然后进入精整段。坯料进入精整段后,楔高和成形角不变,展宽角为0,坯料不再发生大量的轴向延伸,辊刀将端部圆整,使之成为预设锥形。通常在坯料与挡板之间预留一定间隙s,保证溢出金属沿坯料轴向塑性流动,因此楔高h=r+s(r为坯料半径)。楔形刀刃两侧的挡板用于促进辊切区溢出材料在轴向和切向的流动,防止其在端部大量堆积(堆料超过一定范围会影响后续轧制的顺利实施),并保证成形质量。

(a)辊刀整体示意图 (b)辊刀展开结构图图2 辊刀示意图Fig.2 Sketch of the rotary-cutting tool

图3 辊切成形过程Fig.3 Process of rotary-cutting

2 辊刀结构参数对成形质量的影响

2.1 有限元模型的建立

在Creo5.0三维软件中建立坯料、上下辊刀三维模型,以STL格式导入至Deform-3D有限元软件中,然后将坯料设置为塑性体,辊刀设置为刚性体。由于坯料在辊切过程中仅可沿轴向自由移动,因此在软件中通过设置边界条件约束来实现,最终建立的有限元模型如图4所示。其中,坯料材料选用45钢,弹性模量E=206 GPa,泊松比μ=0.3,温度为1050 ℃。坯料辊切属于连续局部大塑性变形,因此对坯料采用四面体相对网格方式划分,最大网格尺寸为2.4 mm,最小网格尺寸为1.2 mm,网格总数为83 000,坯料与辊刀之间的接触摩擦选用库仑摩擦,摩擦因数为0.7[17-18]。坯料在断裂时主要表现为韧性断裂,因此在软件中选择正交化的Cockcroft &Latham模型[19]。

图4 有限元模型Fig.4 Finite element model

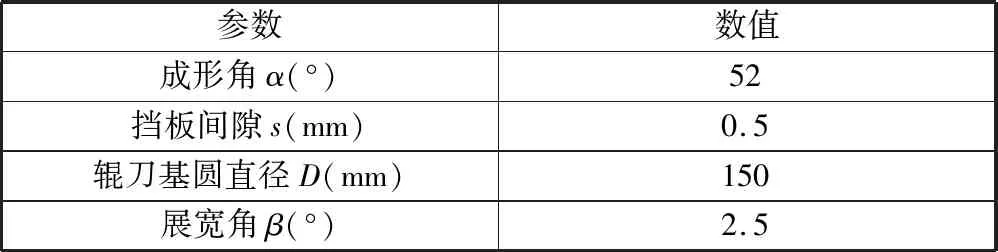

本文选取锥角为104°的端部为研究对象,因此辊刀结构参数中的成形角为52°(目标坯料端部锥角的一半),坯料及辊切工艺参数如表1所示。

表1 坯料及辊切工艺参数Tab.1 Parameters of rotary-cutting process

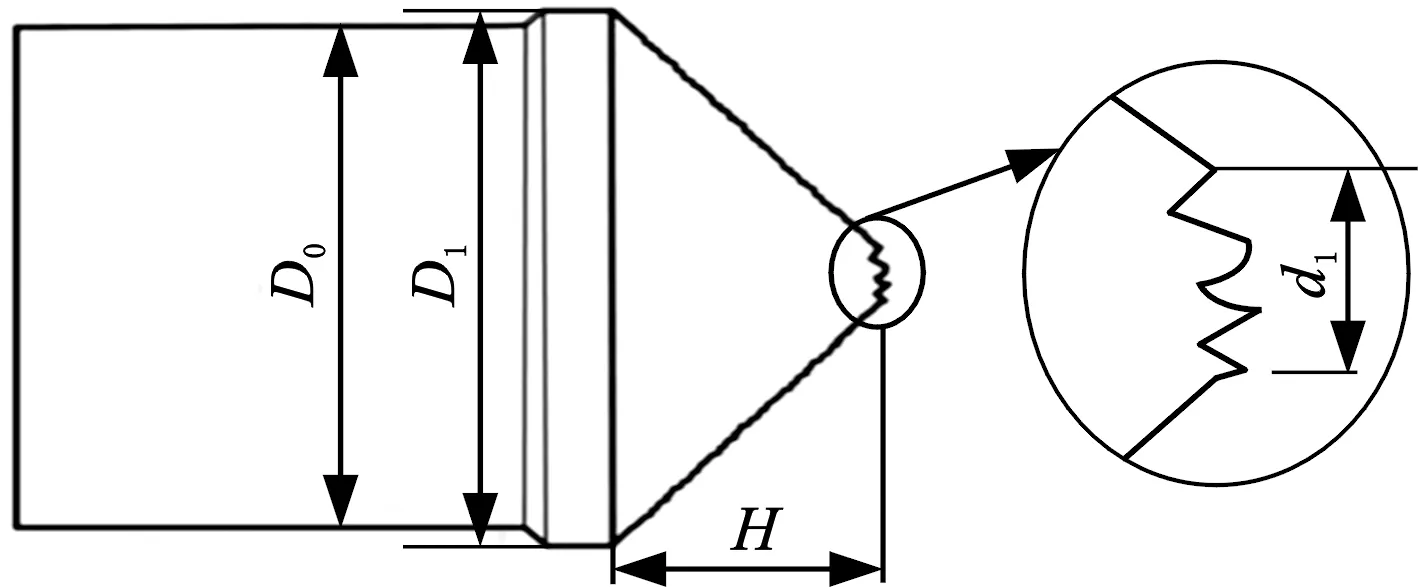

辊切成形时,端部材料堆积及坯料在轴向力的作用下发生移动,使得辊切成形端部与预设端部产生偏差。如图5所示,定义成形端部直径偏差为δ,锥角偏差为ε,用锥形偏差K来描述端部成形质量情况,即

图5 锥形端部成形示意图Fig.5 Schematic diagram of tapered end forming

K=0.5δ+0.5ε

(1)

式中,D0为坯料直径;D1为辊切处最大平均直径(测量辊切处截面圆周上10等分处直径,并取最大值);d1为断口处直径;H为端部锥形高度。

由式(1)可知,成形偏差K作为端部成形质量的综合评价指标,其值越小,说明成形质量越好。为减小仿真及测量误差,本研究均采用多次测量获取端部相关尺寸,并计算出平均值。

2.2 挡板间隙对锥形端部成形质量的影响

不同挡板间隙的成形结果及其对成形质量的影响规律如图6所示。可以看出,挡板间隙s对辊切处直径D1的影响程度较大,随着挡板间隙s的增大,辊切处直径D1呈现逐渐增大的趋势。产生该现象的原因是:挡板间隙s增大,挡板与溢出金属接触时间延后,对辊切区材料的抑制作用减弱,在一定辊切时间内,端部材料堆积越高使得辊切处直径D1越大。锥形高度H主要与辊刀预设尺寸有关,预设尺寸一致时,挡板间隙s增大而锥形高度H基本保持稳定(由于变形不均匀及测量误差,测得锥形高度H值略有变化)。断口直径d1随挡板间隙s的增大,其变化呈现先小幅度增大后逐渐减小的趋势。这是因为当坯料与挡板之间开始存在间隙时,溢出金属在间隙内堆积并达到一定高度,一定时间内辊刀压下量减小,在轴向力作用下坯料提前发生断裂,这促使断口直径略微增大,而随着挡板间隙s的不断增大,相同时间内辊刀径向切入量减小,使得辊切时间延长,促进了金属的径向塑性变形,从而断口处直径d1呈现逐渐减小的趋势。

(a)不同挡板间隙端部成形形状

由表2可以看出,挡板间隙s为0.5 mm时,锥形偏差K最小值为6.01%,且挡板间隙s过大或过小都会对成形质量产生较大的影响。这是因为挡板间隙为0时,辊切处材料受到挡板的限制作用而无法及时排开,随着辊切的进行,材料在辊切区过度堆叠,从而产生较大的成形偏差。挡板间隙s由0增大到0.5 mm时,它对坯料的限制作用逐渐减小,辊切处材料可沿轴向及时排开,避免了过度堆叠,因此成形偏差逐渐减小。而挡板间隙大于0.5 mm时,辊切处材料过度堆叠,使得成形偏差增大。考虑材料热膨胀系数对塑性变形的影响[20],坯料尺寸及后续轧制条件等综合因素,本文选取挡板间隙s为0.5 mm。

表2 不同挡板间隙下端部成形偏差Tab.2 Deviation under different baffle clearances

2.3 辊刀基圆直径对锥形端部成形质量的影响

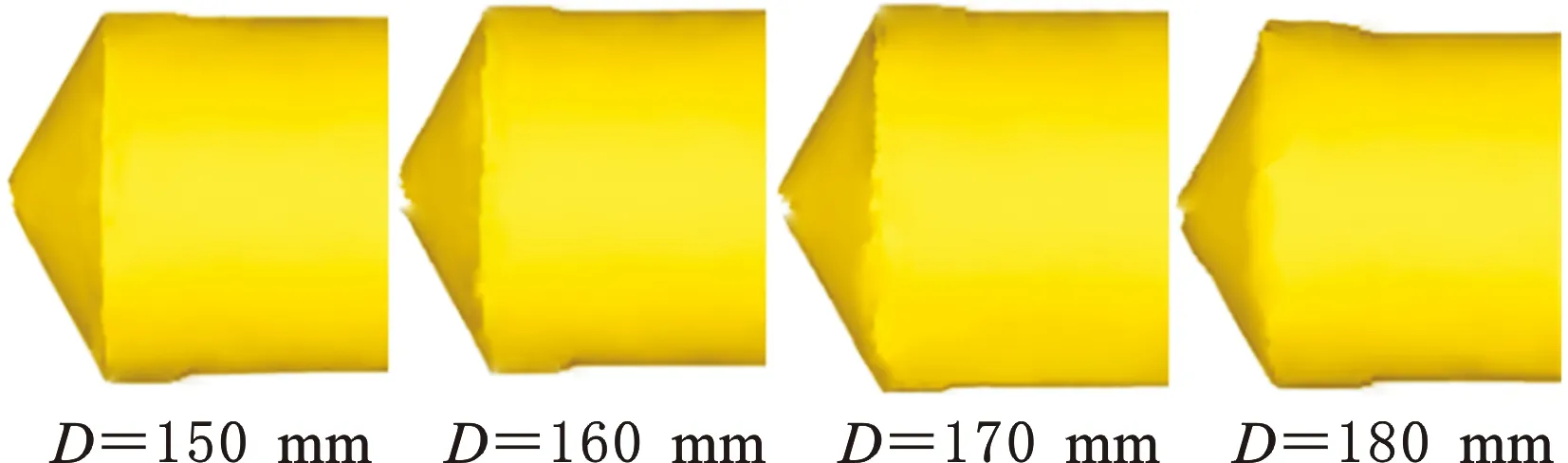

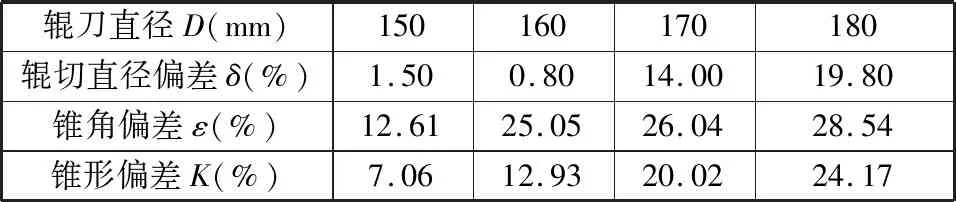

辊刀不同基圆直径下成形结果及其对成形质量的影响规律如图7所示。可以看出,辊刀基圆直径D对辊切处直径D1的影响程度大于对端部锥形高度H及断口尺寸d1的影响程度,随着辊刀基圆直径D的增大,辊切处直径D1呈现先小幅减小而后逐渐增大的趋势,端部锥形高度H呈现先减小后趋于平稳的趋势,断口直径d1呈现先增大后小幅减小的趋势。

(a)不同基圆直径下端部成形形状

当辊刀基圆直径D增大时,一方面楔形刀刃与坯料之间瞬时接触面积增大,一定时间内辊切处瞬时排开金属的体积增大,导致挡板与坯料之间轴向位移增大,堆料受到挡板的抑制作用减小,从而辊切处直径D1呈现逐渐增大的趋势。另一方面,坯料与挡板之间接触面积增大致使刀刃两边溢出材料所受摩擦阻力增大,抑制了端部切向扩展的趋势,因此锥形端高度H减小且断口尺寸d1增大,随着基圆直径D的不断增大,刀刃瞬时径向压下量增大,使得坯料径向作用力增强,在这两者的综合作用下锥形高度H呈现趋于平稳、断口直径d1略微减小的趋势。

由表3可知,基圆直径为150 mm时,锥形偏差值K为7.06%,相对较小。成形偏差随辊刀基圆直径的增大呈现逐渐增大趋势。这是因为辊刀基圆直径增大,坯料与辊刀的瞬时接触面积增大,辊切处金属流动的摩擦阻力增大,进而导致成形偏差增大。综合考虑装置整体尺寸及成形质量,本文选择辊刀基圆直径D为150 mm。

表3 不同基圆直径下端部成形偏差Tab.3 Deviation under different diameters

2.4 展宽角对锥形端部成形质量的影响

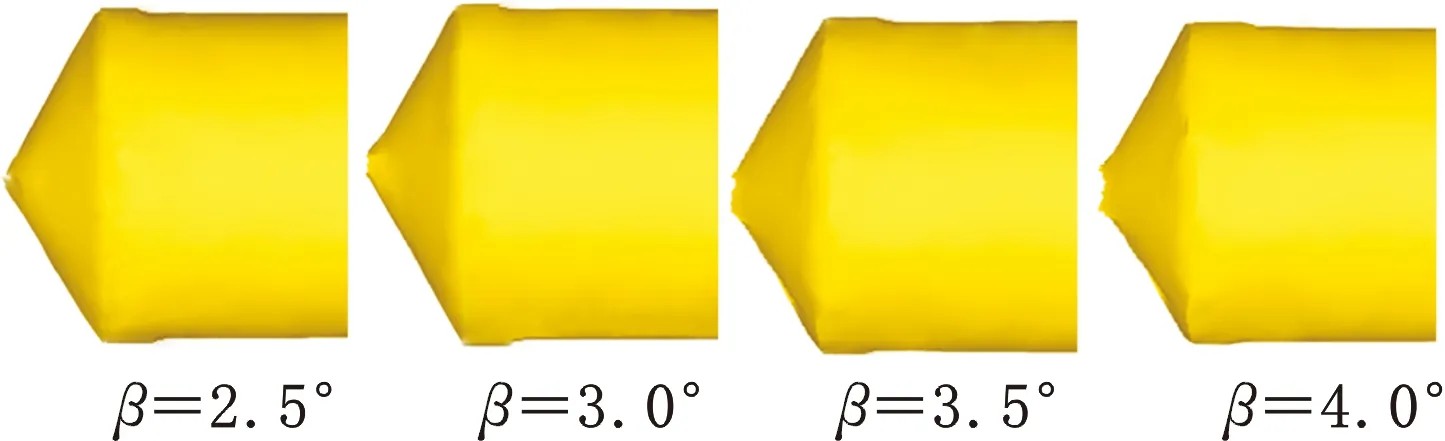

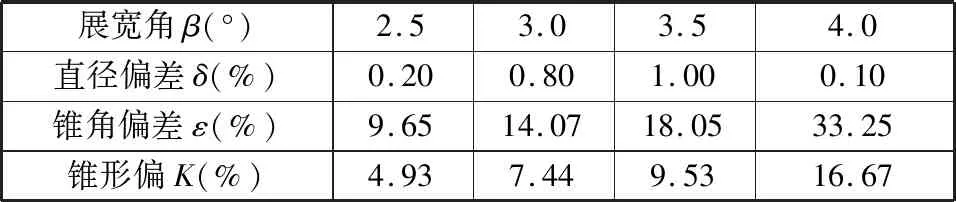

不同展宽角的成形结果及其对成形质量的影响规律如图8所示。可以看出,展宽角β对断口处直径d1的影响程度相对于辊切处直径D1及锥形高度H的影响程度大。随着展宽角β的增大,辊切处直径D1整体保持稳定,而锥形高度H呈现逐渐减小的趋势,断口处直径d1呈现先逐渐增大后减小的趋势。这是因为展宽角β的改变不会影响挡板对堆料的抑制作用,因此辊切处直径D1趋于稳定。而随着展宽角β的增大,一定时间内辊刀与坯料辊切处轴向接触的面积增大,致使轴向摩擦阻力增大,坯料与刀刃接触区金属沿轴向流动的趋势减弱,沿径向方向流动的趋势增强,从而锥形高度H有逐渐减小的趋势,断口处直径d1有增大的趋势。随着展宽角β越来越大,一定时间内刀刃径向压入量相对较大,金属的塑性变形能力增强,使得断口处直径d1又趋于减小。

(a)不同展宽角下端部成形形状

由表4可知,展宽角为2.5°时锥形偏差最小值为4.93%,且成形偏差随展宽角的增大呈现逐渐增大的趋势。这是因为随着展宽角增大,在一定时间内坯料与辊刀接触面积增大,使得辊切处材料流动摩擦阻力增大,从而导致成形偏差逐渐增大。因此,在保证辊切成形质量及合理辊切时间的条件下,本文选择展宽角β为2.5°。

表4 不同展宽角下成形端部偏差Tab.4 Deviation under different angle

3 辊切成形装置设计

3.1 传动机构设计

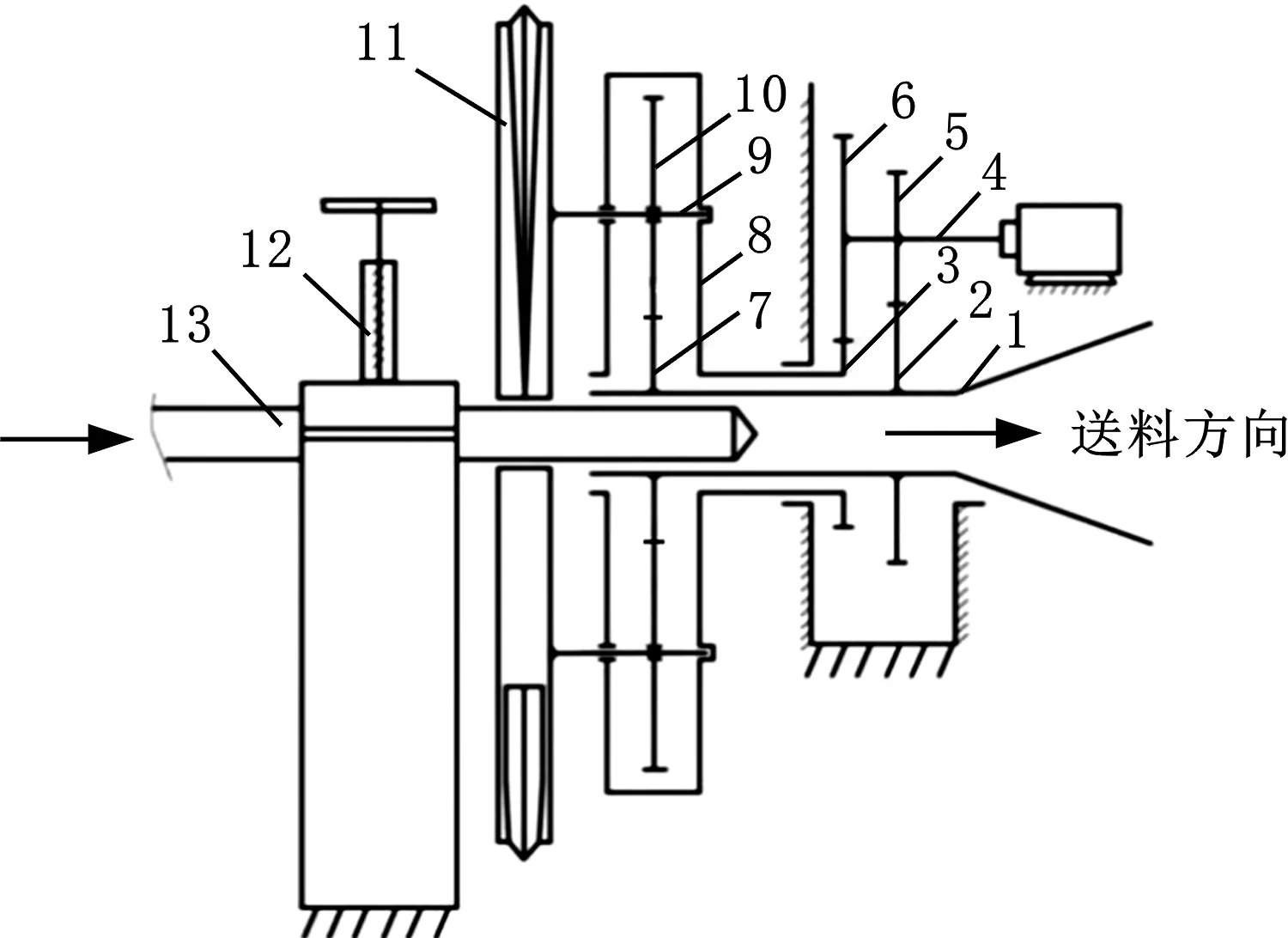

为实现该工艺中辊刀既绕坯料公转同时又绕自身轴线自转的运动规律,本文采用差动轮系传动结构,将电机转动一方面转化为行星架(辊刀支撑架)的转动,实现辊刀绕坯料的公转,另一方面转化为行星轮绕自身轴线的自转,驱动与其固连的辊刀转动,实现楔形刀刃逐步切入坯料,具体结构如图9所示。

1.空心筒 2-5,3-6.定轴轮系 7-8-10.差动轮系 4.主轴 8.行星架 9.齿轮轴 11.辊刀 12.夹具 13.坯料图9 辊切传动机构示意图Fig.9 Schematic diagram of rotary-cutting mechanism

动力由电动机主轴4输入,一方面由齿轮副3、6带动壳体8转动,壳体8带动齿轮轴9转动,驱动与其固连的辊刀11绕坯料13公转;另一方面由齿轮副2、5,齿轮副7、10带动齿轮轴9转动,驱动与其固连的辊刀11绕自身轴线自转,实现楔形刀刃逐步切入坯料,辊切后的坯料从空心筒1退出。该机构包括定轴轮系5-2,定轴轮系6-3和差动轮系7-8-10,其中齿轮7为太阳轮、齿轮10为行星轮、8为行星架(壳体),从动齿轮3与行星架8为同一构件,从动齿轮2、太阳轮7和空心筒1为同一构件。

定轴轮系2-5的传动比i25为

(2)

式中,n5为主动齿轮5的转速,且与电机转速n4相等;n2为从动齿轮2的转速。

定轴轮系3-6的传动比i36为

(3)

式中,n6为主动齿轮6的转速,且与电机转速n4相等;n3为从动齿轮3的转速。

差动轮系7-8-10的传动比为

(4)

式中,n8为行星架8的转速,满足n8=n3;n7为主动齿轮7的转速,满足n7=n2;n10为从动齿轮10的转速;Z7为齿轮7的齿数;Z10为齿轮10的齿数。

令齿轮7和齿轮10齿数相同,则

n10-n8=n8-n7

(5)

定义辊刀11绕坯料13公转i圈后自转1圈,即

(6)

由式(2)~式(5)得

(7)

由式(7)可以看出,通过合理设计i25与i36传动比,即可实现辊刀绕坯料公转多圈完成一次自转,例如,当i36=7/6,i25=1时,i=7。

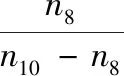

3.2 辊切成形装置结构设计

辊切装置的三维结构如图10所示,其中,楔形刀刃分布于辊刀圆周上,它在辊刀绕坯料公转及自转的作用下逐步旋转并切入坯料,由于辊刀基圆直径相对坯料直径较大,为了减小辊切成形时辊刀自身质量及转动惯量对成形过程的影响,本文将辊刀设计为孔板式结构(轴孔边缘均布有六个减重孔)。

1.机架 2.驱动电机 3.差动轮系传动机构 4.辊刀 5.夹具 6.坯料图10 辊切装置三维总装图Fig.10 Rotary-cutting device

4 辊切实验及结果分析

4.1 辊切成形装备样机

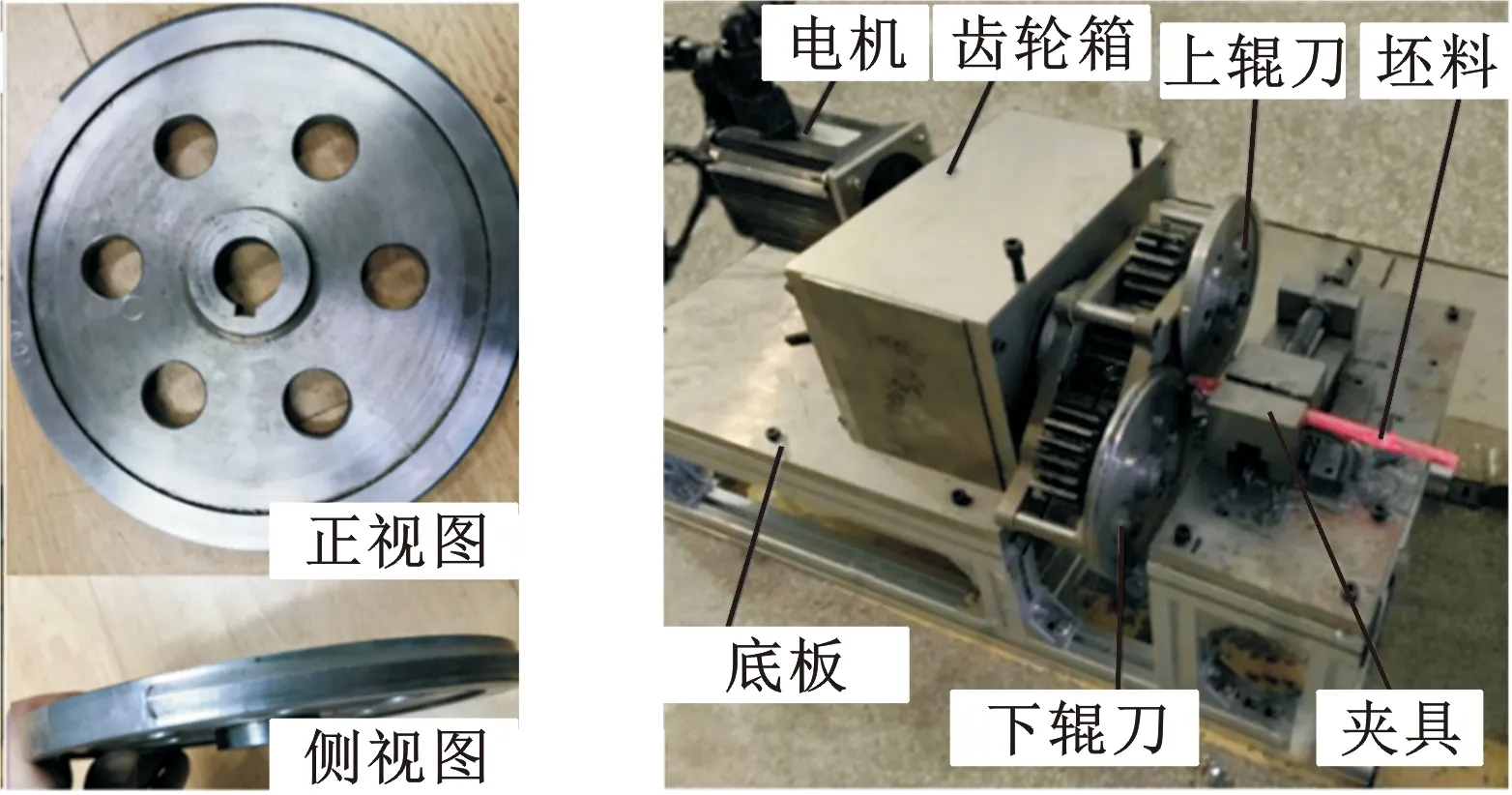

辊切成形装置样机如图11所示,实验所加工坯料直径为10 mm,辊刀结构参数如表5所示。

(a)辊刀实物图 (b)实验加工状态图11 实验装置Fig.11 Device of experiment

表5 辊刀结构参数Tab.5 Basic parameters of rotary-cutting tool

4.2 实验方案

实验过程如下:①将常温坯料装夹规范,并测量挡板间隙,调试辊切设备;②将坯料加热至1200 ℃左右(为了弥补环境中热量散失,将坯料加热至略高于辊切温度(1050 ℃));③为避免实验结果的偶然性,本文进行3组实验,测量其尺寸参数并计算平均值;④对预成形坯料进行测量并检验。

4.3 结果分析

锥形端坯料辊切成形过程如图12所示,锥形端坯料整体成形质量相对较好。对于整个坯料而言,坯料从加热炉中移至辊切设备夹具上时,其表层中的铁和炉外的氧化性气体(如氧气、二氧化碳、水和二氧化硫等)发生了化学反应,在坯料表面上产生黑色物质(即氧化皮),最终导致坯料表面不平整[21]。对于成形区域,在成形初始阶段,挡板间隙使辊切堆起的金属径向流动基本无限制,堆料沿着锥形楔延伸堆叠,形成初期小堆料;在成形结束后,由于挡板对堆料的抑制作用,锥形端部出现明显的一定宽度的堆料。

图12 锥形端预成形结果Fig.12 Pre-forming effect of tapered end

(a)仿真锥形端 (b)实验锥形端图13 锥形端对比效果图Fig.13 Comparison effect diagram of tapered end

辊切实验和仿真得到的锥形端部对比如图13所示,观察成形结果可知,实验所加工的锥形端与仿真锥形端外形及表面基本一致,说明本装置可实现锥形端辊切成形。

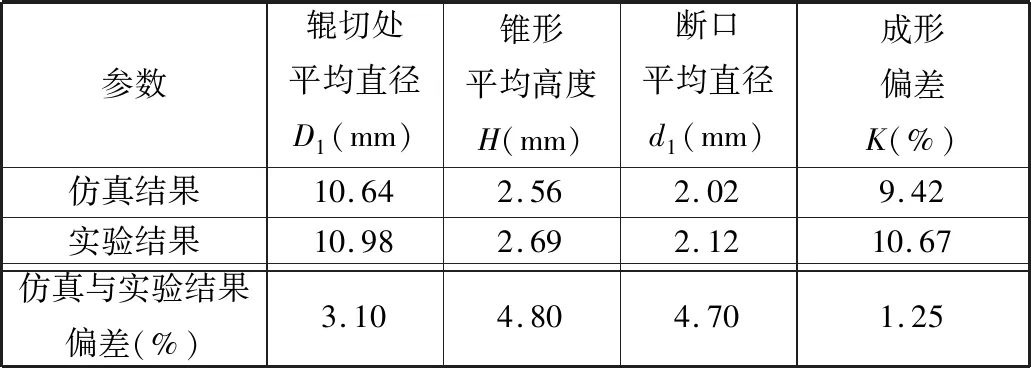

为进一步验证有限元仿真结果的准确性,对辊切加工所得3组坯料端部尺寸(辊切处直径D1、锥形高度H、断口直径d1)进行测量并取平均值,根据式(1)计算端部成形偏差K,最终数据结果如表6所示。

表6 对比数据结果Tab.6 Comparison data results

其中实验与仿真的坯料直径偏差为3.10%,断口直径偏差为4.70%,实验结果成形偏差为10.67%,仿真成形偏差为9.42%,而仿真与实验结果偏差为1.25%,进一步验证了仿真结果的可靠性。实验与仿真存在偏差的原因是:在仿真模拟时,坯料保持恒温(1050 ℃),而辊切实验时,坯料、辊刀受环境影响并与环境进行热量交换,使得坯料辊切端部的塑性变形能力降低,因此实验所得锥形端与仿真所得锥形端存在偏差。结果表明,辊切成形工艺可以用于锥形端坯料的无屑成形,也验证了辊刀结构参数选择的合理性,以及辊切成形装置的可行性。

5 结论

(1)分析了辊刀挡板间隙、展宽角、基圆直径对成形质量的影响规律,当坯料(45钢)直径为10 mm、辊切温度为1050 ℃、锥形端成形角为52°时,最佳参数组合为:挡板间隙s=0.5 mm、辊刀基圆直径D=150 mm、展宽角β=2.5°。

(2)设计了差动轮系传动机构,实现了辊切工艺要求的辊刀既绕坯料公转同时又绕自身轴线自转的运动规律,通过合理分配差动轮系输入传动比,可实现辊刀绕坯料公转多圈自转一圈。

(3)设计并制造了辊切成形装置,进行了多组辊切成形实验,对实验得到的锥形端部与仿真锥形端部对比分析,得出了成形偏差在合理范围的结论,从而验证了辊切成形工艺的可行性以及辊切装置结构设计的合理性。