助硫化剂ZDMA对EPDM硫化特性和基本性能的影响*

史兴辉,涂杰昀,蒋兴旺,徐加勇,吴 迪,刘明辉,刘广永**

(1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.德特威勒密封技术(安徽)有限公司,安徽 宣城 242300)

乙丙橡胶(EPR)按照聚合单体种类的不同分为二元乙丙橡胶(EPM)和三元乙丙橡胶(EPDM)[1]。EPDM可以在较宽的温度范围内保持较好的弹性[2],此外,EPDM的耐热性、耐候性、耐老化性能良好,耐极性溶剂性能好,耐电晕性能优秀,又兼具有低密度高填充性的特点,适用范围广[3-6]。EPDM综合性能优异,广泛应用于汽车行业、建筑领域、电线电缆领域、橡塑改性方面、再生利用领域等[7]。

甲基丙烯酸锌(ZDMA)是一种不饱和羧酸金属盐,其分子结构中包含两个甲基丙烯酸离子和一个锌离子[8]。ZDMA的分子结构中含有活性双键。随着ZDMA在高分子体系中用量的改变,作用机理也随之改变。少量的ZDMA可活化硫化体系;在过氧化物硫化体系中,ZDMA会形成离子交联键,有效地提高交联密度。大量的ZDMA会自聚合形成纳米级聚盐离子(PZDMA);这些聚盐离子补强作用的大小与聚合物基体的极性有关,若极性较强的ZDMA与基体的极性相匹配,则补强效果优秀。但是PZMDA容易团聚,导致其在基体中分散困难[9]。

本工作研究了ZDMA作为助硫化剂时对EPDM硫化速率、门尼黏度以及拉伸强度、撕裂强度、压缩永久变形、回弹性等基本性能的影响规律,以期为EPDM/ZDMA复合材料配方体系的选择提供数据参考。

1 实验部分

1.1 原料

EPDM:2450DE,朗盛化学(中国)有限公司;ZDMA:南京手牵手化工科技有限责任公司;氧化锌(ZnO):青岛捷隆化工有限公司;炭黑:N550,卡博特公司;硬脂酸(SA):广州市男加化工有限公司;硫磺:S-80,莱茵化学(中国)公司;石蜡油:T-16,宁波汉圣化工有限公司;防焦烧型过氧化物交联剂:Luperox DC40,法国Arkema公司;防老剂:Vulkanox ZMB2/C5,朗盛化学(中国)有限公司;助交联剂:ACTIGRAN 70,莱茵化学(中国)公司。

1.2 仪器及设备

双辊开炼机:BL-6175型,宝轮精密检测仪器有限公司;密炼机:XSM-500型,上海科创橡塑机械设备有限公司;无转子硫化仪:MDR2000型,美国Alpha仪器科技有限公司;硬度计:LX-A型,江苏明珠试验机有限公司;门尼黏度计:MV2000,美国Alpha仪器科技有限公司;平板硫化机:HS100T-RTM-905型,佳鑫电子设备(深圳)有限公司;压缩永久变形测试器:JZ-3026型,扬州市精卓试验机械厂;电子拉力试验机:Z030型,德国Zwick/Roell公司;橡胶加工分析仪:RPA2000型,美国Alpha仪器科技有限公司;厚度计:GT-313-A1型,高铁科技股份有限公司;橡胶高温试验机:GT-7042-RDHA型,高铁科技股份有限公司。

1.3 实验配方

实验配方如表1所示。

表1 实验配方 质量份

1.4 试样制备

密炼机转子转速设置为60 r/min,密炼室温度设置为55 ℃。启动密炼机,向密炼室中加入EPDM生胶块,密炼30 s后加入小料,充分混合60 s后加入1/2的炭黑和石蜡油,混合一段时间后,加入剩下的N330与操作油,继续密炼至扭矩不变时排胶。开炼机辊温设置为50 ℃,启动开炼机,调整辊距为1 mm、调节挡板距至合适大小,加入母炼胶进行塑炼。2 min后加入硫化体系,吃料完成后左右割胶各3次,打6次三角包,薄通2次,混炼均匀后调整辊距为2 mm,下片。室温下停放24 h。在温度为185 ℃、时间为工艺正硫化时间(t90)+5 min的条件下使用平板硫化机硫化试样。

1.5 分析测试

使用MDR2000型无转子硫化仪按照GB/T 16584—1996测定EPDM混炼胶在185 ℃下的硫化特性曲线,得到最低转矩(ML)、最高转矩(MH)以及t90、焦烧时间(ts1)等数据。根据测试结果计算硫化速率指数(CRI),CRI=100/(t90-ts1)。使用MV200型门尼黏度计按照GB/T 1233—2008测定混炼胶在125 ℃的门尼黏度。

使用Z030型电子拉力机按照GB/T 528—2009测试EPDM硫化胶的拉伸强度,按照GB/T 529—2008测试其撕裂强度,拉伸速率为500 mm/min,测试温度为室温;使用LX-A型邵氏硬度计按照GB/T 531.1—2008测试硫化胶的邵尔A硬度,测试温度为室温;使用橡胶高温试验机按照GB/T 1681—2009测试硫化胶的回弹性,测试温度为室温;使用JZ-3026型压缩永久变形器按照GB/T 7759.1—2015测试硫化胶的压缩永久变形,测试温度为室温,压缩率为25%,时间为24 h。

2 结果与讨论

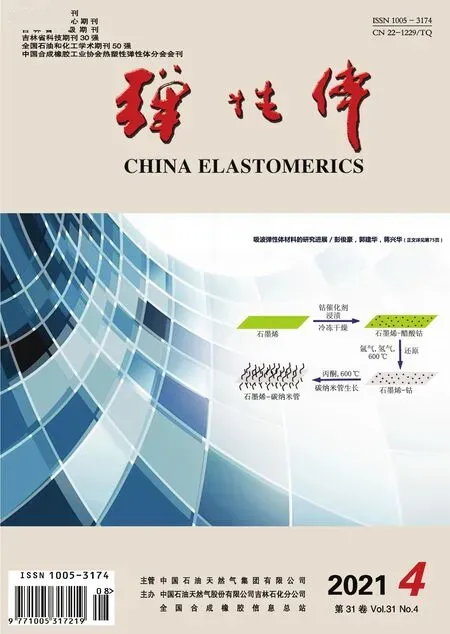

2.1 ZDMA对EPDM门尼黏度的影响

由图1可知,ZDMA加入会在一定程度上降低胶料的门尼黏度。ZDMA极性较强,与EPDM相容性不好,且在基体中容易发生团聚,使分子链之间的距离增大,从而使门尼黏度降低。

ZDMA用量/份图1 ZDMA对EPDM门尼黏度的影响

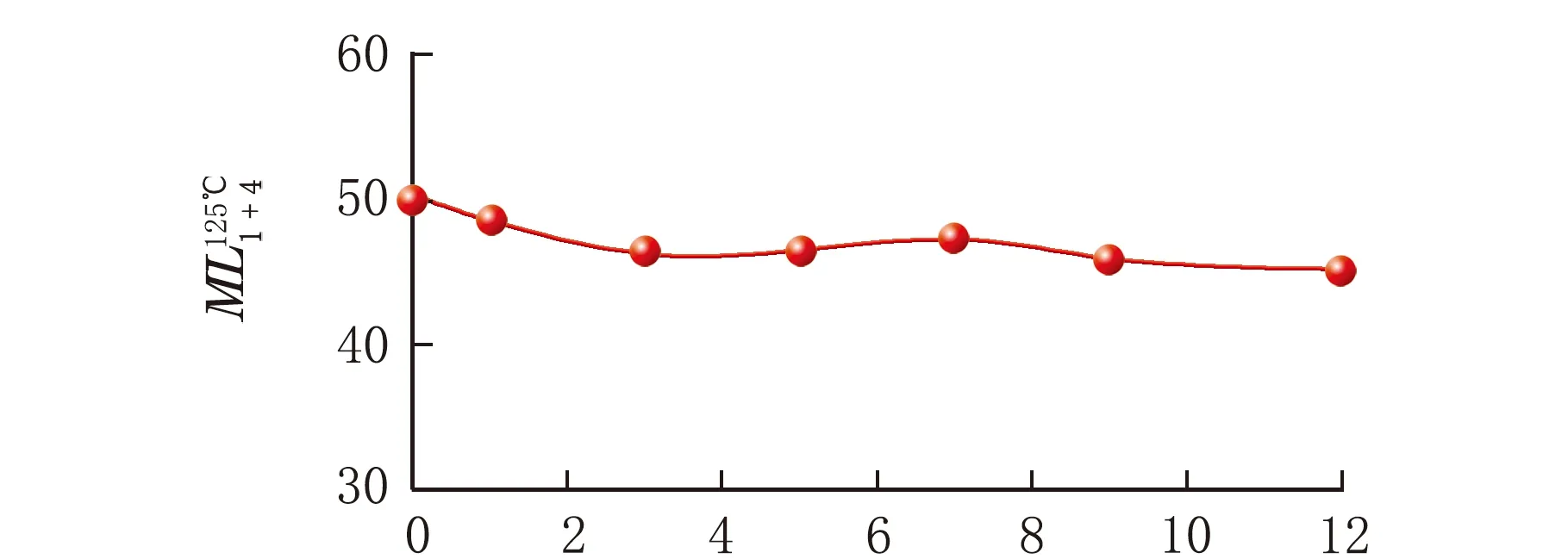

2.2 ZDMA对EPDM硫化特性的影响

由图2和图3可知,ZDMA对EPDM硫化特性的影响显著,随着ZDMA用量的增加,EPDM的MH以及MH-ML均增加,表明ZDMA可以提高EPDM物理、化学交联效果。

时间/min图2 ZDMA对EPDM硫化特性的影响

ZDMA用量/份图3 ZDMA对EPDM交联程度的影响

这是由于ZDMA的分子结构中含有活性双键,在高分子基体中可以活化硫化体系。此外,在过氧化物硫化过程中,PZDMA中的大量离子可以通过静电相互作用形成离子交联网络,从而有效地提高交联密度。

由图4可知,在EPDM中加入1份ZDMA,即可缩短混炼胶54.91%的t90,CRI提高1.36倍,这表明少量的ZDMA即可显著缩短胶料的硫化时间,提高硫化效率。这是由于ZDMA在过氧化物等引发剂的作用下,分子链上的碳碳双键分解产生自由基,这些自由基促进了胶料的交联过程。

ZDMA用量/份图4 ZDMA对EPDM t90和CRI的影响

2.3 ZDMA对EPDM力学性能的影响

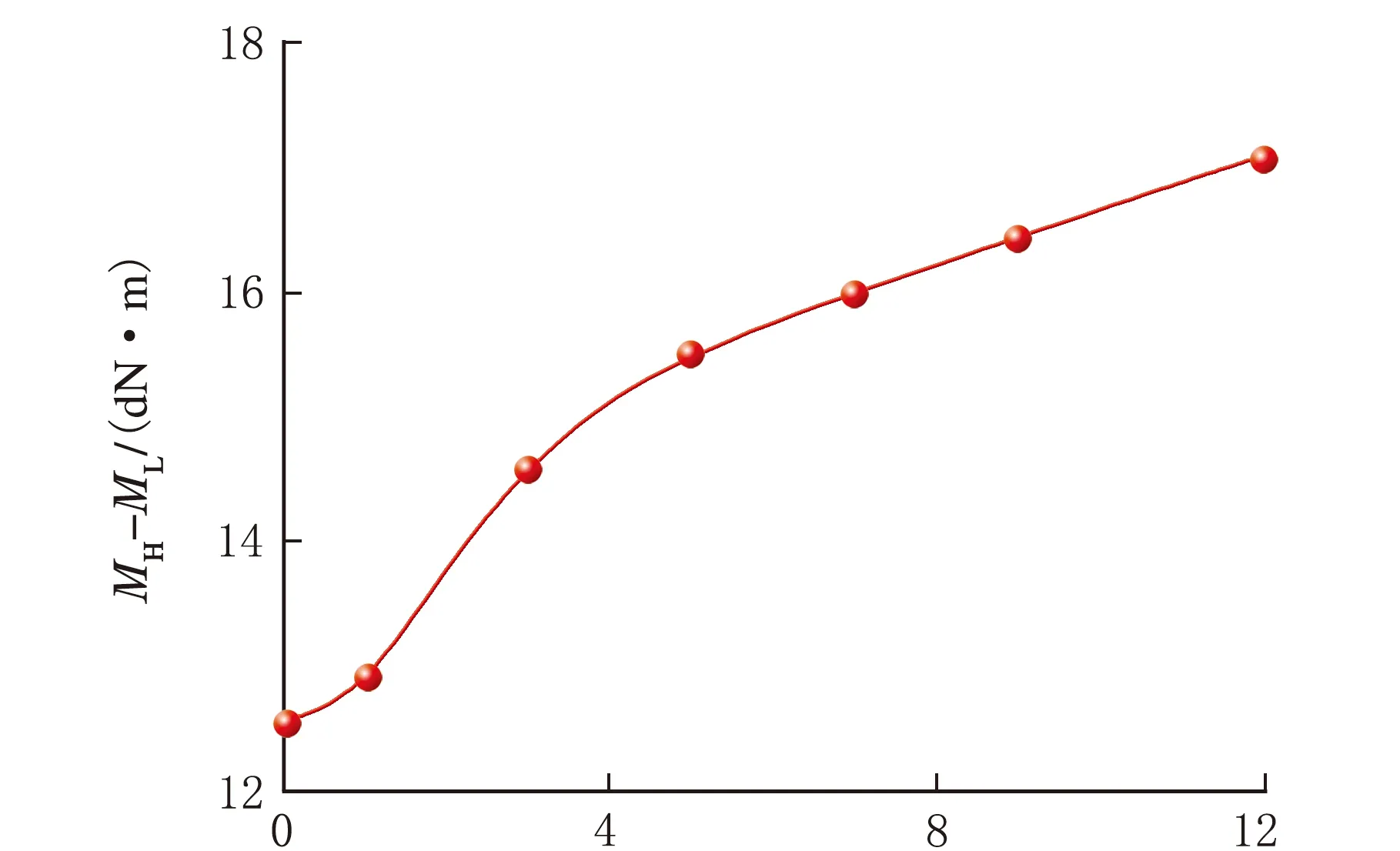

2.3.1 ZDMA对EPDM撕裂强度和硬度的影响

由图5可知,ZDMA作为助硫化剂时,对EPDM硫化胶的硬度有提高效果。当ZDMA用量为12份时,EPDM硫化胶的硬度为68,而未加填料的EPDM硫化胶硬度为61。

由图5还可看出,ZDMA作为助硫化剂时,随着ZDMA用量的增加,EPDM的撕裂强度呈现先升高后下降的趋势,ZDMA用量为7份时,EPDM的撕裂强度为58.07 kN/m,与1#相比提高了12.1 kN/m,由此可见,少量的ZDMA可以提高EPDM硫化胶的撕裂性能。这是因为在过氧化物硫化过程中,PZDMA中的大量离子对可以通过静电相互作用形成离子交联网络;此外,ZDMA作为活性交联剂可以接枝和聚合到聚合物大分子链上,以上两种原因强烈地限制了分子链的运动,从而大大提高了EPDM硫化胶的撕裂强度。

ZDMA用量/份图5 ZDMA对EPDM撕裂强度和硬度的影响

2.3.2 ZDMA对EPDM拉伸强度和断裂伸长率的影响

从图6可以看出,ZDMA作为助硫化剂时,EPDM的拉伸强度随着ZMDA用量的增加而降低,断裂伸长率随着ZDMA用量的增加呈下降趋势。这是由于ZDMA为极性助硫化剂,EPDM为非极性橡胶,二者极性不匹配,相容性较差,ZDMA在EPDM基体中容易团聚,降低EPDM基体强度。

ZDMA用量/份图6 ZDMA对EPDM拉伸强度和断裂伸长率的影响

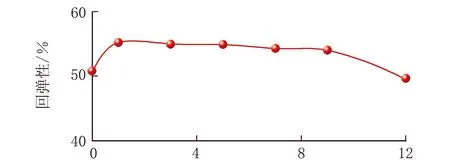

2.3.3 ZDMA对EPDM压缩永久变形和回弹性的影响

从图7和图8可以看出,ZDMA作为助硫化剂时,在一定程度上增加了EPDM硫化胶的压缩永久变形,这对EPDM作为密封材料产生不利影响。原因是PZDMA形成的离子交联网络是可逆的,试样在压缩过程中发生离子交联网络的打破与重建,导致压缩永久变形增大。此外,ZDMA的加入对EPDM的回弹性无明显影响。

ZDMA用量/份图7 ZDMA对EPDM压缩永久变形的影响

ZDMA用量/份图8 ZDMA对EPDM回弹性的影响

3 结 论

(1)ZDMA作为EPDM的助交联剂时,可使EPDM的硫化速率增加,添加3份ZDMA即可使CRI变为原来的3倍;当ZDMA用量大于3份时,CRI的增大速率变慢,当ZDMA用量为12份时,CRI变为原来的3.8倍。此外,ZDMA可使交联程度提高,门尼黏度下降。

(2)少量的ZDMA即可导致EPDM硫化胶力学性能的变化,添加1份ZDMA可使撕裂强度提高16.5%,添加3份ZDMA可使EPDM硫化胶的硬度提高9.8%。此外,添加少量ZDMA可使EPDM硫化胶的拉伸强度降低,回弹性基本保持不变。