恒黏天然橡胶的绿色制备及性能*

祝欣欣,李世昆,赵 涛,赵华强,卢 娜,桂红星,王洪振,**

(1.青岛科技大学 高分子科学与工程学院 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.农业部橡胶树生物学与遗传资源利用重点实验室 省部共建国家重点实验室培育基地/海南省热带作物栽培生理学重点实验室 农业部儋州热带作物科学观测实验站,海南 儋州 571737)

天然橡胶是应用最广的通用橡胶,其分子链结构主要由顺式聚异戊二烯构成,链上有少量醛基。在贮存运输过程中,天然橡胶分子链上的少量醛基会发生羟醛缩合反应,橡胶分子链发生支化交联形成三维网状结构,进而促使生胶的黏度增高[1]。橡胶的支化交联还会导致橡胶的塑性初值(P0)提高和塑性保持率(PRI)下降,即硬化老化现象[2],这一特点会影响橡胶的混炼、压延、挤出等加工性能,降低橡胶制品的质量均匀性[3]。因此,为了获得高性能的橡胶制品,制备门尼黏度稳定的恒黏橡胶成为目前研究的热点。

研究发现,将恒黏剂加入天然胶乳中,能够抑制橡胶分子链支化交联,此时制备出的恒黏橡胶的门尼黏度较为稳定、凝胶含量低、P0和PRI也均符合要求[4-7]。这种制备方法所使用的原料为天然胶乳,天然胶乳极其不稳定,在其保存时需要加入大量的氨,破乳时需要酸及二价盐作为破乳剂,这些化学试剂对天然橡胶的力学性能会产生不利影响。同时,天然胶乳含有大量的水分,导致胶乳的收集和运输成本高,劳动强度大。杯凝胶是将树干乳管中流出的胶乳置于接胶杯中使其自然凝固形成的天然橡胶。由于不用添加稳定剂及破乳剂等化学试剂,因此杯凝胶的力学性能更加稳定。本实验采用杯凝胶为原料,以盐酸羟胺水溶液为恒黏剂,制备了天然橡胶恒黏胶,探索了恒黏剂的浸泡时间对生胶门尼黏度、凝胶含量、P0、PRI和硫化胶物理机械性能的影响。

1 实验部分

1.1 原料

天然橡胶杯凝胶:路博橡胶厂;盐酸羟胺水溶液:江苏圣仑化工科技有限公司;氧化锌(ZnO):青岛捷龙化工有限公司;硬脂酸:淄博盈兆化工科技有限公司;防老剂4010NA:常州新策高分子材料有限公司;促进剂D、促进剂DM:广州东新化工有限公司;无水CaCl2:潍坊市瑞正化工有限公司。

1.2 仪器及设备

开放式炼胶机:X(S)K-160,广州利拿机械有限公司;鼓风干燥箱:DHG-9146A,广州汉迪环境仪器公司;平板硫化机:XLB-D(Q)350,上海久滨仪器有限公司;门尼黏度仪:MV-3000-A,昆山科瑞特仪器有限公司;标准型橡胶加工分析仪:RPA2000,上海力晶科学仪器公司;华莱士塑性计:P14,北京冠远科技有限公司;AI-7000S型电子拉力机、HR-150A型硬度计、GX-5050型厚度计、FA1604型分析天平:上海安亭科学仪器公司。

1.3 实验步骤

1.3.1 恒黏天然橡胶的制备

将天然橡胶杯凝胶进行压绉剪碎造粒,制成1.5 cm×1 cm×1 cm的橡胶颗粒,将其置于浓度为2%的盐酸羟胺溶液中浸泡,然后在100 ℃鼓风干燥箱中烘干至恒重,即可制备恒黏天然橡胶[8]。浸泡时间为0 h、0.5 h、1 h、2 h、3 h的试样分别记为0#、1#、2#、3#、4#。

1.3.2 加速贮存

将制备好的恒黏天然橡胶置于放有干燥剂CaCl2的恒温干燥箱中,并在60 ℃条件下加速贮存。

1.3.3 混炼胶的制备

将100份恒黏橡胶置于开炼机上包辊,然后加入促进剂、防老剂等小料,待吃料完全后对恒黏橡胶进行割胶翻炼,不断调节辊间距,薄通并打三角包三次,最后下片停放。

1.4 性能测试

(1)门尼黏度:按照GB/T 1232.1—2016进行测试。

(2)凝胶含量:称量0.1 g生胶,用铜网包覆,置于100 mL甲苯溶液中室温存放,每隔8 h振荡一次,3 d后取出包覆有天然橡胶的铜网,放入65 ℃恒温干燥箱中干燥2 h,待试样冷却至室温后进行称量,再烘干至恒重,称量。

(3)P0及PRI:分别按照GB/T 3510—2006、GB/T 3517—2006进行测定。

(4)热重(TG)分析:样品质量为10 mg,氮气气氛,气体流速为50 mL/min,升温速率为10 ℃/min,温度范围为30~600 ℃。

(5)动态力学性能:采用橡胶加工分析仪,温度为100 ℃、应变为7%、频率为0~30 Hz。

(6)硫化特性:按照GB/T 16584—1996进行测定。

(7)拉伸性能:按照GB/T 528—2009进行测定。

(8)热空气老化性能:按照GB/T 3512—2014进行测试,老化温度为100 ℃、时间为12 h。

2 结果与讨论

2.1 生胶性能

2.1.1 门尼黏度

门尼黏度是表征橡胶相对分子质量和可塑性的指标,间接反映胶料的加工性能。门尼黏度值越大,橡胶相对分子质量越高,可塑性越低。由表1可知,未经盐酸羟胺溶液浸泡的生胶的初始门尼黏度值最大,高达53.7,经盐酸羟胺恒黏剂浸泡后生胶的初始门尼值变小,并且浸泡时间越长,初始门尼黏度值越小,当浸泡时间延长为3 h时,初始门尼黏度值递减到46.1。加速贮存2 d后,两类试样的门尼黏度值都呈现增大趋势,未经盐酸羟胺溶液浸泡的0#试样的门尼黏度值增幅最大,高达16.4,经盐酸羟胺溶液浸泡的试样门尼黏度值增幅分别为4.2、3.2、3.8、3.1,可以明显看出,随恒黏剂浸泡时间的延长增幅变小。原因在于盐酸羟胺溶液浸泡杯凝胶后,短时间内便可渗入胶料内部与分子链上的醛基发生反应,抑制了醛基的相互缩合反应,使分子链无法支化交联,抑制了相对分子质量的提高,降低了生胶的门尼黏度。

表1 生胶的门尼黏度

2.1.2 凝胶含量

天然橡胶中普遍含有凝胶,凝胶是橡胶分子链发生支化交联形成的不溶性三维网状结构大分子,其不能溶于天然橡胶的良溶剂(甲苯)中。橡胶中凝胶含量越多,相应的结合胶含量越低,填料分散性越差,Payne效应越明显。由表2可知,未加速贮存时,未经恒黏剂改性的空白试样的凝胶含量最高,为1.356%(质量分数),经恒黏剂改性后,试样的凝胶含量明显降低,并且随着浸泡时间的延长不断降低,当盐酸羟胺溶液浸泡时间为3 h时,凝胶含量最低,达到了1.080%(质量分数)。这是由于盐酸羟胺与醛基发生反应,使得橡胶交联度降低,凝胶含量降低。加速贮存2 d后,各试样的凝胶含量均有不同程度的提高。其中,未经盐酸羟胺溶液浸泡的0#试样的凝胶含量增值最大,高达2.879%(质量分数)。随着盐酸羟胺溶液浸泡时间的延长,试样的凝胶含量增幅不断减小。这是由于加速贮存过程中,盐酸羟胺持续与橡胶分子链上的醛基反应,使得橡胶交联度提高,凝胶含量提高[9]。

表2 生胶的凝胶含量

2.1.3P0和PRI

生胶的P0代表了橡胶相对分子质量和可塑性。P0越大,可塑性越小,橡胶混炼时操作时间越长。由表3可知,天然橡胶未经加速贮存时,未经盐酸羟胺溶液浸泡的空白试样的P0大于经盐酸羟胺浸泡试样的P0。这说明盐酸羟胺浸泡后,抑制了醛基间的相互缩合反应,降低了橡胶的相对分子质量。经加速贮存后,两类试样的P0都有所提高。这是由于在加速贮存过程中,未被盐酸羟胺反应的醛基发生羟醛缩合使橡胶交联,从而提升了相对分子质量。PRI值是指生胶经过140 ℃、30 min热处理后的平均塑性值与原塑性值之比,该值越大表示胶料的抗氧化降解性能越好。天然橡胶是不饱和橡胶,容易发生氧化裂解反应。由表3可知,经恒黏剂改性后,天然橡胶的抗氧化降解性能变差。黎沛森等[10]认为这是由于天然橡胶杯凝胶中的交联网络在检测时被高温加热氧化,断链相对增加而造成的。

表3 不同试样的P0和PRI

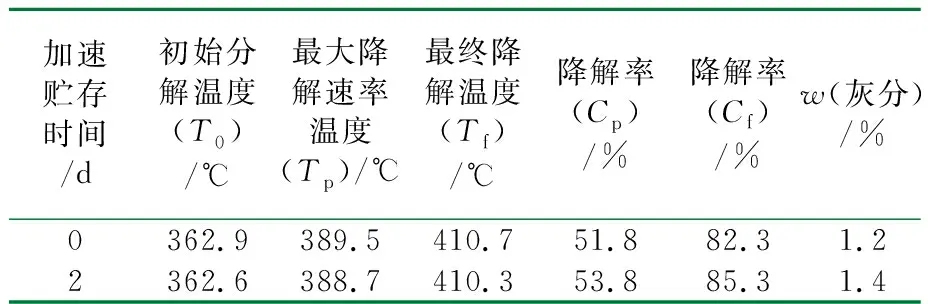

2.1.4 生胶的热重分析

TG曲线是指在恒定升温速率下,测量物质的质量随温度(或时间)的变化关系。热失重分析(DTG)曲线是由TG曲线对温度(或时间)的一阶导数得到的曲线,表示失重速率与温度(或时间)的关系。

天然橡胶杯凝胶的TG和DTG曲线如图1和图2所示。

温度/℃图1 浸泡30 min后生胶的TG曲线

温度/℃图2 浸泡30 min后生胶的DTG曲线

从图1、图2及表4可知,362 ℃为天然橡胶的分解温度,并且加速贮存前后,天然橡胶杯凝胶的各个热分解参数值基本相同,TG曲线基本吻合。原因是天然橡胶杯凝胶经盐酸羟胺溶液浸泡后,分子链上的醛基被钝化,醛基间的羟醛缩合反应减弱,橡胶的交联密度降低,相对分子质量无法有效提高,因此加速贮存前后的天然橡胶杯凝胶的热稳定性差异小,从而测得的曲线基本吻合。

表4 试样的热分解参数1)

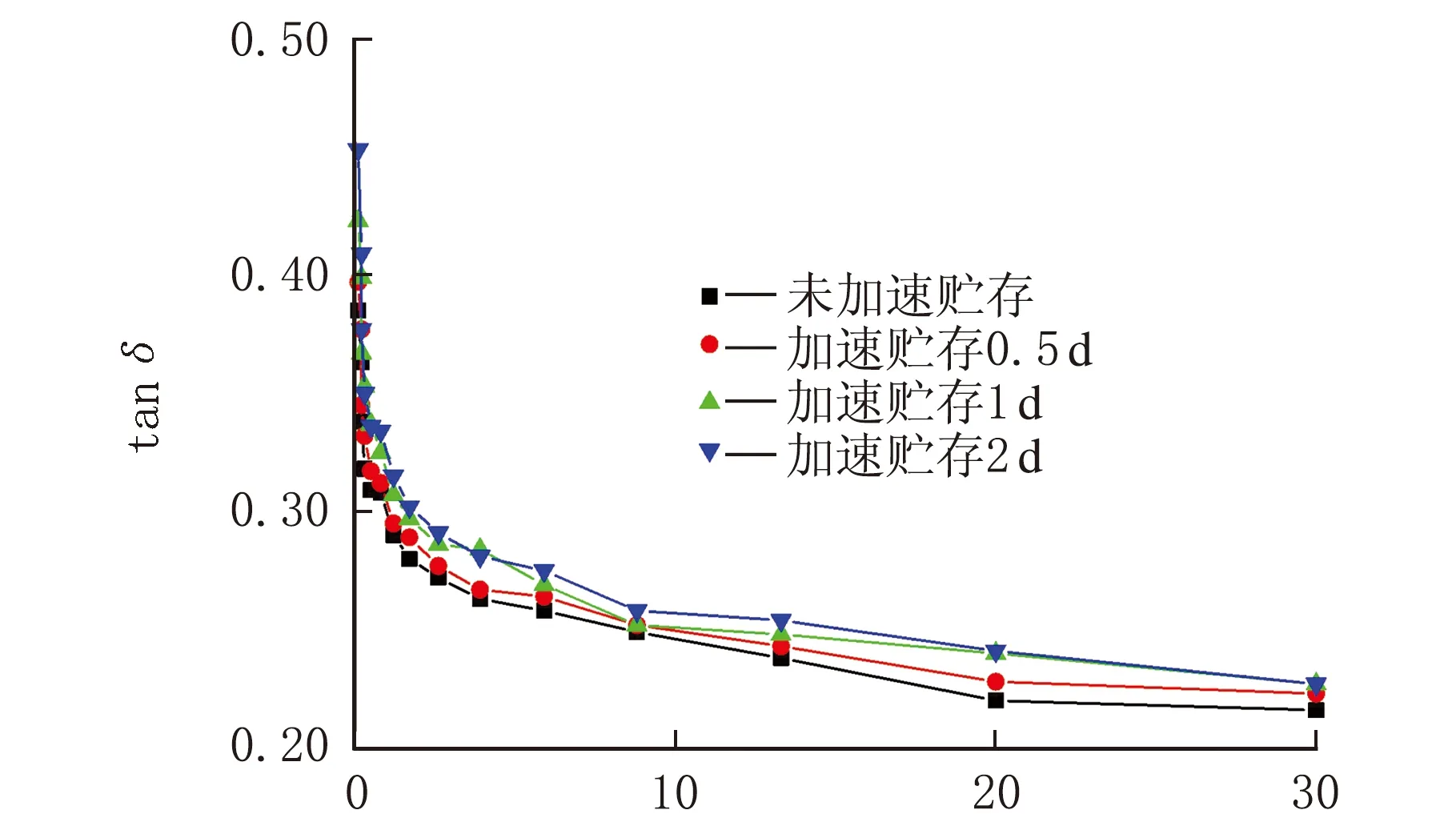

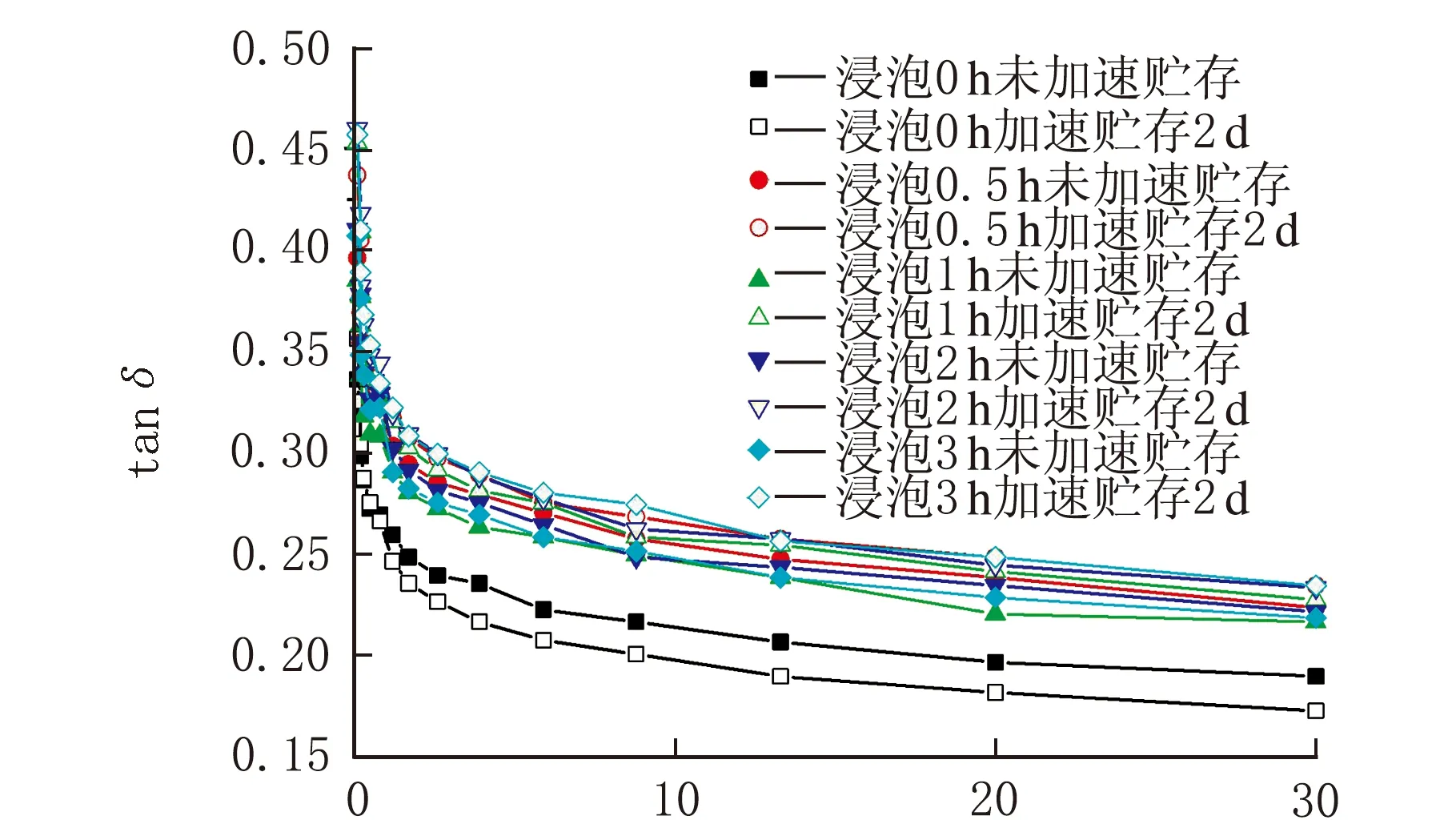

2.1.5 动态力学性能

弹性体受到外力时,会发生不同程度的变形,材料抵抗这种变形的能力用弹性模量(G′)来表征。其值越大,材料越难发生变形,即材料的刚性越大;反之,材料越容易变形,即材料的塑性越大。由图3可知,随着扫描频率的不断增加,未经盐酸羟胺溶液浸泡的生胶的G′呈现不断升高的趋势。其中,在低频区内的生胶的G′增长迅速,高频区增长趋势逐渐变缓。同一频率下,与未加速贮存的生胶相比,加速贮存后的生胶的G′有较大的提高,并且随加速贮存的时间延长,生胶的G′逐渐提高。这是由于在加速贮存过程中,橡胶分子链上的醛基与醛基间发生支化交联,橡胶的交联度大大提高,G′随之升高。对比图4~图7可知,随着盐酸羟胺溶液浸泡时间的延长,G′增幅逐渐减小。这是由于浸泡时间越长,盐酸羟胺反应的醛基越多,橡胶的交联度越低。损耗因子(tanδ)也称损耗因数,等于损耗模量与储能模量之比。tanδ的大小用来表征材料黏弹性的高低,该值越大,材料的黏性越高,反之该值越小,材料的弹性越高。分析tanδ随频率变化的曲线可知,生胶的tanδ变化与G′变化相反,呈现随扫描频率增加却逐渐减小的趋势,并且在低频区内快速降幅,高频区内降幅逐渐平缓。由图8可知,tanδ最小的是未经恒黏剂改性的空白试样,其弹性相对越大,材料的阻尼减震效果越好。

频率/Hz(a)

频率/Hz(b)图3 未浸泡试样的弹性模量和损耗因子

频率/Hz(a)

频率/Hz(a)

频率/Hz(b)图5 浸泡1 h试样的弹性模量和损耗因子

频率/Hz(a)

频率/Hz(b)图6 浸泡2 h试样的弹性模量和损耗因子

频率/Hz(a)

频率/Hz(b)图7 浸泡3 h试样的弹性模量和损耗因子

频率/Hz(a)

频率/Hz(b) 图8 加速贮存2 d与未加速贮存试样的弹性模量和损耗因子

2.2 混炼胶性能

2.2.1 门尼黏度

如图9所示,经过相同的加工工艺条件,未经盐酸羟胺溶液浸泡的空白试样的门尼黏度值最大,为14.3,经盐酸羟胺溶液浸泡的恒黏橡胶门尼黏度值约为10,并且没有随着浸泡时间的延长而呈现规律性变化。当浸泡时间分别为0.5 h、1 h、2 h、3 h时,天然橡胶的门尼黏度值分别为10.3、10.9、9.6、10.5。因此,只需初步混炼就能得到门尼黏度值符合要求的恒黏橡胶。

编号图9 混炼胶的门尼黏度

2.2.2 硫化特性

由表5可知,未经恒黏剂浸泡的空白试样的正硫化时间(t90)小于使用恒黏剂改性后的试样,说明盐酸羟胺会阻碍硫化。加硫指数(CRI)是计算胶料硫化速率的指数,其值越大,胶料被硫化的速率越快。由表5可知,当盐酸羟胺溶液的浸泡时间从0 h延长到3 h时,CRI不断增大。最大转矩与最小转矩差(MH-ML)间接反映硫化胶的交联密度。与改性试样相比,未改性试样的MH-ML最大,这是由于空白试样中的醛基数目较多,橡胶的交联度较大。

表5 混炼胶的硫化特性

2.3 硫化胶性能

2.3.1 物理机械性能

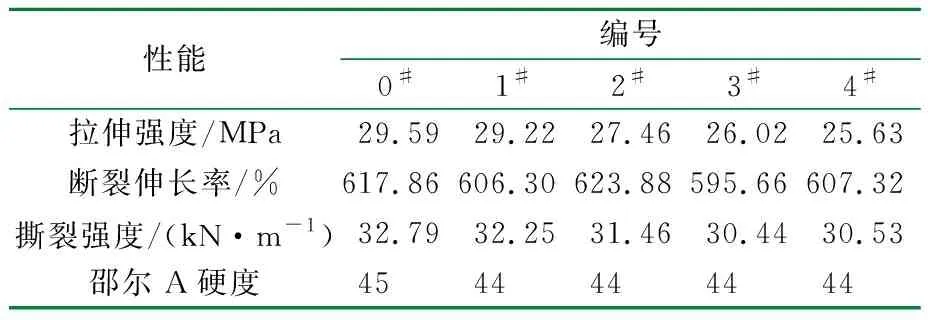

由表6可知,与空白样相比,盐酸羟胺改性后的硫化胶的拉伸强度、撕裂强度和硬度均减小,并随着浸泡时间的延长,硫化胶的拉伸强度和撕裂强度不断减小。这是由于盐酸羟胺改性后,抑制了分子链上醛基与醛基反应,相对分子质量和交联度减小,橡胶分子间作用力减小,导致样条的拉伸强度、撕裂强度和硬度降低。

表6 硫化胶的物理机械性能

2.3.2 老化性能

橡胶老化是在各种因素作用下橡胶结构发生变化的结果。由于天然橡胶中含有不饱和双键,双键不稳定容易发生化学反应,因此天然橡胶极易发生老化。橡胶老化不可避免,但可以延缓。老化系数表征橡胶老化的程度。由表7可知,经恒黏剂改性后,天然橡胶的拉伸强度和老化系数有明显提高,说明恒黏橡胶老化程度减缓,恒黏剂盐酸羟胺可以提高橡胶的耐老化性能。当浸泡时间为2 h时,试样的老化系数最大,橡胶的耐老化性能达到最佳。

表7 硫化胶的老化性能1)

3 结 论

(1)以天然杯凝胶为原料、盐酸羟胺为恒黏剂成功制备出门尼黏度可控的恒黏天然橡胶,其P0和PRI均符合国标要求。随着恒黏处理时间的延长,生胶的门尼黏度和凝胶含量均不断减小,弹性模量不断升高。

(2)当浸泡时间从0 h延长至0.5 h时,生胶的门尼黏度显著降低,但硫化胶的物理机械性能几乎没有发生变化。因此,用浓度为2%的盐酸羟胺溶液浸泡杯凝胶颗粒0.5 h可以制备出门尼黏度可控且拉伸强度稳定在29 MPa的恒黏橡胶。

(3)经盐酸羟胺溶液浸泡后,恒黏天然橡胶的耐老化性能得到了提高。