基于Fluent的中心筒结构转化器数值模拟

刘娇洋,陈文江

(1.中国瑞林工程技术股份有限公司,江西南昌 330038;2.深圳市城市公共安全技术研究院,广东深圳 518046)

随着硫酸生产工艺的发展,单系列生产能力不断增大,这就要求制酸装置的规格也更大。然而转化器的大型化产生了气流分布欠均匀的问题,进而影响了转化率。为了使气流分布均匀,大多数转化器由传统的侧进气改为中心筒[1-2]进气,同时将换热器设在中心筒内。这种结构不仅使气流均匀分布,还代替了传统转化器的立柱,省去了热交换器与转化器之间的连接管道,减少了设备配置用地。同时对转化器本体、各段隔板以及催化剂床层构件起到了联结和稳定的作用。本文拟采用数值模拟的方法对转化器进行研究,通过模拟分析中心筒开孔数目对气流分布均匀度的影响,为中心筒结构转化器的设计提供参考。

1 模型的建立与求解

本文参照实际转化器建立模型。考虑到网格数量及计算机的计算能力,此处仅选择中心筒进气的一段转化层进行建模计算。由于主要研究对象为转化器内流体流动情况,故对几何模型进行简化,忽略仪表检测装置和结构壁厚影响,简化模型如图1所示。

图1 几何模型

当转化器正常工作时,流体呈稳态流动,气速不高。为了便于提取模型及数值计算,对流场假设如下:1)流体流动为不可压缩稳态流;2)流体为均质气体,流动过程不发生相变和化学变化;3)入口气流均匀分布。

本文计算流体均定义为不可压缩流体,稳态流动,采用分离式求解器。由于中心筒开孔区域流动状态复杂,流体处于湍流运动状态,本文采用工程中最常用的k-标准两方程模型进行计算[3]。入口选用速度入口,出口选用压力出口,由于瓷球和触媒颗粒乱堆填充,故假定瓷球触媒层为多孔介质区域且各向同性,具体参数依据瓷球和触媒的颗粒形状计算。转化器中的工作介质为SO2、SO3烟气,本文只需了解混合气体的分布情况且不考虑化学反应,故定义单一混合烟气作为工作介质。

参照实际工程工况,文中各结构模拟工况设置如下:进口烟气流量为260 643 m3/h(标准工况下),温度为400℃,压力为37.85 kPa,混合介质密度为0.709 kg/m3,黏度为3.2×10-5Pa·s,依据触媒型号及触媒层厚度设置多孔介质阻力系数。

2 模拟结果分析

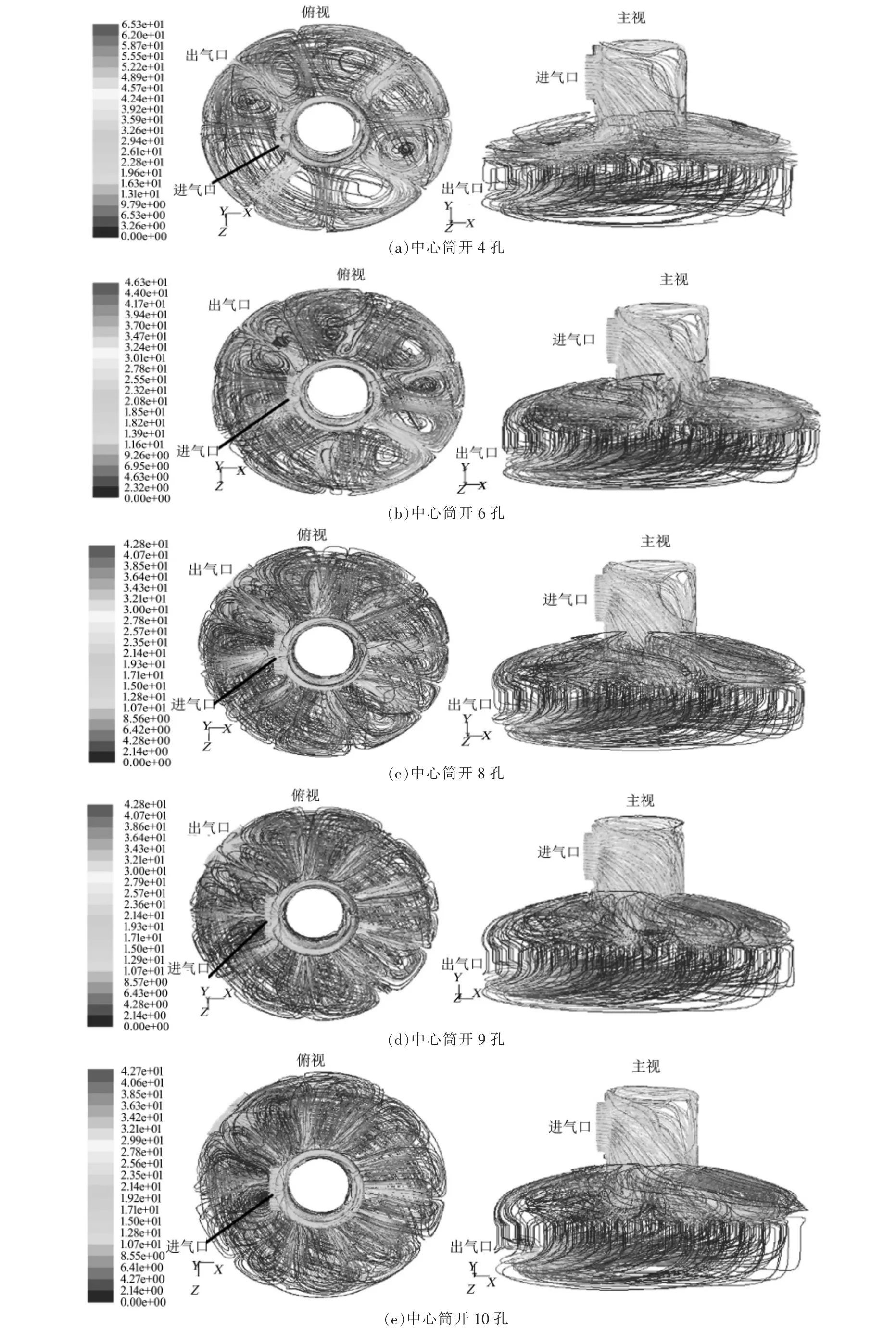

为了研究中心筒开孔数目对气流分布的影响,考虑系统阻力,在不小于进气口截面积的情况下,对中心筒开4孔、6孔、8孔、9孔、10孔5种结构进行模拟分析,5种模型开孔大小保持一致,开孔沿圆周均布。

2.1 可视化图像分析

为便于分析,本文截取各结构整体速度分布迹线图和触媒层进、出口两个横截面位置处的速度分布云图进行对比。

1)整体速度分布迹线图。为使各结构的流动状态能够显示清晰,此处选取转化器俯视及主视两种坐标位置下的速度分布迹线图进行比较分析。由于各结构开孔数目不同,缩孔效应导致流体在分布孔中流速急剧增大。为体现流体从开孔中流出的真实状态,图示中各结构呈现的速度标尺上限值取其流动过程中出现的最大速度。中心筒开4孔、6孔、8孔、9孔、10孔结构迹线分布,见图2。由图2可知,开孔结构使得流速在开孔区存在一个缩孔效应,流速急剧增加,开孔数目越少,流速增加程度越大。其中4孔结构出孔流速最大值达65.3 m/s,流体主流直冲筒壁,在转化器中间部分停留时间很短,流体在筒壁沿两边分布开来,大量流体积聚在筒壁边缘,流体分布非常不均匀;6孔结构出孔流速相对4孔结构减小很多,最大值为46.3 m/s,流体主流仍冲向筒壁,但当一部分流体在未达到筒壁时已逐渐分布开来,流体分布较4孔结构变得均匀;由于8孔结构开孔数目较多,流通面积增大,出孔流速最大值降至42.8 m/s,流体在出孔后不久就逐渐分布开来,整个区域中的分布已相当均匀,已不存在4孔和6孔结构中的迹线空白区;随着开孔数目的继续增加,中心孔开9孔和10孔结构虽出孔最大速度与8孔结构接近,但流体在刚出孔的时刻即成散射状,迹线呈现的速度颜色也趋于集中,速度分布非常均匀。

图2 中心筒开结构整体速度分布迹线

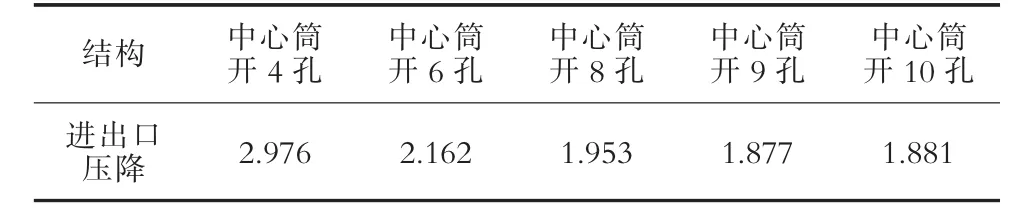

2)触媒层进口/出口速度分布云图。为体现中心筒开孔数目及触媒层对气体分布均匀度的影响,此处选取触媒层进出口两个横截面处速度分布云图进行对比,其中触媒层进出口两个截面分别选取在瓷球与触媒接触的上下两个表面。由于进出口方位对流体的分布有影响,图中标出流体进出口方位以便对其参考分析。各结构触媒层进出口表面取相同范围的速度标尺以方便比较。中心筒开4孔、6孔、8孔、9孔、10孔结构触媒层进口/出口速度分布云图分别见图3。

图3 中心筒开10孔结构触媒层进口/出口速度分布云图

对比上述各图触媒层进口可以明显看出,中心筒开4孔结构在触媒层进口表面上速度云图颜色非常不均,在正对开孔处接近壁面区流速非常大,流体在筒壁周边分布较为密集,最大流速达1.84 m/s,且中心筒与筒壁之间的区域呈现大面积的1.47 m/s的低速区。当开孔数目增至6孔时,类似4孔结构的1.84 m/s的高速区域已经消失,速度已被限制在1.72 m/s的速度区域内,筒壁周边高速度密集范围减小,且中心筒与筒壁之间的低速值在1.53 m/s以上,低速区域面积逐渐减小。随着开孔数目的进一步增加,8孔结构呈现的最大流速仅为1.63 m/s,最小流速也为1.53 m/s,且占据的面积都非常小,绝大部分面积呈现的速度为1.57 m/s,流速越来越均匀,当开孔数目增至9孔、10孔时,开孔正对区域呈现的高速和低速积聚面积几乎消失,整个横截面范围的流速都在1.57 m/s左右,整个面积内流速分布非常均匀。

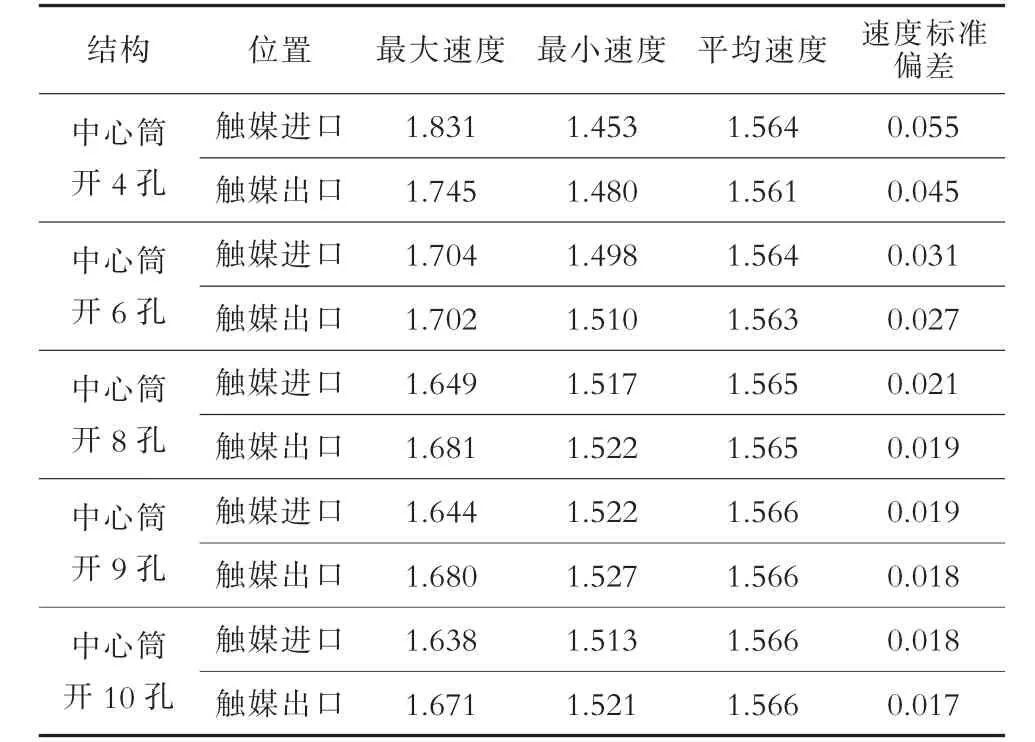

2.2 数据结果分析

工程上流体在填料塔内的不良分布分为大规模和小规模两种。小规模不良分布由填料内流体沟流引起,大规模不良分布由流体分布器引起,触媒层流体分布的均匀度极大部分反映的是进入触媒前流体分布装置的好坏。标准偏差是衡量一组数据对平均值的偏离,其值的大小反映了流体分布的均匀程度,数值越小表示这组数据分布越均匀。为具体了解中心筒转化器各结构气流分布均匀度情况,本文通过Fluent模块导出的数据对各结构进行对比,表1列出了触媒层进出口横截面位置上的速度最大值、最小值、平均值及标准偏差值,表2列出了整段转化层的压降。

表1 转化器速度模拟结果 m/s

表2 转化器压降模拟结果 kPa

由前面截图可知,对中心筒结构而言,开孔数目越多,流体分布越均匀。由表1可以看出,中心筒开孔数目越多标准偏差越小。其中,中心筒开4孔结构较6孔结构速度标准偏差值大77.40%;中心筒开6孔结构较8孔结构速度标准偏差值大47.60%;当开孔数目达到8时,各结构之间的速度标准偏差值相差越来越小,中心筒开9孔结构较10孔结构速度标准偏差值仅大5.55%。

由表2可以看出,开孔数目越少,整段转化层的压降越大,在中心筒开4孔时,由于流通面积的急剧变化导致压力损耗远大于其余开孔结构。随着开孔数目的增加,流通面积变化缓和,压降增加量减少,但中心筒开9孔结构压降反小于中心筒开10孔结构压降。

3 结论

1)综上所述,开孔数目太少时,由于流速增加太大,流体大部分冲向筒壁,流体在转化器中间部分停留时间过短,使得中心区域流体极少。随着开孔数目的增加,出孔流速地减小使得流体在转化器中间部分停留的时间加长,中心区域的流体越来越多,开孔数目越多,流体的分布越均匀。在一定工况下,中心筒开孔的数目并非越多越好。当开孔数目达到一定数目时,继续增加开孔则流体均布作用并不明显。

2)在触媒层出口区域,各结构流速分布较进口变得均匀,但中心筒开4孔和6孔结构在筒壁周边仍存在局部的高流速分布区。由于流体基本向出口方向堆积,在出口处流通面积的减少使得流速增大,出现局部高速分布区,其余筒体横截面范围内流速分布基本均匀。由此可见,随着流体在触媒层中不断地流动,使得流体的分布会越来越均匀,触媒层区域对流体有很强的均布作用,但如果流体在进入触媒层之前分布非常不均,触媒层也不能完全解决流体分布均匀度的问题,因此要提高转化器的转化效果,除了选择合适的触媒介质外,流体分布装置的分布效果也非常重要。

总之,对中心筒结构而言,开孔数目越多,流体分布越均匀,但不能无限制增加开孔数目,因为开孔数目的增加导致加工难度加大,同时中心筒筒壁结构强度削弱,故应结合具体工况设计设备规格,计算开孔数目,使流体达到均布的同时,也不增加设备造价。