低汞触媒在电石法聚氯乙烯生产中的应用

徐柯,苏维朵,韩铁生,杨永峰

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司化工分公司(以下简称北元化工)拥有100万t/a电石法PVC生产装置,第1期为50万t/a PVC装置(A、B两条生产线),第2期亦为50万t/a PVC装置(C、D两条生产线)。2010年,国内采用高汞触媒(氯化汞质量分数在10%~12%)生产氯乙烯,触媒平均单耗(指生产1 t PVC的消耗量,下同)1.2 kg,汞单耗平均97.52 g。北元化工响应国家号召,2015年4月全面使用低汞触媒(氯化汞质量分数在4.0%~6.5%),2018年低汞触媒平均单耗为0.83 kg左右,汞单耗在38.8 g,提前实现了国家要求的2020年较2010年汞消耗降低50%的目标。目前,北元化工第1期、第2期PVC装置低汞触媒使用情况良好,均满负荷运行,生产系统运行稳定。

1 低汞触媒单耗

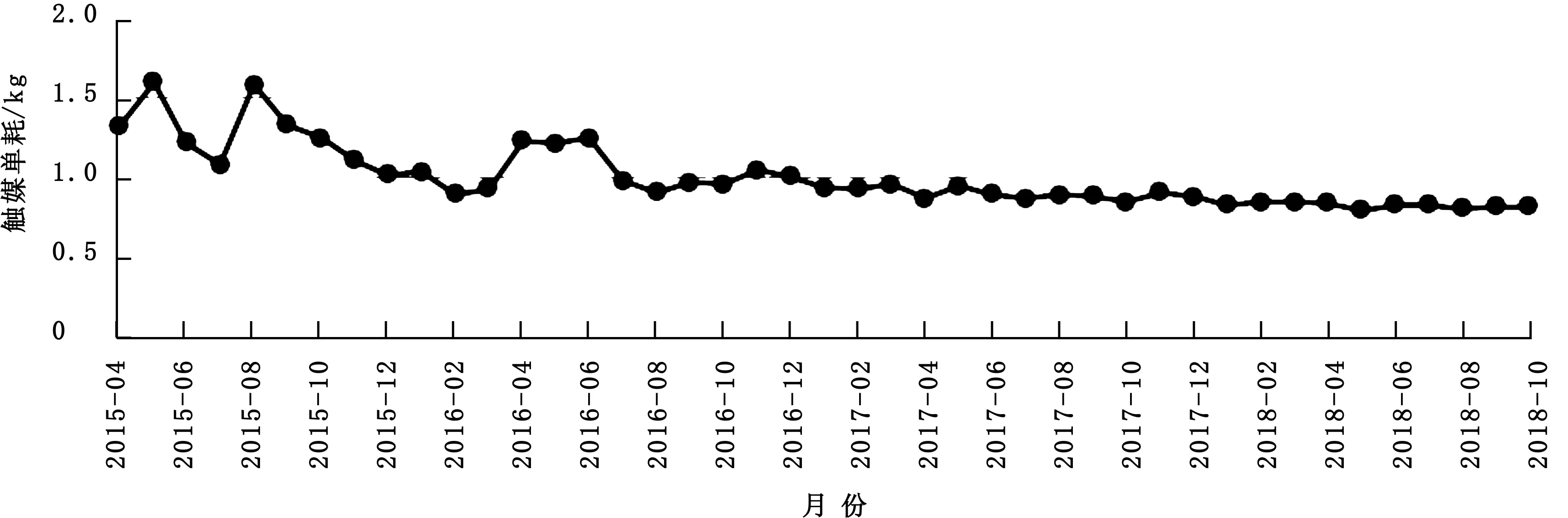

触媒单耗是反映触媒使用情况的最核心指标,现对北元化工2015年4月至2018年10月触媒单耗情况进行总结分析[1]。2015年4月至2018年10月触媒单耗数据见表1,触媒单耗曲线见图1。

从表1和图1可以看出:①2015—2016年,触媒单耗波动大、消耗大;②2017年,触媒单耗有了明显下降,波动也比较小;③2018年,触媒单耗趋于平稳,单耗基本维持在0.83 kg左右,较2015年刚开始使用时大幅度下降。整体来看,北元化工低汞触媒的使用朝着好的方向发展,触媒单耗趋于稳定,客观地反映出触媒管理更加科学。

表1 低汞触媒单耗数据

图1 低汞触媒单耗曲线

2 触媒使用时间分布

触媒使用时间分布反映了转化器抽翻情况及触媒使用情况,现对各触媒使用时间段内转化器的分布情况进行分析。

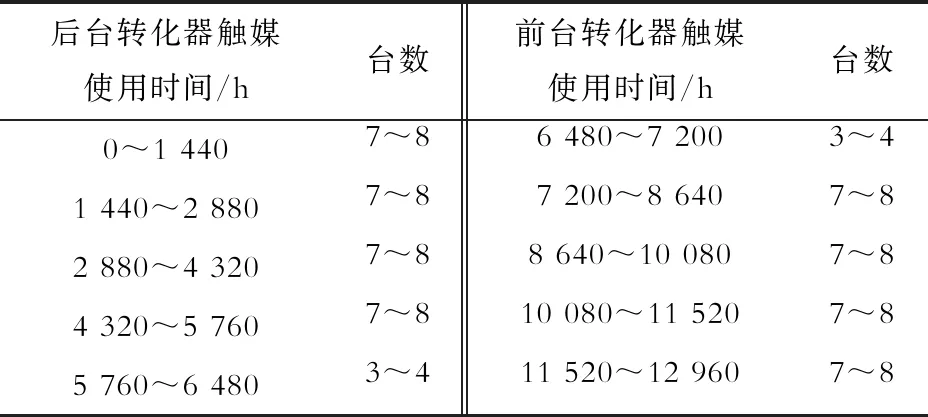

北元化工PVC产能100万t/a,按每月PVC产量90 000 t,触媒单耗0.83 kg,每台转化器装填触媒5 t计算,设每月须装填新触媒转化器台数为x,(x×5×1 000)/90 000=0.83,则x=15(台)。因此每条线每月须装填新触媒转化器台数3~4台,后台转化器翻倒至前台转化器触媒台数3~4台(每条生产线有34台前台转化器、34台后台转化器)。以触媒单耗0.83 kg为例,每条生产线触媒使用时间与转化器台数理论分布见表2,触媒使用时间与转化器台数实际分布见图2。

由表2及图2可以看出:转化器每条生产线每2月抽翻台数均在8台左右,实际整体分布与理论分布基本吻合,说明转化器触媒时间分布比较合理、规律。

从图2还可以看出:触媒使用时间在12 960 h以上的转化器台数每条线在3~4台,均在1个月的抽翻计划内,由此可得目前北元化工低汞触媒使用时间在12 960+720=13 680(h)左右,这与目前触媒平均单耗0.83 kg的理论分布使用时间一致。进而说明了目前触媒管理、更换的科学性。

表2 触媒使用时间与转化器台数理论对照

图2 触媒使用时间与转化器台数实际分布

Fig.2 Servic lives of catalysts versus pratical converter numbers

3 单台转化器乙炔含量

单台转化器乙炔含量能够直观地反映出目前触媒的使用情况,以下对每条线单台转化器乙炔含量进行分析。

由于前台转化器触媒使用时间小于5 760 h,而后台转化器触媒使用时间大于7 200 h的台数较少,对比性不强,因此只对后台转化器0~7 200 h及前台转化器5 760~12 960 h各时间段转化器乙炔含量平均值进行对比(一般触媒在后台转化器使用一半时间后倒翻至前台转化器再使用一半时间,只有后台转化器装填新触媒)。各触媒使用时间段内转化器乙炔含量见表3,曲线见图3。

图3 各触媒使用时间段内转化器乙炔含量曲线

Fig.3 Curve of acetylene content in converters at different catalyst service periods

由表3和图3可以看出:每条生产线前后台转化器乙炔含量均在指标范围内,乙炔含量随时间的延长逐渐变高,这与触媒使用规律(随着触媒使用时间的延长,乙炔含量高,待抽翻)基本吻合。后台转化器触媒使用时间在5 760~7 200 h后,乙炔含量明显上升(>2%),待倒翻;前台转化器触媒使用时间在11 520~12 960 h后,乙炔含量明显上升(>20%),待抽翻。目前,转化后粗VCM含乙炔质量分数基本在3%以内,说明目前转化系统运行良好。

4 转化后总管乙炔含量

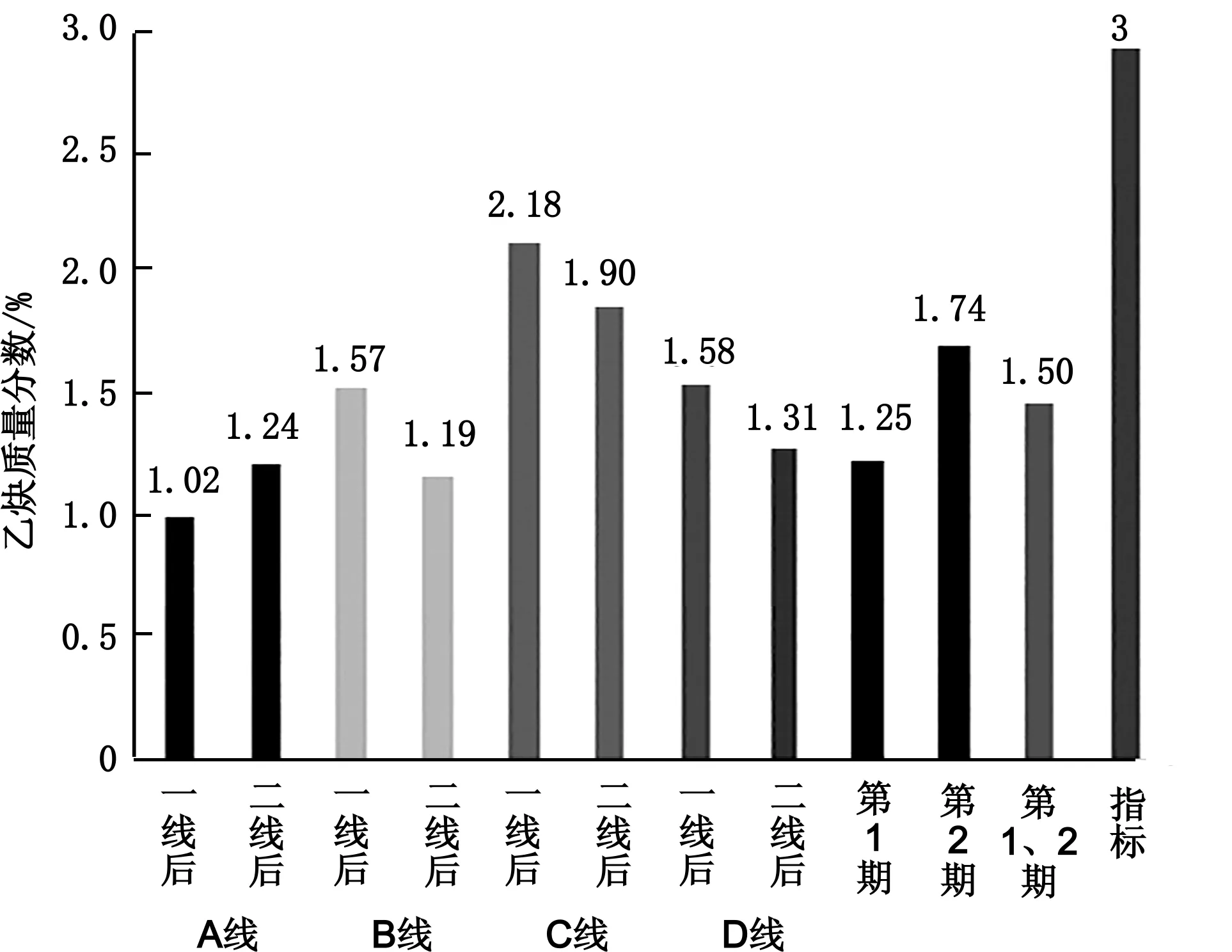

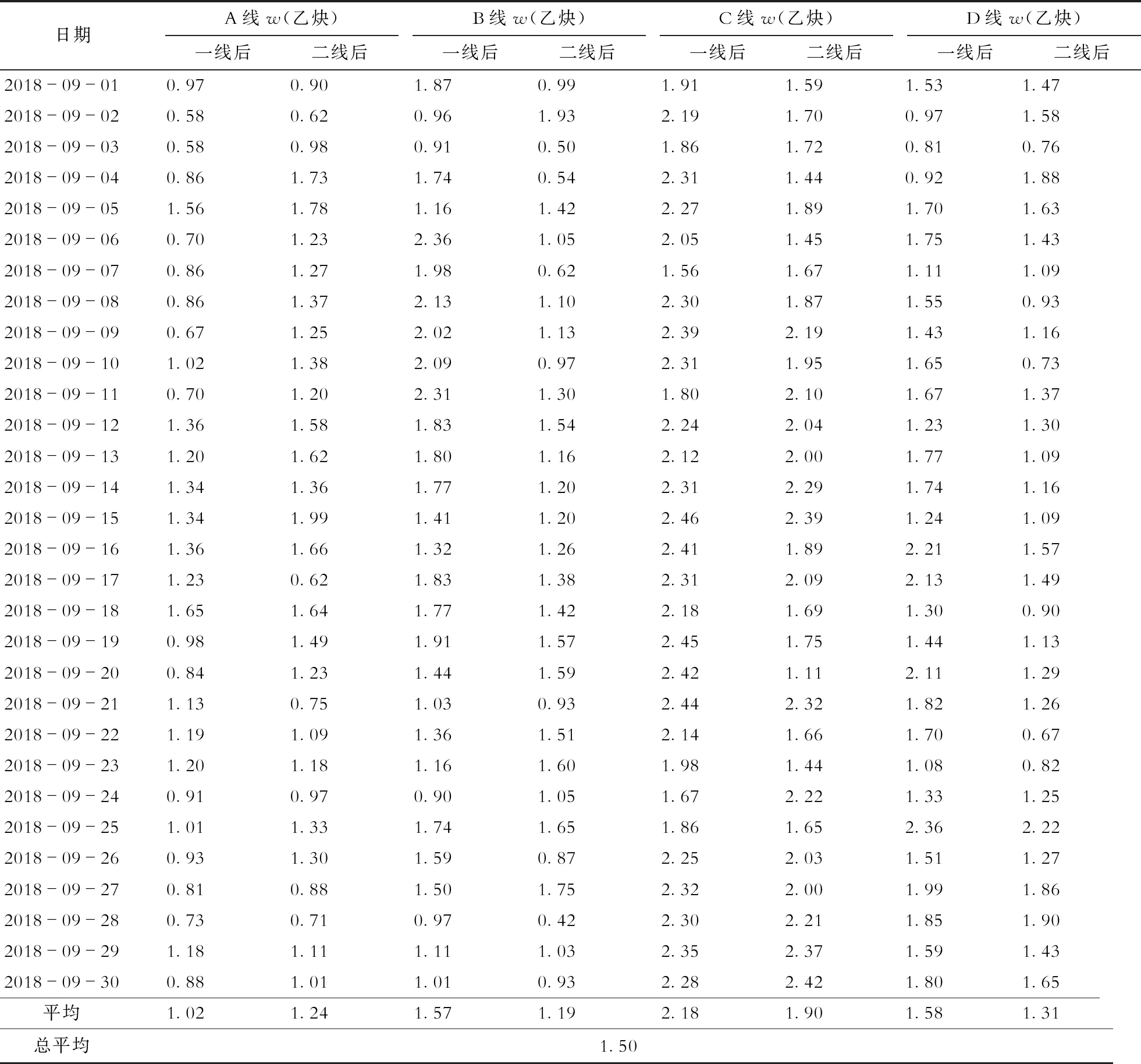

转化后总管乙炔含量是转化系统的重要指标,反映了转化系统整体运行水平,直接反映触媒使用情况,并可判断触媒目前单耗的合理性,进而整体评估触媒的抽翻情况。现对2018年9月4条生产线后总管乙炔含量进行分析(每条生产线又分为一线和二线),结果见图4和表4。

由表4及图4可得:每条生产线后总管乙炔质量分数基本分布在2%以内,均小于指标(3%)。说明目前转化系统整体运行良好,未出现因降低触媒单耗而牺牲转化率的情况。

图4 总管乙炔含量柱状图

Fig.4 Bar chart of acetylene content in main pipe

表4 总管乙炔含量数据Table 4 Data of acetylene content in main pipe %

5 原料气总管压力

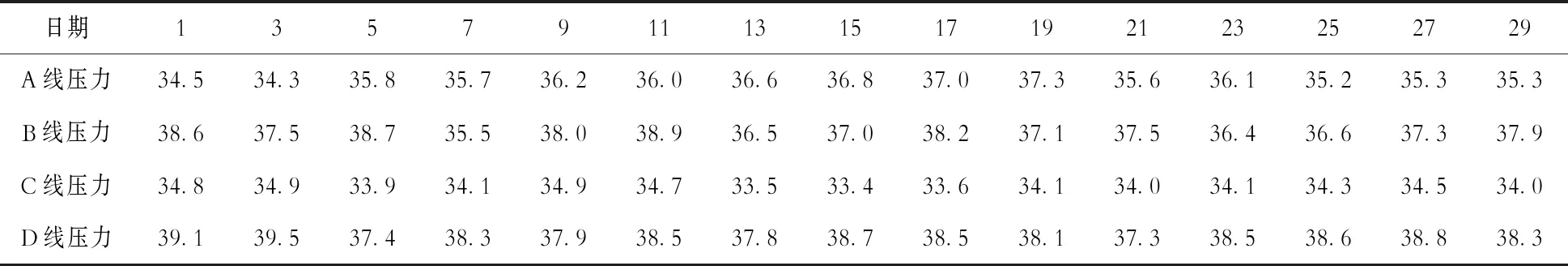

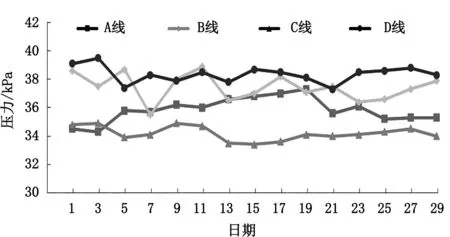

原料气总管压力反映了转化系统可承载负荷大小和转化器反应温度情况,现对每条线在满负荷情况下氯化氢总管压力进行对比分析(原料气乙炔和氯化氢总管压力是成比例的,因此这里只分析氯化氢总管压力即可)。2018年9月各条生产线氯化氢总管压力数据见表5、图5。

由表5及图5可以看出:4条生产线氯化氢总管压力基本集中在35~40 kPa(指标≤50 kPa),压力比较平稳,说明系统运行比较稳定,但是压力普遍偏高,说明转化器数量有限,系统压力调整弹性小,这也是进一步降低触媒单耗的一项硬性限制因素。

表5 各条生产线氯化氢总管压力数据Table 5 Data of pressure in hydrogen chloride main in different production lines kPa

图5 各条生产线氯化氢总管压力曲线

Fig.5 Curves of pressure in hydrogen chloride main

in different production lines

6 二氯乙烷产率

二氯乙烷产率反映了转化器内副反应情况,间接地反映了转化器温度情况及转化器触媒抽翻安排的合理性。现将2016年1月到2018年10月的二氯乙烷产率进行分析,结果见图6、表6。

从图6及表6可以看出:二氯乙烷产率2016年平均为1.39‰,2017年平均为1.26‰,2018年为1.21‰,产率逐年下降。2018年产率基本稳定在1.2‰左右,反映出转化器整体副反应减少,即转化器温度降低,这与触媒消耗降低相符。

图6 二氯乙烷产率曲线

Fig.6 Curve of dichloroethane yield

表6 二氯乙烷产率数据

7 触媒倒翻情况

根据触媒倒翻时的触媒使用时间及倒翻时含汞量,可间接判断出触媒使用时间。下面以目前触媒翻倒情况进行分析,数据见表7。

由表7可以看出:触媒倒翻时间为6 200 h左右,后台转化器触媒含汞质量分数在3.8%左右,使用时间是触媒使用寿命的50%,侧面反映了目前触媒使用的规律性及系统运行稳定性。

表7 触媒倒翻数据

8 结语

北元化工低汞触媒的使用经过了2015—2016年的适应期,触媒单耗高,运行波动大;到2017年低汞触媒使用渐入佳境,基本运行平稳,触媒单耗基本维持在0.90 kg左右;进入2018年触媒管理水平进一步提高,触媒单耗基本稳定在0.83 kg,汞单耗在38.8 g,提前实现了国家要求的2020年较2010年汞消耗降低50%的目标。

从触媒使用时间分布看,转化器触媒抽翻规律性强,每条生产线转化器触媒形成了固定的时间梯度。从单台转化器乙炔含量、总管乙炔含量、二氯乙烷产率、倒翻时触媒使用情况,可以得到触媒单耗在目前工况下,常规操作使触媒单耗降低空间已不大。要进一步降低触媒消耗,须提高触媒本身性能,对目前生产系统运行进一步改造优化。利用好管理人员的专业经验和岗位人员的精心操作,进一步做好低汞触媒高效应用,为无汞化生产打好基础。