S-800型PVC树脂的开发及加工应用

刘容德,李静,刘浩,张桦,王晓敏

(中国石油化工股份有限公司齐鲁分公司研究院,山东 淄博 255400)

近年来,由于国民经济的持续高速发展,建筑业以及塑料加工业对PVC消费的强劲拉动,我国PVC工业发展十分迅速,尤其是西部电石法PVC树脂企业借助成本优势,不断上马新的装置,对乙烯法PVC树脂企业造成巨大冲击。虽然目前电石法PVC树脂的生产技术日趋成熟,在大部分PVC加工领域,特别是在硬制品加工领域(如管材、板材、型材等),已取代乙烯法PVC树脂,但由于电石法PVC树脂在质量稳定性等方面与乙烯法PVC树脂相比仍然存在一定的差距,所以高档PVC透明制品市场仍然以乙烯法PVC树脂为主。

平均聚合度为800的PVC树脂(即800型树脂)主要用于生产高档PVC透明片、彩色片、磨砂片等,用于高档衬衫塑盖,无折痕高透明折盒,五金工具、文具、玩具、工艺品的吸塑包装材料,标牌、塑料扑克、饰品、磁卡、信用卡等产品的烫金、印刷基材,应用前景较为广阔。为适应市场需求,中国石油化工股份有限公司齐鲁分公司开发了800型树脂(牌号为S-800),以满足市场需求。

1 试验部分

1.1 试验原材料及助剂

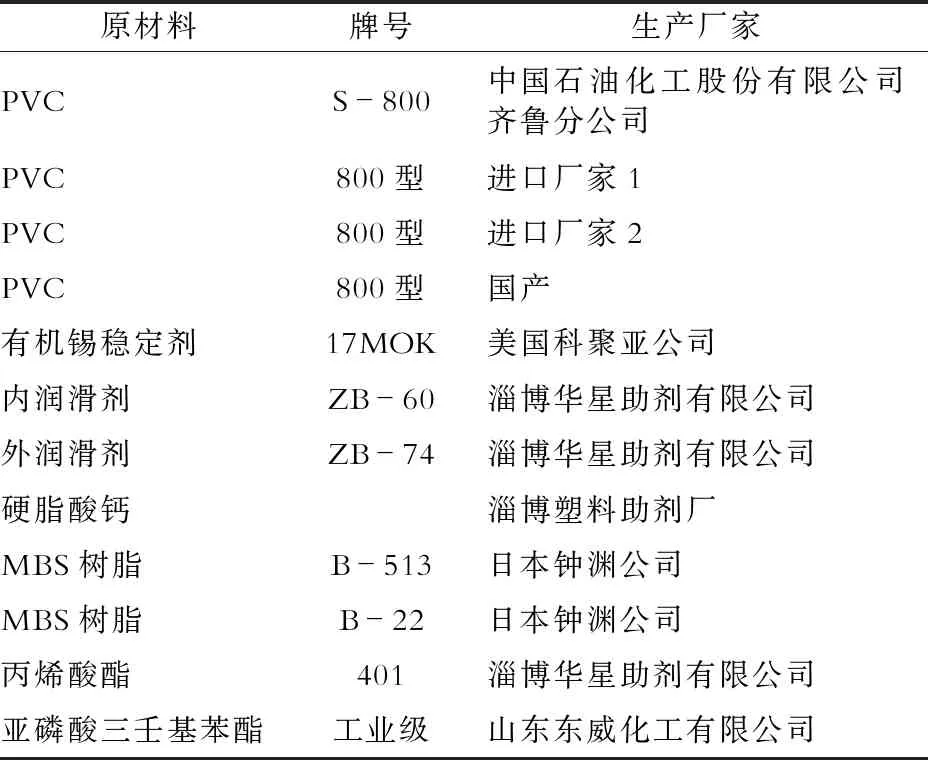

试验原材料及助剂见表1。

表1 试验原材料及助剂

1.2 试验仪器及设备

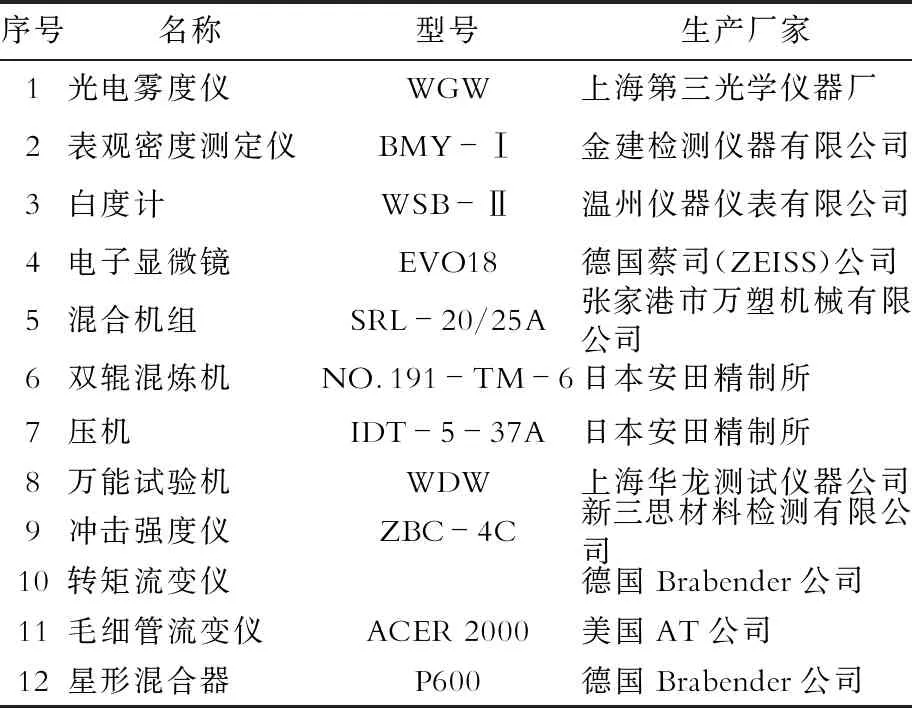

试验仪器及设备见表2。

表2 试验仪器及设备

1.3 制样流程

(1)配混料:高速混合温度为110 ℃,混合时间为8~10 min,然后低速混合冷却至物料40~50 ℃时出料。

(2)双辊开炼:双辊温度为180~185 ℃,均匀塑化4 min后开片,片材厚度约为2 mm。

(3)压片:模压温度为190 ℃,预热5 min,压力为20 MPa,保压5 min后冷却至室温取片,片材厚度为1 mm。

1.4 性能测试

(1)白度:按照GB/T 15595—2008《聚氯乙烯树脂 热稳定性试验方法 白度法》测试,原始白度由样品直接测得,老化白度为样品在160 ℃加热10 min后测得。

(2)拉伸性能:按GB/T 1040.2—2006《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》测试,采用I型试样,拉伸速度为10 mm/min。

(3)塑化性能:采用转矩流变仪测试,温度为180 ℃,转子转速为60 r/min,加料量为58 g。

(4)流变性能:采用高压毛细管流变仪测试,毛细管直径为1 mm,长径比为20∶1,温度为190 ℃。

(5)光学性能:透光率和雾度按GB/T 2410—2008《透明塑料透光率和雾度的测定》检测,黄色指数按HG/T 3862—2006《塑料黄色指数试验方法》检测。

(6)100 g树脂增塑剂吸收量:按照GB/T 3400—2002《塑料 通用型氯乙烯均聚和共聚树脂 室温下增塑剂吸收量的测定》测试。

(7)“鱼眼”数:按照GB/T 4611—2008《通用型聚氯乙烯树脂“鱼眼”的测定方法》测试。

(8)动态热稳定时间:采用转矩流变仪测试,温度为200 ℃,转子转速为60 r/min,加料量为58 g。

(12)冲击性能:按照GB/T 1043—2008《塑料 简支梁冲击性能的测定》测试。

(9)平均聚合度:按照GB/T 5761—2006《悬浮法通用型聚氯乙烯树脂》(附录A)测试。

(10)表观密度:按照GB/T 20022—2005《塑料 氯乙烯均聚和共聚树脂 表观密度的测定》测试。

(11)树脂分子质量及其分布:按照GB/T 16631—2008《高效液相色谱法通则》测试,凝胶渗透色谱柱为2支PLgel MIXED-B柱串联,洗脱溶剂为四氢呋喃,分子质量校准标样为聚苯乙烯。

(12)干流性:按照GB/T 21060—2007《塑料 流动性的测定》(方法B)测试。

2 结果与讨论

2.1 性能指标的确定

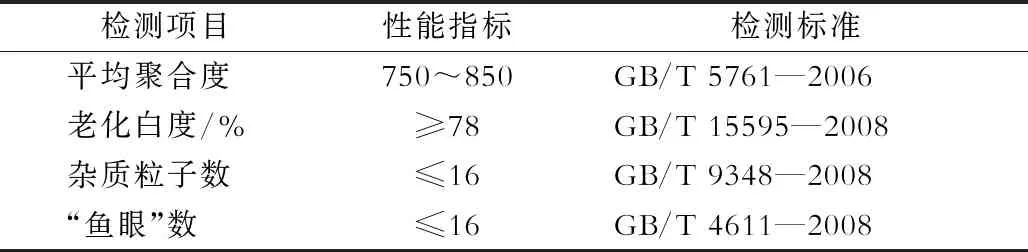

S-800的性能指标以引进的23万t/a PVC装置技术附件中的技术要求为依据,以其他PVC企业800型树脂的性能指标为参考而制定,见表3。

表3 S-800的性能指标

由于S-800主要用于硬质PVC透明片材的生产,所以参考GB/T 15267—1994《食品包装用聚氯乙烯硬片、膜》、国内高档硬质PVC透明片材的性能指标及其实测值,制定了采用S-800生产的高档透明片材的性能指标,见表4。

注:测试光学性能时片材厚度为1 mm。

2.2 试验初期S-800的基本性能

2.2.1 基本性能

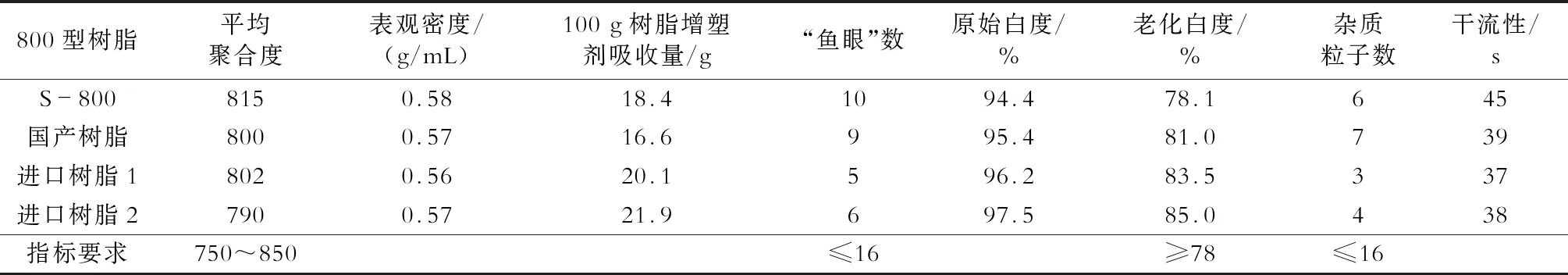

测试了试验初期S-800的基本性能,并与市场上反映较好的800型树脂(进口树脂1、进口树脂2、国产树脂)进行了对比,结果见表5。

从表5可看出:与对比树脂相比,S-800的平均聚合度偏高,表观密度和原始白度相差不大,老化白度偏低,流动性较差;S-800的“鱼眼”数和杂质粒子数与国产树脂基本一致,高于进口树脂1和进口树脂2;S-800的增塑剂吸收量高于国产树脂,但低于进口树脂1和进口树脂2。

表5 4种800型树脂的基本性能

2.2.2 分子质量及其分布

PVC树脂的分子质量及其分布是影响加工性能、力学性能和使用特性的重要因素之一,树脂的分子质量越大,加工性能越差,但力学性能越好。总的来说,PVC树脂的分子质量分布越窄越好,这不仅是为了保证加工性能和制品性能的均匀性,而且还因为双键等异常结构大多集中在低分子质量的部分。

4种800型树脂的分子质量分布曲线见图1,数据统计结果见表6。从图1、表6可知:4种800型树脂的分子质量分布基本一致;S-800的数均相对分子质量和重均相对分子质量明显高于对比树脂,这与S-800的平均聚合度较高有关。因此,S-800的加工温度应略高于对比树脂。

图1 4种800型树脂的分子质量分布曲线Fig.1 Molecular weight distribution curves of 4 kinds of PVC 800

800型树脂数均相对分子质量重均相对分子质量分子质量分布指数S-80035 39572 2902.04国产树脂33 90068 9642.04进口树脂134 39168 5502.00进口树脂233 46068 2902.04

2.3 S-800的性能改进

针对试验初期S-800性能较差的问题,在分散剂、引发剂的用量及配比等方面进行了适当微量调整及优化,具体过程如下。

(1)保持聚合体系的水油比和温度控制不变,调整复合分散剂的用量及配比,减少了分散剂IC(羟甲基纤维素)用量,增加了分散剂IB(聚乙烯醇)用量,可提高树脂的表观密度,调节树脂的颗粒形态及分布,提高树脂的老化白度。

(2)采用环保的过氧化物引发剂替代毒性较大的偶氮类引发剂,并增加高活性引发剂LB(过氧化物类)用量,减少低活性引发剂用量,从而加快聚合反应进程;同时,由于低活性引发剂的用量减少,相应地树脂中残留的引发剂量就减少,有利于提高树脂的老化白度。

(3)采用复合终止剂替代原来的普通终止剂,可快速终止聚合反应,减少聚合物支链及低分子质量聚合物的产生,同时能够饱和PVC大分子末端的1-氯乙烯基的双键结构,从而提高PVC树脂的热稳定性。

改进后S-800的基本性能见表7。

表7 改进后S-800的基本性能

从表7可以看出:S-800的基本性能达到了表3的技术指标要求。改进后,S-800的平均聚合度、表观密度、增塑剂吸收量没有明显变化,“鱼眼”数有所降低,干流性变好,老化白度提高了2~3百分点。

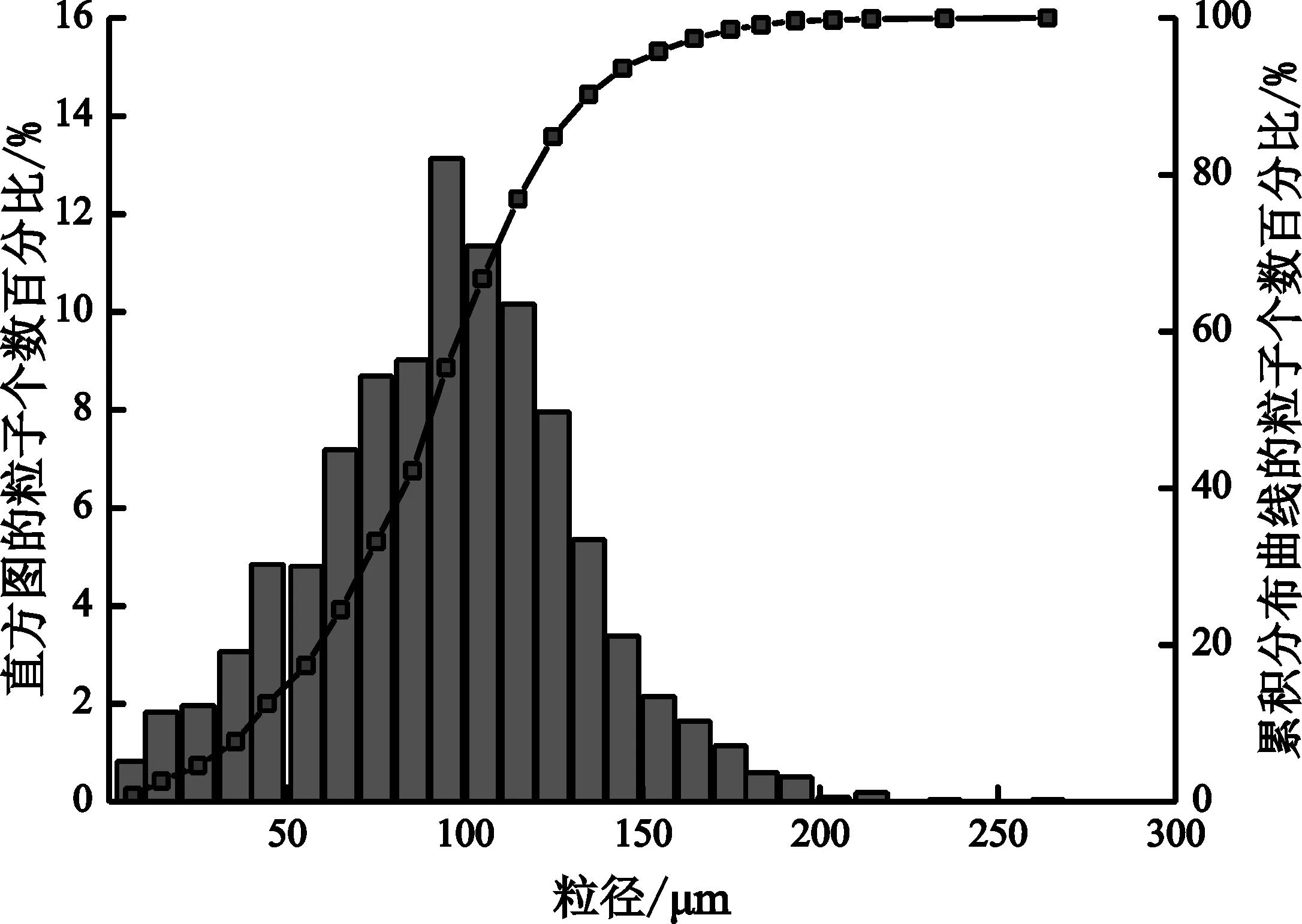

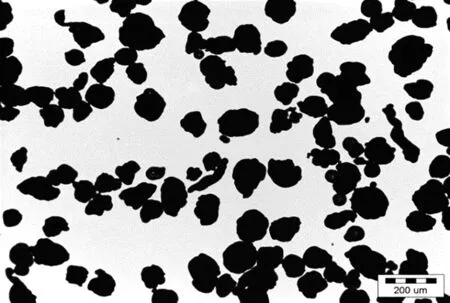

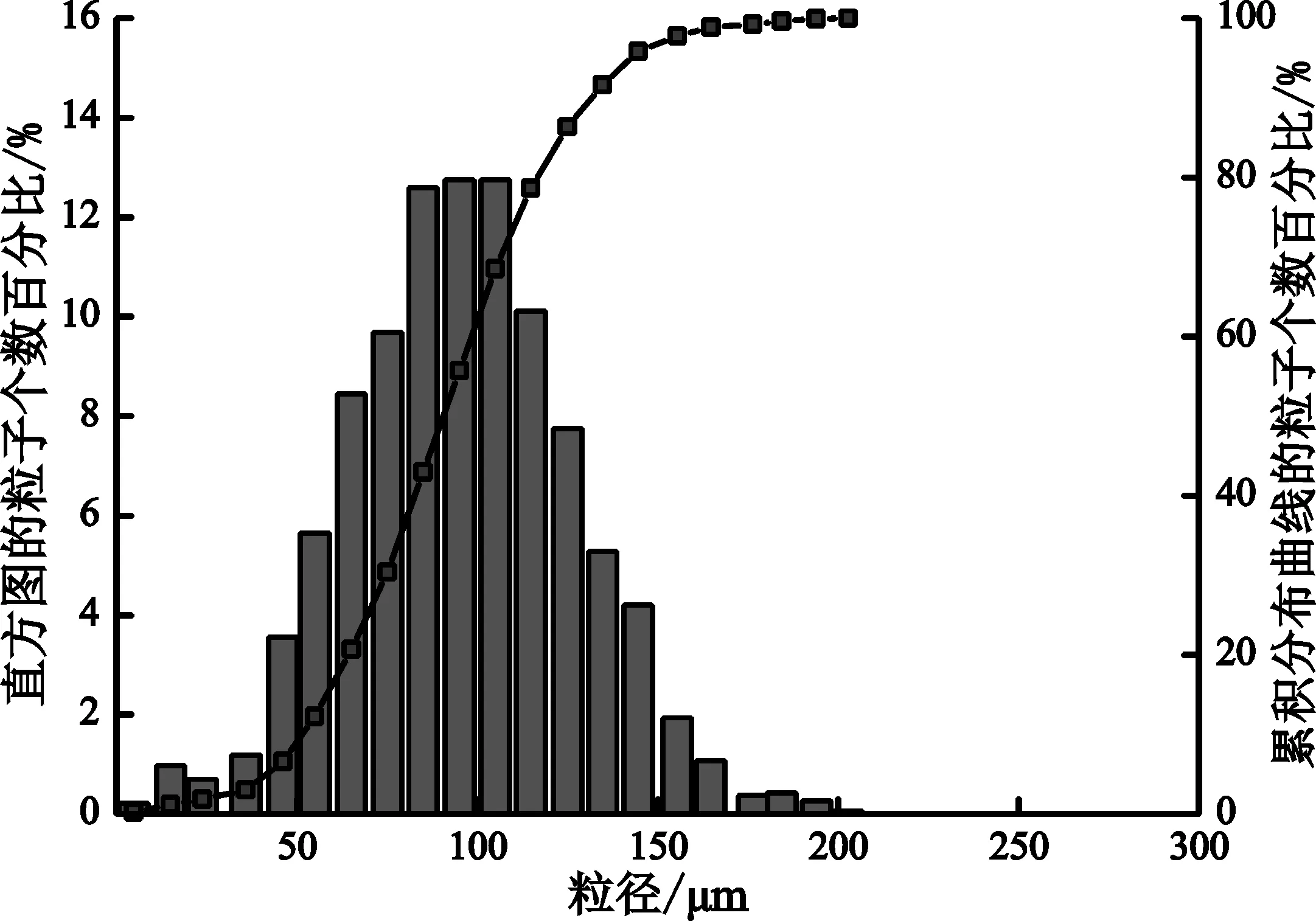

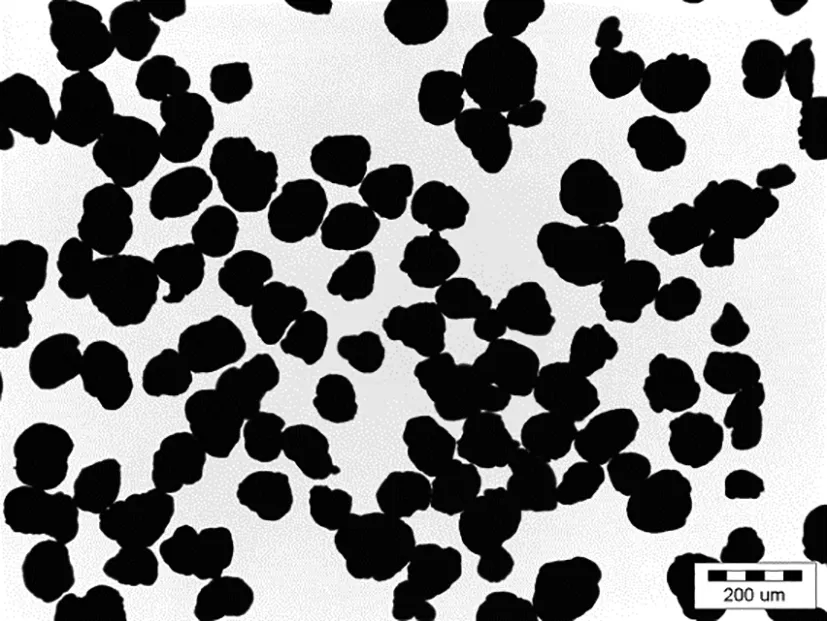

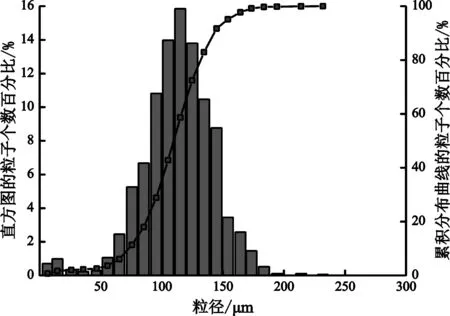

利用光学显微镜观察了S-800、国产树脂、进口树脂1、进口树脂2的颗粒形态,测试了其粒度分布,见表8和图1。

表8 4种800型树脂的粒径及粒度分布

(a)S-800的扫描电镜照片

(b)S-800的粒度分布

(c)国产树脂的扫描电镜照片

(d)国产树脂粒度分布

(e)进口树脂1的扫描电镜照片

(f)进口树脂1粒度分布

(g)进口树脂2的扫描电镜照片

(h)进口树脂2粒度分布图2 4种800型树脂的颗粒形态及粒度分布Fig.2 Particle morphologies and particle size distributions of 4 kinds of PVC 800

从表8和图2可以看出:S-800的颗粒规整性较好,粒度分布均匀度适中,与国产树脂基本一致。此外,进口树脂2的颗粒规整性最好,粒度分布最窄。

2.4 S-800应用配方的研究

由于S-800主要应用于硬质或半硬质PVC透明片材的生产,所以S-800应用配方的研究以硬质PVC透明片材配方为主。

根据笔者的研究经验并参考加工厂家的实际生产配方,初步确定的S-800硬质透明片材基础研究配方为:S-800,100份;有机锡稳定剂,变量;亚磷酸三壬基苯酯,0.5份;硬脂酸钙,0.5份;ACR,0.5份;内润滑剂,0.8份;外润滑剂,0.8份;MBS,变量。在该配方的基础上,进一步考察有机锡稳定剂和MBS对硬质PVC透明片材性能的影响。

2.4.1 有机锡稳定剂

由于在使用过程中,PVC受光、热、氧的作用,不可避免地要发生降解,需要靠稳定剂来抑制降解,延缓其老化进程。稳定剂的作用不仅局限于保证PVC的加工稳定性,而且能提高PVC制品的老化性能。目前,国内的PVC透明片材大多采用有机锡稳定剂。

一般情况下,硬质PVC透明片材的挤出压延经过如下的热历程:物料先经星形挤出机挤出,再经五辊压延机压延成型;从物料加入星形挤出机熔融(温度约190 ℃)到挤出片材大约需要5 min,挤出的片材在200 ℃高温压延辊上停留的时间大约为3 min,然后自然冷却,整个热历程大约10 min。从生产角度考虑,物料的热稳定时间≥10 min即可满足生产加工要求。

笔者考察了有机锡稳定剂用量分别为1.2、1.6、2.0、2.4、2.8份时,其对硬质PVC透明片材动态热稳定时间的影响,结果见表9。

表9 有机锡稳定剂用量对硬质PVC透明片材

由表9可知:随着有机锡稳定剂用量的增加,硬质PVC透明片材的热稳定时间逐步延长。当有机锡稳定剂用量为2.0份时,硬质PVC透明片材的热稳定时间为10 min,可以满足生产要求。

2.4.2 冲击改性剂

MBS为甲基丙烯酸甲酯(MMA)、丁二烯、苯乙烯的三元共聚物,其外层的PMMA溶解度参数为18.6~20.2(J/cm3)1/2,与PVC树脂的溶解度参数19.2~22.0(J/cm3)1/2相近[1],因而MBS与PVC有着较好的相容性,并且PVC与MBS界面之间具有较好的黏合力,MBS以粒子形态分布于PVC连续相中形成海岛结构。MBS具有吸收冲击能量的作用,因而可以提高PVC的冲击性能。MBS以微小的粒子形式存在于PVC连续相中,其粒子的直径在100~150 nm,远小于可见光波长(320~700 nm),光线透过时不易产生衍射,从而保持PVC的透明性。

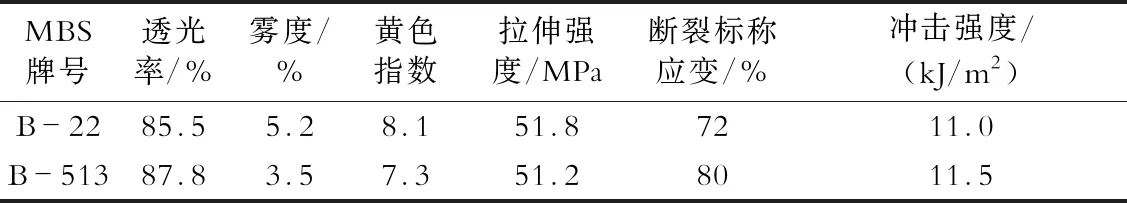

当MBS用量为6份时,不同牌号的MBS(B-22、B-513)对硬质PVC透明片材光学性能及力学性能的影响见表10。

表10 MBS牌号对硬质PVC透明片材性能的影响

从表10可以看出:B-513的光学性能优于B-22,而两者的力学性能基本相同,所以选用B-513来做进一步的试验。

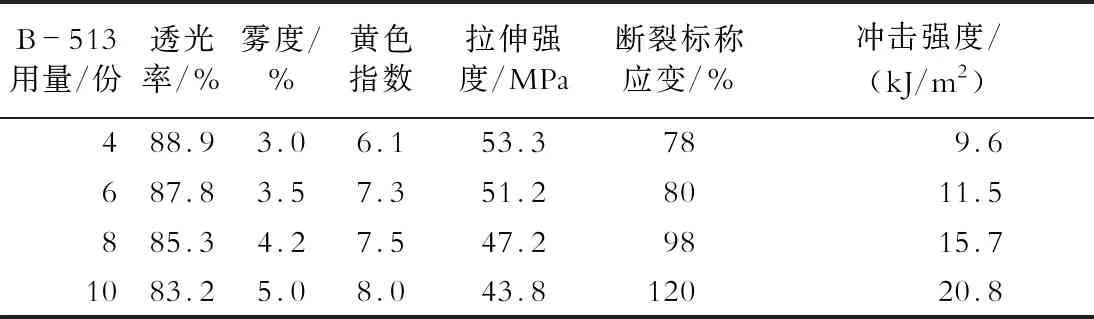

B-513的用量对硬质PVC透明片材光学性能和力学性能的影响见表11。从表11可看出:随着B-513用量的增加,硬质PVC透明片材的透光率降低,雾度和黄色指数增大,拉伸强度降低,冲击性能提高。综合考虑,笔者认为B-513用量为6份较合适。

表11 B-513用量对硬质PVC透明片材性能的影响

2.4.3 S-800硬质透明片材配方的确定及性能研究

(1)配方。

综合上述试验结果,确定S-800硬质透明片材的配方(以下简称实验室配方)为:S-800,100份;有机锡稳定剂,2.0份;亚磷酸三壬基苯酯,0.5份;内润滑剂,0.8份;外润滑剂,0.8份;硬脂酸钙,0.5份;ACR,0.5份;MBS B-513,6份。

(2)塑化性能。

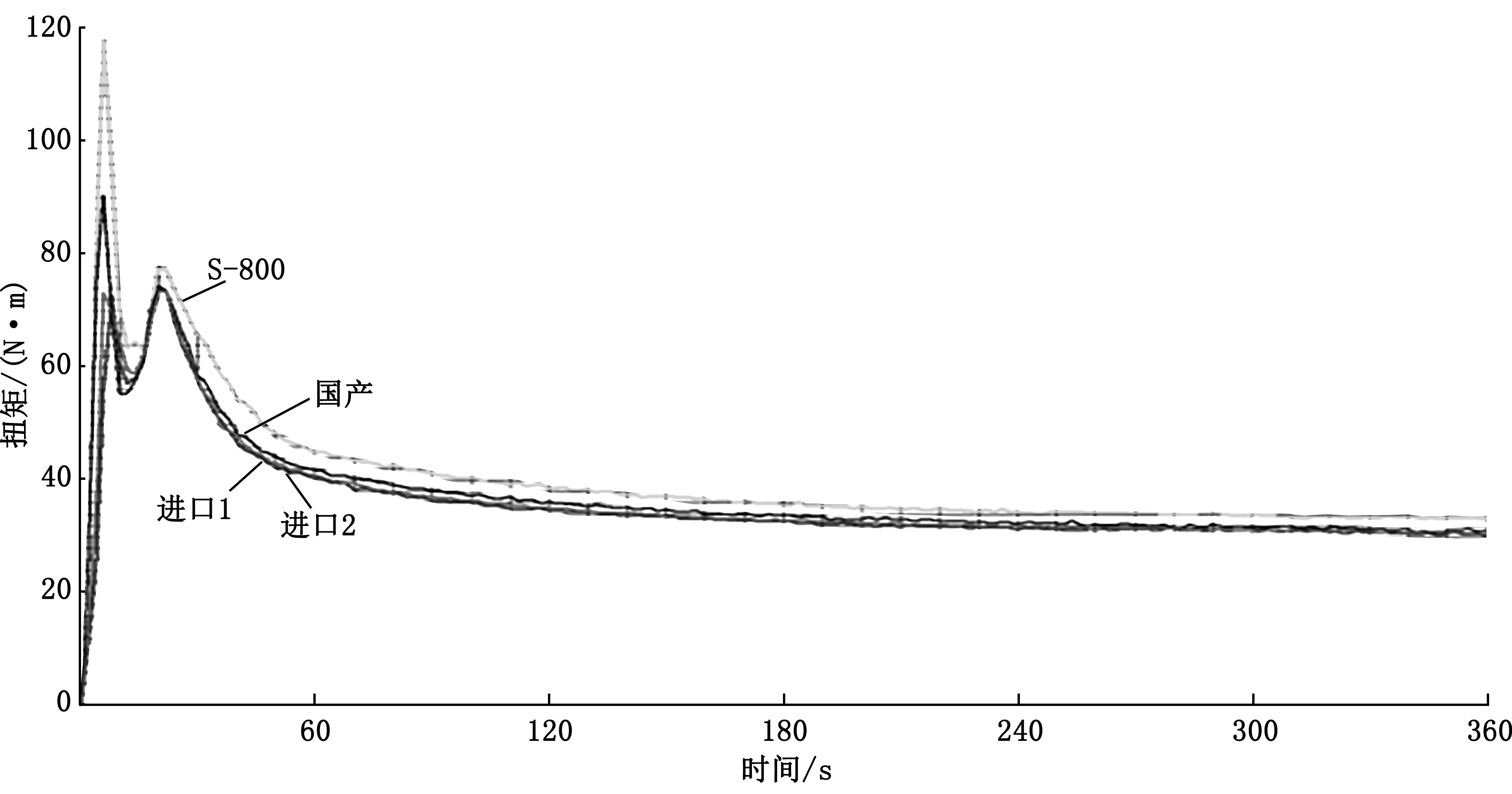

在相同的试验条件下,采用实验室配方制得干混料,考察了4种800型树脂的塑化性能,结果见图3。

图3 4种800型树脂的塑化曲线

Fig.3 Plasticization curves of 4 kinds of PVC 800

从图3可以看出:4种800型树脂的塑化时间基本一致,S-800的塑化扭矩和平衡扭矩均高于对比树脂,这与S-800分子质量较高有关。

(3)流变性能。

除用于硬质透明片材之外,S-800也常用于管件、阀门等注塑制品,因此有必要对其流变性能进行研究。采用实验室配方制得干混料,对4种800型树脂的流变性能进行了测试,结果见图4和图5。由图4和图5可知:剪切速率对4种800型树脂剪切黏度和剪切应力的影响规律完全相同。在剪切速率相同时,S-800的剪切黏度和剪切应力与对比树脂相比相差不大,说明S-800的流变性能良好。

图4 剪切速率对剪切黏度的影响Fig.4 Effect of shear rate on shear viscosity

图5 剪切速率对剪切应力的影响Fig.5 Effect of shear rate on shear stress

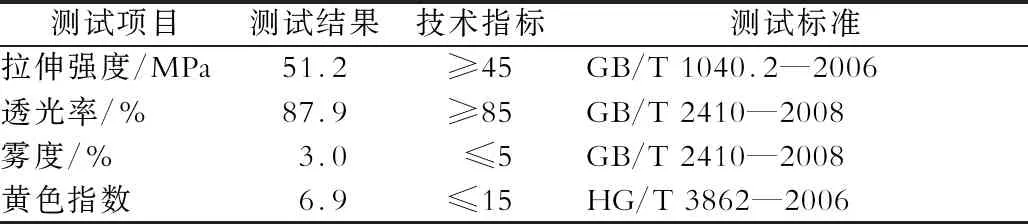

(4)光学性能。

由于S-800主要应用于透明片材、包装硬膜等,因此产品的光学性能为重要的指标之一。采用实验室配方,经混料、双辊开炼、模压制片制得厚1 mm的透明片材,4种800型树脂的光学性能见表12。

表12 4种800型树脂的光学性能

从表12可看出:S-800的透光率、雾度、黄色指数均优于国产树脂,与进口树脂1和进口树脂2相差不大。

(5)力学性能。

采用实验室配方制得厚4 mm的试样,4种800型树脂的力学性能见表13。从表13可看出:S-800的力学性能较好,优于对比树脂。

表13 4种800型树脂的力学性能

(6)小结。

S-800硬质透明片材的性能与指标的对比见表14。从表14可看出:S-800硬质透明片材的各项性能均到达了指标要求。

表14 S-800硬质透明片材的性能与指标的对比

3 S-800的工业化加工应用试验

PVC制品的性能受配方和加工工艺的影响较大,所以实验室测试的结果与实际生产存在一定差距。因此,还需要对实验室配方进行工业化加工应用试验。针对S-800的性能特点,分别进行了硬质薄膜、卡基片材的加工应用试验。

3.1 吹膜试验

采用实验室配方,先混料,再采用平行双螺杆挤出机造粒,最后在单螺杆吹膜机上吹塑薄膜。

造粒工艺温度:一区,100 ℃;二区,125 ℃;三区,130 ℃;四区,140 ℃;五区,145 ℃;六区,150 ℃;七区,148 ℃;机头,140 ℃。造粒时喂料转速为15 r/min,主机转速为25 r/min。

吹膜工艺温度:一段,180 ℃;二段,190 ℃;三段,200 ℃;四段,205 ℃;五段,208 ℃;六段,210 ℃;七段,208 ℃;八段,206 ℃;机头,200 ℃。吹膜时喂料转速为48 r/min,主机电流为14~15 A。

试验现象及结果:吹塑的薄膜透明性好,吹膜过程顺利,只有2个“鱼眼”(20 cm×20 cm)。

3.2 卡基片材加工试验

在江西某公司进行了卡基片材加工试验,采用该公司的生产配方:S-800,100份;硬脂酸钙,0.4份;硬脂酸,0.5份;有机锡稳定剂,1.5份;超细活性碳酸钙,15份;MBS,7份;DOP,2份;ACR,1.5份。

采用五辊压延工艺,温度设定为:5号辊,198 ℃;4号辊,200 ℃;3号辊,195 ℃;2号辊,195 ℃;1号辊,196 ℃;缓冷辊,90 ℃;剥离辊,105 ℃;剥离辊速度为22.5 m/min。

试验结果:S-800具有较好的加工性能,生产的卡基片材力学性能好,表面光滑,杂质较少,性能满足厂家生产要求。

4 结论

(1)通过优化聚合配方,开发了平均聚合度为800的新牌号S-800,其颗粒规整,具有较高的老化白度,综合性能优于国产树脂。

(2)采用S-800制备的透明片材具有良好的塑化性能、流变性能、光学性能和力学性能,试验得出的硬质透明片材配方达到技术指标要求。

(3)工业化加工应用试验表明:S-800具有良好的加工性能、优异的光学性能,制品性能满足厂家生产要求。