锌精矿流态化焙烧系统风机稳定性提升探究

张振国,彭俊超,皮忠斌

(云南驰宏锌锗股份有限公司,云南会泽 654200)

云南驰宏锌锗股份有限公司会泽冶炼分公司硫酸厂锌精矿流态化焙烧系统投运了1台炉床面积为109 m2的沸腾炉。该炉为鲁奇式沸腾炉,焙烧炉床能率为5.8 t/(m2·d)。近年来,铅锌外部市场条件持续利好,铅锌价格持续走高,生产企业产能随之加大。为保证湿法原料持续供给,锌精矿流态化焙烧系统产能需不断提升,现炉床实际能率已经达到8.03 t/(m2·d),关键设备的稳定性受到极大地考验。该厂锌精矿流态化焙烧系统设备具有自动化程度高、整体关联性强的生产特点,系统设备能否稳定运行直接关系到系统的产能。该厂为提升设备稳定性、减少设备非计划性停机、实现稳产高产,对流态化焙烧系统设备进行了优化改造。

1 锌精矿流态化焙烧系统

锌精矿流态化焙烧系统设备由备料系统和焙烧系统两部分组成:1)备料系统包括配料行吊、给料机、1号皮带输送机、2号皮带输送机、振动筛。2)焙烧系统包括鼓风系统图、沸腾炉、焙砂输送系统、余热锅炉、收尘系统、引风系统。其设备连接示意如图1所示。

图1 沸腾焙烧主要设备连接示意

从图1中可以看出,整个焙烧系统中鼓风机为焙烧炉提供助燃剂并且输送焙砂的介质,高温风机SO2烟气提供接力动力,将烟气送至制酸系统。这两台设备是焙烧系统稳定生产的关键装置,装置本身的稳定性至关重要。因此,下面专门针对高温风机和鼓风机的稳定性提升进行研究。

2 关键设备稳定性提升研究

2.1 高温风机运行稳定性的提升

2.1.1 高温风机存在问题

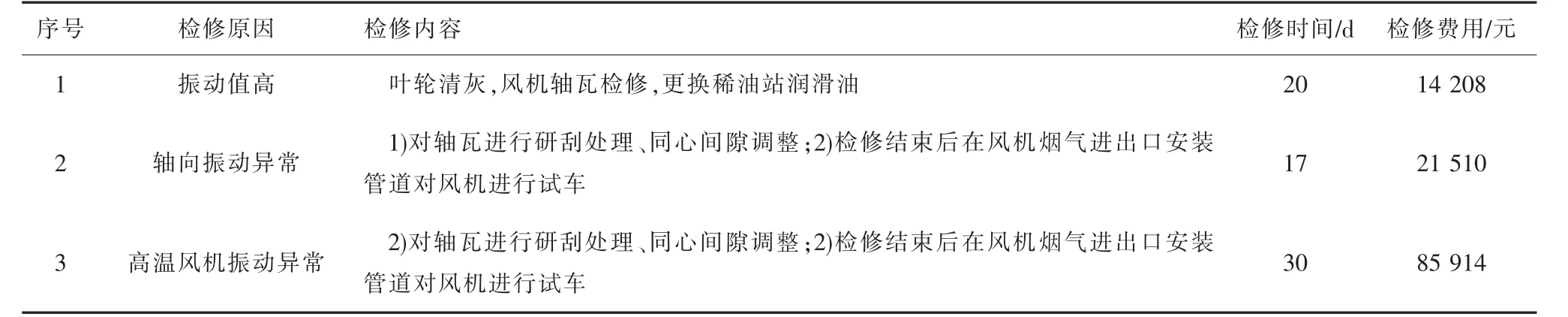

长期以来,沸腾焙烧引风系统高温风机故障率居高不下,其主要表现在:风机两端轴承振动较大,风机变频器频率达到42 Hz以上,风机轴承振动急剧上升,无法正常运行。开盖对轴及轴瓦进行检查,发现两者都有不同程度的损伤。于是,对轴瓦及轴进行了修复或更换,然而轴承振动在1~2个月内又会逐步加剧,轴瓦温度逐步升高,超出设备运行振动标准。开盖进行检查,发现轴瓦及轴再次受损。1年内,该故障多次反复出现,导致焙烧系统非计划性停机,严重影响了焙烧系统的稳定运行并增加了大量的检修费用。高温风机半年内检修情况见表1。

表1 高温风机半年内检修情况

2.1.2 高温风机运行异常的原因分析

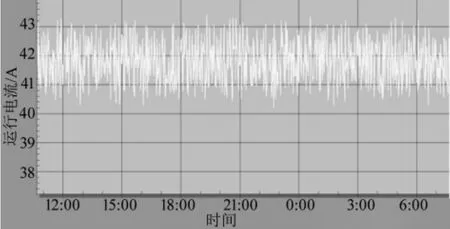

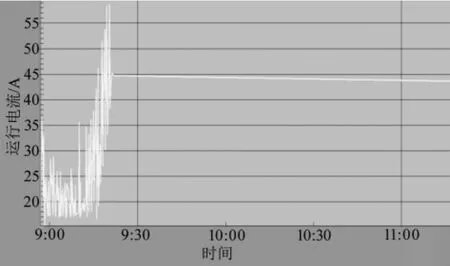

通过对风机本体全面系统检查发现,风机润滑油油温、油压、油量正常,风机安装及检修符合规范。对风机电机进行检查,电机润滑及振动正常、温度正常,但电机运行频率和电流波动一直较大。在相同工况条件下,将频率设定为45 Hz时,风机运行电流在23~59 A之间反复无规则波动,波动幅度可达36 A以上,见图2。偶尔出现过负荷现象、风机转矩限幅报警。频率反馈在41~43 Hz之间波动,见图3。

图2 风机正常运行时运行电流曲线

图3 风机运行频率反馈曲线

针对以上的异常情况及表象,认为可能的异常原因包括:1)电流信号及频率信号在传输过程中存在干扰,导致上述现象发生。通过现场检测,发现信号传输正常,排除信号干扰原因。2)变频器给定信号不稳定。当给频率设定为42 Hz时,输出频率却在41~43.5 Hz之间波动,变频器控制屏幕上的“转速给定”一直在82%~87%之间波动,电机处于反复地加减速过程,风机转速忽快忽慢,导致风机运行电流和频率反馈值波动大幅度波动见图3。另外,由于风机在运行过程中转速不停波动,润滑油膜难以形成,轴瓦长期润滑不良导致磨损受伤,振动逐步上升。

2.1.3 处理措施及效果评价

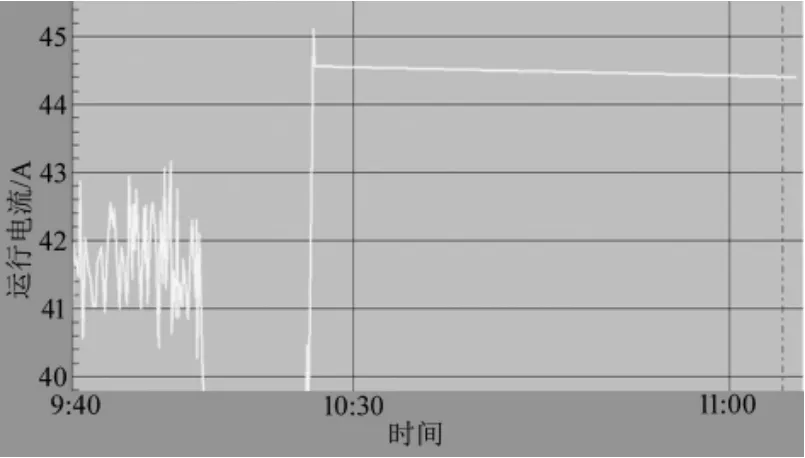

当信号波动幅度较大时,可考虑增加信号隔离器,完善信号电缆接地[1],并优化PLC信号滤波程序,使PLC的频率给定接收信号及变频器频率输出信号不再波动,输出频率波动值在1 Hz以内,从而消除电机反复加减速现象。处理后频率反馈曲线和电流反馈曲线分别如图4、图5所示。

图4 处理后变频器频率反馈曲线

图5 处理后电机电流反馈曲线

2017年该厂采取优化措施后,高温风机平稳运行至今,未发生轴瓦及轴损伤故障。高温风机运行稳定后,消除了之前设备故障带来的隐患,保障了设备的稳定运行。

2.2 鼓风机运行稳定性的提升

2.2.1 鼓风机存在问题

焙烧系统鼓风机一直存在振动检测信号突变的现象,导致技术人员无法正确判断设备的运行状态,无法投入设备连锁保护,导致关键设备存在运行隐患,多次处理后的效果均不理想。鼓风机高压端、低压端振动值、轴位移问题:1)所有振动值频繁出现超量程波动;2)波动周期没有规律。

2.2.2 原因分析与处置措施

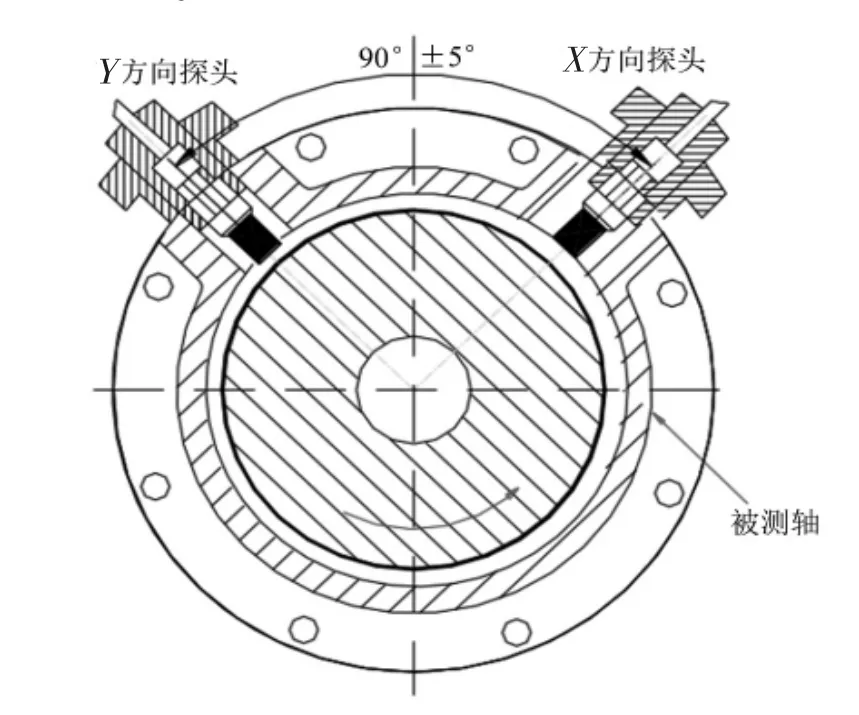

通过以下几个方面对鼓风机现象进行检查分析:1)传感器安装校正。在测量轴振动时,最优的方式是在每个轴承平面的直径方向安装2个互成90°夹角的非接触电涡流传感器(图6),以便能测量到转动轴的动态轴心轨迹。这些信息不但可以对机器的损坏起到停车保护作用,还可以用来对机器故障进行诊断分析,以便提前对机器进行维护和保养,避免可能发生的经济损失。根据传感器的安装规范对其进行校正。

图6 振动传感器安装位置要求

2)传感器—延长线—前置放大器的匹配性。针对电涡流振动传感器的特性,所使用的传感器与延长线以及前置放大器必须严格匹配,通过特定的放大倍系数配置特定长度的电缆保证测量精度[2]。经过检查发现,部分传感器的延长线不匹配,故进行了延长线的更换。

3)传感器—前置器—变送器的接线。电涡流振动传感器输出的信号为电压信号,基准值为10 V,信号容易受到干扰,需保证良好的信号接地,系统接线见图7。检查信号线的连接情况,发现前置器到变送器的屏蔽线接地系统达不到要求。因此,对振动传奇传输信号的接地进行处理,增加了信号隔离装置,对5个传感器的信号电磁屏蔽进行了优化。

图7 系统接线示意

4)变送器参数设置。检查变送器参数设置,量程等是否合理。处置措施:检查变送器的所有参数设置,无误。

5)信号处理PLC的接线问题。风机控制系统采用S7300 PLC,接入模拟量信号需要将M端短接,以避免共模干扰。经过检查,发现从变送器输出的振动模拟信号接入PLC通道后,部分端子的M端未短接,故将卡件的M端进行重新短接,并对PLC信号增加了滤波程序[2]。

2.2.3 效果评价

1)振动曲线结果比对。处理前,鼓风机振动值会在满量程(0~220μm)之间进行跳变,一天之内会出现若干次。处理后,运行曲线平稳,无跳变现象发生。

2)处理后,将振动探头信号接入美国国家仪器有限公司(National Instruments,简称“NI”)分析仪,型号USB4431,并通过Labview软件编写程序对风机的在线运行状态进行监测,处理效果可由时域波形图、频谱图、轴心轨迹图显示。处理后,时域波形稳定,幅值与现场仪表监测一致,风机频谱为50 Hz,与实际一致,轴心轨迹图稳定、无毛刺,处理效果良好。

3 总结

鼓风机和高温风机作为锌精矿焙烧流态化系统的关键旋转设备,是保证工艺稳定运行的核心。任何1台设备的非计划性停机都可能导致焙烧炉死炉停产或造成SO2烟气外溢。只有在关键旋转设备运行稳定的前提下,才能提高焙烧炉的作业率,实现焙烧工艺的连续稳定运行。对于关键旋转设备要实时关注每一个运行参数,确保设备时刻处于稳定运行状态。通过对高温风机和鼓风机优化改进,保证关键设备稳定运行,既提高了产能,又降低了运行成本。