三维网孔热风非织造布的制备及其在吸收芯体中的应用

王一行, 沈嘉俊, 王玉萍, 靳向煜, 1b

(1. 东华大学 a.纺织学院;b.产业用纺织品教育部工程研究中心,上海 201620; 2. 浙江王金非织造布有限公司,浙江 湖州313000)

吸收性卫生用品是一种经济和社会发展的必然产物,可为人们的生活带来便利和舒适性。吸收性卫生用品包括婴儿纸尿裤/片、女性卫生用品和成人失禁用品[1-3]。据中国造纸协会统计,2019年我国吸收性卫生用品的市场规模(市场总销售额)已达1 188.7 亿元。随着二胎政策的开放、人口老龄化的来临以及人们消费观念的改变,吸收性卫生用品市场将会进一步扩大,预计市场规模将突破 1 300 亿元[4]。

吸收芯体要求具有快速吸收液体和储存液体的功能,作为吸收性卫生产品的核心所在,它的性能好坏直接决定最终产品的优劣[5-6]。目前吸收芯体大致分为两类,即棉芯体和复合芯体。棉芯体主要是由木浆和高吸水树脂(super absorbent polymer, SAP)混合后经包覆材料包覆形成的芯体结构;复合芯体由上至下依次为无尘纸层、上层SAP1、蓬松布层、下层SAP2和无尘纸层,每层直接通过热熔胶黏合,最终组成一种新型的复合芯体结构[7-8]。

在吸收芯体中,SAP起关键性作用,其是由交联的亲水性聚合物组成的高分子材料,吸水能力可为自身质量的百倍乃至千倍。相比一般的吸水材料,SAP呈疏松的三维网状结构,该结构使其在吸水后能够呈现出超强的保水性能[9-10]。当SAP与水分子接触时,其高分子链上大量的亲水性基团将与水分子结合形成氢键从而产生化学吸附,使得SAP的网状结构在水中不断地伸展;再由于静电作用,亲水基团的不断电离使得SAP内部阳离子浓度远大于水分子浓度,导致内外渗透压出现差异,加速了水分子与SAP的结合,SAP的网状结构得到进一步舒展;随着阳离子的进一步电离,待内外渗透压达到平衡时,SAP吸水达到饱和并形成水凝胶[11-12]。

目前吸收芯体存在的主要问题包括:SAP吸水后形成的凝胶具有阻水作用,上层SAP1吸水后形成的凝胶妨碍了水分的向下传导,导致下层的SAP2无法有效地吸收水分。因此,须用另一种材料为SAP提供三维的空间分散分布,以减缓凝胶的堵塞现象,从而使液体可快速向下传导,最终提高芯体的吸收性能。制备不同原料质量配比以及不同面密度的三维网孔热风非织造布,并将其用作吸收芯体的中间层,通过将SAP撒入试样内部形成一种空间的分散分布,研究三维网孔热风非织造布的空间构造在吸收芯体中的作用及其对吸收芯体吸液性能的影响。

1 试验部分

1.1 试样材料

聚丙烯/聚乙烯(PP/PE)皮芯纤维(线密度为3.33 dtex,长度为51 mm);三维卷曲中空涤纶纤维(线密度为8.99 dtex,长度为64 mm,卷曲率为19%,中空度为30%);面密度为30 g/m2的水刺非织造布(50%黏胶/50%涤纶),山东德润新材料有限公司;面密度为30 g/m2的ES热风非织造布,山东德润新材料有限公司;SAP1(型号:CAW3020),日本触媒化工有限公司;SAP2(型号:CAW2020),日本触媒化工有限公司;多用途喷胶,3M中国有限公司;去离子水;固体氯化钠,国药集团化学试剂有限公司。

1.2 制备方法

1.2.1 三维网孔热风非织造布的制备

三维网孔热风非织造布的制备工艺流程如图1所示。选用PP/PE皮芯纤维(简称PP/PE纤维)和三维卷曲中空涤纶纤维(简称涤纶纤维)共混制备三维网孔热风非织造布。将PP/PE纤维和涤纶纤维按照一定的质量配比(80/20和70/30)混合喂入开松机,随后经组合式杂乱梳理成网,即通过杂乱罗拉和凝聚罗拉高速旋转产生的气流效应使纤维卷曲、变向混合[13],再经过铺网工序后进入热风机进行热黏合加固,热风温度设置为135~ 155 ℃,以确保PP/PE纤维中PE皮层熔融而PP芯层不被破坏,冷却后卷绕得到三维网孔热风非织造布[14],如图2所示。

图1 三维网孔热风非织造布的制备工艺流程Fig.1 Preparation process of hot air nonwovens with three-dimensional mesh

(a) 三维网孔热风非织造布

(b) ES热风非织造布

相比ES热风非织造布,三维网孔热风非织造布的蓬松度和厚度更大,自然状态下厚度约为11.33 mm,是普通热风非织造布的5倍,并且三维网孔热风布非织造布为多孔结构,透过非织造布表面网孔可以看到底部的网格线。表1为根据上述工艺流程制备的5种三维网孔热风非织造布试样的基本参数。

表1 三维网孔热风布非织造布试样的基本参数

1.2.2 复合吸收芯体的制备

制备的复合吸收芯体结构由上至下依次为水刺非织布、高吸收速度高扩散SAP1、三维网孔热风非织造布、高吸液高保液SAP2和水刺非织布,各层之间通过气溶胶进行黏合,在黏结过程中喷洒较少量的气溶胶即可达到较好的黏结效果,气溶胶对产品的吸收性能影响较小,可以忽略。保持上下层材料和添加的SAP不变,仅改变中间层材料,制备得到4种不同结构的复合吸收芯体,结合商用的普通棉芯体,共计5种芯体结构。表2为5种吸收芯体的基本参数。

表2 5种吸收芯体的基本参数Table 2 Basic parameters of the five absorbent cores

1.3 测试与表征

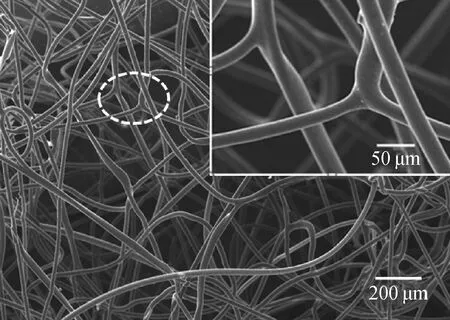

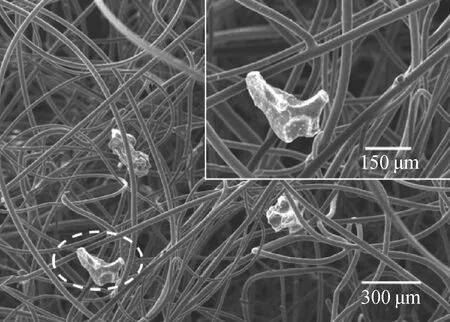

1.3.1 表面形态

采用DXS-10ACKT型扫描电子显微镜,观察三维网孔热风非织造布及SAP颗粒的表面形态。

1.3.2 厚度

根据GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分:厚度的测定》,采用YG 141D型织物厚度仪测试试样的厚度,压片重25 cN。

1.3.3 压缩率和压缩弹性率

根据GB/T 24442.1—2009《纺织品 压缩性能的测定 第1部分:恒定法》,采用YG 141D型织物厚度仪测试试样的压缩率和压缩弹性率。压脚面积为100 cm2;轻压压力为0.02 kPa,加压时间为10 s;重压压力为1.00 kPa,加压时间为60 s;恢复时间为60 s。具体测试方法:先轻压10 s后测试轻压厚度d0,再重压60 s后测试重压厚度dm,然后卸除压力恢复60 s后再测试恢复厚度dt。每块试样测5次,取平均值。根据式(1)和(2)计算试样的压缩率C和压缩弹性率R。

(1)

(2)

1.3.4 蓬松度

在对试样施加一定时间的压力作用后,去除加载的负荷并测量此时试样的厚度,同时计算试样的体积与质量之比。试样的蓬松度按照式(3)进行计算,测试3组试样并求其结果的平均值。

(3)

式中:p为试样蓬松度,cm3/g;h0为试样四角的高度平均值,mm;m为试样的质量,g。

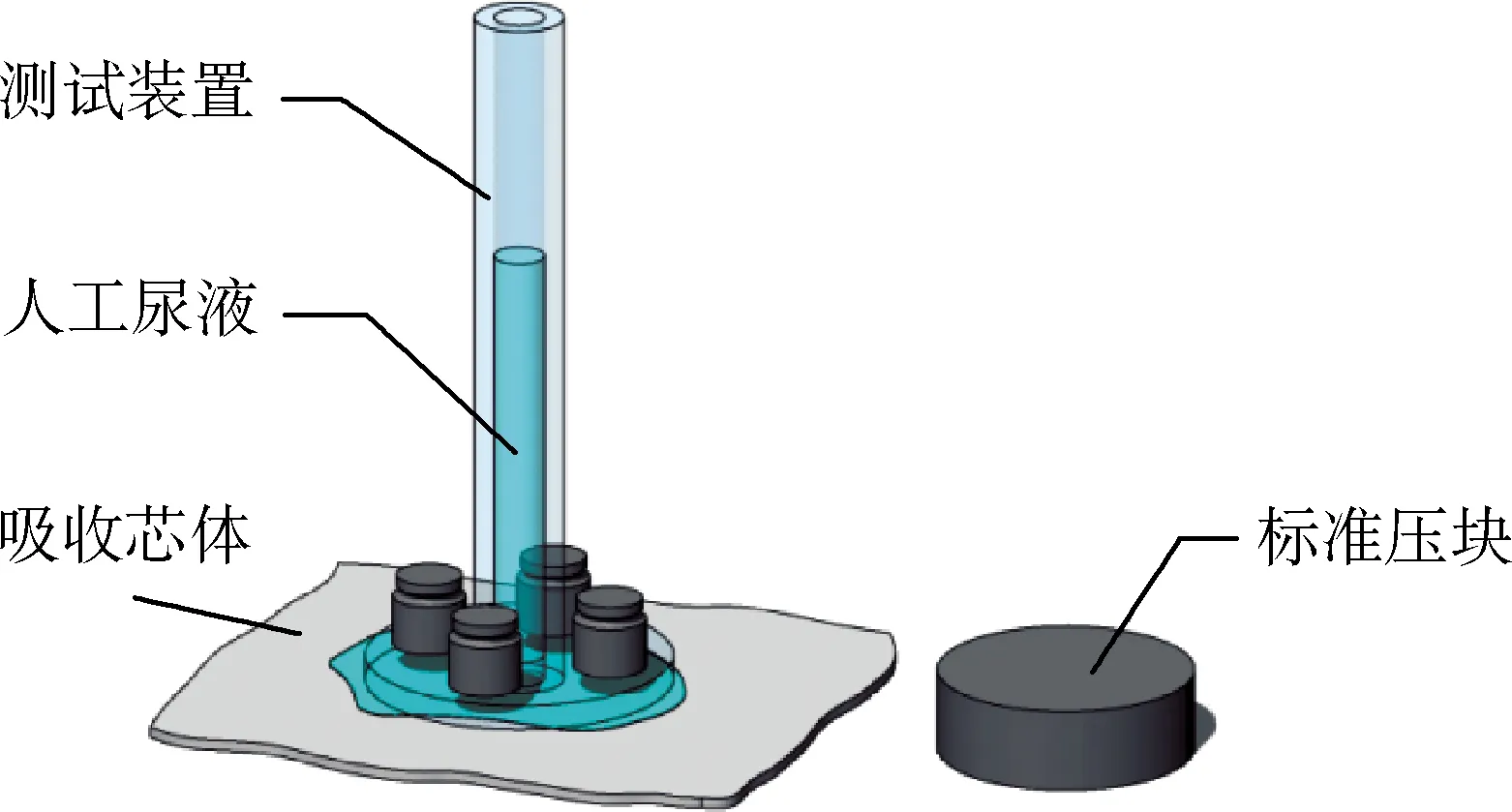

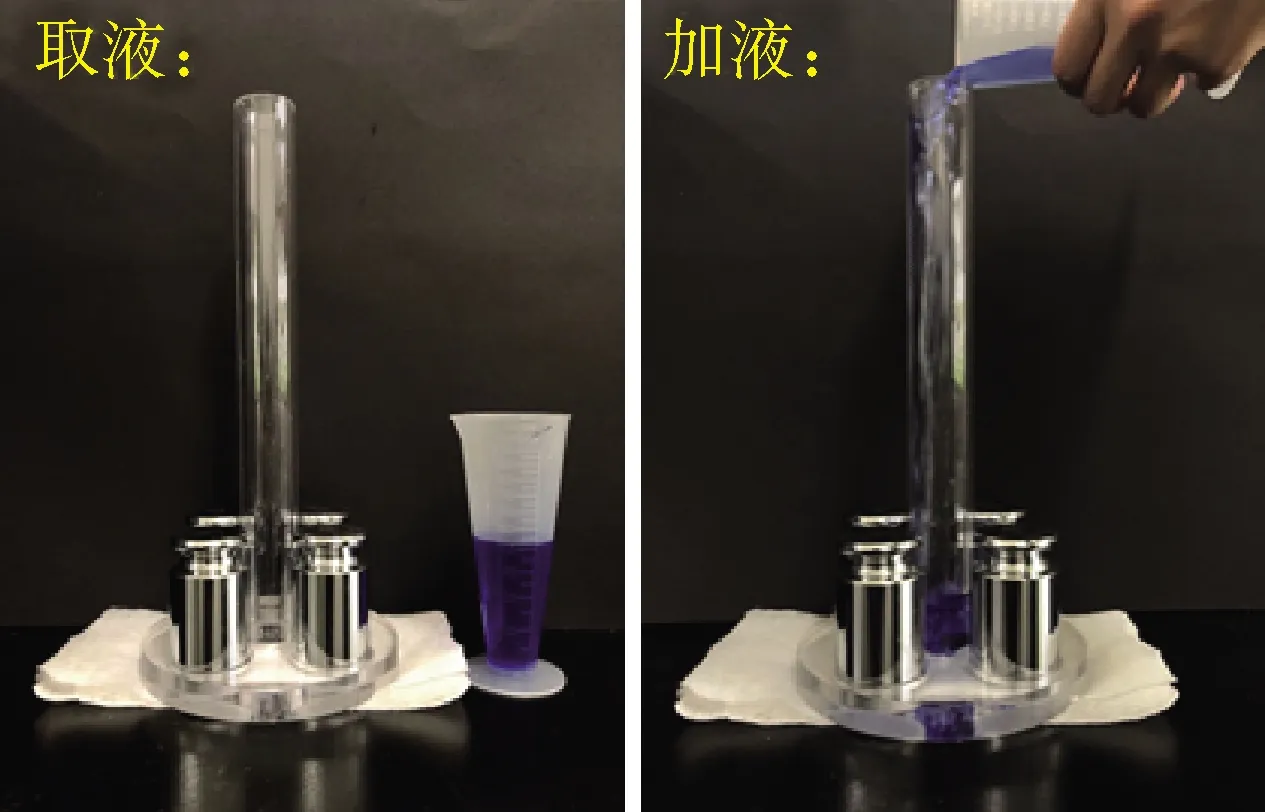

1.3.5 液体吸收时间及回渗量

通过模拟实际中婴儿使用纸尿裤的情况,参照GB/T 28004—2011《纸尿裤(片、垫)》,设计搭建芯体吸液时间及回渗量测试装置,如图3所示。该装置由1根注液管、4个砝码、1个底座和1个标准压块组成,其中注液管和底座均为合成树脂材料。注液管外直径为3 cm,内直径为2 cm,管高为26.3 cm,底座直径为13 cm,厚度为1.4 cm;每个砝码的质量为500 g;标准压块的质量为1.2 kg,直径为100 mm。婴儿纸尿裤的吸收芯体宽度约为10 cm。当婴儿使用纸尿裤并对其产生约1.5 kPa压强时,计算得出产生约1.5 kPa压强所需的压力为19.9 N,为保证均匀施压,选用4个质量为500 g的砝码作用于装置底座。该装置注液管一次性所能容纳的液体体积为82.6 mL,标准GB/T 28004—2011《纸尿裤(片、垫)》中婴儿纸尿裤最大的试验取液量为80 mL,因此满足标准要求。

图3 芯体吸液时间及回渗量测试装置示意图Fig.3 Schematic of test device for core liquid absorption time and the amount of repermeability

2 结果与讨论

2.1 三维网孔热风非织造布的性能表征

2.1.1 表观形态

PP/PE纤维和涤纶纤维经热风加固成形的三维网孔热风非织造布以及嵌有SAP的三维网孔热风非织造布的扫描电子显微镜图如图4所示。由图4可以看出:三维网孔热风非织造布上有明显的热熔黏结点,并且纤网结构杂乱。由此可见,选用PP/PE纤维通过热风熔融进行黏结可为试样提供一定的黏结结构,从而使试样具有一定的强力。涤纶纤维可为其提供一定的蓬松度和压缩回弹性能。此外,SAP颗粒成功嵌入了三维网孔热风非织造布的内部。试样的多网孔立体结构可使SAP散落至材料的内部,材料内部纤维的交错纠缠又可以起到阻拦SAP的作用,最终部分SAP被有效保留到三维网孔热风非织造布的内部。

(a) 三维网孔热风非织造布的黏结现象

(b) 嵌有SAP的三维网孔热风非织造布

2.1.2 厚度、压缩率和压缩弹性率

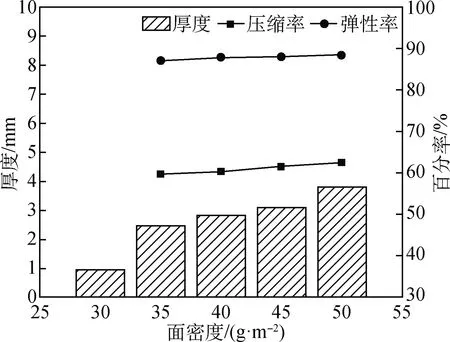

三维网孔热风非织造布的厚度、压缩率及压缩弹性率与试样面密度的关系如图5所示。由图5可知,当PP/PE纤维和涤纶纤维的质量配比为80/20时,制得面密度为30 g/m2的三维网孔热风非织造布试样的厚度较小,三维结构不明显。后续提高试样面密度并加大涤纶纤维的添加量,以PP/PE纤维与涤纶纤维质量配比为70/30制得面密度分别为35、 40、 45和50 g/m2的三维网孔热风非织造布试样。以涤纶纤维质量分数为30%的条件制得的试样的压缩率均达到60%左右,压缩弹性率接近90%,并且在相同的原料配比下,随着面密度的增加,试样的厚度、压缩率及压缩弹性率均呈递增趋势。

图5 三维网孔热风非织造布的厚度、压缩率及 压缩弹性率与面密度的关系Fig.5 Relationship between thickness, compressibility and compressive elasticity of hot air nonwovens with three-dimensional mesh and areal density

2.1.3 蓬松度

图6 三维网孔热风布的蓬松度与面密度的关系Fig.6 Relationship between bulkiness of three-dimensional mesh hot air nonwoven and areal density

三维网孔热风非织造布的蓬松度与面密度的关系如图6所示。由图6可知,随着三维网孔热风布面密度的增加,蓬松度逐渐增大。进一步分析可以发现:虽然试样a和b的面密度只相差5 g/m2,但是试样b的蓬松度却是试样a的两倍之多;而纤维质量配比相同的b、 c、 d、 e等4种试样,随面密度增加,其蓬松度的变化并不明显。这说明涤纶纤维在三维网孔热风非织造布的蓬松度中起关键作用,涤纶纤维质量占比的增加能够明显增大三维网孔热风非织造布的蓬松度。这主要是由于该涤纶纤维的卷曲度较大,能够使非织造布具有较大的弹性,可以增大纤维之间的间隔,从而获得较好的蓬松度,而相同的纤维质量配比下,随着试样面密度的增大,单位面积上的涤纶纤维数量增多,试样的厚度也逐渐增大,故而蓬松度的增幅不明显。

2.2 SAP及复合吸收芯体的性能

2.2.1 三维网孔热风非织造布对凝胶堵塞的影响

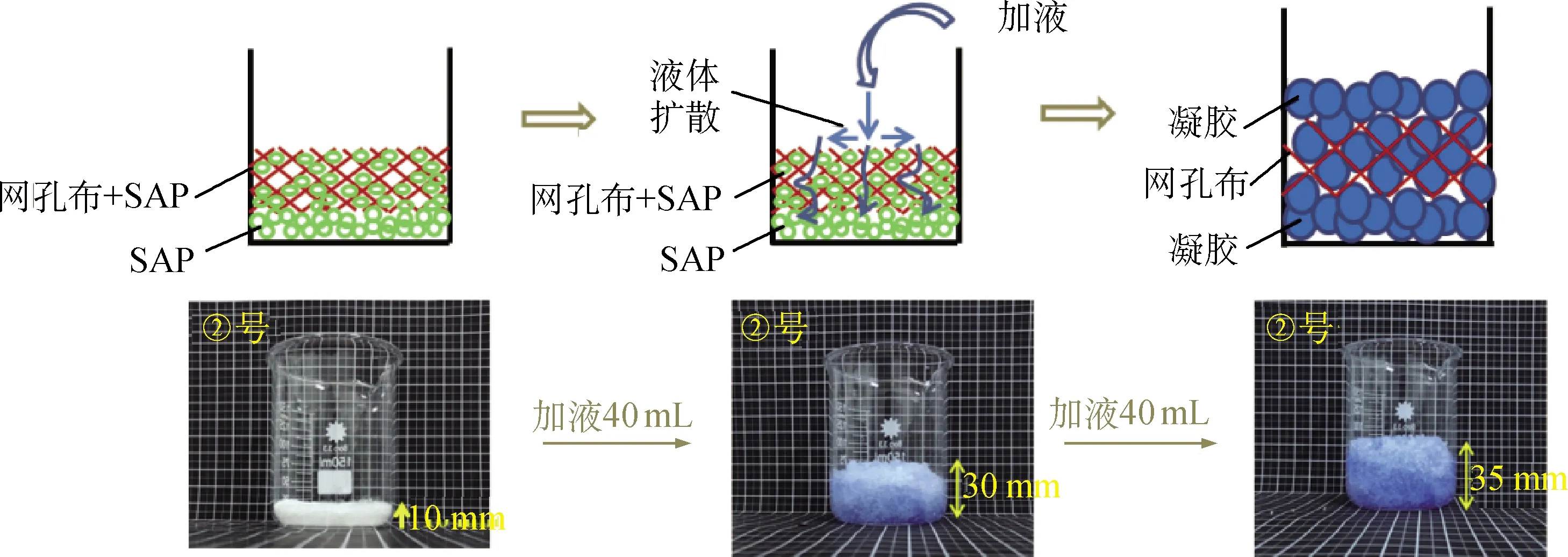

为改善凝胶堵塞现象以提升芯体整体的吸收性能,制备了三维网孔热风非织造布,通过多层添加SAP的方式降低SAP的堆积密度,以使SAP呈分散状分布,从而解决SAP吸液后造成的凝胶堵塞问题。设计2组试验:(1)在150 mL烧杯①中加入5 g的SAP;(2)在150 mL烧杯②中先加入2 g SAP,再加入三维网孔热风非织造布,然后再次撒入3 g SAP。分别在上述两个烧杯中加入40 mL质量分数为0.9%的NaCl溶液,5 min后再分别添加1次相同的NaCl溶液。试验过程及最终结果如图7所示。

由图7(a)可以看出,在纯SAP中加入液体后,上层SAP迅速吸水膨胀并形成凝胶层,最底部的SAP因未接触水分而仍然保持颗粒状。这主要是因为SAP堆积密度较高,且吸液后形成的凝胶拒水,不利于液体的扩散。采用SAP与三维网孔热风非织造布的组合结构时,加入液体后扩散效果较好,且底层的SAP也可吸收到一定的液体,可见此种组合结构对于凝胶堵塞现象有一定的缓解作用。这是因为采取分层添加SAP的方式,可在一定程度上降低SAP的堆积密度,同时,三维网孔热风非织造布的多孔隙结构为液体的扩散提供了“导流”通道,有助于液体的快速扩散。

(a) 试验组1

(b) 试验组2

2.2.2 吸液前后复合吸收芯体的形态变化

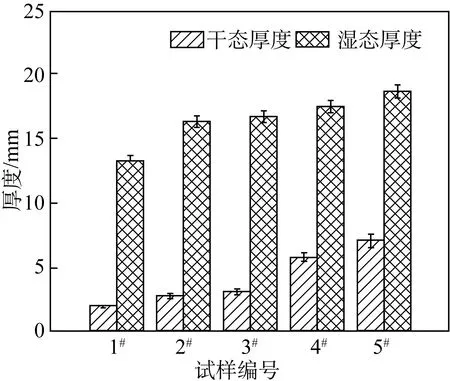

复合吸收芯体在吸液后由于SAP的吸水膨胀,厚度会有所增加,表面形态也会发生一定变化,其中芯体的厚度及吸液后芯体的平整度是吸收性卫生产品舒适性的重要指标。复合吸收芯体吸液前后形态变化如图8所示。

由图8可以看出:在未吸液的情况下,加入三维网孔热风非织造布的复合吸收芯体4#的自然厚度约为5.76 mm,略低于市面上的普通棉芯体,较为轻薄;吸液后,由于SAP吸液膨胀,复合吸收芯体的厚度增加,但也低于5#普通棉芯体,不会在使用过程中产生厚重感。由图8(a)可以看出,吸液后1#试样的表面不平整,有起坨现象,且纵向扩散长度较大。这主要是由于加液点处的SAP吸水后形成凝胶,水分向下传导困难,开始沿试样纵向两边扩散,最终多被上层其他处的SAP吸收,而底层部分SAP尚未接触到水分,无法被有效利用。4#试样在吸液之后表面平整且无起坨现象,这是因为三维网孔热风非织造布作为中间层骨架,将吸液后的SAP凝胶限制在三维网孔热风非织造布的内部,因此复合吸收芯体整体结构较为稳定。

(a) 1#、 4#试样吸液前后的形态变化

(b) 1#~5#试样吸液前后的厚度

2.2.3 液体吸收时间

试样的液体吸收时间测试结果如图9所示。由图9可以看出,第2次加液的吸收时间t2大于第1次加液的吸收时间t1。这主要是因为第1次加液后,上层的SAP迅速吸收液体,液体被吸收所需时间较短,而在第2次加液时,上层的部分SAP已经达到吸水饱和并且膨胀变大引起凝胶堵塞现象,导致水分向下扩散的速度减小,从而延长液体吸收时间。

图9 1#~5#试样的液体吸收时间Fig.9 Liquid absorption time of sample 1#-5#

由图9可知,1#试样两次的吸收时间最长。这是因为1#试样无中间层,SAP紧密堆积在一起,导致上层的SAP吸水后形成凝胶,阻碍水分向下传导,故液体吸收时间延长。2#试样中间层加入了ES热风非织造布,在一定程度上降低了液体的吸收时间,这说明将SAP一定程度的分散可以有效缓解凝胶堵塞现象,加快液体的吸收。3#、 4#试样加入了三维网孔热风非织造布,其吸收时间大大缩短。其中:4#试样的第2次吸收时间t2接近第1次的吸收时间t1,两次吸收时间均在5 s以内;4#试样的总吸收时间相比未添加中间层的1#试样缩短了约90%,相比5#普通棉芯体缩短了约70%。这是因为:加入三维网孔热风非织造布的芯体结构中SAP呈分散状分布,吸液膨胀后不会紧密堆积形成凝胶壁,故不存在凝胶堵塞现象;同时,三维网孔的三维立体结构为液体提供了更多的“导流”通道,使得液体向下传导的路径更多,更易传导,且穿插在SAP之间的纤维也可起到很好的“导流”作用。

2.2.4 回渗量

回渗量是指芯体在吸收液体后在一定压力作用下,水分再次回渗到芯体表面的量,回渗量越小,芯体表面越干爽,皮肤舒适感越好,不易出现皮肤过敏等问题[15]。试样的回渗量测试过程及结果如图10所示。

(a) 回渗量测试过程

(b) 回渗量

由图10可知:1#~4#试样的回渗量较小,均低于0.5 g; 5#试样的回渗量(2.0 g)较大。1#~4#试样采用纯SAP颗粒的结构,芯体试样吸收液体后,水分被SAP持有,在一定压力下不易流失,回渗量较小;5#试样采用SAP+木浆结构,加入木浆纤维后,一部分水分被木浆纤维所持有,而木浆的加压保水能力较弱,在加压条件下,水分流失,试样回渗量较大。由此可见,SAP的加压保水能力较强。

3 结 论

(1) 三维卷曲中空涤纶纤维对三维网孔热风非织造布的蓬松度起到了关键作用,提高面密度或增大中空涤纶纤维的添加比例,三维网孔热风非织造布的厚度、蓬松度、压缩率和压缩回弹性均有所增大。以PP/PE纤维和中空涤纶纤维质量配比70/30为条件制得的面密度为50 g/m2的三维网孔热风非织造布,其蓬松度为81 cm3/g,具有较好的三维立体结构,厚度是ES热风非织造布的5倍。

(2) SAP吸水后会形成凝胶,当吸水达到饱和时,凝胶堆积形成拒水层,阻碍了水分子的向下传导,形成的凝胶堵塞现象会增加吸收芯体吸收时间,降低吸收芯体中SAP的利用率,将SAP均匀分散有助于解决此问题。

(3) 三维网孔热风非织造布的立体多孔结构可使SAP在其内部形成一种多平面分散状,在降低SAP堆积密度的同时可为液体提供更多的“导流”通道,此种结构在SAP吸水后不会发生凝胶堵塞现象,将其应用于复合芯体之中可大大缩短芯体的吸收时间,减少回渗量,且三维网孔热风非织造布的纤维结构可起到一定的骨架作用,芯体吸液后结构稳定,避免起坨现象的产生,对于纸尿裤等吸收性用品而言具有重要意义。