一种高温烷基二苯胺抗氧剂的合成与性能研究

徐瑞峰,罗 意,李 静,金理力,汤仲平

(中国石油兰州润滑油研究开发中心,兰州 730060)

润滑油在使用过程中不可避免地会发生氧化作用,生成过氧化物、醇、醛、酸、酯、羟基酸等物质,这些化合物能进一步缩合生成大分子化合物,进而引起油品黏度增长加快;同时生成一些不溶于油的大分子化合物,附着在摩擦副上成为漆膜,促成积炭的生成;生成的有机酸类产物还会造成金属的腐蚀,从而增大磨损。在油品中加入抗氧剂可以抑制油品氧化,在一定程度上减缓油品黏度增加,延长油品使用寿命。近年来,随着高档润滑油在控制黏度增长、降低沉积物量和减少磨损等方面的苛刻要求,对抗氧剂的性能也提出了更高的要求,各种性能优异的屏蔽酚型、胺型等新型无灰抗氧剂的研发和应用得到迅速发展[1-3]。

2020年5月1日ILSAC发布了汽油机油最新的SP/GF-6规格,与SN级油相比,油品在高温抗氧化性、高温清净性、抗磨损性、油泥分散性和燃油经济性方面进行了全面升级。其中的高温抗氧化性能一直是被关注的重点,相应发动机试验程序的更新也较频繁。GF-6规格采用新的高温氧化试验程序MS ⅢH,相对于于MS ⅢG试验,MS ⅢH试验条件更苛刻,对润滑油提出了更高的要求[4]。

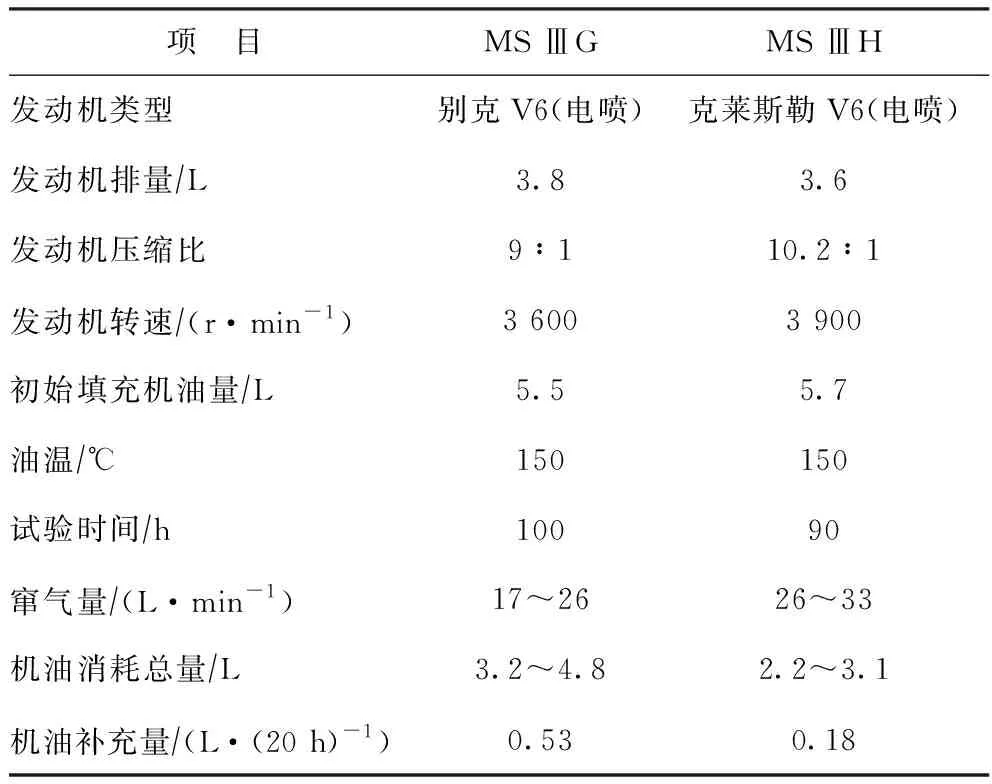

表1为MS ⅢG和MS ⅢH发动机试验条件。从表1可以看出,随着汽油机油质量级别的提升,高温抗氧化试验的条件更加苛刻。如窜气量加大,机油补充量减少,从侧面可以反映出试验增加了氧气的通入,加速了机油的氧化;新油补充量减少,迫使油品必须具有更强的碱保持性和抗氧化能力;发动机转速和压缩比均有较大幅度的提高,也反映了发动机小型化和高功率的发展趋势。

表1 MS ⅢG和MS ⅢH发动机试验条件

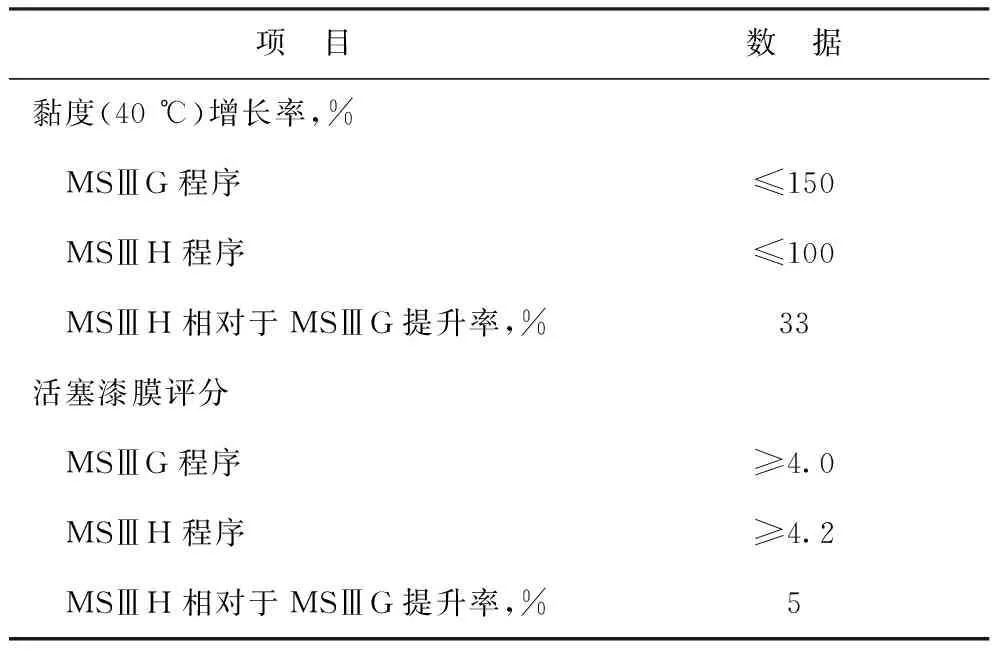

表2为MS ⅢG与MS ⅢH发动机试验评价标准。从表2可以看出,相对于ⅢG评分标准,MS ⅢH在试验条件进一步苛刻的同时,评分标准也相应地提高了,对油品在高温清净性和抗氧化能力上提出了更高的要求。因此,传统的烷基化二苯胺抗氧剂已经无法满足新一代SP/GF-6汽油机油规格对抗氧化性的要求,需要研发新一代的烷基化二苯胺型抗氧剂。

表2 MSⅢG与MSⅢH发动机试验评价标准

本研究拟合成一种具有较高热稳定性的新型长链烷基化二苯胺产品,以控制高温条件下油泥生成速率,保持设备清洁。

1 实 验

1.1 原材料

二苯胺,工业品,白色至浅灰色的晶体,熔点53~54 ℃,纯度(w)99%,上海奇克化工有限公司产品。催化剂,固体粉末,实验室自制,酸性,水质量分数4.5%。烯烃,分析纯,无色透明液体,天津光复化学品公司产品。评价用基础油:Yubase-6基础油,SK公司产品,酸值0.01 mgKOH/g,黏度指数136,运动黏度(100 ℃)5.99 mm2/s,密度(20 ℃)0.94 g/mL。

1.2 添加剂的合成

将二苯胺、催化剂和溶剂加入反应釜中,升至一定温度后,分批次加入烯烃,回流数小时后冷却,待烷基化反应结束后,停止反应,过滤,回收溶剂,提纯得到产品。

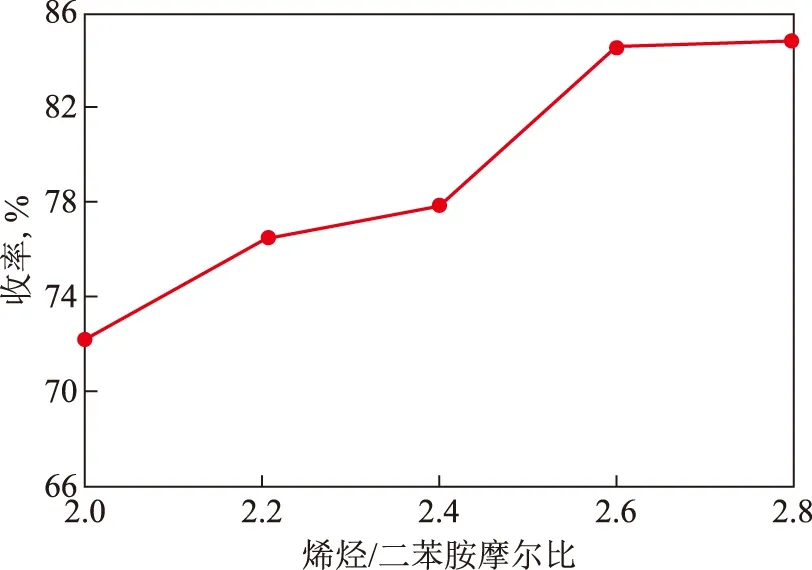

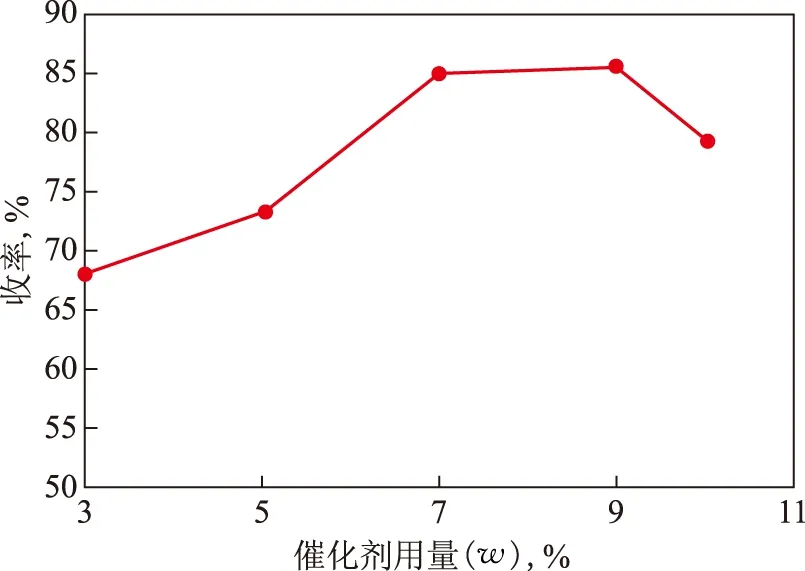

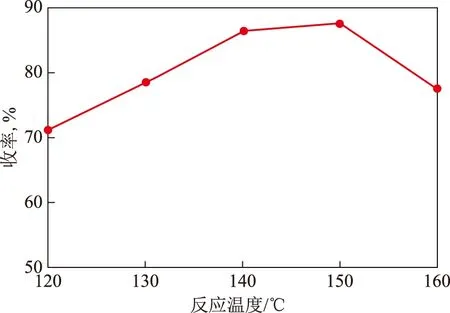

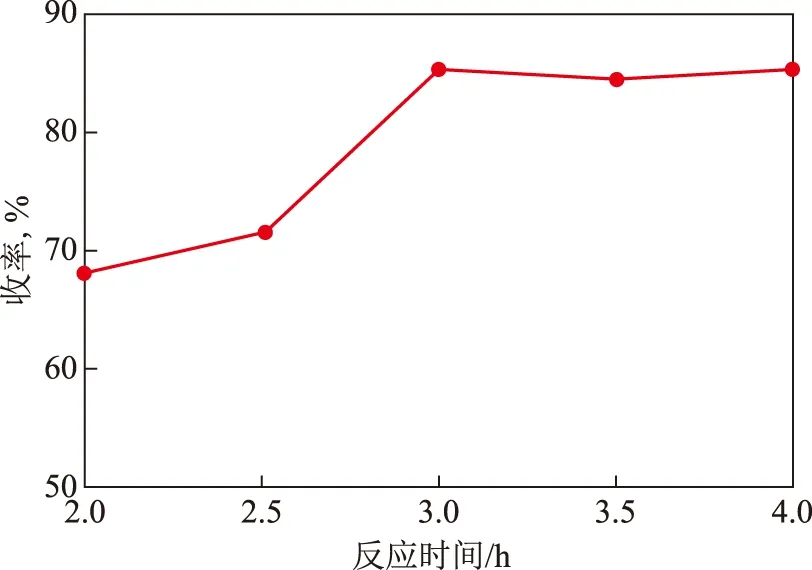

1.3 合成条件的考察

为得到最优化的合成反应条件,考察原料配比、催化剂用量、反应温度和反应时间对产物收率的影响。在反应物料烯烃/二苯胺摩尔比分别为2.0,2.2,2.4,2.6,2.8时进行试验,考察原料配比对产物收率的影响,结果见图1。从图1可以看出,产物收率随着烯烃量的增加而增加,在烯烃/二苯胺摩尔比大于2.6时趋于平稳,这是因为烯烃有效量已达最大化。在此最佳物料配比的条件下,在催化剂用量分别为二苯胺质量的3%,5%,7%,9%,10%时进行试验,考察催化剂用量对产物收率的影响,结果见图2。从图2可以看出,随着催化剂用量的增加,目标产物收率呈先升高后降低的趋势。催化剂用量的增加,使得体系的催化活性提高,但是超过一定量后,对副反应的催化作用大大增加,使目标产物的收率有所降低,因此最佳催化剂用量为7%。在最佳物料配比和催化剂用量的条件下,在反应温度分别为120,130,140,150,160 ℃时进行试验,考察反应温度对产物收率的影响,结果见图3。由图3可见,在150 ℃的反应温度下目标产物收率最高,随后急剧下降。这是因为温度过高时,烯烃可能出现裂解,导致接枝位置发生变化,目标产物生成量减少。确定最佳物料配比、催化剂用量和反应温度后,在反应时间分别为2.0,2.5,3.0,3.5,4.0 h时进行试验,考察反应时间对产物收率的影响,结果见图4。由图4可见,在反应时间3 h时产物收率最高,随着反应时间的继续增加,目标产物收率基本不变,基于能源损耗考虑,3 h为最佳反应时间。最终确定最佳反应条件为:烯烃/二苯胺摩尔比2.6,催化剂用量为二苯胺质量的7%,反应温度150 ℃,反应时间3 h。

图1 原料配比对产物收率的影响

图2 催化剂用量对产物收率的影响

图3 反应温度对产物收率的影响

图4 反应时间对产物收率的影响

1.4 产品表征和性能评价试验仪器和方法

采用NEXUS670 型红外光谱仪对合成抗氧剂进行结构信息表征。

采用Micromass公司生产的2690*E/ZMD质谱仪分析合成抗氧剂的结构,离子源为APCI,真空度小于0.01 Pa,离子源温度为100 ℃,使用乙醇作为溶剂,流速0.7 mL/min。

产品的碱值采用电位滴定法,参照SH/T 0251的方法测定。

PDSC试验采用美国TA公司生产的DSC2000(含高压单元)差示扫描量热仪,按照ASTM D6168恒温法条件测定抗氧剂的氧化安定性。试验条件:温度分别为180 ℃和210 ℃,氧气压力为3 500 kPa,氧气流速为100 mL/min。

热管试验采用日本小松KOMATSU公司生产的HT-201型热管试验机,评定油品的高温清净性。试验方法:热管试验机加热炉内插有6根玻璃管,温度加热到试验温度后,测试油从下方以0.31 mL/h的流量和空气一起送入,16 h后用标准评分板评价玻璃管内壁附着物的颜色,颜色越浅,油品的高温清净性越好。标准评分板评价玻璃管内壁附着物的颜色采用优点评分方法。

旋转氧弹试验采用STANHOPE-SETA公司生产的15450-3 型旋转氧弹仪,按照SH/T 0193—1992方法测定试样的氧化安定性能。试验条件为:氧弹在室温下充氧气到620 kPa,油浴温度150 ℃,转速100 r/min。当氧弹试验压力从最高点下降175 kPa 时,停止试验。计录开始试验到压力下降175 kPa 时的时间,以此作为旋转氧弹法测得试样氧化安定性的数据。

HTCBT方法主要模拟有色金属在柴油机油中的腐蚀过程,可以评价用于柴油机轴承和凸轮随动件的铅、铜、锡等合金的腐蚀。该模拟试验可以用于抗氧剂的初步筛选。试验采用美国Koehler公司生产的CBT/HTCBT柴油机油腐蚀试验仪。现有标准试验方法SH/T 0723(ASTM D5968,简称CBT)及SH/T 0754(ASTM D6594简称HTCBT)。试验过程是将铅、锡、铜等金属试片放入试管中,向试管中注入100 mL试验油,试管浸入加热浴中,试管中通入干燥的流动空气,试验时间均为168 h。HTCBT方法的热浴温度为135 ℃。试验结束后用GB/T 17476(ASTM D5185)方法测定试验前后油样中的金属元素含量。

TEOST 33C方法基于ASTM D6335-19,其测试单元为一个中空的热管。热管的温度在200~480 ℃循环变化。测试分为12个周期,共计2 h,测试油流速为0.45 g/min,催化剂为环烷酸铁。试验将100 mL的测试油以0.5 g/min的速率循环通过热管形成沉积物。试验结束后,对总沉积物进行称重[5]。

ROBO方法用于模拟程序ⅢG的油品氧化过程,并能替代程序ⅢGA测量老化后油品的低温泵送性能,能够较真实地反映汽油发动机润滑油使用过程中的高温氧化增稠过程。应用ROBO方法对试验油老化前后的酸值和40 ℃运动黏度进行测试,试验依照ASTM D7528标准方法进行。操作条件为:试验油200 g,二茂铁催化剂质量分数15 μg/g,纯度(w)99.5%的液态二氧化氮2 mL,干燥空气流速185 mL/min,搅拌速率200 r/min,真空度62.6 kPa,反应温度170 ℃,反应时间40 h,前12 h均匀供给试油。

MS程序ⅢH发动机试验采用克莱斯勒V6发动机,发动机排量3.6 L,试验温度150 ℃,试验时间90 h,空气窜入量26~33 L/min。试验结束后对油品的100 ℃黏度增长率和活塞的清净性进行评级。

2 结果与讨论

2.1 合成物质的表征

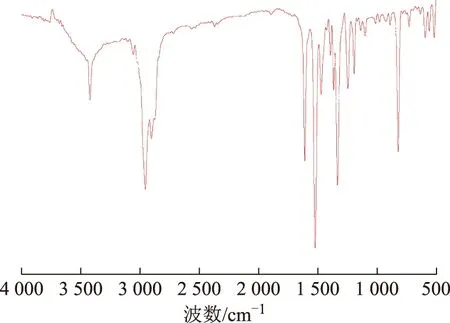

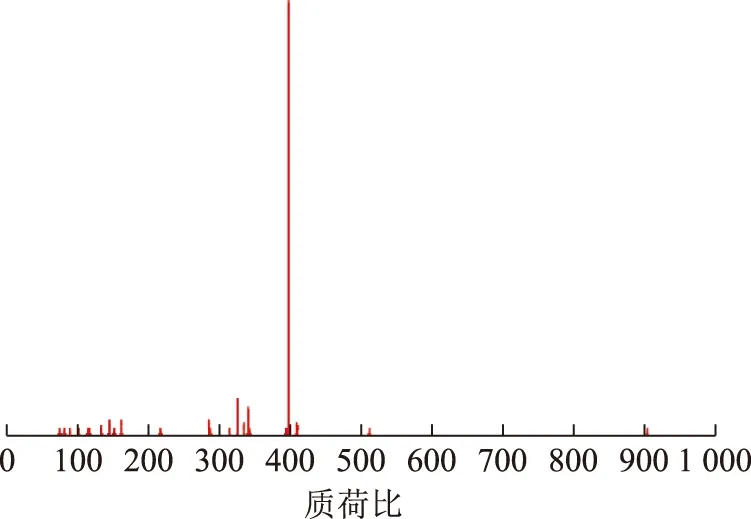

图5为实验室合成产物的红外光谱,图6为合成产物的质谱。

图5 实验室合成产物的红外光谱

图6 实验室合成产物的质谱图谱

如图5所示:波数3 416 cm-1处为—NH—的伸缩吸收峰,波数1 607 cm-1和1 520 cm-1处为苯环特征峰,波数820 cm-1处的强峰为对二取代苯环的吸收峰,波数729 cm-1处为1,2 取代苯环的吸收峰。可见产物合成成功。

如图6所示:质荷比395.3处的峰为产物的分子离子峰,且强度较大,说明产物合成成功且纯度较高;质荷比282.5处的峰为单取代二苯胺的碎片峰;质荷比大于395.3的峰为大分子副产物的峰。

2.2 合成产物的基本性能

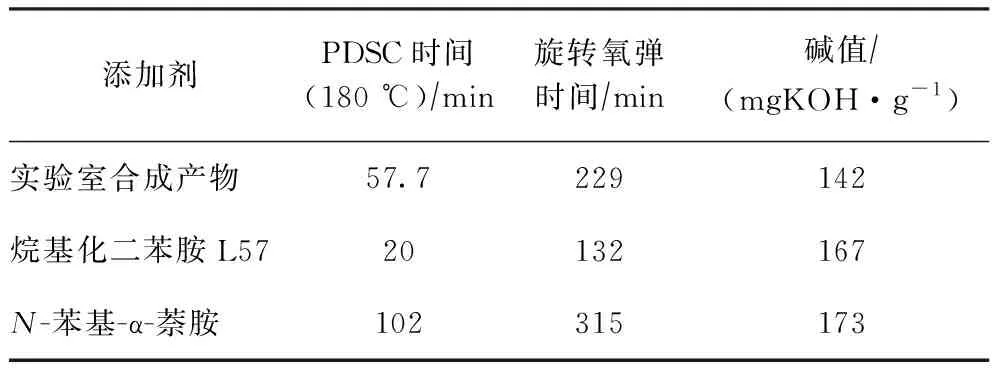

将实验室合成的抗氧剂以0.5%的加剂量(w)加入到Yubase基础油中进行PDSC试验。以0.25%的加剂量(w)加入到Yubase基础油中进行旋转氧弹试验,结果见表3。表3还列出了产物碱值分析结果,并与内燃机油中常用的混合烷基二苯胺[6](二辛基二苯胺、二丁基二苯胺和丁基、辛基二苯胺)L57和喷气涡轮发动机润滑油[7]中常用的高温抗氧剂N-苯基-α-萘胺进行比较。从表3可以看出,实验室合成的烷基化二苯胺的抗氧化性能远优于常规同类抗氧剂L57。

表3 基本性能参数

2.3 全配方油品抗氧化性能考察

通过HTCBT、TEOST33C、ROBO模拟氧化试验法、PDSC和热管等模拟评价手段考察合成的新型抗氧剂在全配方油品中的抗氧化性能,用以上试验模拟ⅢH台架试验,达到节省试验时间和试验成本的目的。

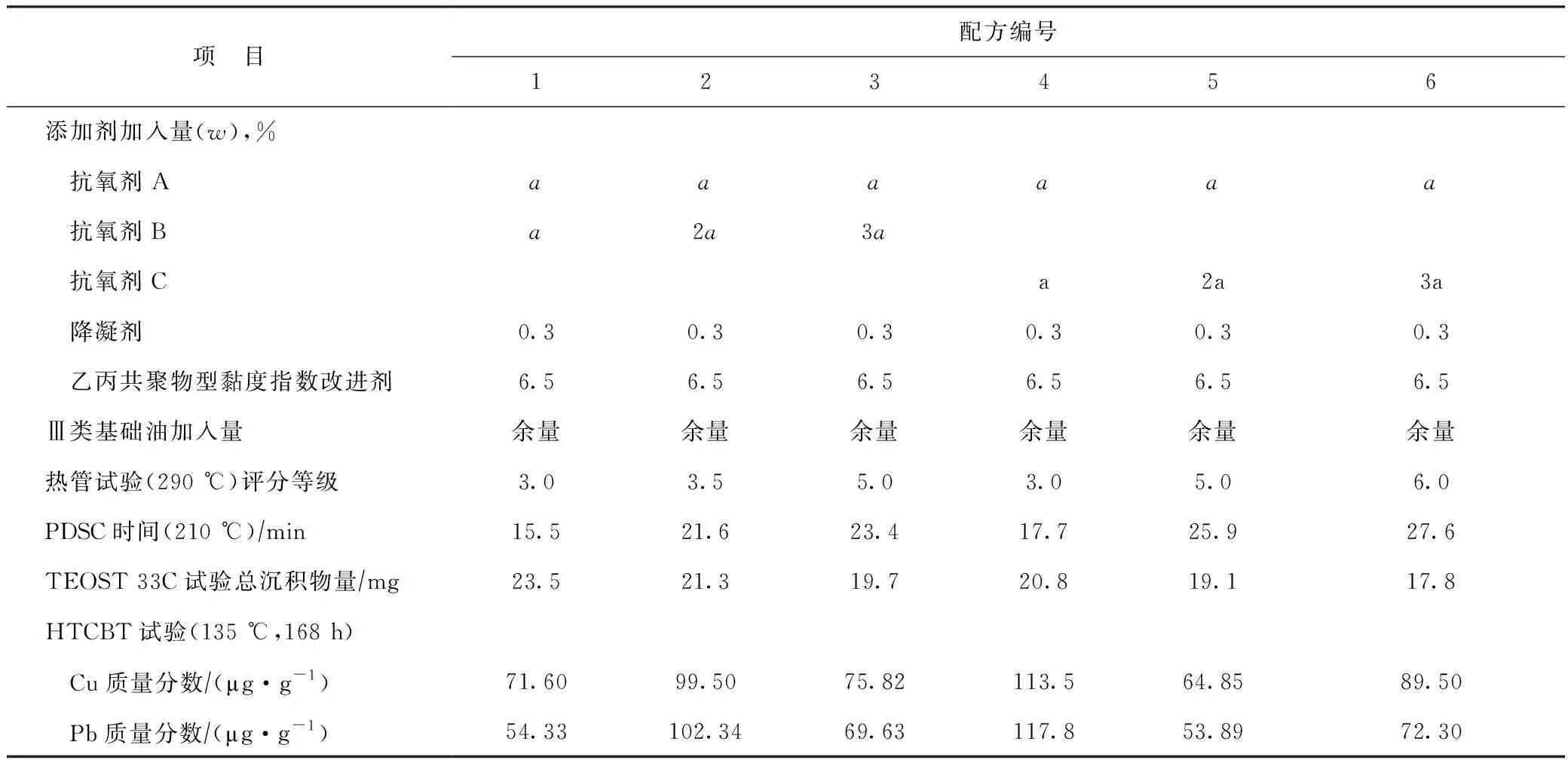

实验室合成的长链烷基胺型抗氧剂命名为抗氧剂C,抗氧剂A是酚类抗氧剂,抗氧剂B是普通烷基二苯胺。在SN质量等级油品配方基础上维持分散剂、清净剂体系不变,重点提高抗氧性,以满足MS ⅢH台架试验苛刻的高温清净性和抗氧性要求。通过PDSC、热管、TEOST 33C和HTCBT等模拟评级手段进行配方初选,并调合油品进行MS ⅢH台架试验。表4为油品配方初选方案及分析数据。

从表4可以看出:随着抗氧剂C加剂量的增大,油品的PDSC时间提升,热管试验评分等级变好,说明油品在抗氧化性和高温清净性方面得到补强;加入2倍的抗氧剂C后,HTCBT氧化后油样的Cu、Pb含量与传统加入2倍抗氧剂B时相比,有一定程度的下降,说明新型抗氧剂结构的改变改善了油品对金属的腐蚀性。至于新型抗氧剂C在加入3倍的剂量后与传统二苯胺型抗氧剂B加入3倍剂量相比,对金属的腐蚀作用加强,是因为在合成过程中使用的催化体系不同造成的,传统的二苯胺型抗氧剂在合成过程中使用的是酸性白土催化剂,而新型抗氧剂合成时使用的催化剂在反应过程中产生了具有腐蚀作用的离子,后处理无法完全清理,造成了抗氧剂在加剂量提高后产生了腐蚀作用。同时,为了优化配方,在性能得到补强的基础上,以较低加剂量形成的复合剂在保证性能的同时具有更好的经济效益。

表4 油品配方初选方案及分析数据

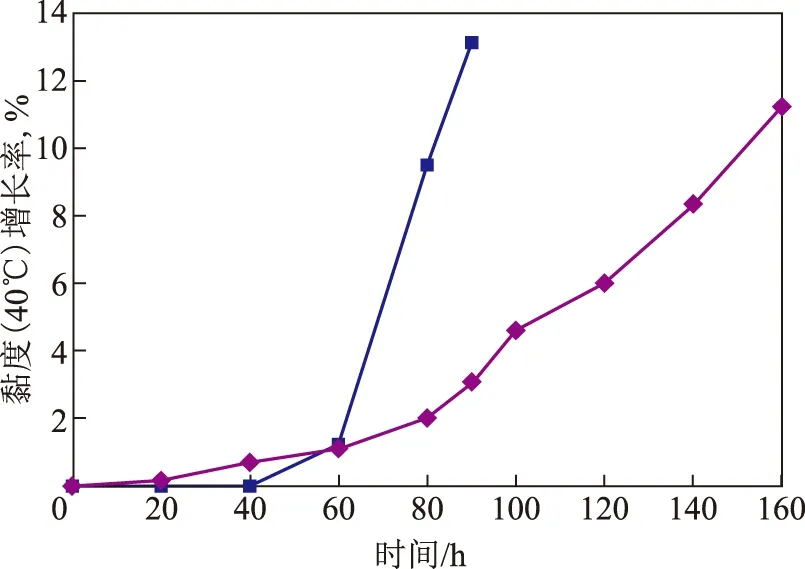

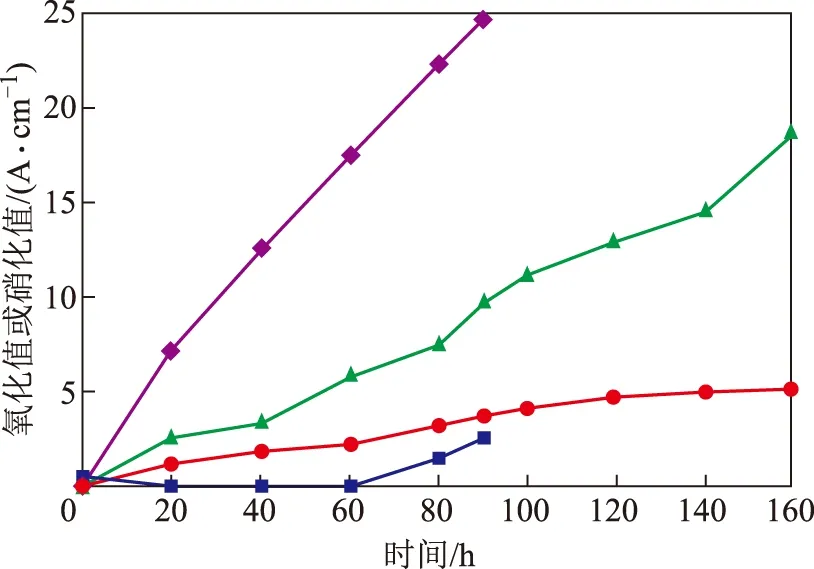

对5号配方样品进行ROBO试验,将反应时间延长至160 h,试验过程中每隔20 h进行采样,分析油品的黏度(100 ℃)、氧化值和硝化值,与台架试验结果进行对比,结果见图7、图8和表5,其中台架试验时间为90 h。

图7 台架试验与ROBO试验油样的黏度增长率对比◆—ROBO试验油样; ■—ⅢH台架试验油样

图8 台架试验与ROBO试验油样的氧化值和硝化值对比▲—ROBO油样氧化值; ●—ROBO油样硝化值; ◆—ⅢH台架试验油样氧化值; ■—ⅢH台架试验油样硝化值

表5 实验室优选配方油样的MS ⅢH发动机试验结果(ASTM D8111)

由图7、图8和表5可见:在160 h的ROBO模拟氧化试验中,前60 h内试验油与台架试验油样的黏度增长变化趋势基本一致,台架试验油样在80 h时黏度骤增,ROBO模拟氧化试验90 h后黏度增长加快,氧化试验的试验油黏度增长趋势缓于台架试验油;但是在经过160 h的模拟氧化后,油样的老化程度基本达到了台架试验的苛刻标准;根据氧化值和硝化值的变化,虽然台架试验的氧化和硝化程度较高,但是ROBO试验160 h后的试验油样硝化值已经超过了台架试验油样的硝化值,氧化值为20 A/cm左右,接近台架试验油样的氧化值,说明通过ROBO试验可以在一定程度上模拟程序ⅢH台架测试的老化过程。另外,使用该抗氧剂调合的油品在ⅢH台架试验中表现出了优异的控制黏度增长的作用。

3 结 论

(1)MS ⅢH台架试验结果表明,合成的新型长链烷基化二苯胺在控制黏度增长方面表现优异。利用ROBO氧化试验模拟程序ⅢH台架试验过程,在其他试验条件不变的情况下,通过延长老化时间至160 h,黏度增长与台架试验结果趋于一致,氧化、硝化过程基本接近台架的试验过程,可以达到模拟程序ⅢH台架的老化过程。

(2)与传统胺型抗氧剂相比,合成的长链烷基二苯胺在全配方油品的模拟评价和台架试验中表现出了优异的高温抗氧化性和高温沉积物抑制能力。