拓宽SINOALKY硫酸法烷基化技术原料适用范围的工业实践

崔 欣,杨跃进

(中国石化洛阳分公司,河南 洛阳 471012)

烷基化油是国Ⅵ标准汽油与乙醇汽油不可或缺的优质调合组分之一。SINOALKY硫酸法烷基化技术是中国石化石油化工科学研究院开发的国内首个具有自主知识产权的硫酸法烷基化技术,打破了国外公司在硫酸法烷基化技术领域的垄断[1]。2018—2019年SINOALKY硫酸法烷基化技术先后在中国石化石家庄炼化分公司(简称石家庄炼化)、中国石化荆门分公司(简称荆门分公司)和中国石化洛阳分公司(简称洛阳分公司)成功进行了工业应用,顺利产出合格烷基化油产品[2]。上述装置均采用碳四醚化反应后剩余碳四组分(醚后碳四)进料,原料范围比较单一。为提高烷基化油收率、降低酸耗以及拓展原料范围,洛阳分公司在其烷基化装置上进行了增强原料适应性的工业实践,取得了良好的效果。以下介绍该装置掺炼加工醚前碳四、气体分馏塔(气分)碳五和重整无硫液化气(简称重整液化气)的工业应用效果。

1 SINOALKY硫酸法烷基化的设计原料组成

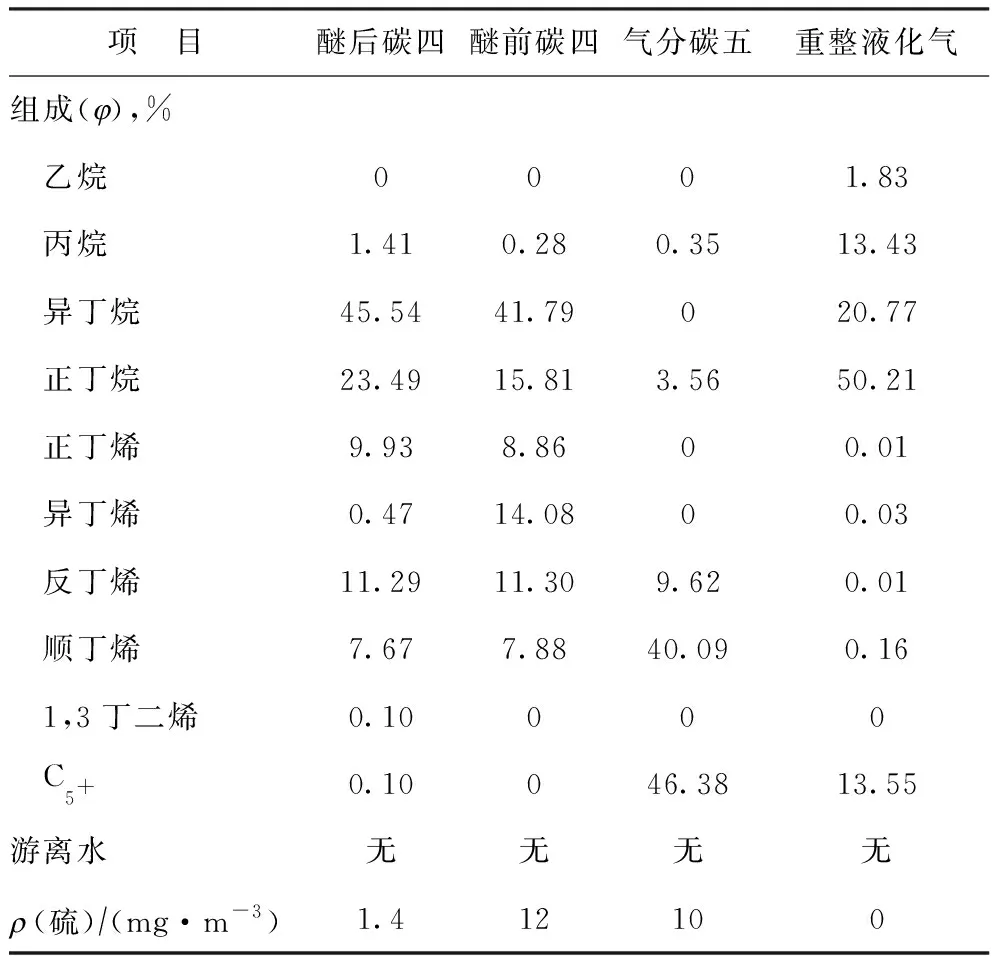

上述中国石化3家分公司已建成投产的SINOALKY硫酸法烷基化装置均采用醚后碳四原料,其设计原料的组成见表1[3-4]。由表1可知,3套烷基化装置的原料中异丁烯和C5+组分的含量均很低。对于原料中含有更多异丁烯、碳五组分和其他组分时对产品性质及生产操作可能产生的影响需进一步进行工业验证。

表1 SINOALKY硫酸法烷基化技术设计原料组成 φ,%

2 拓展原料适用范围的改造方案

2.1 原料拓展背景

在当前我国汽、柴油市场需求不旺,大部分烷基化装置处于低负荷运行的背景下,拓宽烷基化装置原料适用范围可以充分发挥装置加工能力,优化炼油厂全厂液化气加工流程,提高企业经济效益。

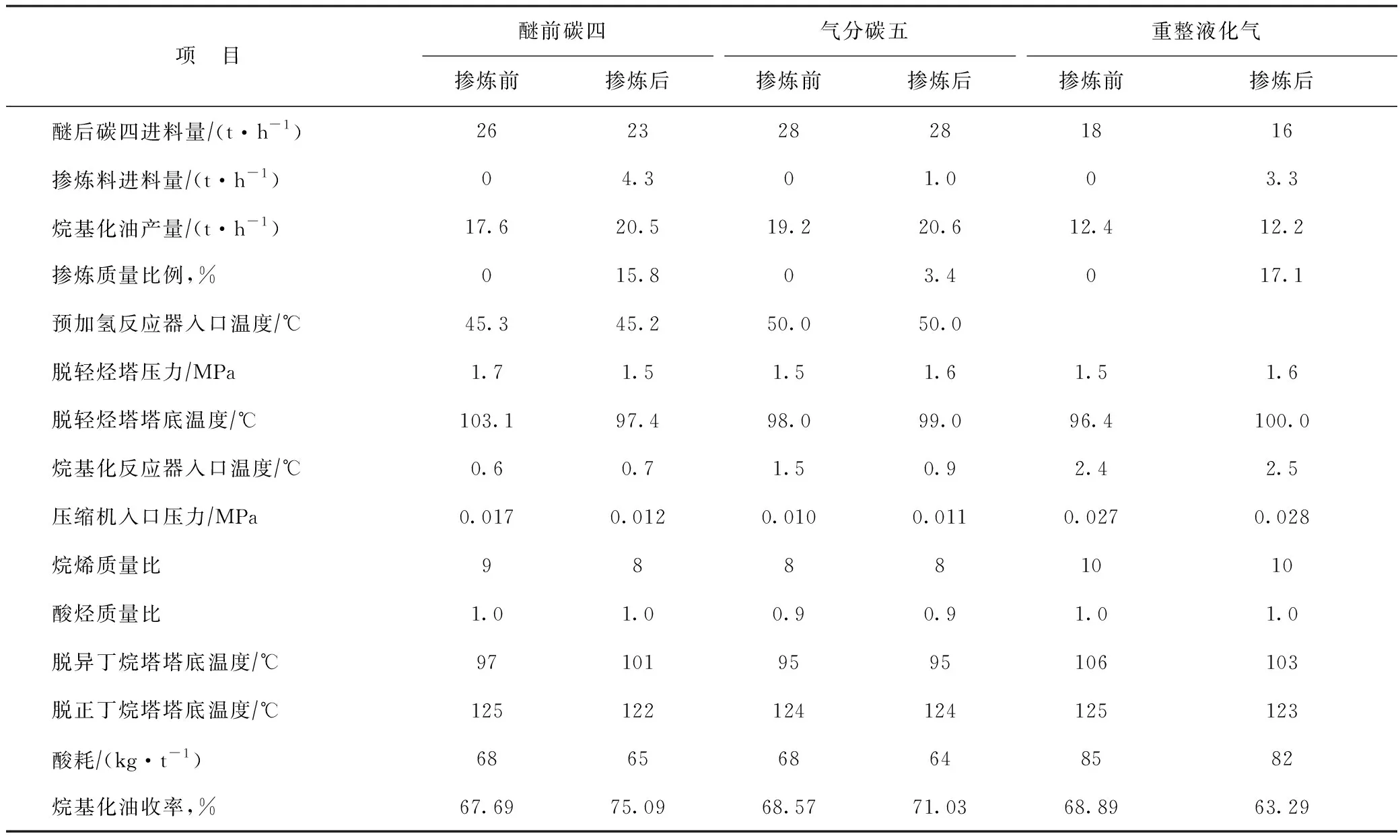

2019年洛阳分公司烷基化装置所加工的醚后碳四原料的平均组成及性质见表2,公司的醚前碳四、气分碳五及重整液化气的组成和性质也列于表2。

表2 洛阳分公司碳四、碳五组分及重整液化气的组成和性质

由表2可以看出:醚后碳四原料中烯烃体积分数为29.36%,比设计值的36.72%低7.36百分点;而醚前碳四中有较多异丁烯存在,其烯烃总体积分数高达42.12%,烷烯质量比为0.99;气分碳五中碳四烯烃体积分数近50%,碳五体积分数为46.38%;重整液化气中碳三以下组分相对较多,基本不含碳四烯烃,碳五及以上烷烃体积分数为13.55%。

醚后碳四中烯烃含量偏低会造成装置的烷基化油收率偏低[5-7],而适当掺炼醚前碳四能够提高原料中的烯烃含量,可以增产烷基化油。

对于气分碳五,目前洛阳分公司无可以单独处理的装置。催化裂化装置产出的液化气和碳五组分到气分后,气分分离出的碳五只能又返回到催化裂化装置的吸收稳定系统。结果造成碳五组分在气分与催化裂化装置循环富集,既增加两套装置的负荷与能耗,又造成汽油蒸气压偏高。尤其是夏季,只能将碳五组分送至罐区存储,到冬季再回炼到汽油组分中。另外,气分碳五中碳四烯烃的体积分数为49.71%,是作为烷基化原料的有益组分。在烷基化装置中适当掺炼气分碳五,既能部分缓解气分碳五存储压力,也能积累碳五组分掺入碳四原料进行烷基化反应的经验,为加工气分碳五组分增加一种途径。

重整液化气中碳四烷烃的体积分数约为71%,碳五及以上烷烃体积分数为13.55%,基本不含烯烃,可将其适当掺炼到烷基化装置进料中,以期实现处理部分异丁烷组分的同时,增产正丁烷。

2.2 改造方案

为了在烷基化原料中掺炼醚前碳四、气分碳五或重整液化气,对原烷基化装置进行了改造,改造流程如图1所示。具体改造方案为:利用原有罐区丙烷进烷基化装置流程,在烷基化装置内丙烷流量计和调节阀后新增流程(红色线条所示)至醚后碳四原料罐,然后从罐区利用原丙烷泵向烷基化装置提供醚前碳四、气分碳五或者重整液化气,进装置后利用装置内用原丙烷流量计和调节阀实现掺炼物料流量的监控和调节。改造后,掺炼料既可以先进入原料罐经过预处理单元(包括加氢反应器和脱轻烃塔)加工后去烷基化反应器,也可以跨过预处理单元而直接进烷基化反应器。

图1 烷基化装置改造流程示意

3 加工掺炼料的结果分析

3.1 掺炼风险分析及措施

醚前碳四与醚后碳四的主要区别在于前者含有较多的异丁烯(体积分数为13.99%)。异丁烯比其他碳四烯烃更活泼,容易发生多聚反应生成高沸点产物,导致烷基化油终馏点升高和辛烷值降低。但是通过增加烷基化反应的烷烯比,减少异丁烯分子彼此碰撞的机会,就会大幅度减少这些高沸点产物的生成[5]。另外,醚前碳四中烷烯比较低,在掺炼过程中需严格控制掺炼后烷基化原料的烷烯比。

气分碳五与醚后碳四的主要区别在于前者的碳五烷烃和戊烯含量较高。若碳五烷烃不反应,会影响异丁烷浓度,也会影响烷基化油的蒸气压。

重整液化气与醚后碳四的主要区别在于前者的乙烷、丙烷等轻组分和戊烷含量较高。轻组分多会造成系统压力波动大,其他影响与掺炼气分碳五相同。另外,重整液化气中若含有微量的氯,会造成加氢催化剂中毒失活,因此需要严格监控重整液化气的脱氯情况。

烷基化原料变化可能会造成如下问题:①加氢催化剂失活和脱轻烃塔工艺参数波动;②烷基化反应系统的酸浓度下降过快、烷烯比不足和反应温度过高;③烷基化油终馏点、辛烷值和蒸气压等不满足指标要求。针对上述风险,制定的掺炼过程中风险控制措施有:①掺炼料进装置前,必须严格分析掺炼料组成,进料后,多频次分析装置的原料、产品组成和烷基化反应系统的酸浓度等;②严格控制掺炼后烷基化原料的烷烯比;③提高掺炼比例时要逐步、缓慢,在掺炼过程中如有无法处理的生产异常和产品质量问题,应立即停止掺炼;④掺炼前稳定控制反应温度,提供良好的反应环境;⑤加强设备运行参数监控[8]。

3.2 主要操作参数

在安全稳定可控和质量合格的前提下分别掺炼上述3种物料,并对掺炼前后装置的主要操作参数及反应结果进行对比,结果见表3。

表3 掺炼前后的主要操作参数对比

由表3可以看出:烷基化原料掺炼质量比例为15.8%的醚前碳四后,烷基化油收率提高了7.40百分点;烷基化原料掺炼质量比例为3.4%的气分碳五后,烷基化油收率提高了2.46百分点;烷基化原料掺炼质量比例为17.1%的重整液化气后,烷基化油收率降低5.60百分点。结合表2可知:因醚前碳四和气分碳五中有较高比例的碳四烯烃,故掺炼后能有效提高烷基化油收率;而重整液化气基本是饱和液化气,降低了烷基化原料的烯烃含量,大部分组分通过预处理单元和脱正丁烷塔脱出,因而导致烷基化油收率大幅降低,但如果将重整液化气和醚前碳四同时少量掺炼,在保证更高的烷烯比进料时会有利于烷基化油收率的提高。

由表3还可以看出,掺炼各物料期间,反应的酸耗与掺炼前相比变化不大,说明掺炼时反应酸浓度没有明显降低,酸耗稳定可控。

分析碳五烷烃反应的可行性,发现掺炼1 t/h气分碳五期间,其中原料碳五为0.5 t/h左右,碳四烯烃约0.44 t/h。碳四烯烃与异丁烷反应,理论推算应产生约0.9 t/h烷基化油。从烷基化油增加量1.4 t/h来看,推算约0.5 t/h碳五烷烃没有反应而直接进入烷基化油中。

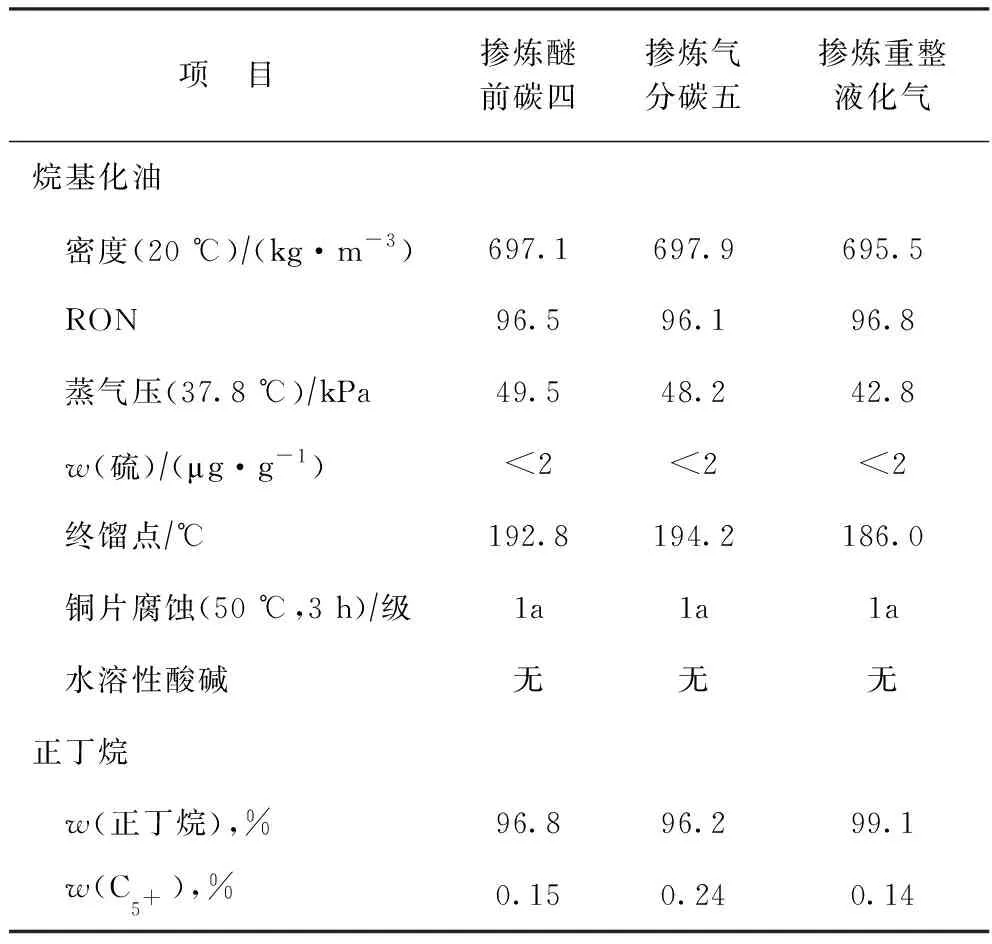

3.3 产品质量

掺炼物料、拓宽烷基化原料适用范围,在生产平稳安全可控的前提下,最重要的任务是保证产品质量合格。掺炼上述3种物料期间,烷基化装置的主要产品性质见表4。由表4可以看出;掺炼各种物料期间,烷基化油的研究法辛烷值(RON)为96.1~96.8,蒸气压(37.8 ℃)为42.8~49.5 kPa,终馏点为186.0~194.2 ℃,各项性质均达到了企业标准Q/SH PRD 0753—2019中异辛烷组分1号的指标要求;分离出的正丁烷组分中正丁烷质量分数为96.2%~99.1%,作为商品丁烷外卖,达到了GB 11174—2011中商品丁烷的指标要求,同时满足正丁烷质量分数不低于96%的设计指标。

表4 主要产品质量

虽然掺炼重整液化气对烷基化装置本身没有效益,但经过烷基化装置加工,重整液化气中异丁烷可以变为更高价值的烷基化油,重整液化气中50%的正丁烷经分离变为纯度99%的正丁烷产品,相比作为民用液化气外卖,将分离出的正丁烷作为蒸汽裂解制乙烯原料或作为高纯度产品外卖以提高经济效益;或者增加流程单独引重整液化气进脱异丁烷塔流程,跨过反应部分实现饱和液化气的分离外卖。

4 结 论

洛阳分公司烷基化装置掺炼醚前碳四、气分碳五和重整液化气是SINOALKY硫酸法烷基化技术在国内的首次创新应用,是中国石化自有烷基化技术打破国外垄断后的又一次创新实践,为同类装置的优化改造提供了实践经验和新思路,拓展了SINOALKY烷基化技术原料的适用范围。

工业实践证明:掺炼醚前碳四可以提高烷基化油的收率;掺炼气分碳五时,虽然碳五烷烃不参与反应,但因碳四烯烃参与反应而提高了烷基化油的收率,既缓解了部分气分碳五的存储压力,又有利于夏季全厂汽油蒸气压指标的合格;掺炼重整液化气对烷基化装置本身没有直接效益,但可以通过同时掺炼重整液化气和醚前碳四,提高进料烷烯比,从而提高烷基化油收率,又分离出正丁烷作为蒸汽裂解制乙烯原料或作为高纯度产品外卖以提高经济效益,或者增加流程单独引重整液化气进脱异丁烷塔流程,跨过反应部分实现饱和液化气的分离外卖。