不同相对分子质量聚异丁烯对无灰分散剂性能的影响

苏飞铭,施 岩,赵厚瑞,王一鸣,孙尚琪,陈 春,潘英楠

(1.辽宁石油化工大学石油化工学院,辽宁 抚顺 113001;2.辽宁抚清助剂有限公司;3.中国石化扬子石油化工有限公司)

分散剂是一种润滑油添加剂,具有分散性能和一定的抗氧化性能,可有效增溶、分散内燃机油使用过程中产生的氧化物和由这些氧化物聚合形成的大分子物质,减少积炭的产生,防止沉积物在易腐蚀机械元件表面沉积结垢[1]。此外,无灰分散剂的添加还可以在一定程度上改变油品的黏度[2]。润滑油分散剂的种类很多,目前以丁二酰亚胺类无灰分散剂为主,其中消耗最大、应用最广泛的为聚异丁烯丁二酰亚胺类无灰分散剂[3]。

目前,国内无灰分散剂的生产多以氯化法为主,其产品运动黏度(100 ℃)为70~270 mm2/s[4-5],油泥斑点分散值(SDT)不低于45%,加热至300 ℃无明显质量损失和结焦现象;国外无灰分散剂的生产工艺较为先进,多采用自由基法或三元共聚法等,其产品SDT高于国内同类产品,但其工艺条件尚不明确[6-7]。因此,针对国内无灰分散剂生产工艺的技术革新势在必行。

本研究以不同相对分子质量的聚异丁烯(PIB)为原料,分别采用氯化法和自由基法制得中间产物聚异丁烯丁二酸酐(PIBSA),然后中间产物胺化制得无灰分散剂聚异丁烯丁二酰亚胺(PIBSI);考察不同相对分子质量的PIB原料对胺化反应时间的影响,并分别测试PIBSI的分散性能和抗氧化性能,考察原料PIB相对分子质量不同、中间产物PIBSA的合成工艺对无灰分散剂PIBSI性能的影响,为国产无灰分散剂性能的提高及PIB产能过剩问题的解决提供参考。

1 实 验

1.1 试剂与仪器

聚异丁烯(PIB-1~PIB-4),工业品,扬子石化-巴斯夫公司产品,其主要性质如表1所示;顺丁烯二酸酐(MA)、甲苯、三乙烯四胺、丁酮、过氧化苯甲酰(BPO)、氢氧化钾,均为分析纯,国药集团化学试剂公司产品;盐酸,分析纯,天津大茂化学试剂公司产品;氮气,体积分数99.999%,沈阳顺泰特种气体有限公司产品;氯气,体积分数99%,沈阳化工集团有限公司产品;蒸馏水,自制;润滑油基础油150N,工业品,中海油惠州石化有限公司产品。

表1 PIB原料的主要性质

1)数均相对分子质量。

傅里叶变换衰减全反射红外光谱仪,Thermo Nicolet 6700型,美国Nicolet公司产品;酸碱滴定仪,Metrohm 916 Ti-Touch型,瑞士万通(中国)有限公司产品;曲轴箱模拟试验仪,XDFY-317型,大连新达石化仪器厂产品;工业测温仪,DT1311型,珠海利华达有限公司产品;黏度计,DV-2T型,美国博勒飞公司产品;硫氮分析仪,TSN-5000型,江苏江分电分析仪器有限公司产品。

1.2 无灰分散剂的合成

1.2.1 PIBSA的合成(烃化反应)为探究无灰分散剂不同生产工艺的差异,分别采用氯化法工艺与自由基法工艺制备中间产物PIBSA。

(1)氯化法:按原料PIB与MA的摩尔比为1∶1.3,分别将800 g的4种PIB原料和相应质量的MA加入反应器,用N2吹扫,搅拌速率250 r/min,升温,待加热至80~90 ℃时停止N2吹扫,通入Cl2,3.5 min后开始程序升温;PIB与Cl2的摩尔比为1∶1.3,根据原料PIB的数均相对分子质量(Mn)不同,将反应温度保持在170~200 ℃,反应4 h后,用氮气吹扫过剩的MA,经热过滤,得到4种PIBSA[8],分别命名为PIBSA-1,PIBSA-2,PIBSA-3,PIBSA-4。对每种PIBSA样品,分别按照标准方法GB/T 264—1983《石油产品酸值测定法》和SH/T 0161—1992《石油产品氯含量测定法(烧瓶燃烧法)》,测定其酸值和Cl含量[9-10]。

(2)自由基法:采用过氧化苯甲酰引发聚异丁烯与马来酸酐的烃化反应。该工艺对聚异丁烯原料活性要求不高,克服了氯化法工艺的缺点。按原料PIB与MA的摩尔比为1∶1.3,分别将800 g的4种PIB原料和相应质量的MA加入反应器,用N2保护,搅拌速率250 r/min,升温,待加热至80 ℃后,在3 h内逐滴加入溶于适量丁酮的40 g过氧化苯甲酰,控制反应温度在 120~150 ℃,反应6 h后,用氮气吹扫过剩的MA,经热过滤,得到4种PIBSA,分别命名为PIBSA-5,PIBSA-6,PIBSA-7,PIBSA-8。用蒸馏水萃取有机相中游离的MA,采用滴定法测定样品中游离MA的含量[11]。

1.2.2 PIBSI的合成(胺化反应)分别将200 g的PIBSA-1,PIBSA-4,PIBSA-5,PIBSA-8加入到适量150N润滑油基础油中,用N2吹扫,搅拌、升温,至90 ℃时加入消泡剂;控制反应温度不高于112 ℃,在1 h内缓慢滴加25 g三乙烯四胺,滴加完后升温至145 ℃,在N2保护下反应3~8 h;随后,将样品升温至150~160 ℃,减压蒸馏脱水1 h,得到无灰分散剂PIBSI产品,分别命名为PIBSI-1-X,PIBSI-4-X,PIBSI-5-X,PIBSI-8-X,其中X为反应时长,分别取3,4,5,6,7,8 h。

对于合成的PIBSI样品,分别按照标准方法GB/T 260—2016《石油产品水含量的测定 蒸馏法》和SH/T 0251—1993《石油产品碱值测定法(高氯酸电位滴定法)》分析其水含量和碱值[12]。当PIBSI样品中水质量分数不大于0.1%时,分别采用黏度计和硫氮分析仪测定其黏度和氮含量[13]。

胺化反应中PIBSA的转化率用以下方法进行测定:取质量为m的PIBSI样品(约10 g,精确至0.001 g),将其溶于适量丁酮,再加入20 mL 0.5 mol/L的KOH水溶液,装入分液漏斗,再用10 mL丁酮和5 mL去离子水洗涤烧瓶,重复3次,将洗涤液一并转入分液漏斗,充分震荡混合,待静置分层后,将水相移入锥形瓶中并加入酚酞作为指示剂,用0.5 mol/L标准盐酸溶液滴定,并按式(1)计算PIBSA的转化率。

(1)

式中:V为滴定时消耗标准盐酸水溶液的体积,mL;M为制备得到的PIBSI产品的总质量,g;MPIB为PIB原料的摩尔质量,g/mol;m为PIBSI样品的质量,g。

1.3 无灰分散剂的性能评定

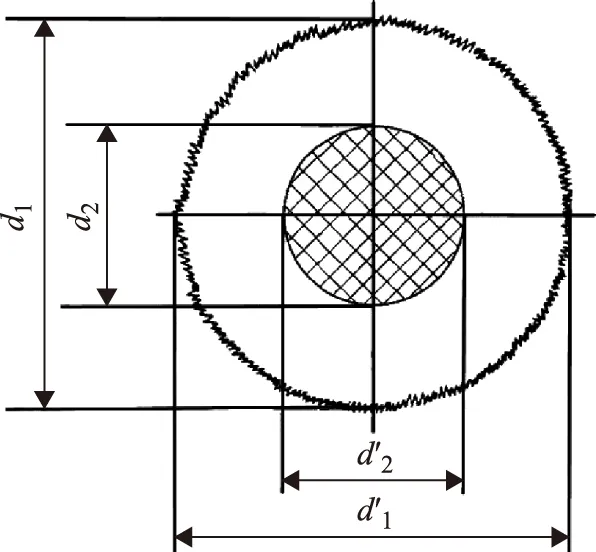

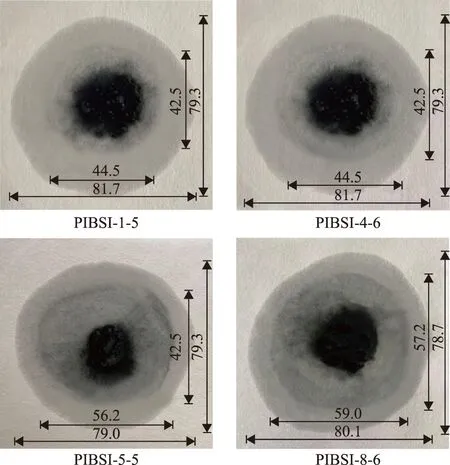

1.3.1 分散性能评定按照标准方法GB/T 0623—1995油泥斑点分散试验法评定合成分散剂的分散性能:将1 g无灰分散剂样品、9 g标准废润滑油和10 g润滑油基础油混合,在150 ℃搅拌1.5 h,趁热用移液管取试验油样,在水平架空放置的定性滤纸上滴一滴,将滤纸在80 ℃烘烤2 h,测量相互垂直的两组油迹圈和油泥直径,如图1所示。

图1 油泥斑点分散试验油泥和油迹直径测量示意

根据滤纸上试验油扩散后的油泥和油迹圈直径,用式(2)计算试样的SDT[14]。

(2)

式中:d1、d′1为油迹圈直径,mm;d2、d′2为油泥直径,mm。

1.3.2 抗氧化性评定采用曲轴箱模拟试验评定合成PIBSI的抗氧化性能。试验条件:油样体积150 mL,PIBSI质量8 g,油温150 ℃,铝板温度300 ℃;试验仪间歇供油,供油4 min、停油4 min;溅油器转15 s、停45 s,为一周期;试验运行1 h。试验结束后,测量铝板生焦量。生焦量越小,说明分散剂的氧化安定性越好[15]。

2 结果与分析

2.1 中间产物PIBSA的性质

烃化反应制得PIBSA的主要性质如表2所示。由表2可以看出:随着PIB数均相对分子质量的提高,合成PIBSA的酸值基本呈下降趋势;对于氯化法,当PIB数均相对分子质量不超过1 100时,PIBSA的酸值变化不明显;当PIB数均相对分子质量达到1 300时,PIBSA的酸值降低明显;对于自由基法,随着PIB数均相对分子质量的增大,合成PIBSA的酸值下降明显,降幅较大。此外,在PIB原料相对分子质量相同的情况下,氯化法制得PIBSA的酸值均高于经自由基法制得PIBSA的酸值,原因在于氯化法工艺中生成了氯化氢等副产物,会增大PIBSA的酸值。

表2 烃化反应制得PIBSA的主要性质

由于烃化反应是一个活化能较大的反应,因而该反应需要较高的反应温度。而且,与相对分子质量较小的PIB相比,相对分子质量较大的长链PIB活性端的反应活性较低,因而其发生烃化反应所需的反应温度更高、反应会更剧烈,制备的PIBSA产品的运动黏度更大。此外,马来酸酐也有一定的增稠作用,会在一定程度上提高PIBSA产品的黏度。

氯化法工艺生产过程中需要使用剧毒的氯气,导致PIBSA产品中约有质量分数0.5%的余氯难以除去,残余氯气和生成的氯化氢会腐蚀设备、污染环境。在自由基法工艺中,引发剂BPO的存在可降低烃化反应温度,且反应过程不会生成有害物质。因此,自由基法制备PIBSA过程环境友好。

2.2 PIBSA胺化反应时间的优化

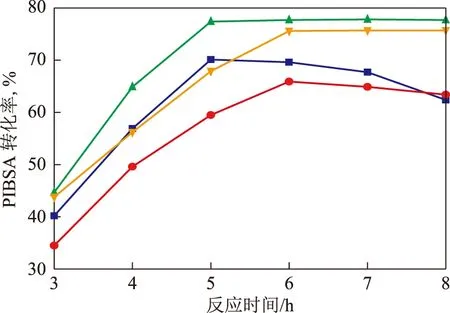

分别由PIBSA-1,PIBSA-4,PIBSA-5,PIBSA-8胺化反应3~8 h,制备分散剂PIBSI-1-X,PIBSI-4-X,PIBSI-5-X,PIBSI-8-X产品。测定不同胺化反应时间下4种PIBSA的转化率,结果如图2所示。

图2 胺化反应时间对PIBSA转化率的影响■—PIBSI-1-X; ●—PIBSI-4-X; ▲—PIBSI-5-X;

由图2可以看出:对于PIBSI-1系列和PIBSI-5系列产品,胺化时间为3~5 h时,相应PIBSA-1和PIBSA-5的转化率逐渐提高,而胺化时间为5~8 h时,PIBSA-1的转化率逐渐下降,PIBSA-5的转化率基本不变;对于PIBSI-4系列和PIBSI-8系列产品,胺化时间为3~6 h时,对应PIBSA-4和PIBSA-8的转化率逐渐提高,而胺化时间为6~8 h时,PIBSA-4的转化率逐渐下降,PIBSA-8转化率基本不变。这表明PIBSA-1和PIBSA-5的最佳胺化反应时间为5 h,而PIBSA-4和PIBSA-8的最佳胺化反应时间为6 h。4种PIBSA最佳胺化时间不同,主要原因在于相对分子质量更高PIBSA(PIBSA-4和PIBSA-8)的聚异丁烯基更大,活性端反应活性较差,因而所需的胺化反应时间更长。

当胺化反应时长超过最适宜反应时间后,PIBSA-1和PIBSA-4的转化率下降,主要是因为氯化法制备的PIBSA-1和PIBSA-4样品中存在余氯,当胺化反应进行一段时间后,部分PIBSI产物与余氯发生副反应生成酰卤,PIBSI的质量(M)增大,从而使由式(1)计算的PIBSA转化率也降低;而经自由基法制备的PIBSA-5和PIBSA-8样品中不存在余氯,副反应较少,在胺化反应达到平衡后,PIBSA的转化率未出现明显下降,且其最高转化率均高于PIBSI-1系列和PIBSI-4系列中PIBSA的最高转化率。

综上所述,选取不同PIBSA最佳胺化反应时间下合成的4种无灰分散剂样品PIBSI-1-5,PIBSI-4-6,PIBSI-5-5,PIBSI-8-6,进行分散剂的性能测试。

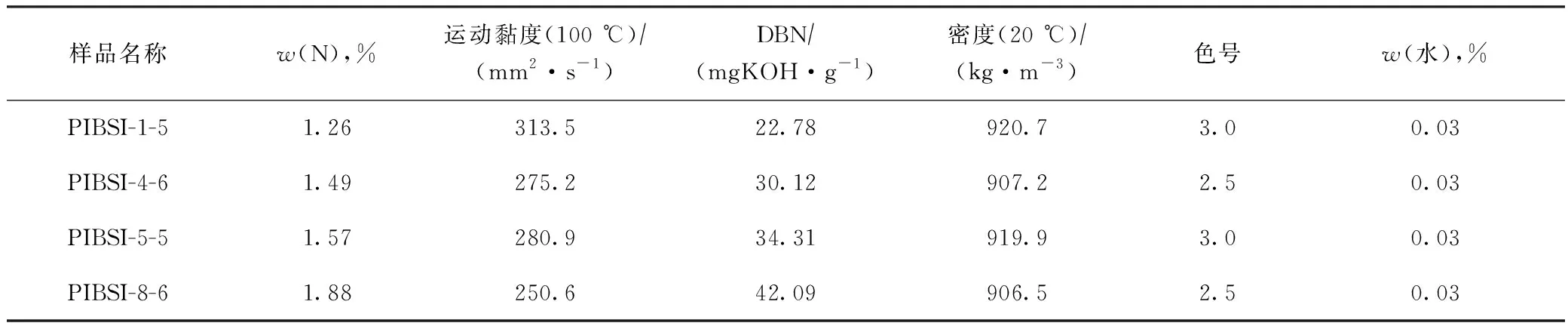

2.3 合成分散剂PIBSI的性质

对PIBSA样品进行胺化处理,PIBSI-1-5,PIBSI-4-6,PIBSI-5-5,PIBSI-8-6样品的基本理化性质见表3。由表3可知,PIBSI-1-5,PIBSI-4-6,PIBSI-5-5,PIBSI-8-6分别属于氮质量分数较低(1.10%~1.35%)、氮质量分数中等(1.35%~1.75%)和氮质量分数较高(大于1.75%)的PIBSI产物。结合表2和表3可以看出:PIBSI的氮含量越高,其碱值越高;原料PIBSA的酸值越大,对应制得的PIBSI的黏度越大。PIBSI-1-5和PIBSI-5-5样品的色号高于PIBSI-4-6和PIBSI-8-6样品,颜色较深。

表3 合成分散剂PIBSI的基本理化性质

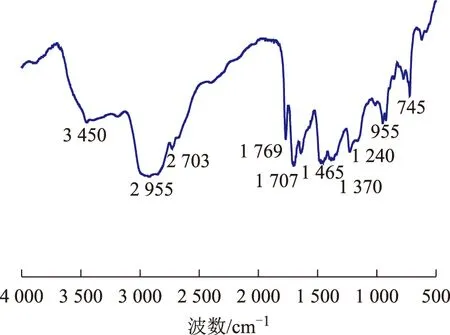

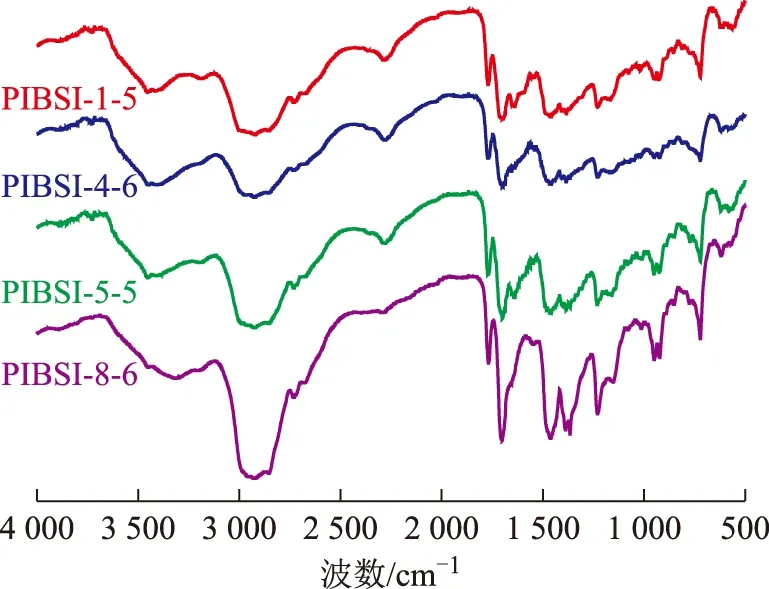

2.4 PIBSI红外光谱表征

图3 PIBSI-8-6样品的红外光谱

图4为PIBSI-1-5,PIBSI-4-6,PIBSI-5-5,PIBSI-8-6样品的红外光谱。由图4可见,PIBSI-1-5和PIBSI-5-5在波数3 450,3 180,1 650 cm-1处的吸收峰更加明显,而PIBSI-4-6和PIBSI-8-6在波数1 769 cm-1和1 707 cm-1处的吸收峰更为明显。说明制得的4种PIBSI样品中均含有酰胺基团和酰亚胺基团,且以相对分子质量较小PIB为原料,制得的PIBSI-1-5和PIBSI-5-5样品中酰胺基团的比例更高;而以相对分子质量较大PIB为原料,制得的PIBSI-4-6和PIBSI-8-6产品中酰亚胺基团的比例更高。此外,PIBSI-8-6样品在波数2 955,1 465,1 370,955 cm-1等处的吸收峰强度明显大于PIBSI-4-6,说明与氯化法相比,自由基法合成PIBSA经胺化反应得到的PIBSI-8-6样品中含C—H键和C—C键的比例更高。

图4 不同PIBSI样品的红外光谱

2.5 PIBSI的分散性能

图5为油品的油泥斑点分散试验照片。由图5试验数据经式(2)计算可知,PIBSI-1-5,PIBSI-4-6,PIBSI-5-5,PIBSI-8-6的SDT值分别为54.05%,60.24%,63.50%,73.15%。结合表3和图4可以看出:无灰分散剂的分散性能不仅与PIB的相对分子质量有关,也与PIBSI的氮含量有关;原料PIB的相对分子质量越大、烃基链越长,制得PIBSI的黏度越高,酰亚胺基团的比例越高,其分散性能越好;PIBSI的氮含量越高,其SDT越高,分散性能越好。此外,PIBSA的制备工艺对PIBSI产品的分散性能也有一定的影响,在PIB原料相对分子质量相同的情况下,由自由基法工艺制得PIBSI的SDT高于由氯化法工艺制得PIBSI的SDT。三乙基四胺会增大PIBSI的氮含量和黏度,进而影响其分散性。

图5 PIBSI样品的油泥斑点分散试验照片图中数据单位:mm

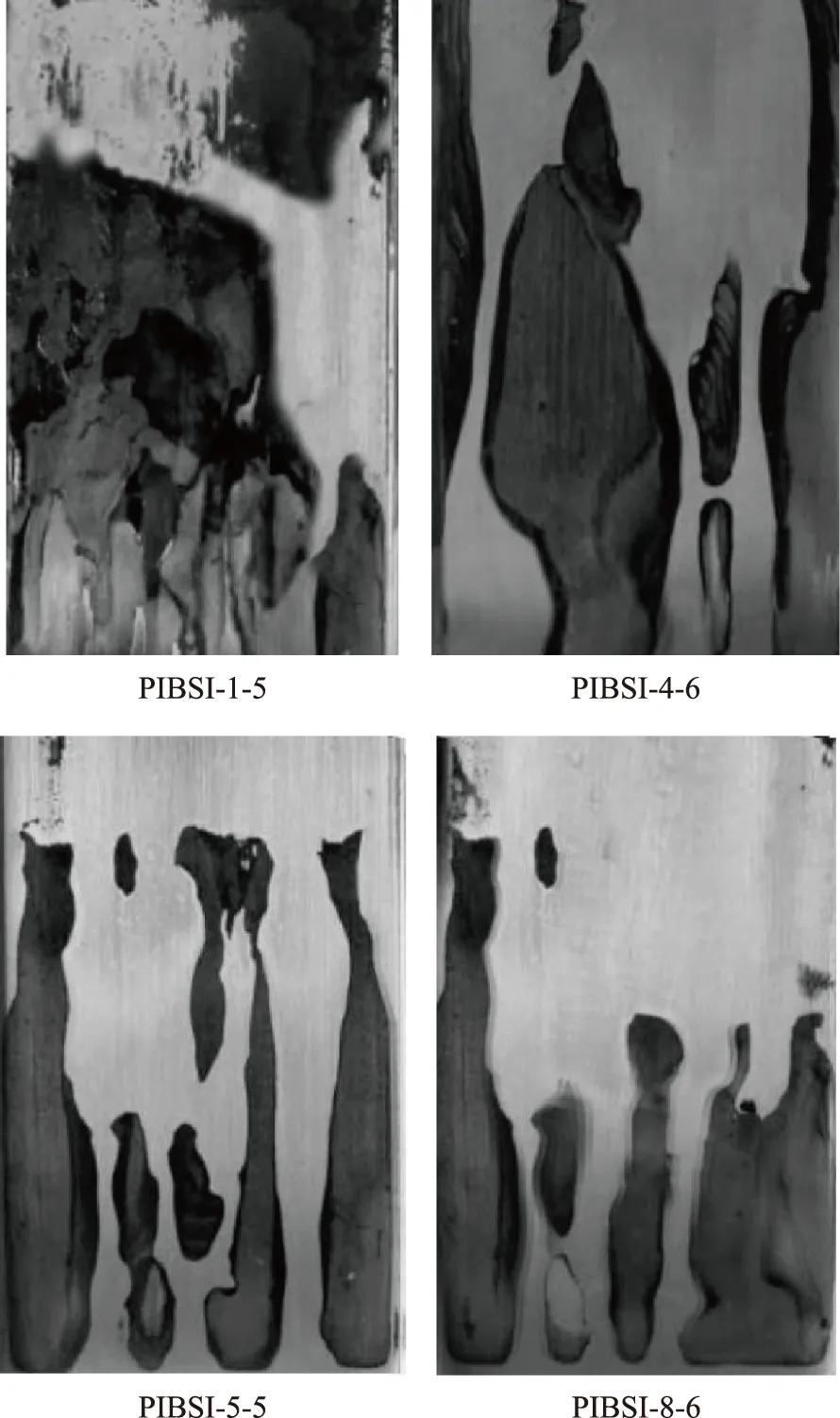

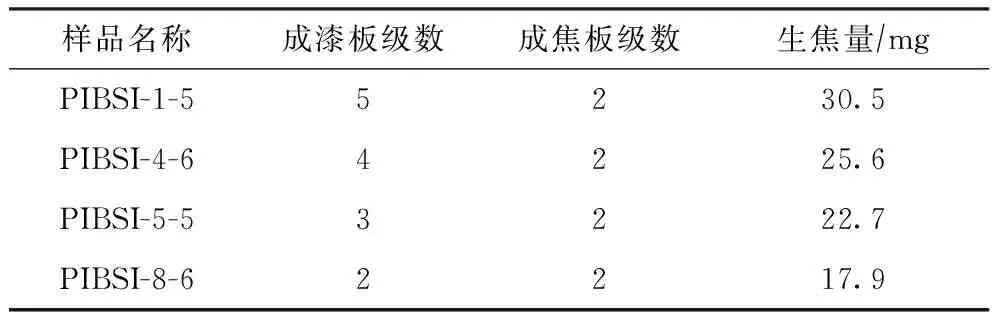

2.6 PIBSI的热氧化安定性

图6为测试PIBSI热氧化安定性的成焦板试验的成焦板照片,表4为制备PIBSI的热氧化安定性试验结果。由表4可以看出:由相对分子质量较小PIB制备的无灰分散剂的热氧化安定性较差,在高温下更容易被氧化而结焦,从而导致其在高温工况下的分散性能下降;同时,PIBSI的热氧化安定性也受到制备工艺的影响,与经自由基法工艺制备的PIBSI相比,氯化法工艺制备PIBSI的热氧化安定性较差。其主要原因为:①采用氯化法制备中间产物PIBSA时的反应温度较高,而在较高温度下,马来酸酐会发生部分自聚反应,使得制备的PIBSI产品中会含有少量马来酸酐自聚物,从而导致其在高温工况下更易被氧化结焦;②氯化法工艺制备PIBSI产品中有少量氯存在,致使在热氧化安定性测试过程中会产生少量固态二恶英类物质,其在700 ℃以下难以分解,从而加剧其在高温工况下的结焦状况,对环境也会造成负面影响。

图6 PIBSI样品热氧化安定性测试的成焦板照片

表4 PIBSI的热氧化安定性

3 结 论

(1)氯化法合成PIBSI反应温度较高,且要使用氯气,毒性大、能耗大;而自由基法合成PIBSI以过氧化苯甲酰(BPO)为引发剂,可以降低烃化反应温度,不会生成有害产物。

(2)对于烃化反应,PIB的相对分子质量越大,由PIB制备PIBSA的反应越剧烈,反应温度越高,制得PIBSA的黏度也越大。当PIB的数均相对分子质量不超过1 300时,氯化法制得PIBSA的酸值变化不大;当PIB的数均相对分子质量达到2 300时,制得PIBSA的酸值显著下降;而随着PIB数均相对分子质量的增大,自由基法制得PIBSA的酸值呈明显下降趋势,且降幅较大。此外,PIB相对分子质量越大,PIBSA的相对分子质量越高,其最佳胺化反应时间越长,制得PIBSI的黏度也越大。

(3)PIB的相对分子质量越高,制得的PIBSI氮含量和酰亚胺基团比例越高,则分散剂的分散性能越好;PIB的相对分子质量越小,制得的PIBSI含酰胺基团的比例更高,则分散剂的热氧化安定性越差,并导致其在高温工况下的分散性能下降。由数均相对分子质量为2 300的PIB经自由基法工艺制备得到的PIBSI综合性能最佳,其SDT最高可达73.15%。