压缩空气储能系统释能过程动态调控

李 扬 ,张新敬 ,宋健斐 ,李笑宇 ,郭欢 ,徐玉杰 ,陈海生

(1中国石油大学(北京),北京 102249;2中国科学院工程热物理研究所,北京 100190;3中国科学院大学,北京 100049;4华北电力大学,河北 保定 071003)

风能、太阳能等可再生能源的规模化开发和利用是实现“碳中和、碳达峰”目标的重要手段,而储能则是解决可再生能源大规模消纳和稳定输出、提高电力系统效率与安全性的关键技术。现有电力储能技术包括抽水蓄能、压缩空气储能、飞轮储能、锂电池、液流电池、超导磁储能、超级电容器储能等[1]。其中,压缩空气储能(compressed air energy storage,CAES)具有效率高、容量大、存储时间长、成本相对低廉等优点,被认为是最具有发展前景的大规模储能技术[2]。

由于传统CAES存在依赖燃料、效率低、能量密度低等缺点,近年来形成了蓄热式压缩空气储能(compressed air energy storage with thermal storage,TS-CAES)、等温压缩空气储能、液态压缩空气储能、超临界压缩空气储能、水下压缩空气储能、湿空气透平压缩空气储能等多种新型压缩空气储能系统[3]。而TS-CAES具有不消耗化石燃料、流程简单、效率高等优点,受到广泛关注。

TS-CAES系统释能过程中,由于储气室压力随时间下降以及输出功率需随电网负荷的变化而改变,TS-CAES系统多处于变工况条件下运行,因此,需对储气室流出的高压空气进行合理有效的调节以匹配膨胀机入口压力。目前,多采用节流阀节流的方式稳定膨胀机入口压力,该方式使得膨胀机在接近设计条件下运行,可以较好地保证额定输出功率。但是,节流阀本质是一个局部阻力可以变化的节流元件,通过改变节流面积来调节气体流速以及流体动能,由于气体在流动过程中的摩擦造成一定压力损失实现减压,因此节流阀开度需随储气室压力变化而变化,而储气室内高压气体的可压缩性高,快速膨胀能力强,这导致通过节流阀来精确控制阀后输出压力难度大[4]。

储气室至膨胀机之间的压力调控方式,学者们多从喷嘴配气、节流阀与喷射器组合以及滑压运行等方面展开研究。李文等[5]提出一种组合式喷嘴配气结构对CAES膨胀机入口压力进行调节,以降低节流阀的节流损失,提高CAES运行效率。刘嘉豪等[6]通过计算流体力学方法分析了喷嘴配气对膨胀机调节级性能的影响,获得了不同工况下膨胀机调节级的变工况性能。喷射器是利用高压流体对低压流体的卷吸作用,获得中压做功流体实现高压气体减压的装置,与节流减压相比,能量损失更小[7]。Guo等[8]对比了CAES系统释能过程分别采用节流减压与喷射器减压对系统整体性能的影响,结果表明:采用喷射器后的储能效率由61.95%提高到65.36%,增长了3.41个百分点。文贤馗等[9-10]提出一种基于喷气射流装置的膨胀机进气调节系统,该装置将高压力小流量的压缩空气转化为低压力大流量的混合气体以提高压缩空气储能系统释能过程启动阶段和低负荷阶段的控制精度,并分析了低压气源参数对释能功率的影响。Chen等[11]提出一种新型CAES系统,该系统采用组合储气室进行储气,各储气室压力不同,在不同时间阶段释放不同压力等级的压缩空气,并在膨胀机前设置喷射器来降低节流损失。Han等[12]研究了定压-定压、定压-滑压、滑压-滑压3种运行方式对两级压缩两级膨胀CAES系统释能特性的影响,结果表明:该系统的循环效率、热效率和㶲效率在定压-定压运行时最小,滑压-滑压运行时最大。郭欢等[13]对比了定压、滑压运行策略对TS-CAES系统变工况特性的影响,结果表明:滑压运行与定压运行相比,系统效率可提高2.08%。

以上压力调控方式尽管使得系统效率有所提高,具有一定优势,但是,由于喷嘴配气进气过程中各喷嘴流入的气体状态不同,膨胀机的内部流动呈现出强烈的非均匀性和非周期性[6];喷射器效率受喷射系数因素影响大,不易调控,且设计难度大,制造要求高;滑压运行导致膨胀机始终在变工况条件下运行,膨胀比工作范围大,输出功率随着释能过程的进行不断下降,电网对输入电能频率的调节难度增加。

因此,本文提出一种阀门组合与减压容器相结合的压力控制单元以适应TS-CAES系统释能过程定容储气室压力变化,满足输出功率需求,建立了集成压力控制单元的TS-CAES系统热力学模型,研究了系统运行特性,并与节流减压方式相对比,对保障压缩空气储能系统高效稳定运行,提高系统综合性能以及对复杂工况的适应性具有重要作用,进一步为100 MW级压缩空气储能系统释能过程压力调控方式提供理论依据与参考。

1 TS-CAES系统及压力控制单元工作原理

1.1 TS-CAES系统

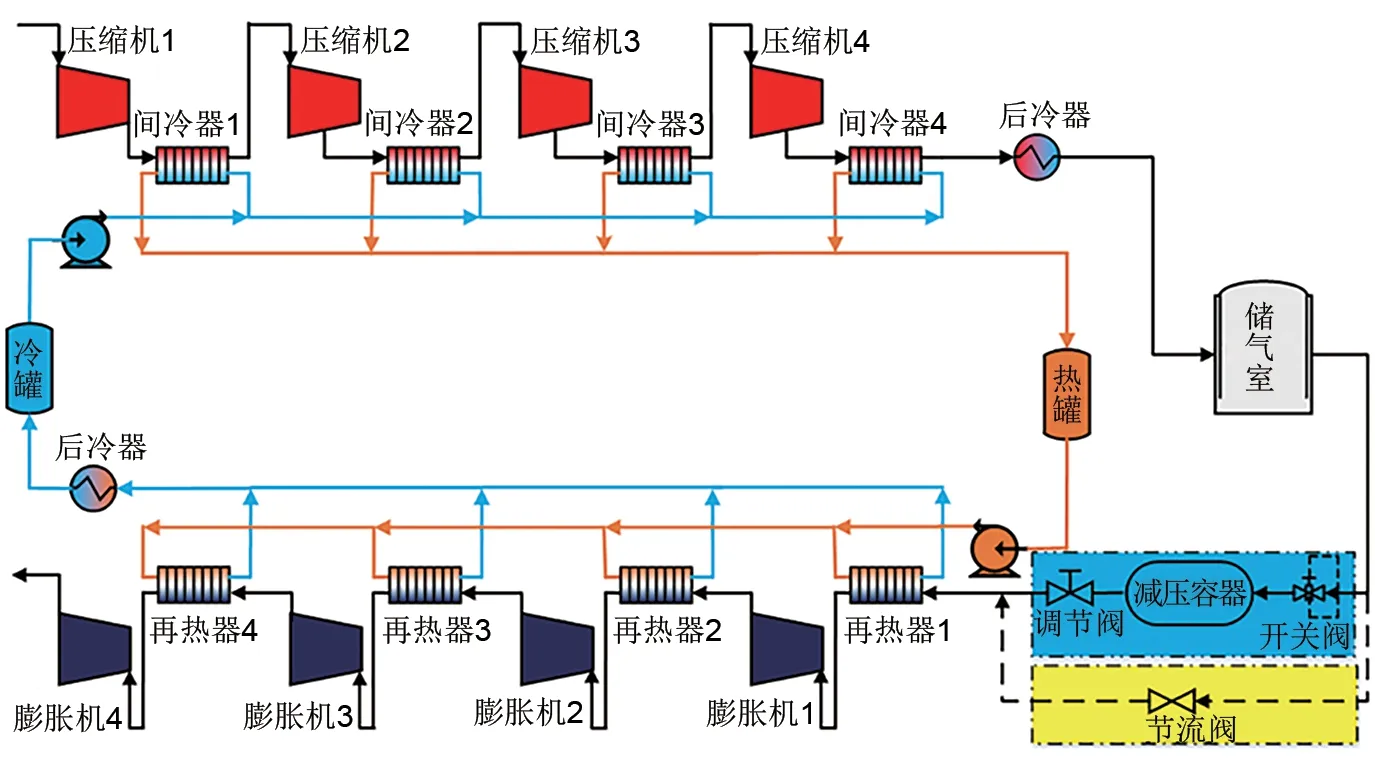

为满足储能过程大流量、高压比和宽负荷等要求,采用“多级压缩,级间冷却”结构形式的四级压缩机作为储能部件。同时,为满足释能过程大膨胀比和高能量密度需求,采用“多级膨胀,级间再热”结构形式的四级膨胀机作为释能部件[14-15],以及采用定容储气室存储高压空气。

图1为集成压力控制单元的TS-CAES系统流程,其工作原理为:储能过程,电动机驱动压缩机将空气压缩,储存在储气室中,同时,来自冷罐的换热流体经间冷器将压缩过程产生的压缩热吸收并储存到热罐,从而将电能转化为压力能和热能;释能过程,储气室的高压空气释放,通过阀门组合及减压容器(或节流阀)进行减压,再被热罐的换热流体经再热器加热后进入膨胀机做功发电,将压力能和热能转化为电能,同时,被高压空气冷却后的换热流体经后冷器散热后,流入冷罐。

图1 集成压力控制单元的TS-CAES系统流程Fig.1 Structure illustration of TS-CAES system integrated pressure control unit

1.2 压力控制单元

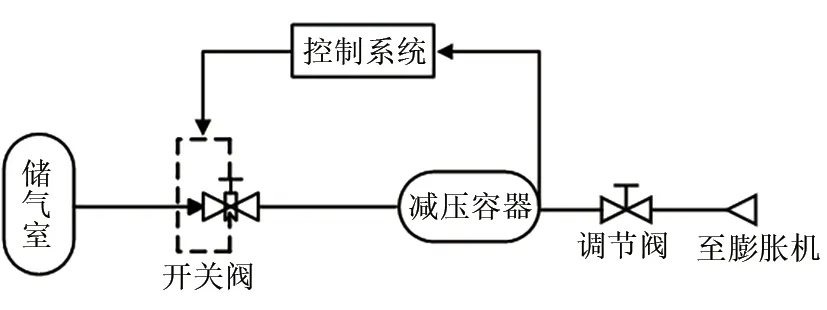

图2为本文所采用的压力控制单元原理,压力控制单元的主要装置为阀门组合和减压容器,工作周期分为减压容器同时充气与放气、减压容器只放气两个过程。释能过程运行,开关阀开启,减压容器同时充气与放气,当减压容器压力大于某一限定值上限时,开关阀关闭,减压容器只放气,当减压容器压力小于该限定值下限时,开关阀再次开启,以此循环进行,开关阀根据控制系统的指令开启或关闭,控制高压气体进入减压容器的时间,这就使得减压容器出口压力在设定的两个极限值之间在最短时间内来回转换,以一定的精度稳定在限定值。调节阀则用来调节气体输出量以匹配实际用电需求。与节流减压方式相比,压力控制单元只有开启和关闭两种动作,操作简单、易于控制。

图2 压力控制单元原理Fig.2 Schematic diagram of pressure control unit

2 系统热力学建模

根据文献[16-21]对集成压力控制单元的TSCAES系统中压缩机、膨胀机、储气室、换热器、减压容器、开关阀等关键部件建立变工况热力学模型。

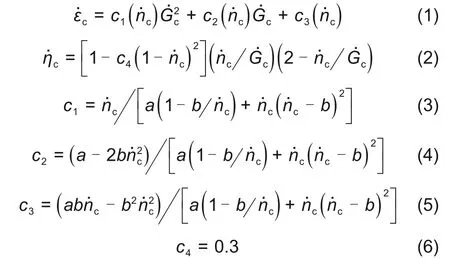

2.1 压缩机

离心式压缩机变工况运行时,其压比、效率的通用特性曲线可以近似表示为相对折合质量流量和相对折合转速的函数

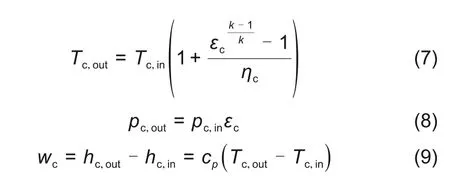

各级压缩机出口温度、出口压力以及压缩功分别为

式中,Tc,out、pc,out分别为压缩机的出口温度、出口压力;hc,in、hc,out分别为压缩机的入口比焓、出口比焓。

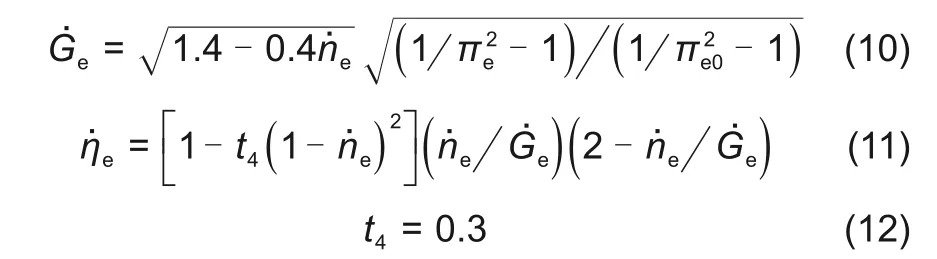

2.2 膨胀机

透平膨胀机变工况运行时,其膨胀比、效率随转速、流量等参数变化而变化,根据弗留格尔公式得到透平膨胀机的通流特性公式[23]

各级膨胀机出口温度、出口压力以及膨胀功分别为

式中,Te,out、pe,out分别为膨胀机的出口温度、出口压力;he,in、he,out分别为膨胀机的入口比焓、出口比焓。

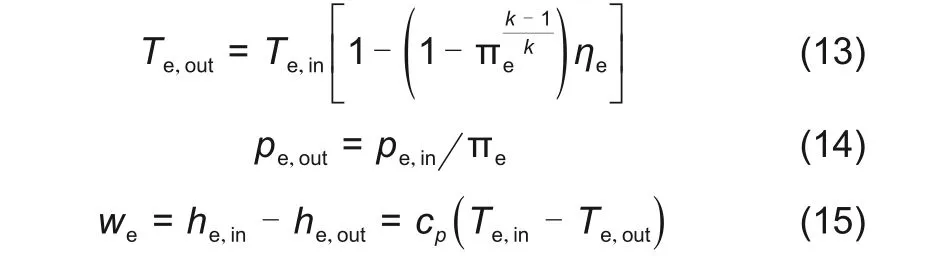

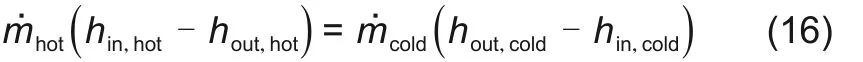

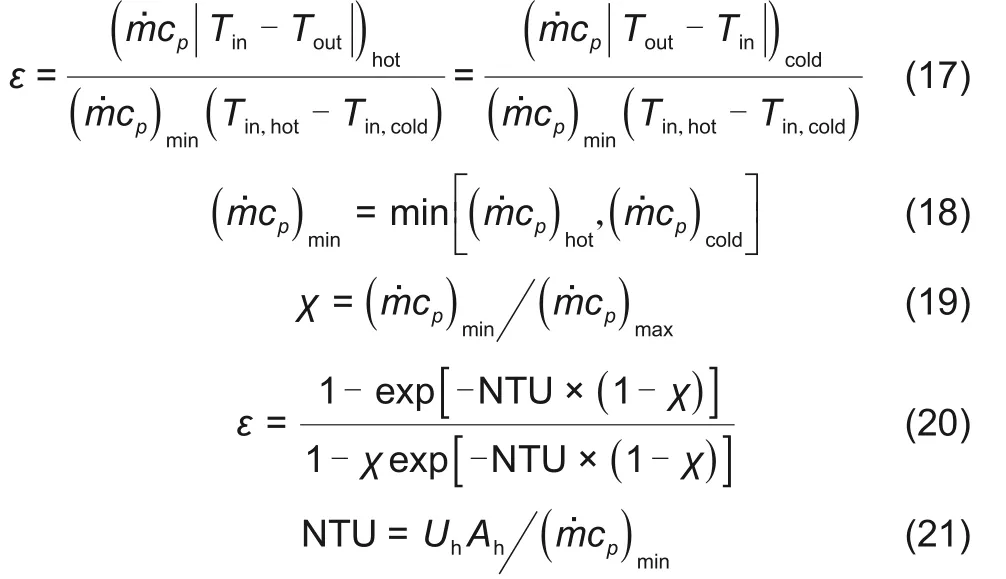

2.3 换热器

根据能量守恒,空气释放的热量和循环水吸收的热量相等

式中,下标cold和hot分别表示冷流体和热流体;in和out分别表示进口和出口。

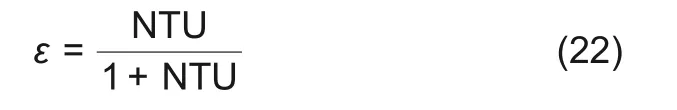

采用效能-传热单元数(ε-NTU)法建立换热器变工况数学模型

式中,ε为换热器效能;NTU为换热单元数,是反映换热器结构和流体最小热容率的物理量;ṁcp为流体热容;χ为两种流体比热容的比值;Uh为换热器传热系数;Ah为换热器传热面积。

当两种流体热容相等时,换热器效能表示为[17]

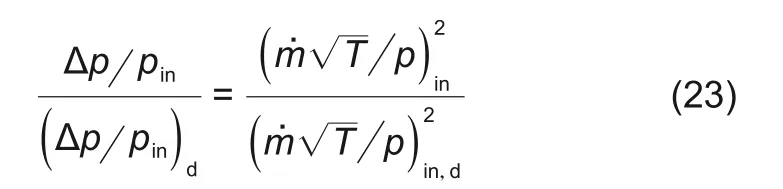

由于换热器的面积和空间有限,空气通过换热器时,存在不可忽视的流动阻力,采用以下压损模型

式中,T为温度;p为压力;∆p为空气经间冷器/再热器的压力损失;下标in为入口参数,d为设计值。

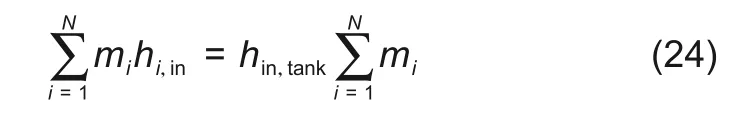

从各级换热器出来的水混合满足能量守恒

式中,mi为各级换热器的循环水流量;hi,in为各级换热器出口循环水的比焓;hin,tank为热罐中热水的比焓。

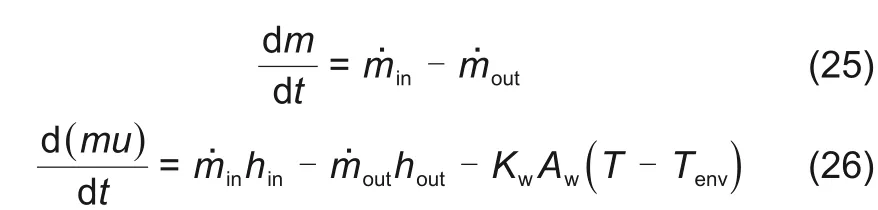

2.4 储气室/减压容器

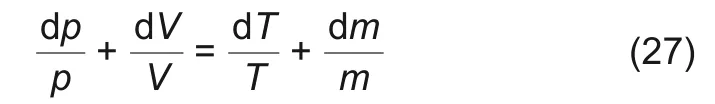

储气室/减压容器与压缩机组/膨胀机组之间的物质流动和能量流动关系,属于非稳定的热力学开口系统问题。根据质量守恒定理和能量守恒定理可得

进一步结合理想气体微分方程关系式

可得,储气室/减压容器内部空气压力、温度随时间变化的微分方程式

2.5 开关阀

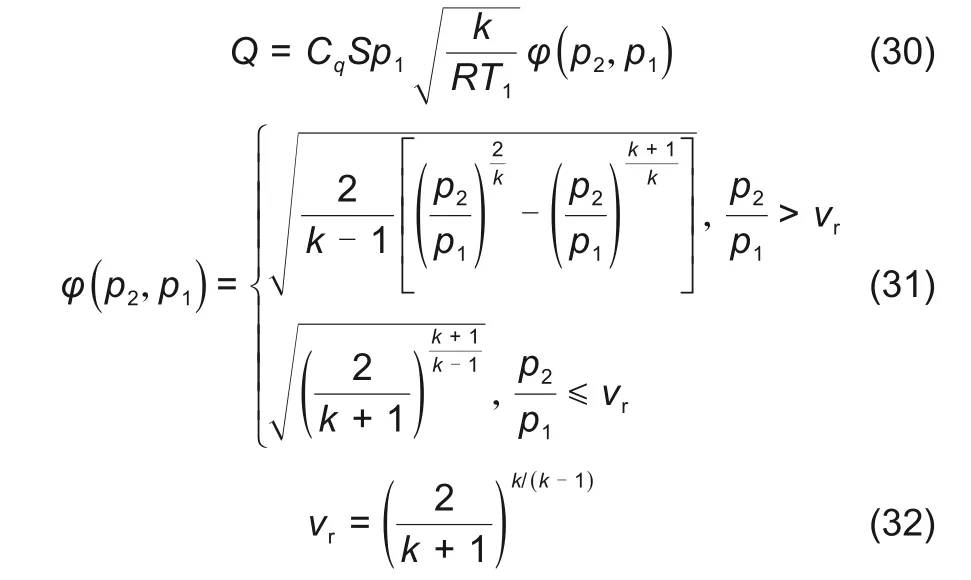

开关阀的工作原理类似于喷管,将开关阀等效为喷管进行建模。对于空气等可压缩介质,在绝热等熵条件下利用定熵过程方程、伯努利方程以及连续性方程等推导出其流量公式

式中,Q为气体质量流量;Cq为流量系数;vr为临界压比;S为阀门有效截面面积;p1为阀门上游气体压力;p2为阀门下游气体压力;T1为阀门上游气体温度。

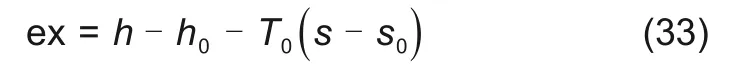

2.6 㶲分析

基于热力学第二定律的㶲分析方法是揭示热力学系统不可逆损失的有效方法,㶲定义为

膨胀机、再热器以及开关阀/节流阀的㶲损失分别表示为

2.7 系统性能评价指标

采用储能效率与储能密度来衡量TS-CAES系统能量转化利用情况,储能效率为系统总膨胀功与总压缩功的比值,衡量系统的能量转换情况;储能密度为系统总膨胀功与储气室体积(V)的比值,衡量系统在单位储气室体积下的做功能力。

3 结果与讨论

3.1 TS-CAES系统储释能过程运行特性

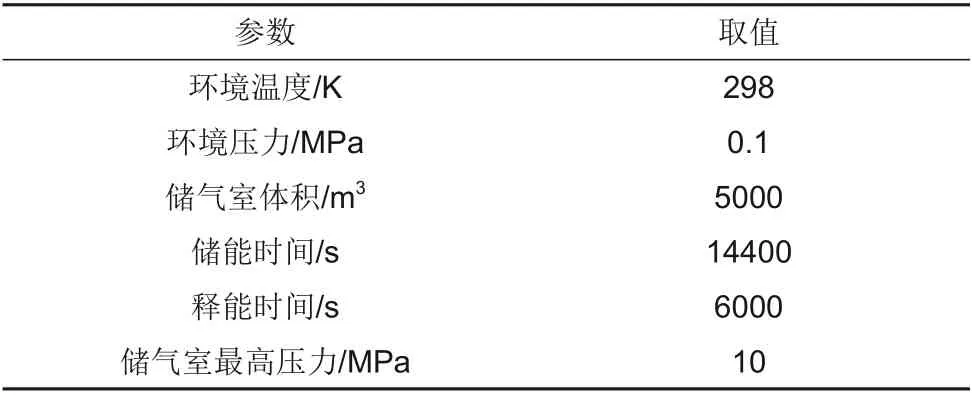

集成压力控制单元的TS-CAES系统设计参数见表1、表2。

表1 TS-CAES系统设计参数Table 1 Design parameters for TS-CAES system

表2 储能过程与释能过程设计参数Table 2 Design parameters for charge and discharge process

3.1.1 储能过程

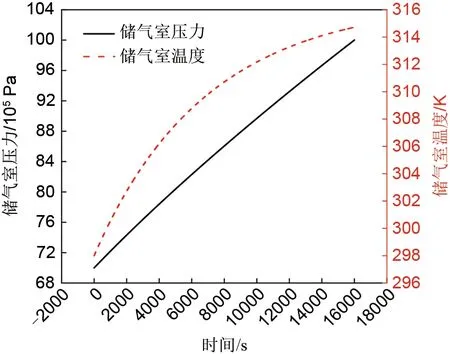

储能过程采取滑压运行策略,即末级压缩机出口压力随储气室压力变化而变化,终止条件为储气室压力达到最大设计值,最后获得储能时间、总耗功、总储气量等参数。

图3为TS-CAES系统储能过程储气室压力与温度变化曲线,可以看出:储气室压力随时间线性增加,温度随时间缓慢增加。原因是储能过程,空气不断流入储气室,储气室内空气质量增加,压力上升,同时,储气室内能增加,温度上升。

图3 储能过程储气室压力和温度变化曲线Fig.3 Pressure and temperature curve of air storage chamber in charging process

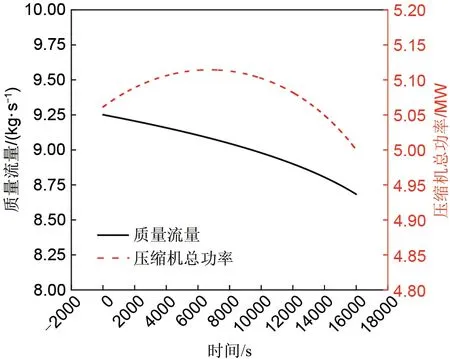

图4为TS-CAES系统储能过程空气质量流量和压缩机总功率随时间的变化曲线,可以看出:空气质量流量随时间逐渐减小,压缩机总功率随时间先增大后减小。原因是随着储能过程的进行,压缩机背压增加,压比增大,由压缩机特性曲线可知,流量随压比的增大而减小;压缩机总功率主要影响因素为压缩机压比和质量流量,储气室压力较小时,流量大而压比小,储气室压力较大时,压比大而流量小,因此,压缩机总功率最大值为中间某一时刻的值。

图4 储能过程空气质量流量和压缩机总功率变化曲线Fig.4 Air mass flow rate and compressor power curve in charging process

3.1.2 释能过程

假设储能过程结束后,储气室储气量为Mt,经过相当长时间,储气室温度恢复到环境温度,以此为初始条件,给定释能过程压力调控方式,进而计算出释能过程中的压力、温度、流量、功率等参数随时间的变化规律,终止条件为储能过程的储气量Mt得到完全释放,最后获得释能时间、总做功等参数。

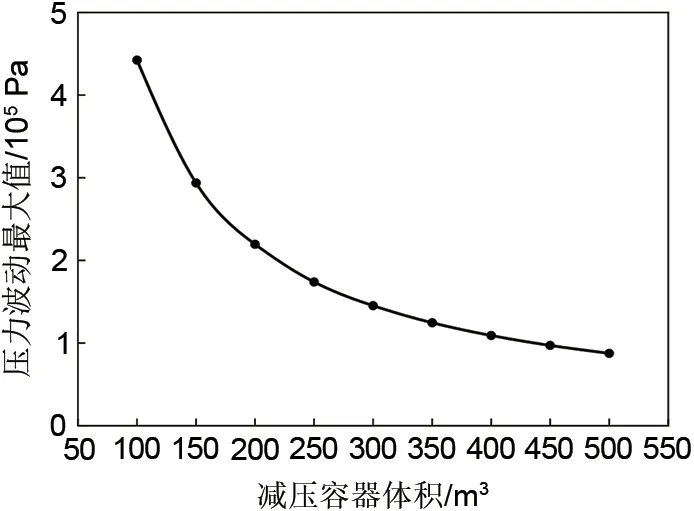

压力波动最大值定义为压力波动过程中减压容器实际出口压力与膨胀机入口设计压力差值绝对值的最大值,波动率定义为压力波动最大值与膨胀机入口设计压力之比,反映压力控制单元的调控能力。图5为集成压力控制单元的TS-CAES系统释能过程中的压力波动最大值随减压容器体积的变化规律,可以看出:压力波动最大值随减压容器体积的增大而减小。原因是减压容器体积越大,则流入减压容器的空气质量所引起的压力变化越小,压力变化幅度就小。

图5 释能过程压力波动最大值随减压容器体积的变化规律Fig.5 Variation of maximum pressure fluctuation with expansion tank volume

本文对减压容器体积为150 m3的压力控制单元开展研究,其压力波动最大值为2.94×105Pa,波动率为4.2%(<5%),以此来揭示释能过程中压力控制单元对膨胀机入口压力的调控效果。

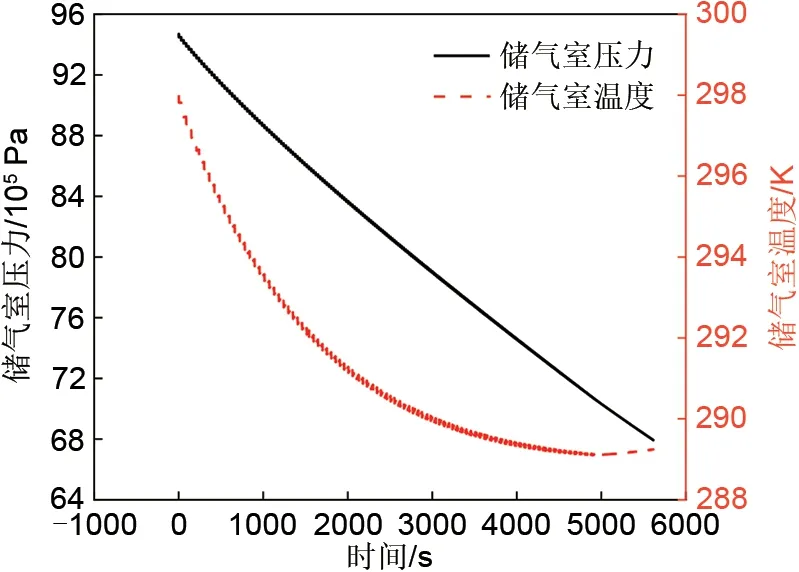

图6为集成压力控制单元的TS-CAES系统释能过程储气室压力与温度随时间的变化曲线,可以看出:储气室压力随时间线性减小,温度随时间缓慢下降,开关阀间歇性的开启和关闭对储气室温度和压力影响不大。原因是释能过程,空气随开关阀开启而流出储气室,储气室内空气质量减少,压力下降,同时,储气室内能减小,温度下降;开关阀关闭,储气室没有气体流出,空气质量不变,仅与环境进行换热,因此对温度和压力的影响不明显。

图6 释能过程储气室压力和温度变化曲线Fig.6 Pressure and temperature curve of air storage chamber in discharging process

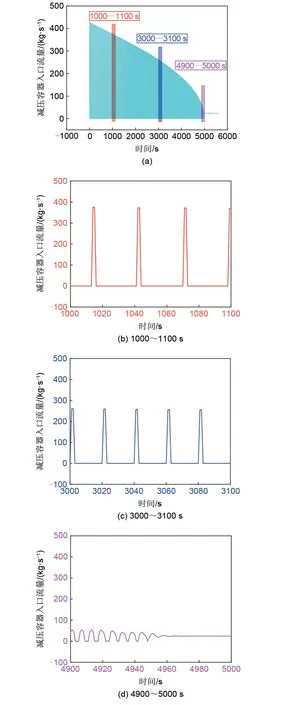

图7为集成压力控制单元的TS-CAES系统释能过程减压容器空气入口质量流量随时间的变化曲线,可以看出:减压容器入口流量在某一变化值和0之间周期性转换,且这一变化值随时间逐渐减小,如图7(b)、(c)所示;随着释能过程的进行,流量呈桥状变化至某一稳定值,如图7(d)所示;释能将结束时刻,入口流量近似不变。原因是:开关阀不断开启和关闭导致流量间歇变化,且给予一定开关响应时间,释能初始阶段,储气室与减压容器压差大,入口流量就大,随着释能过程的进行,压差逐渐减小,入口流量降低;当减压容器压力值处于限定值上下限之间时,开关阀保持上一时刻动作状态,流量不变,直至超出上下限范围;释能将结束时刻,入口流量略小于出口流量,开关阀始终开启,直至释能过程结束。

图7 释能过程减压容器入口流量变化曲线Fig.7 Inlet mass flow rate curve of expansion tank in discharging process

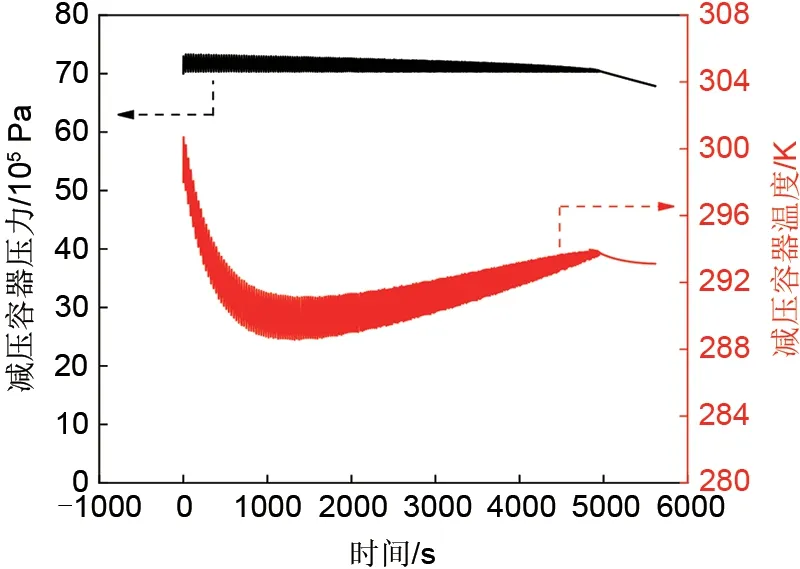

图8为集成压力控制单元的TS-CAES系统释能过程减压容器压力与温度随时间的变化曲线,可以看出:压力控制单元能够平滑地调节减压容器出口压力,将其稳定在7 MPa,空气温度总体变化趋势先减小后增大;释能将结束时刻,压力和温度均略有下降。原因是:减压容器温度变化与入口流量、出口流量、入口温度以及环境换热相关。释能过程开始时,减压容器入口流量及入口温度均随时间逐渐下降,因此温度总体呈下降趋势;后期,由于入口温度下降趋势平缓以及减压容器与环境换热导致空气温度缓慢增加;释能将结束时刻,入口流量略小于出口流量,温度下降。

图8 释能过程减压容器压力和温度变化曲线Fig.8 Pressure and temperature curve of expansion tank in discharging process

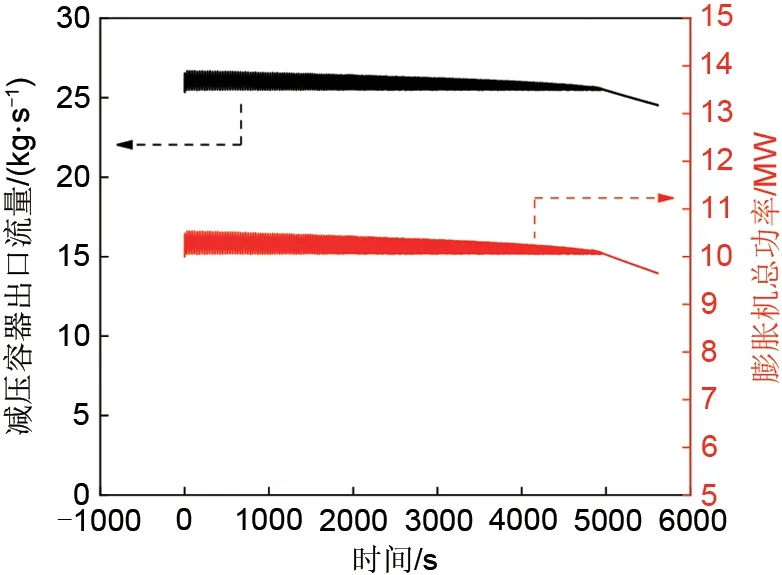

图9为集成压力控制单元的TS-CAES系统释能过程减压容器空气出口质量流量及膨胀机总功率随时间的变化曲线,可以看出:减压容器空气出口质量流量和膨胀机总功率分别平稳保持在25.35 kg/s与10 MW左右,释能将结束时刻略微下降。原因是:膨胀机的入口压力稳定在7 MPa左右,因此减压容器的出口流量和膨胀机总功率均保持在设计值;释能将结束时刻,由于入口压力下降引起出口流量以及总功率的下降。

图9 释能过程减压容器出口质量流量和膨胀机总功率变化曲线Fig.9 Outlet mass flow rate of expansion tank and turbine power curve in discharging process

TS-CAES系统释能过程采用节流减压方式时,多采用节流阀前后焓值相等进行热力学建模,当空气流过节流阀时,阀前压力直接被节流到阀后压力,因此膨胀机进口压力始终为7 MPa,忽略了节流阀结构以及阀门开度所带来的影响,同时,压缩空气储能系统存在长距离连接管路,控制系统根据膨胀机入口压力调节节流阀开度需要一定的响应时间,因此,节流阀阀后压力同样具有波动性。

3.2 压力控制单元与节流减压㶲损失分析及性能对比

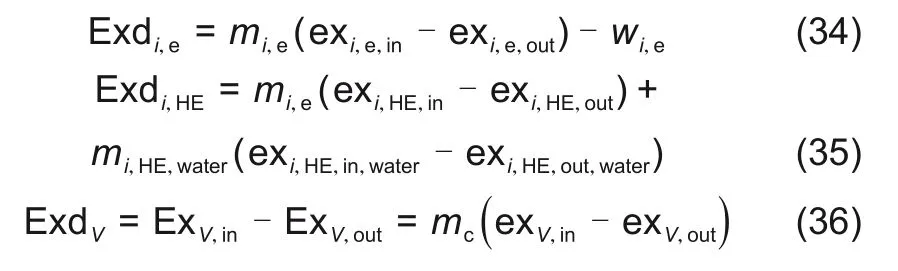

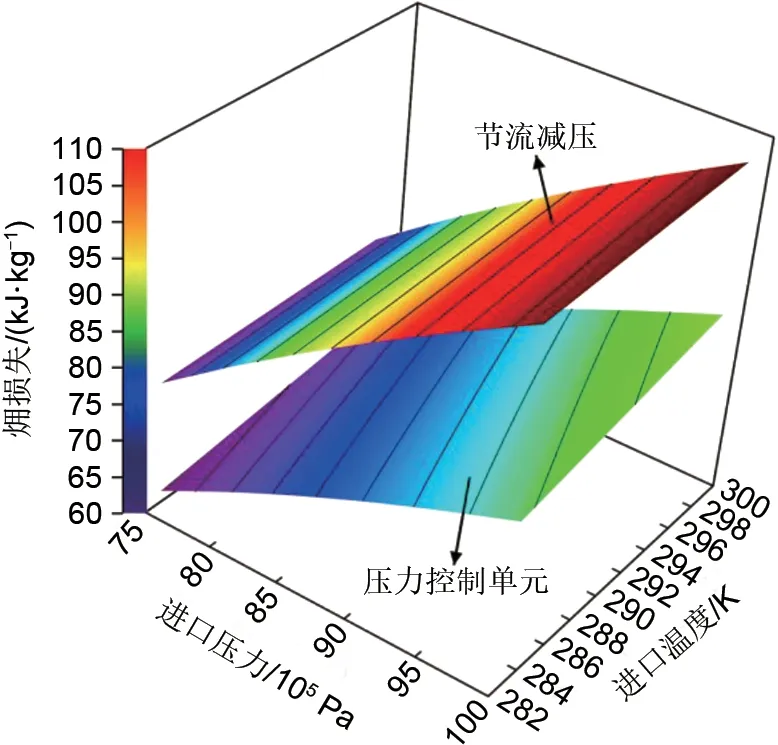

图10为节流阀/开关阀的㶲损失随进口温度和进口压力的变化规律,可以看出:不同进口压力和温度下,压力控制单元的㶲损失均小于节流减压。节流减压后的气体直接进入膨胀机,是一个瞬态过程,没有能量的恢复和补充,而压力控制单元减压后的气体先存储于减压容器再进入膨胀机,是一个缓变过程,外界环境可以与减压容器进行能量交换。

图10 㶲损失随阀门进口压力和进口温度的变化规律Fig.10 Variation of exergy destruction with pressure and temperature at inlet of valve

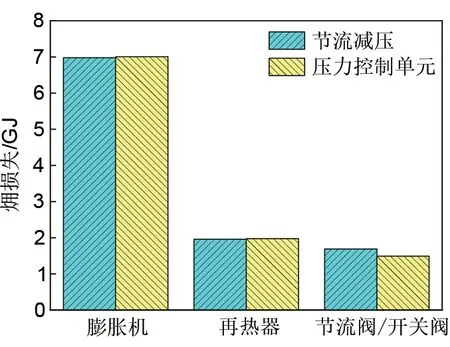

图11为TS-CAES系统释能过程在节流减压与压力控制单元调控方式下关键部件的㶲损失对比,可以看出:释能过程,膨胀机㶲损失所占比例最大,再热器与节流阀/开关阀㶲损失所占比例较小;压力控制单元与节流减压方式相比,膨胀机和再热器之间的㶲损失均相差不多,而开关阀的㶲损失明显低于节流阀的㶲损失,计算表明:集成压力控制单元的TS-CAES系统释能过程关键部件总㶲损失为10.47×109J,节流减压方式下的关键部件总㶲损失为10.63×109J,压力控制单元与节流减压方式相比,总㶲损失减少1.56×108J,相对减少1.5%。

图11 TS-CAES系统释能过程关键部件的㶲损失Fig.11 Exergy destruction of main components of TS-CAES system in discharging process

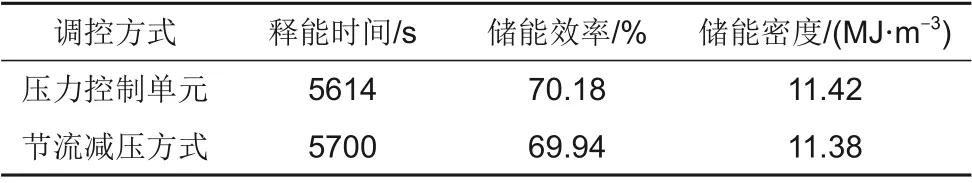

压力控制单元与节流减压对TS-CAES系统性能影响见表3,可以看出:集成压力控制单元的TS-CAES系统储能效率为70.18%,储能密度为11.42 MJ/m3,与节流减压相比,储能效率和储能密度分别提高0.24%、0.04 MJ/m3,分别相对增加了0.34%、0.35%。

表3 压力控制单元与节流减压条件下系统性能对比Table 3 Performance comparison of pressure control unit and throttling decompression

3.3 不同调压方法对系统效率的影响

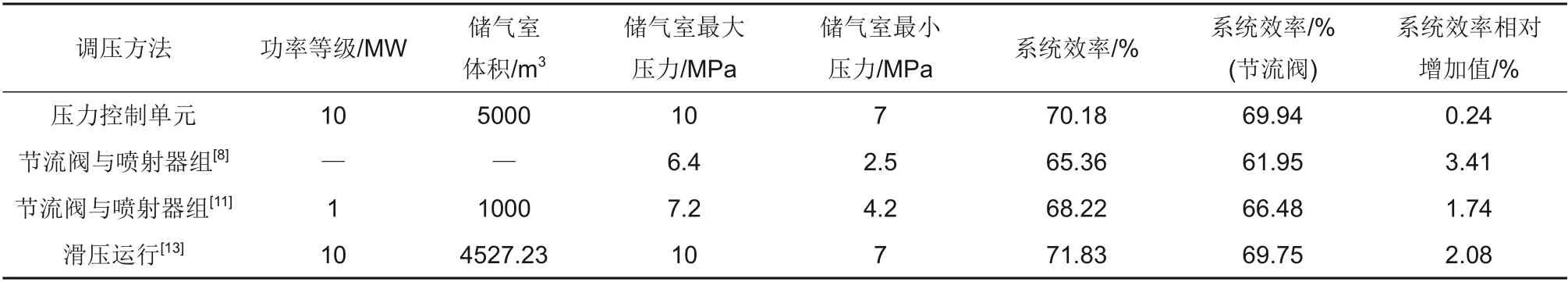

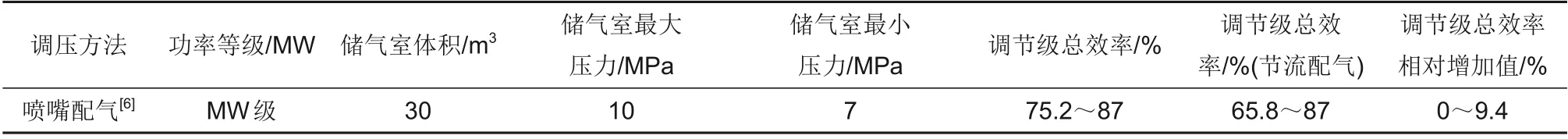

压力控制单元、节流阀与喷射器组合、滑压运行以及喷嘴配气等调压方法对CAES系统效率和膨胀机调节级总效率的影响见表4、表5,与节流减压相比,效率均有所提高,但由于系统设计参数设置及运行策略有所不同,效率以及增加值的大小同样有所差异。本文下一步工作将在TS-CAES系统相同参数配置和运行策略下,分析对比以上调压方法在入口压力稳定性和系统效率等方面的优劣。

表4 不同调压方法对CAES系统效率的影响Table 4 Effect of different pressure regulating methods on CAES system efficiency

表5 喷嘴配气与节流配气对调节级总效率的影响Table 5 Effect of nozzle governing and throttle governing on total efficiency of regulating stage

4 结 论

针对TS-CAES系统释能过程膨胀机入口压力调控所存在的不足,本文采用阀门组合与减压容器相结合的压力控制单元调控膨胀机入口压力,研究了压力控制单元在释能过程中的调节特性,主要结论如下。

(1)通过建立集成压力控制单元的TS-CAES系统热力学模型,揭示了系统储释能过程中压力、温度、质量流量以及功率等关键参数随时间的变化规律,结果表明:本研究所采取的压力控制单元对TS-CAES系统释能过程膨胀机入口压力能够起到良好的调控作用。

(2)TS-CAES系统释能过程中,压力控制单元与节流减压相比,总㶲损失减小1.56×108J,相对降低了1.5%;储能效率提高0.24%,相对增加了0.34%;储能密度提高0.04 MJ/m3,相对增加了0.35%。