纳米晶体磁环对磨粒传感器灵敏度的影响

郑长松, 王旭, 于亮, 魏成思, 侯锐, 杜金波

(1.北京理工大学 机械与车辆学院,北京 100081; 2.北京北方车辆集团有限公司,北京 100072;3.陆军装备部驻北京地区某军事代表室,北京 100072)

磨损是机械设备运行过程中的固有现象,机械设备关键零部件的过度磨损可能会导致机械发生意外故障,严重时甚至导致重大事故的发生[1].因此,对机械设备的运行状态进行监测和评估可以有效降低机械发生意外故障的风险,还可以避免因维修不足带来的巨大经济损失[2].随着机械设备复杂程度的日益增高,磨损监测技术已逐步成为评估机械系统运行状态的重要手段.目前,常规的磨损监测技术主要包括离线式监测技术和在线式监测技术两种.其中,离线式磨损监测技术因其具有较高的灵敏度仍被广泛采用[3].然而,此类设备监测结果的时效性较差,难以实时反应机械设备的磨损状态[4].因此,为了及时获取机械设备的磨损状况和运行状态,在线式磨损监测技术得到了广泛研究并取得了快速发展.

在线式磨损监测技术根据监测原理的不同,可以分为超声波类、光学类、电磁类等[5].超声波类磨损监测技术虽然灵敏度高,但由于不同金属材料的磨损颗粒的超声波反射系数基本相同,因此其无法区分磨损颗粒材料的差异,且系统运行过程中容易受到背景噪声干扰和温度变化的影响,因此不适用于复杂工况下大型机械设备的磨损监测[6];光学类磨损监测技术一般可成功监测直径4 μm的磨损颗粒,但其监测性能受油液洁净度影响极其明显.具体表现为:随着机械设备运行时间的增长,润滑油液透光度逐渐下降,此时磨损颗粒监测结果的准确度也随之下降[7];电磁类磨粒监测技术因其结构简单可靠、抗干扰能力强、温度稳定性高等特点,逐渐成为在线磨损监测领域的研究热点之一[8].为了满足大型机械装备初期异常磨损阶段的有效监测,国内外学者对该类传感器的灵敏度提高方法进行了广泛研究.任艺军等[9]通过改善线圈探头结构和电压模拟补偿电路,有效改善了电磁式磨粒传感器的监测灵敏度、稳定性及其抗干扰能力.黄祥官等[10]采用平面线圈结构,有效提高了传感器磨粒监测区域中磁场的均匀性,并减弱了集肤效应对传感器监测结果的影响,从而有效改善了传感器的线性度和灵敏度.刘恩辰等[11]采用微流道结构极大地缩小了待监测颗粒与传感器监测线圈之间的距离,同时显著增强了油液通道的背景磁感应强度,从而有效提升了传感器对微小磨粒的监测能力.贾然等[12]将谐振原理应用于传感器的设计中,该方法可大幅提高传感器对微小磨损颗粒的监测效果,并实现直径100 μm的铁磁性颗粒和300 μm非铁磁性颗粒的有效监测.然而,机械设备在初期异常磨损阶段产生的磨损颗粒粒度一般分布于50~100 μm[13].因此,为了在机械设备异常运行初期便进行有效的状态监测和故障诊断,该类传感器的监测灵敏度和稳定性仍需进一步提高.

为了解决上述问题,文中设计了一种内置纳米晶体磁环的电磁式磨粒监测传感器,建立了传感器内部磁场分布及输出感应电动势的数学模型,研究了感应线圈磁环和激励线圈磁环尺寸特征对传感器灵敏度的影响;随后,搭建了磨粒在线监测实验系统,验证了理论模型的正确性,实验结果表明:为传感器各线圈内置纳米晶体磁环可以有效改善传感器内部磁场的均匀性并提高其监测灵敏度.该方法为大流量式电磁磨粒监测传感器的灵敏度提高方法提供了新的研究思路.

1 传感器结构设计与数值模型

1.1 平行三线圈式磨粒监测传感器

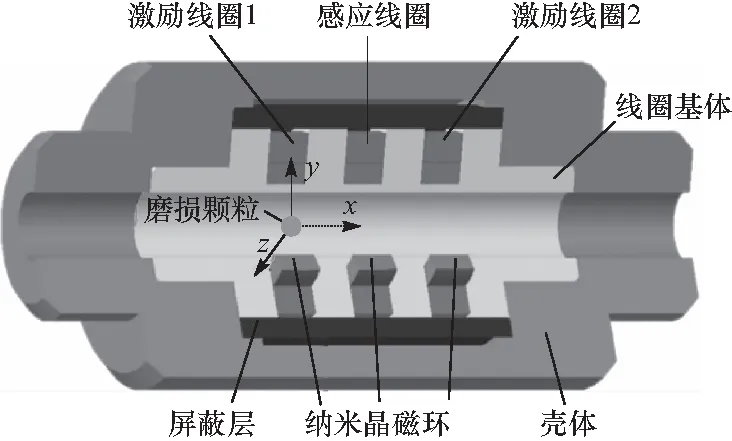

所提出的内置纳米晶体磁环的平行三线圈式磨粒监测传感器结构如图1所示.其中,激励线圈1和激励线圈2的匝数相同,绕制方向相反且距感应线圈距离相同;感应线圈可以感应到磨粒通过时引起的磁通量变化并输出感应电动势.在线圈与基体之间内置由厚度为0.026 mm的纳米晶带材料(1K107)绕制而成的纳米晶体磁环.该材料具备较低的磁致伸缩系数、较高的磁导率以及在高频磁场下较低的磁损耗特性,可以保证传感器具备较低的电磁噪声水平.线圈基体采用具有低热导率的陶瓷材料,尽可能减小高温油液对磨粒监测结果的影响;屏蔽层可以有效减少外部电磁噪声的干扰.传感器详细结构参数如表1所示.

图1 平行三线圈式磨粒监测传感器Fig.1 Parallel three-coil type wear particle monitoring sensor

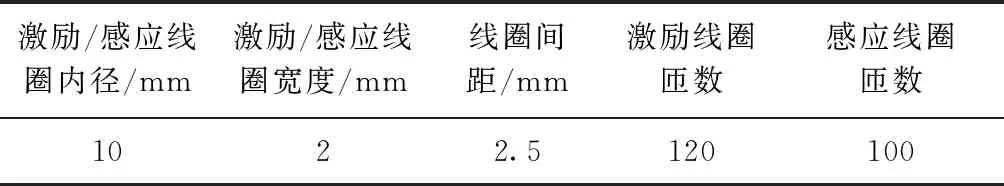

表1 传感器结构参数

1.2 传感器数值模型

为保证传感器能对铁磁性磨粒和非铁磁性磨粒进行有效监测,电磁式磨粒监测传感器通常工作于高频交变磁场中(磁场频率范围100 kHz~3 MHz)[14].交变磁场下传感器内磁场分布满足准静态方程[15]:

(1)

式中:A=∇×B为磁矢势;B为磁感应强度;Js为源电流密度(仅在激励线圈区域不为0);μ0为真空中的磁导率;μr为材料的相对磁导率;磁性纳米晶体材料的μr=5000;磨损颗粒材料的μr=120(以碳钢为例)[16].

在空间直角坐标系中,式(1)可分解为

(2)

激励线圈内源电流密度为

(3)

式中:Ne为激励线圈匝数;I0为激励电流;a为激励线圈宽度;R2为激励线圈外半径;R1为激励线圈内半径.

由于纳米晶体磁环在高频磁场中具有较低的磁损耗系数,可忽略其内部的涡流损耗与磁滞损耗,故磁环内磁感应强度B可采用下式中的线性本构方程进行计算:

B=μ0μrH

(4)

通过综合求解上述方程可计算得到磨损颗粒引起的传感器内磁感应强度扰动ΔBx,并进一步得到激励线圈磁通量变化为

Δφ=Ne∬ΔBxds

(5)

式中:ΔBx为磨损颗粒引起的传感器内局部磁感应强度变化;Δφ为磨损颗粒引起的激励线圈磁通量变化.

但当传感器激励线圈的宽度远大于磨损颗粒直径时,由于磨损颗粒引起的磁场扰动只发生在颗粒所处位置的局部,因此采用式(5)计算磁通量会产生较大的计算误差,为了准确计算磨损颗粒引起的传感器内磁场的扰动,定义传感器激励线圈匝数的线密度为

(6)

当磨损颗粒通过传感器时,引起的单侧激励线圈磁通量变化可优化为

Δφ=∑∬γΔBxds=∭γΔBxdsdl

(7)

由于激励线圈与感应线圈间存在一定程度的磁泄露,其会降低传感器输出感应电动势幅值的大小.故定义磁泄露系数为

(8)

式中:φ1为感应线圈磁通量;φ2为激励线圈磁通量.

此时,磨损颗粒通过传感器时,传感器的输出感应电动势可表示为

(9)

式中:ω为角频率;vp为磨损颗粒体积.

2 纳米晶体磁环对传感器监测性能影响分析

2.1 感应线圈磁环对监测性能的影响

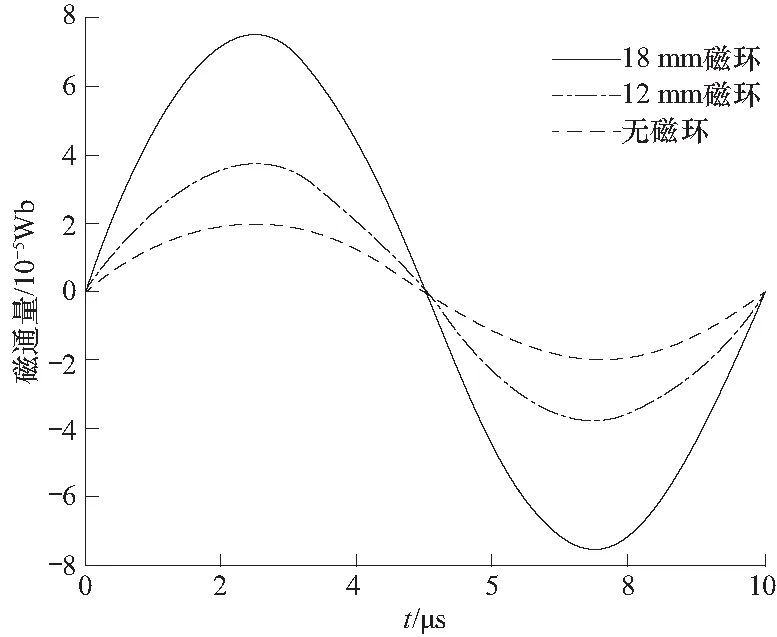

考虑传感器感应线圈无磁环、内置外径12 mm及18 mm磁环3种工况,研究直径为75 μm的球形铁磁性磨粒沿轴线通过传感器时引起的磁通量及感应电动势变化.图2给出了上述3种工况下各匝线圈磁通量均值的变化情况.当75 μm球形磨粒沿轴线通过传感器时,无磁环工况下各匝线圈磁通量均值的峰峰值为2.0×10-5Wb;当磁环外径增加至12 mm和18 mm时,磁通量的峰峰值分别增长为3.7×10-5Wb和7.5×10-5Wb,相比无磁环工况,增幅倍数分别为1.85倍和3.75倍.该现象说明了:内置纳米晶体磁环可有效放大磨粒引起的磁通量变化,增强传感器对微小磨粒的监测能力,且增幅能力与磁环外径尺寸有关.

图2 磁环尺寸对传感器磁通量的影响Fig.2 Effect of the magnetic ring size on the magnetic flux of sensor

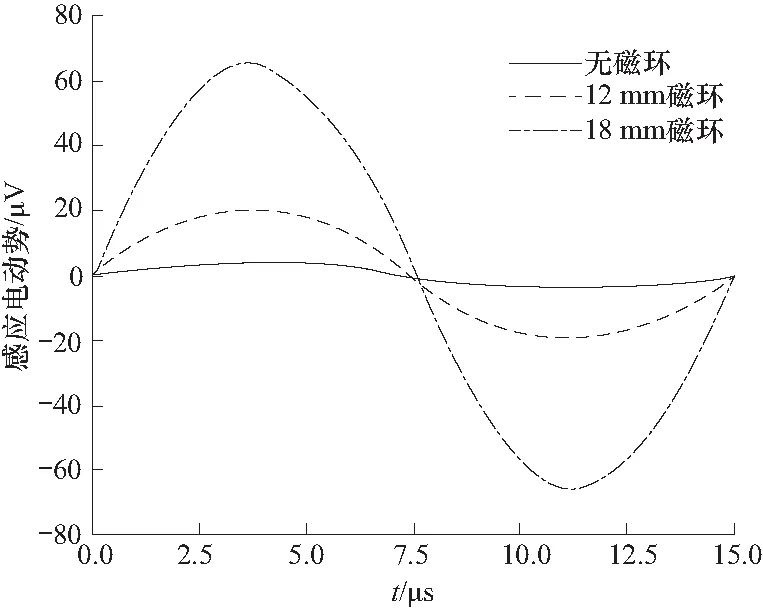

图3给出了不同工况下75 μm球形磨粒引起的输出感应电动势变化.3种工况下的传感器输出感应电动势峰值分别为4.0,20和65 μV.为感应线圈添加纳米晶体磁环显著提升了输出感应电动势峰值,最高可达16.25倍,显著地提升了传感器的监测灵敏度.纳米晶体磁环尺寸对传感器的监测灵敏度影响很大,内置18 mm磁环工况输出感应电动势峰值比内置12 mm磁环工况高3.25倍.

图3 磁环尺寸对传感器感应电动势的影响Fig.3 Effect of the magnetic ring size on the induced electromotive force of sensor

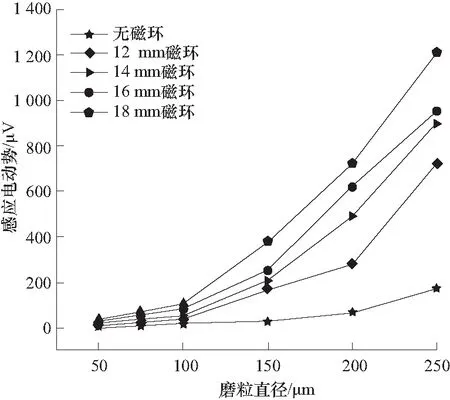

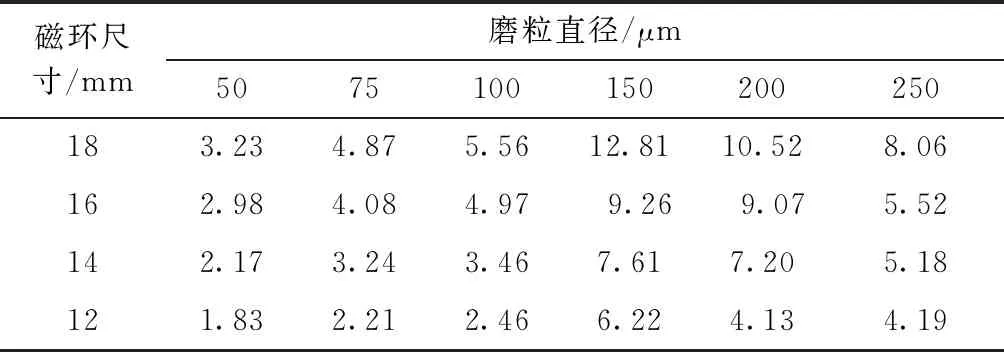

为了系统地研究感应线圈磁环厚度对传感器检测效果的影响,对纳米晶体磁环外径分别为12,14,16,18 mm 4种工况下直径分别为50,75,100,150,200,250 μm的球形磨损颗粒通过传感器时引起的输出感应电动势进行仿真研究,结果如图4所示.可见,同一尺寸磨粒在不同工况下引起的感应电动势幅值有显著差异,且输出感应电动势幅值与磁环尺寸成正比;磁环外径相同时,输出感应电动势幅值随磨粒直径增大而增大.为了准确定义不同尺寸纳米晶体磁环对输出感应电动势的增幅能力,引入增益倍数φ,φ=A/A0,其值为添加磁环后的感应电动势A与未添加磁环的感应电动势A0的比值.表2列出了纳米晶体磁环对不同尺寸磨粒引起的感应电动势的增益倍数.可见,各尺寸磁环对磨损颗粒引起的传感器输出感应电动势均有较好的增幅效果,且外径18 mm的磁环具有最佳的增益倍数.该工况下,纳米晶体磁环对150 μm磨粒的增益效果最好,其增益倍数达到12.81;对50 μm磨粒的增益效果最弱,但其增益倍数仍可达到3.23,显著地加强了传感器对微小磨粒的监测能力.

图4 感应电动势峰值随磨粒直径的变化Fig.4 Variation of the induced electromotive force with diameter of wear particle

表2 磁环对不同尺寸磨粒的增益倍数

2.2 激励线圈磁环对监测性能的影响

为探究激励线圈磁环对传感器监测性能的影响,考察为感应线圈添加外径18 mm磁环,激励线圈无磁环,内置厚度为1,2 mm纳米晶体磁环的3种工况,研究直径为75 μm的球形磨损颗粒通过传感器时引起的感应电动势,所得结果如图5所示.可见相比于激励线圈无磁环的方案,为激励线圈同时添加纳米晶体磁环进一步提高了传感器的输出感应电动势.为激励线圈添加1,2 mm厚度磁环两种工况,其输出感应电动势峰值分别为88.2,166.1 μV,相比激励线圈无磁环工况的感应电动势增幅约为28.6%和142.5%.

图5 激励线圈内置磁环后感应电动势的变化Fig.5 Variation of the electromotive force after adding magnetic ring to excitation coil

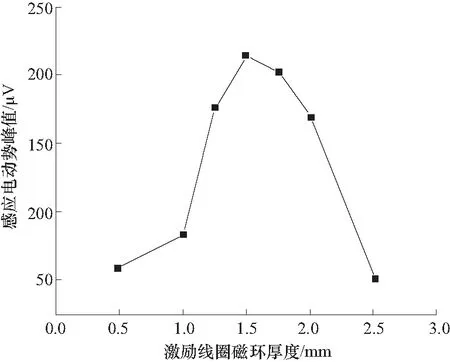

为了进一步探究激励线圈磁环厚度对传感器输出感应电动势的影响,分别考虑激励线圈内置厚度为0.5,1.0,1.25,1.5,1.75,2.0 mm磁环6种工况,研究当直径为75 μm的球形磨损颗粒通过传感器时引起的感应电动势变化,所得结果如图6所示.可见,在一定范围内增加激励线圈磁环厚度会增强传感器的输出感应电动势,当磁环厚度为1.5 mm时,感应电动势达到最大值;而后随着激励线圈磁环厚度的进一步增加,磨损颗粒引起的感应电动势迅速衰减.造成该现象原因可能在于:当激励线圈磁环厚度小于1.5 mm时,随着磁环厚度的增加,激励线圈和感应线圈间的磁耦合强度随之增强,进而降低了线圈间的磁泄露量;而当激励线圈磁环厚度进一步增加(大于1.5 mm时),传感器内背景磁感应强度急剧下降,从而导致磨损颗粒引起的磁场扰动较弱.

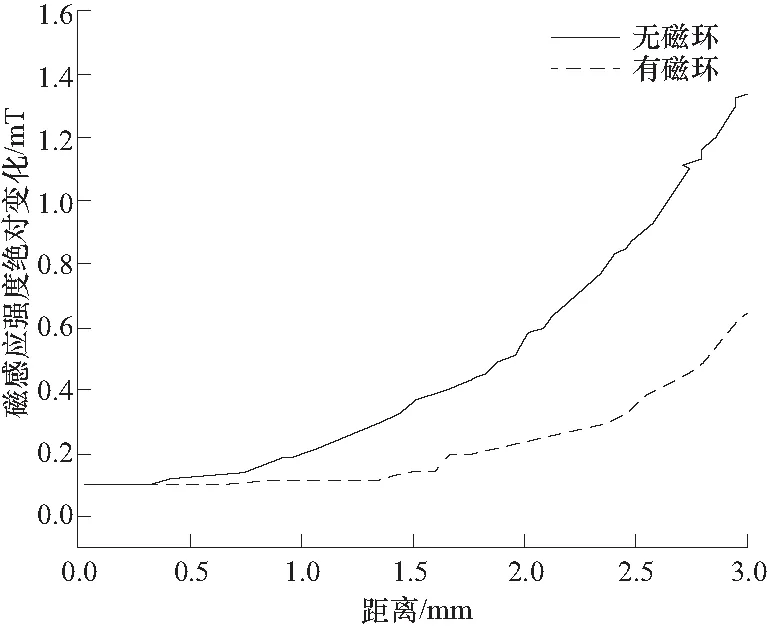

此外,传感器内部磁场的均匀性和监测结果的一致性也是衡量传感器监测性能的重要指标.故提取传感器激励线圈内不同径向位置处的磁感应强度分量Bx,并以传感器轴线位置处磁感应强度为基准,处理得到磁感应强度沿径向位置的绝对变化趋势.所得结果如图7所示,可见为激励线圈添加磁环(厚度为1.5 mm)后,传感器内部的磁感应强度差异较无磁环情况得到明显改善.因此,添加纳米晶体磁环有效地改善了传感器内部磁场分布的均匀性,降低了磨损颗粒通过时位置差异对监测结果一致性的干扰,可有效提高传感器监测结果的可靠性.

图6 感应电动势随激励线圈磁环厚度的变化Fig.6 Variation of the induced electromotive force with the thickness of the magnetic ring of excitation coil

图7 磁感应强度径向均匀程度Fig.7 Uniformity of the magnetic induction intensity in the radial direction

3 实验验证与数据分析

3.1 电磁式磨粒在线监测实验系统

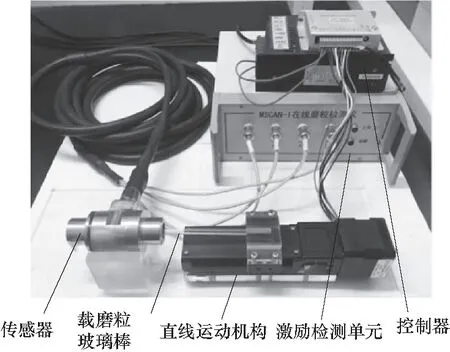

如图8所示,所搭建的实验系统包括激励及检测单元、直线运动机构、数据采集与处理单元和控制器.激励及监测单元为激励线圈供给高频交流电,并集成了对传感器感应电动势信号的采集及放大功能;直线运动机构保证磨粒运动路径与速度等变量的一致可控;数据采集与处理单元具备即时采集、自动存储、即时显示的功能.实验过程中传感器系统相关参数与数值模拟过程中参数一致.

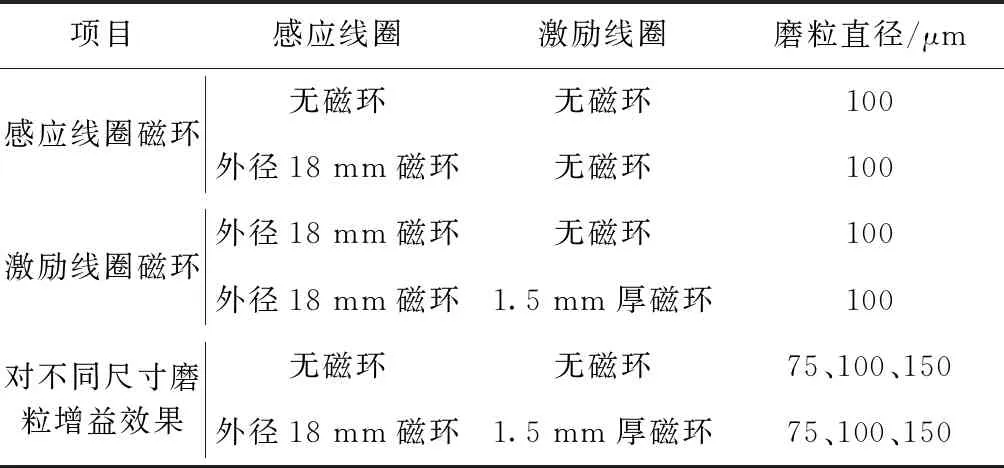

为验证感应线圈磁环和激励线圈对传感器监测性能的影响,选取如图9所示直径分别为75,100,150 μm的铁磁性球形磨粒作为监测对象,将其固定在直线运动机构上以相同速度通过传感器,并记录传感器输出信号的幅值变化,具体实验工况如表3所示.

图8 电磁式磨损颗粒在线监测实验系统Fig.8 Electromagnetic wear particle on-line detection experimental system

图9 磨损颗粒微观尺寸特征Fig.9 Micro-size characteristics of wear particles

表3 实验工况

3.2 实验结果

3.2.1磁环对传感器监测性能的影响

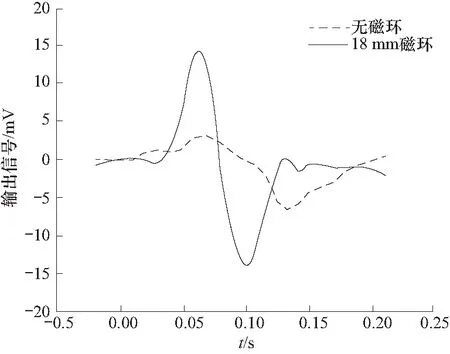

图10给出了感应线圈无磁环和内置外径18 mm磁环两种工况下,直径为100 μm的磨粒通过传感器时引起的输出信号变化.为感应线圈内置磁环后,传感器输出信号的峰值由5.2 mV提升至15.3 mV,增幅达194%.实验结果充分证明了为感应线圈内置纳米晶体磁环可有效提高磨粒通过时引起的微小扰动,增强电磁式磨粒传感器对微小磨粒的监测能力.

图10 感应线圈磁环对传感器输出信号的影响Fig.10 Influence of the magnetic ring of induction coil on output signal

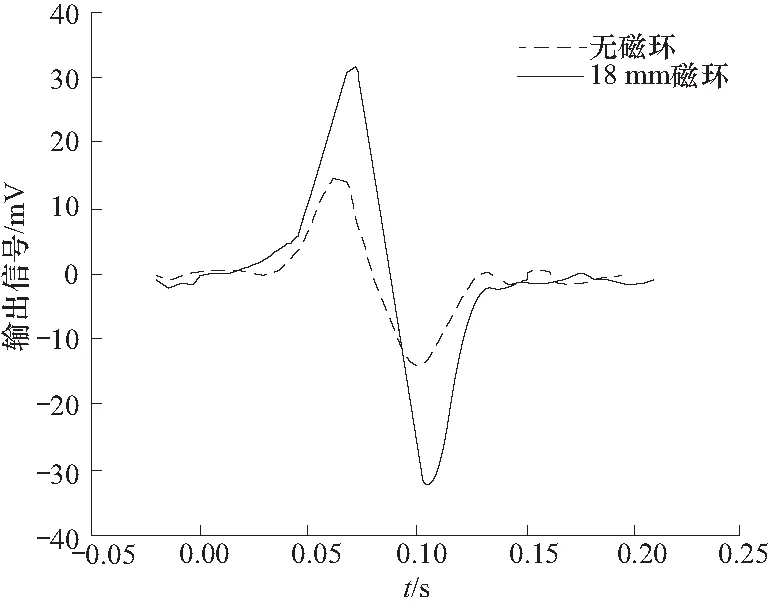

图11给出了感应线圈内置外径18 mm磁环,激励线圈无磁环和内置1.5 mm厚磁环两种工况下,直径为100 μm的磨粒通过传感器时引起的输出信号变化.激励线圈无磁环工况下,传感器输出信号峰值为15.3 mV,为激励线圈添加1.5 mm厚磁环后,传感器输出信号峰值提升为32.5 mV,增幅达112%.实验结果充分证明激励线圈磁环可以有效减少激励线圈与感应线圈的磁泄露量,使感应线圈输出感应电动势增大,从而提高了传感器的监测灵敏度.

图11 激励线圈磁环对传感器输出信号的影响Fig.11 Influence of the magnetic ring of excitation coil on output signal

3.2.2内置磁环传感器对不同尺寸磨粒的增益效果

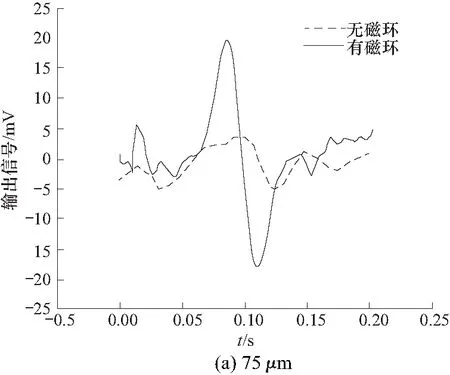

为了验证激励线圈和感应线圈同时内置磁环对不同尺寸磨粒引起的传感器输出信号的增益效果.设置感应线圈内置18 mm磁环,激励线圈内置1.5 mm厚磁环工况,记录直径为75,100,150 μm的球形磨粒通过时传感器输出信号的变化,实验结果如图12所示.可见为传感器各线圈内置磁环显著提升了各尺寸磨粒通过时引起的输出信号峰值,其增益倍数分别可达4.97,5.41,7.15.另外,无磁环情况下,当磨损颗粒直径为75 μm时,传感器输出信号的信噪比明显降低,磨粒信息提取难度增大.内置磁环后,传感器输出信号的信噪比明显提高,降低了磨粒信号的提取难度,提高了传感器监测结果的准确性.

图12 磁环对各尺寸磨损颗粒监测信号的影响Fig.12 Influence of magnetic ring on detection signal of wear particles with different sizes

4 结 论

文中提出了一种内置纳米晶体磁环的电磁式磨粒监测传感器,并研究了纳米晶体磁环尺寸和添加位置对传感器监测灵敏度的影响规律.仿真和实验表明,内置纳米晶体磁环增强了传感器中心的磁感应强度并改善了传感器内部磁场的均匀性,在增强磨粒引起磁场扰动的同时还提高了传感器监测结果的一致性.为感应线圈添加纳米晶体磁环,可以有效提高磨粒引起的感应电动势,且增幅效果与添加磁环尺寸成正比;为激励线圈附加纳米晶体磁环,传感器灵敏度得到进一步提高,但增益效果随激励线圈磁环厚度增加呈先增加后减小的趋势.对于直径为75~100 μm的磨粒,纳米晶体磁环的增益倍数可达4~7倍,该方法可以有效提高传感器对微小磨粒的监测能力.