双传感器法提高电动振动台低频采集精度研究

李章承,杨灿,贺慧勇

(1.长沙理工大学 物理与电子科学学院,长沙 410114;2.柔性电子材料基因工程湖南省重点实验室,长沙 410114)

引言

振动台在航空航天、交通运输、国防工业等领域中广泛应用,通过振动台模拟产品的真实环境振动,可对各类结构与设备进行故障诊断、可靠性测试与疲劳测试。电动振动台具有灵敏度高、频响范围宽、输出加速度大等特点,在振动测试实验中应用广泛,但其在振动试验中存在低频控制精度不足、低频信号波形失真度大等问题[1-4],往往达不到试验要求。

沈国重在文献[5]中采用多分辨率控制的方法,对低频部分采用更高的频率分辨率,取得了令人满意的控制效果。胡红波等人利用位移反馈控制技术[6],改善了振动台低频位移波形失真度。李宁、那文波等人[7]将小波多分辨分析以及小波包应用到振动台的低频控制中,提高了振动台的低频控制精度,同时也兼顾了高频精度。以上方法都是从控制算法、控制技术层面对振动台低频振动问题做出改进,在振动信号采集的精确度上没有深入的探讨,若不能获得准确信号,则无法保证振动控制算法、振动控制器的准确性与有效性。

本文从信号采集的角度出发,首先对电动振动台的低频信号采集精度进行了分析,讨论了影响振动台低频信号采集精度的几个因素,针对振动台采用单一压电式加速度传感器采集振动信号(单传感器法)低频精度差的问题,提出了采用压电式加速度传感器和MEMS加速度传感器结合(双传感器法)测量振动信号的方案。用该方法能有效改善低频采集信号波形失真的问题,提高电动振动台的低频信号采集精度。

1 电动振动台低频信号采集精度分析

电动振动台低频部分一般从5~10 Hz开始,虽然技术的发展使其低频部分可达到2 Hz,但加速度信号失真严重,往往无法达到低频振动试验的精度要求[8]。随着各行各业对产品性能以及可靠性要求的不断提高,传统振动台低频性能已无法满足生产需要,如何解决振动台低频控制精度不足的问题是我们迫切需要重视的。

低频振动信号采集精度的高低很大程度上决定了振动台低频控制精度的高低,若不能获得准确的振动信号,则无法保证振动控制算法、振动控制器的准确性与有效性。所以准确的采集低频振动信号是十分必要的,而影响振动台低频采集精度的因素有以下几点:

1.1 背景噪声干扰

背景噪声与振动台的使用材料、制造工艺、周围环境等有关。在振动台安装调试完毕后,背景噪声来源主要是实验室的环境噪声,其次为功率放大器加上增益后产生的噪声[9,10]。低频振动的信号通常比较小,在进行低频振动试验时最好保证该振动台与其他振动设备保持一定距离,以减小环境噪声的干扰。同时要选择灵敏度较大的传感器,才能获得更大的输出信号,但是若选择过高灵敏度的传感器,又将影响传感器本身的工作稳定性和对噪声的抗干扰能力,因此在测量低频振动时,对高灵敏度和低噪声的选择需要综合考虑。

1.2 压电式加速度传感器的低频特性

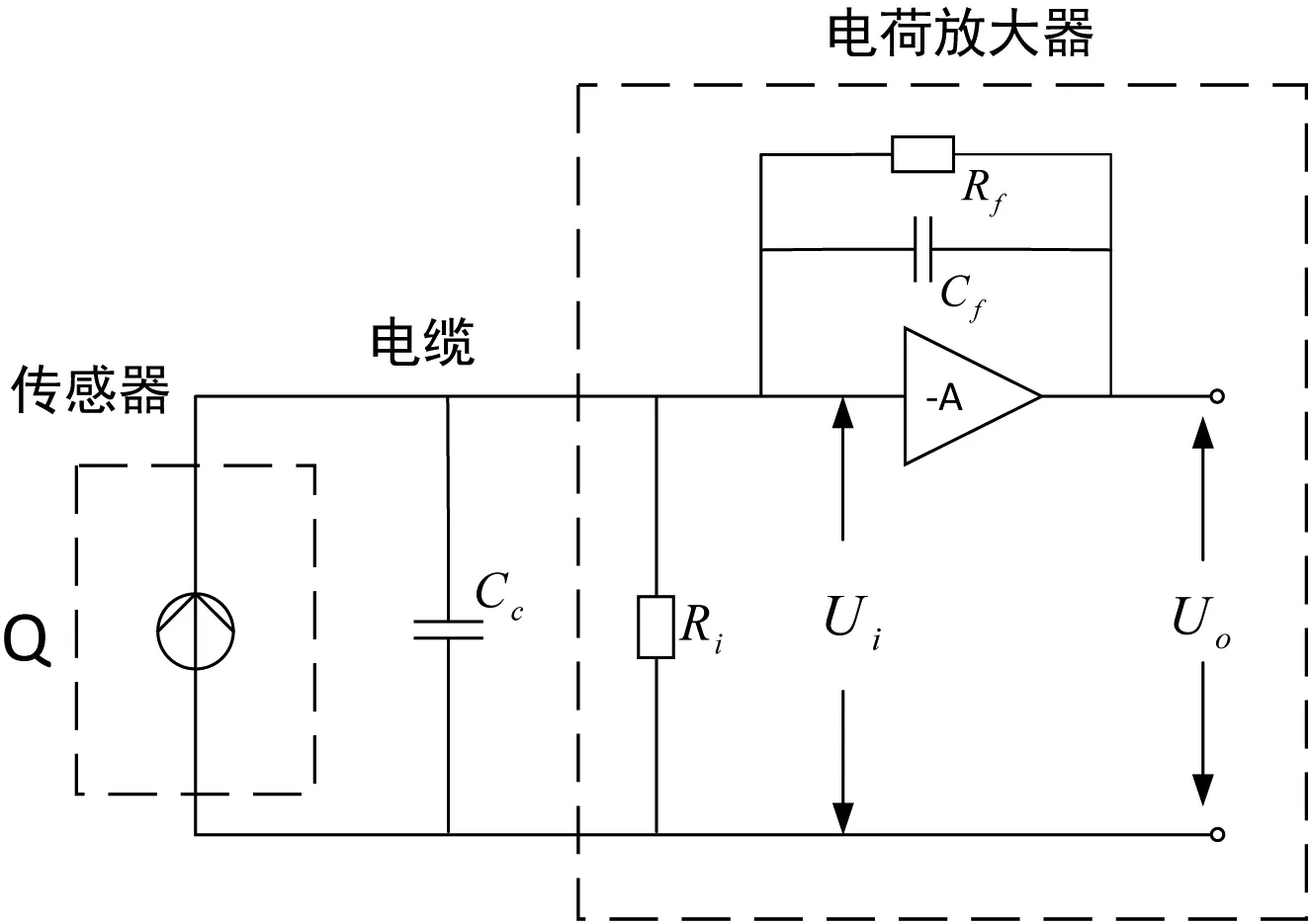

传统振动台控制系统采用单一压电式加速度传感器采集振动信号。压电式加速度传感器动态响应好、测量范围宽、灵敏度高,但低频响应特性较差。其上限响应频率取决于机械部分的固有频率,下限响应频率取决于压电晶片本身以及其使用的放大器[11,12]。目前压电式加速度传感器的固有频率可达100 kHz以上,高频特性良好,本文主要讨论压电测量系统的低频特性。图1为压电式加速度传感系统的等效电路。

图1中Q为压电元件的电荷输出,Cc为电缆线的分布电容,Ri为传感器、电缆、电荷放大器的等效输入电阻,Rf为电荷放大器的反馈电阻,Cf为电荷放大器的反馈电容,A为运放的开环增益。

图1 压电式加速度传感系统等效电路

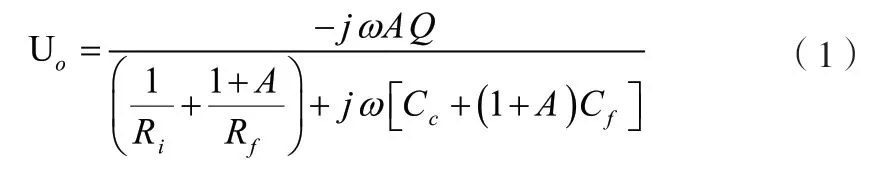

电荷放大器的输出特性方程为[13]:

因为A>>1,此时输入电阻Ri和电缆电容Cc可忽略不计,式(1)可简化为:

当工作频率足够高时:1/Rf<<ωCf,则1/Rf可略去,此时的输出为:

当工作频率很低时,式(2)中的1/Rf值与ωCf值相当,1/Rf不可忽略,且1/Rf=ωCf时,则

增大反馈电阻或增大反馈电容都可以使电荷放大器低频截止频率进一步降低,进而提升压电传感器的低频特性,但Rf过大不利于减小零点漂移,而Cf过大又会导致增益的降低,合理选择Rf和Cf的取值才能更好的提高振动台的低频信号采集精度。

1.3 传感器的传输电缆

对于信号测量系统,信号传输也是很重要的一个环节,信号传输部分没有做好,传感器采集的数据在传输过程中就会发生失真或被噪声污染,而这种信号的恶化往往是不可逆的。在实际工程应用中,传感器电缆的长度都较长,此时电缆的分布电容不可忽略,从而会导致信号的幅度大大降低。在测量时,传输电缆还会随着传感器的振动而承受同样的机械振动,这种机械振动引起的机械摩擦效应会导致电缆内部产生干扰电荷,干扰电荷叠加在输出信号上就会产生波形失真,使得输出波形显得杂乱。传输电缆周围的空间磁场同样容易对小量级的信号传输产生干扰,导致所传输的振动信号发生畸变或失真。

2 双传感器法的测量原理

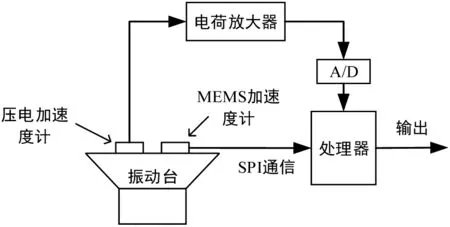

为了改善振动台低频采集精度,实现振动台控制器的精确控制,本文提出了一种新的振动信号测量方法——双传感器法。双传感器法即是采用频响范围宽、高频响应好(压电式加速度传感器)和低频响应好(MEMS加速度传感器)的两种不同类型加速度传感器来采集振动信号。MEMS加速度传感器低频性能高、体积小,但动态测量范围窄,通常用于低至直流的低频振动测量。双传感器法结合了两类传感器的性能优势,同步采集振动信号,改善了单传感器法测量振动信号的不足。其结构示意图如图2所示。

图2 双传感器法测量振动信号结构示意图

压电式加速度传感器与MEMS加速度传感器同步拾取振动台产生的振动信号,MEMS加速度计通过I2C或SPI通信直接数字化输出加速度信号至处理器中,压电式加速度传感器采集的是电荷信号,需要通过电荷放大器将微弱的电荷信号放大并转化为电压信号,A/D转换器将模拟电压信号转化为数字信号输出到处理器中,最后处理器将两路振动加速度信号进行数据融合处理。

振动台控制器的实时性要求较高,为实现加速度数据快速融合,数据融合采用简单分段方法。低于30 Hz的加速度信号处理器采用MEMS加速度传感器采集的数据作为最终输出数据;对于30~150 Hz频率范围的加速度信号,两类传感器信号采集效果相差不大,因此处理器取两路加速度数据的平均值作为最终输出;而高于150 Hz的加速度信号,MEMS加速度传感器开始逐渐无法满足测量要求,处理器采用压电式加速度传感器采集的数据作为最终输出。

3 试验与结果分析

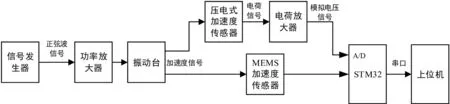

为了验证双传感器法测量振动信号的可行性,搭建了振动信号采集系统,该系统由振动台、加速度传感器、功率放大器、电荷放大器和STM32单片机等组成。信号发生器产生不同频率的电压信号,通过功率放大器驱动振动台,振动台则产生相应频率的振动。压电式加速度传感器和MEMS加速度传感器通过磁座(磁座可保证两个传感器安装质量相一致)吸附于振动台台面,两传感器同步采集振动加速度信号。振动信号采集系统示意图如图3所示。

图3 振动信号采集系统示意图

本文采用YD-103型压电式加速度传感器,能够提供较宽的频率范围和动态范围,同时还具有重量轻、体积小、耐高温等特点,适合在振动测量中使用。传感器性能参数设置:电荷灵敏度为20 pC/g;频率范围为1~12 000 Hz;最大可测加速度为2 000 g;工作温度范围为(-20~120)℃。MEMS加速度传感器采用LSM6DS3六轴传感器,LSM6DS3是系统级封装的3D 数字加速度计和3D 数字陀螺仪,具有数字I2C/SPI串口标准输出。该器件具有用户可选择的满量程加速度动态范围:±2/±4/±8/±16 g,集成有一个8 kbyte的智能先进先出(FIFO)缓冲器,支持对有效数据进行动态批处理。LSM6DS3具有超低的噪声和出色的温度稳定性,非常适合状态监控应用。

系统采用ST公司推出的高性能Cortex-M4开发板STM32F4-Discovery进行数据的采集与处理。STM32接收两路振动加速度数据,当数据量达到4 096个字节则进行一次存储,同时,上一次存储的加速度数据则通过串口发送到上位机。

本文在振动信号采集系统上利用双传感器法采集了振动台的振动加速度信号,并将测量到的数据与单传感器法的测量结果作了对比。

图4为采用单传感器法和双传感器法在振动频率为100 Hz、150 Hz和200 Hz时采集的振动信号波形。由图可知,用两种方法测得的振动加速度信号原始数据波形呈现相同的变化规律,且信号波形无明显失真,双传感器法在此频率范围采集效果与单传感器法一致。

图4 单传感器法与双传感器法采集的振动加速度信号

调节振动台的振动频率至低频,单传感器法和双传感器法在10 Hz、5 Hz和3 Hz频率处采集的振动加速度信号波形如图5所示,随着信号频率的降低,单传感器法采集的信号波形出现了明显的失真。当信号频率降至3 Hz时,信号波形失真严重,已经难以分辨出信号的幅度和频率,此时,单传感器法已无法完成对振动加速度信号的测量。

图5 单传感器法与双传感器法在低频段采集的振动加速度信号

与单传感器法相比,双传感器法在低频时的波形失真现象明显减小,信号波形能够很好的反映信号的幅度与频率,实现了准确的信号采集。

根据GB/T 13310-2007标准规定,在频带5 Hz≤f ≤20 Hz内最大加速度波形失真度不超过25 %,20 Hzf工作频率上限内最大失真度不超过10 %。图6给出了不同频率下两种信号采集方法的加速度波形失真度,两种方法的加速度波形失真度都满足加速度波形失真度的标准。

图6 两种方法在不同频率下的加速度波形失真度

由图6可以看出,振动加速度信号在非低频时,两种方法的信号采集效果区别不大,但是在低频段,双传感器法信号采集效果明显优于单传感器法。双传感器法测量振动加速度信号的方案降低了加速度信号波形失真度,提高了低频信号采集精度。

4 结论

本文提出了一种双传感器法测量振动信号的方案,该方案结合了压电式加速度传感器和MEMS加速度传感器的性能优势,拓宽了信号采集的频率范围,也兼顾了高频的采集精度。试验结果表明,与传统方法相比,双传感器法测量振动信号的方案降低了信号波形失真度,提高了低频信号采集精度。本文方法对提高振动试验的低频控制精度具有一定的参考价值。