防粘卡工程技术措施在一口回填侧钻井的应用

范荣贵 方洋 孙志

摘要:为解决塔里木油田塔中区块1口回填侧钻井,二开施工作业中钻井,特别是定向托压严重,接单根启动摩阻高,通井作业粘卡严重、常规电测风险高等困难;通过对施工作业困难进行系统的原因分析,采用多次改变钻具组合,使用混合钻头,采取加入刚性颗粒优化钻井液性能等措施,有效的缓解了钻井、通井作业粘卡严重、定向困难等难题,保证了该井正常钻井、电测、下套管施工。结果表明,该技术方案能有效保证回填侧钻井的施工安全,对今后回填侧钻井施工有借鉴意义。

关键词:回填侧钻;粘卡;摩阻;刚性颗粒;井身轨迹

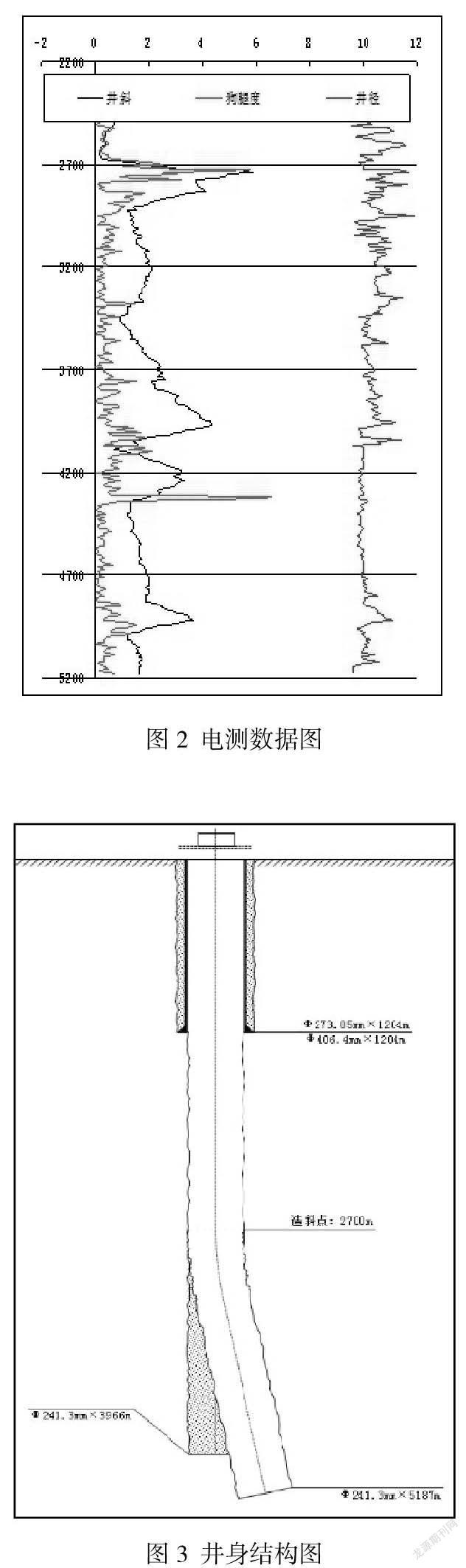

ZG××井是塔里木盆地塔中隆起北斜坡塔中Ⅰ号气田中古45区块 的一口三开制斜井。该井二开使用9 1/2″钻头钻进至井深3 966m,起钻至3 350m发生地层垮塌卡钻,经后期处理注水泥塞回填后从2 700m侧钻。侧钻及后期钻进施工过程中,钻井、通井等施工作业困难,为确保钻进施工安全,采用防粘卡工程技术措施,确保了该井二开安全施工。

一、侧钻及后期施工困难原因分析

1 井身轨迹问题

该井二开9 1/2″井眼从2 700m开始侧钻,为追求更快的施工进度,侧钻井段狗腿度偏大。

1.1 表现特征

侧钻作业时钻具在静止状态下极易粘附井壁,需要大吨位(15~40t)活动及转动转盘(最高16圈)后才能正常上提下放钻具。特别在起下钻钻具座卡及接单根座卡静止后。

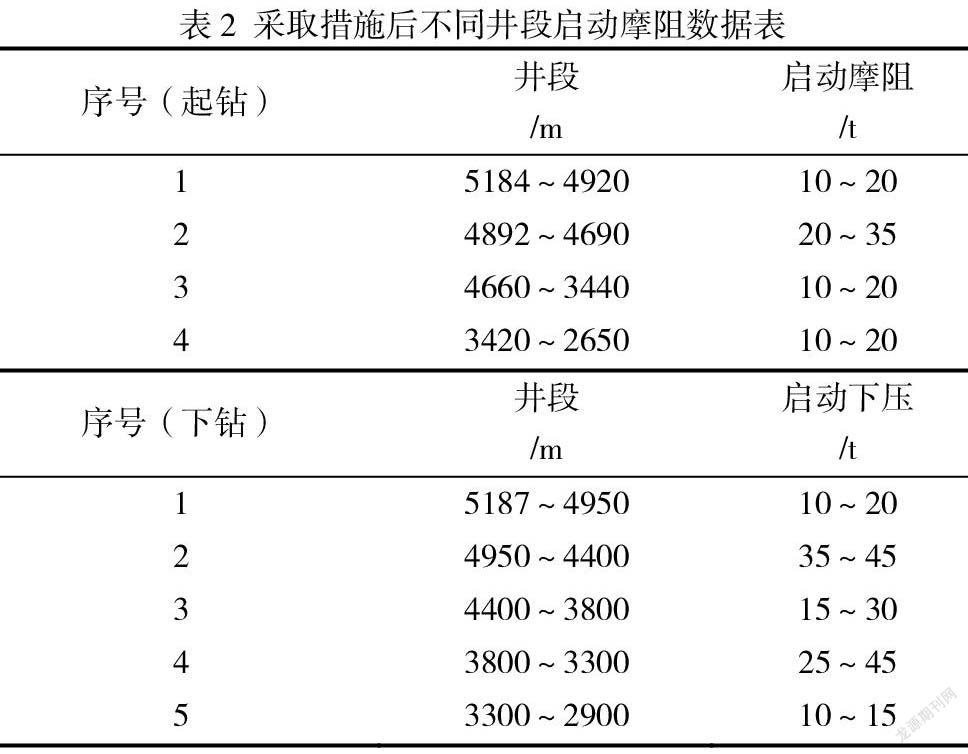

完钻通井时对侧钻点以下井段摩阻情况多次进行短起下验证:下部井段启动摩阻很大。

侧钻井段钻具存在本体研磨现象。多次倒换钻具发现,对应井段2 600~3 000m钻具本体出现不同程度研磨发亮情况。

1.2 原因分析

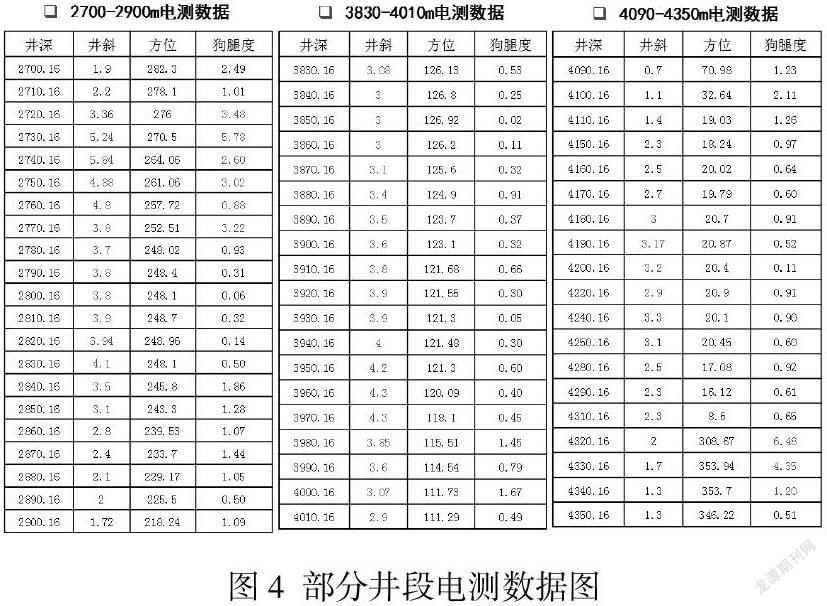

1.2.1分析电测数据

2 700~2910m井段为侧钻定向井段:为确保侧钻能够成功,并迅速脱离老井眼,保证有足够的安全防碰距离,2700~2750m增斜至5.8°,该井段狗腿较大,最大狗腿5.78°(对应2730m) ;2750~2910m逐步降斜;

3967~4400m由于钻进过程中,由于钻遇断层,地层倾角大,井斜控制不住,进行了两次长段向纠斜。

3960~4100m定向钻进,井斜由4.3°降至0.7°,扭方位120°至20°,最大狗腿2.11°(对应4100m)。

4180~4400m定向纠斜钻进,井斜由3.2°降至1.2°,最大狗腿6.48°(对应4320m)。

1.2.2原因分析

本井2700m侧钻,二开中完井深5187m,井段长达2487m,由于多次调整井斜、方位造成井眼轨迹不平滑,在空间上形成三维井;造成钻具在井段2700~2900m、3967~4400m钻具贴边严重,启动磨阻大。

井段2700~2900m轨迹不平滑,下步井段起下钻作业时,井越深,下步钻具越重,在侧向力的作用下,钻具贴边越严重,钻进作业时磨钻具越严重,起下钻时启动摩阻越大。

2 部分井段存在砂桥

2.1 表现特征

经多趟起下钻观察,在2700~2815m、2850~3050m、3960~4020m存在遇阻,且返出岩屑多为细砂及无棱角掉块,多为二、三叠系灰色、褐色泥岩。

该井二开中完短起作业时,2700~2800m间断挂卡严重,经多次上提下放活动钻具通过挂卡点。下钻过程中在3006m遇阻,遇阻后上提困难,接方钻杆开泵困难,经蹩压上提活动钻具,甩单根起钻至2945m开泵正常,稠浆携砂返出大量细砂,少量掉块及少量水泥掉块。

2.2 原因分析

该井二开井眼尺寸9 1/2”,结合地层分层资料、钻进资料及电测井径资料在井段2700~2815m、2850~3050m、3960~4020m形成了“大肚子”。

本井设计二三叠系交界面2946m。老井眼在3350m卡钻爆炸松扣后下超震组合、通井组合均在2900~2980m遇阻划眼困难。

侧钻井眼起下钻过程中也在2900~3050m井段出现过遇阻划眼,返出大量细砂。由此判断2900~3050m 为二、三叠系交界面,易出现井壁失稳井段,且该井段存在“大肚子”现象。通过循环携砂返出物判断,“大肚子”井段堆积的岩屑滑落形成砂桥造成了下钻遇阻,堆积的岩屑多以细砂为主造成环空堵塞开泵困难。

二、防粘卡工程技术方案

1 使用特殊扶正器修复井壁(正旋)

该井2700m以下井段钻具粘附井壁情况严重,定向钻进粘卡风险极大,钻进至4926m,采用在上、下坡面敷焊了合金齿的外径235.6毫m扶正器,通井划眼修复井壁,改善井筒情况。

使用该扶正器采取3中不同钻组合(大钟摆、小钟摆、高位扶正器组合)进行了通井、划眼修复井壁作业。在2700~2900m井段进行正划倒划作业,该井段为侧钻定向井段,增斜后降斜,增斜井段进行了扭方位操作,狗腿度相对较大。在3800~4000m井段进行正划倒划作业,该井段为钻进期间由于井斜增长,长段定向纠斜,狗腿度相对于其余井段较大。

2 使用特殊加工正旋+反旋扶正器修复井壁

完钻光钻铤钻具组合通井顺畅后,高位接特殊加工正旋+反旋扶正器通井划眼修复井壁,改善井筒情况。

钻具組合:9 1/2"HJT517GK+630*NC560+7 3/4"钻铤*3根+NC561*410+7"钻铤*6根+5"浮阀+5"加重钻杆6根+411×NC52T母+5″非标钻杆219根+ NC52T公×410+5"加重钻杆5根+238mm正旋划眼扶正器(2268m)+5"加重钻杆3根+237mm反旋划眼扶正器+5"加重钻杆27根+411×NC52T母+5"非标钻杆。

划眼井段:4920~5187m,扶正器井段2653~2919m,参数:钻压0~2t,转速40rpm,扭矩80~100,排量25L/s,泵压13MPa。

划眼方式:每根单根划眼3次,倒划1次,其中4981~4991m划眼钻压2~3t,扶正器井段2714~2724m,其余井段划眼无钻压。

3 改变钻具组合

把12柱加重钻杆放置于井段2600~2900m,目的为减少该井段钻具贴壁面积。

鉆具组合: 9 1/2“ 钻头+197mm螺杆+8"无磁钻铤1根+8"无磁悬挂+631*NC560+237mm扶正器+7 3/4"钻铤*3根+NC561*410+7"钻铤*6根+5"浮阀+5"加重钻杆1根(测斜座)+5"无磁承压钻杆1根+5"加重钻杆5根+411×NC52T母+5″非标钻杆+ NC52T公×410+ 5"加重钻杆36根(井段2600~2900m位置)+411×NC52T母+5"非标钻杆。

4 混合钻头

因混合钻头PDC刀翼数的减少,减小了扭矩及其波动,工具面稳定性好;牙轮滚动引起的振动,可减轻定向钻进时的“托压”,能够解决定向钻进机械钻速低、方位不易控制、需要频繁上提下放、调整方位的问题。

在井段4926~5001m使用9 1/2"KPM1642RT混合钻头配合外径197毫m1.5°单弯螺杆定向钻进,进尺75m,平均机械钻速1.05m/小时。

5 钻井液中加入刚性颗粒(核桃壳)+玻璃微珠

改变钻井液润滑思路,在钻井液中适当加入刚性颗粒(定向时确保能够通过螺杆钻具和定向仪器),改变施工作业过程中钻具与井壁的接触状态,使得钻具与井壁的面接触改变为点接触,达到减少摩阻,缓解钻具托压现象。

通井起钻前及短起下钻前注刚性颗粒含量3%封闭浆,封闭井段2400~3300m,3700~4200m。

存储式电测前通井:注入油含8%垫底浆,封闭井段5187~4600m,注入玻璃微珠含量0.5%、刚性颗粒含量3%封闭浆,封闭井段4200~2600m。

下套管前通井:注入浓度3%刚性颗粒、0.5%玻璃微珠封闭浆,封闭井段4500~2600m,注入浓度0.5%玻璃微珠封闭浆,封闭井段5187~4500m;井段2600~5187m油含8% 。

三、取得的效果

5项防粘卡工程技术措施在该井进行了应用,分别取得了不同的效果。

1 特殊正旋扶正器

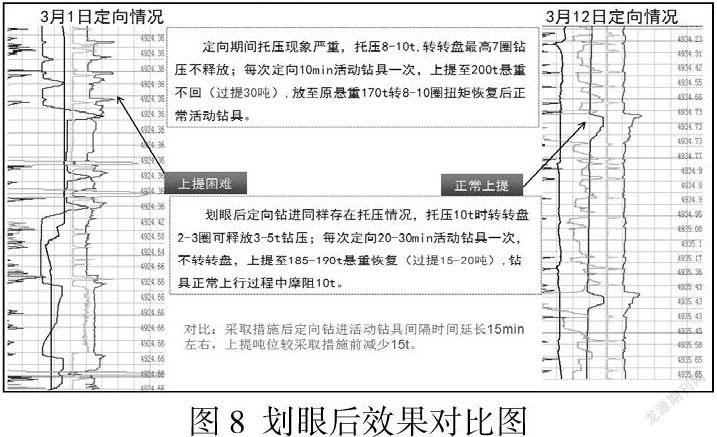

对比同井段使用特殊扶正器(正旋)修复井壁的作业参数,采取措施后定向钻进活动钻具间隔时间延长15min左右,上提吨位较采取措施前减少15t,取得了预期的效果。

2 特殊加工正旋+反旋扶正器

修复井壁后,通过短起下钻验证,发现起下钻摩减少10~15吨,启动摩阻大的现状有所改善,没有取得预期的效果。

3 改变钻具组合

通过改变钻具组合,局部加装5″加重钻杆(340m),增强局部钻具刚性,通过钻进及短起下钻验证:静止后上提、下放摩阻降低大约10~15吨,启动摩阻大的现状有所改善;同时通过改变钻具局部刚性,降低了在侧钻井段,特别是狗腿度高井段形成键槽的可能性。

4 混合钻头

使用9 1/2"KPM1642RT混合钻头定向作业有效解决了因侧钻后井眼轨迹差,井斜稳不住,造成定向托压,无法实施定向作业,井斜降不下来的问题。应用混合钻头+1.50 °弯螺杆后将井斜由3.50度降低至1.00度,平均机速1.05m/h,保证了该井的安全施工。

5 调整钻井液润滑性能

加入刚性颗粒及玻璃微珠,改变钻具与井壁的接触状态,使面接触改变为点接触;改变了摩擦阻力状态,使滑动摩擦改变为滚动摩擦,使得启动摩阻明显减小。对比加入刚性颗粒及玻璃微珠前后的起下钻情况,井段2700~5187m起下钻摩阻情况明显改善,为后续安全施工创造了条件。

四、结论与建议

1)回填侧钻时要保证井眼轨迹平滑,特别是刚开始侧钻井段。侧钻期间不能一味追赶进度,造成频繁纠斜、扭方位,频繁调整轨迹。

2)在侧钻井段,可以适当改变钻具结构,增加钻具局部刚性,避免频繁起下钻作业形成键槽。

3)在钻井液中加入适当玻璃微珠,可以在不影响定向钻进的情况下,明显改善钻井液的润滑性,能够明显减小起下钻作业中启动摩阻大的现状。同时在钻井液中加入适量的玻璃微珠及刚性颗粒不会影响存储式测井。

4)钻进作业中,在钻井液中加入适量的玻璃微珠及刚性颗粒,只能改善循环过流时的井下摩阻,当玻璃微珠及刚性颗粒被排干净后,井下摩阻会恢复原状。

5)一旦侧钻井眼轨迹不好,每次起下钻需要倒换被磨损井段钻具,防止钻具事故。

参考文献

[1]胡茂中,鄢泰宁.FN-1井复杂条件下深井侧钻技术分析[J].探矿工程(岩土钻掘工程) ,2002,01:47-48.

[2]吕广,韩雪银, 孙晓飞.渤海油田A井卡钻事故的处理[J].石油化工高等学校学报,2018,31(2):70-75.

[3]李三庆; 李念节.塔北地区预防处理卡钻事故的实践与认识[J].钻采工艺.2002,23(5):93-94.

[4].杨光,韩佩章 混合钻头在榆 42- 5H3井的应用试验.钻采工艺[J].2016,39(3) :113-115.

[5]刘强,贺明敏,黄 媚.川中须家河组牙轮-P D C混合钻头钻井提速实践.钻采工艺.2016,39(6):7-10.

川庆钻探工程有限公司新疆分公司 新疆维吾尔自治区省 库尔勒市 841000