柔性阵列式压力传感器的制备研究*

刘双斌, 秦会斌

(杭州电子科技大学 新型电子器件与应用研究所,浙江 杭州 310018)

0 引 言

传感器作为各种设备感知外界环境的重要工具,充当着设备的“眼”、“耳”、“鼻”和“皮肤”。压力传感器作为传感器家族的一支,充当着不可替代的角色。随着各种设备的智能化,对外感知能力的要求越来越高,不仅仅需要感知压力的大小,还需要感知压力的施加位置和分布范围,同时压力传感器的附着面也不再仅仅限制于平整规律的物体表面。因此,需要一种不仅可以检测点压力、区域压力分布,还可适应不同附着表面的柔性压力传感器[1~3]。

近年来,柔性阵列式压力传感器得到人们的关注,并对其进行了相关研究。卢凯[2]制备了三明治结构的压电阵列传感器,敏感层为聚偏氟乙烯和三氟乙烯共聚物压电薄膜,在压电层表面通过光刻工艺制备了表面铝电极阵列,该传感器为4×4传感器阵列,电极尺寸为1.4 mm×1.4 mm,力电性能良好。张帅等人[3]设计了一种压电式阵列传感器用来对羽毛球从不同高度落下时击打的位置和打击力度的大小进行检测,该传感器压电层采用无纺布涂布分散于N—甲基吡咯烷酮的PVDF溶液,具有良好的线性度。郭士杰等人[4]采用带状导电布作为上下电极,交叉垂直分布制作了电容式阵列式传感器,传感器大小为500 mm×500 mm,32像素×32像素,单个传感单元尺寸为15 mm2,在0~70 kPa范围内线性度较好。Pand C等人[5]采用医用胶带为上级板材料,制备了微结构化阵列在传感器下级板,极大提高了传感器分辨率和灵敏度。在柔性压力传感器的阵列化研究方面已经取得的一定的研究成果,尤其是传感单元的微结构化,但是普遍存在着制备工艺复杂、尺寸过大、集成度较低、阵列封装困难以及可拼接性差等问题。

本文提出了一种十字交叉型阵列式柔性压力传感器,压敏层制备时使用纳米(nm)级的乙炔炭黑和镀银玻璃微球混合填充[6]绝缘硅橡胶,电极阵列采用单面镀铝的聚对苯二甲酸乙二醇酯薄膜(PET/AL)进行图形化处理获得。此外,为便于测试应用,设计了一种基于LabVIEW的测试系统。

1 传感器设计

柔性阵列式压力传感器采用电极—压敏层—电极的“三明治”结构。选用导电性能优异的铝薄膜作为电极材料,选用耐摩擦、耐多数有机溶剂,广泛应用于包装领域的PET作为传感器的封装保护层。选用低压缩永久变形、弹性强的双组份室温硫化硅橡胶作为绝缘柔性基体,在基体中填充导电填料制得柔性压敏层。

1.1 电极阵列设计

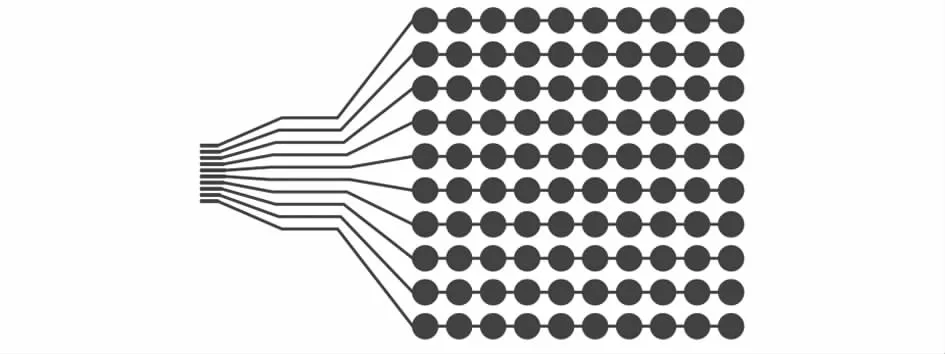

电极阵列采用如图1所示的共行/列结构,上下电极呈十字交叉形式封装。这种形式的电极,选择相应的行和列即可获取相对应的阵列点信号,省去了大量电极引线。为便于后续的电气连接,使后续的电气连接牢固且易插拔,电极引线设计成了适应于线间距0.5 mm,线宽0.35 mm的FPC插座规格的接口。

图1 电极阵列结构

电极阵列的制备工艺方面选择采用了丝网印刷[7]、酸刻蚀工艺,基本制备流程如图2所示。PET/AL薄膜仅为20 μm,本身柔韧性较好,丝网印刷时需寻找平整且兼具粘结力的薄膜支撑体。实验实践发现采用783溶剂擦拭后,镀有RAL7032卵石灰面漆的金属板表面具备粘结性,可作为PET/AL薄膜支撑体。电极阵列的具体制备过程如下:

图2 电极阵列制备流程

1)备片时将薄膜贴附在擦试过783溶剂的金属板上;

2)采用制备好的具有图1所示阵列结构孔的丝印网版,印刷油性油墨到薄膜的铝箔面;

3)配置合适浓度的稀盐酸,刻蚀掉裸露在外的铝箔;

4)首先用清水冲洗干净铝箔上的盐酸,再用酒精清洗液,清洗油性油墨,最后用清水洗净并干燥处理;

5)将刻蚀好的PET基铝电极从金属板支撑体剥离即得阵列式电极。

1.2 压敏层导电橡胶制备与测试

实验材料和仪器:CXD—SG30S15型镀银玻璃微球,107室温硫化硅橡胶,纳米乙炔炭黑,气相硅,硅烷偶联剂KH560,TMG216二月硅酸二辛基锡,正己烷;电子天平,超声波分散仪,机械搅拌器,KTQ—II可调式涂膜器、LCR数字电桥、拉压力试验台。

采用机械共混法制备压敏层的工艺流程如下:首先称取占硅橡胶质量12 %的镀银玻璃微球至正己烷溶剂中,机械搅拌3 min,称取5 %的乙炔炭黑混合搅拌10 min,超声波分散20 min后待用,记为A。然后称取适量硅橡胶,添加正己烷低速搅拌2 min至均匀,添加硅烷偶联剂机械搅拌5 min后待用,记为B。待A溶液冷却后补足正己烷并搅拌2 min,添加1.5 %的纳米气相硅,继续搅拌5 min至混合均匀。添加B溶液至A中低速搅拌10 min至均匀,添加TMG216硫化剂、交联剂,再次充分搅拌15 min得到待涂膜胶液。最后涂膜器设置为0.5 mm进行涂膜,室温放置一段时间使其自然固化完成,得到压敏层试样。

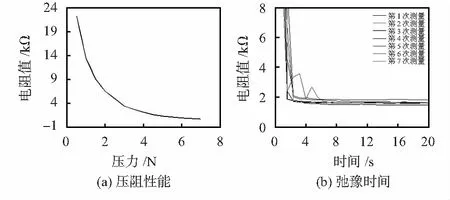

用数字电桥和拉压力试验台对制备的压敏层进行压阻和弛豫时间测试[8~10],结果如图3所示。图3(a)可以看出,随着压力增大,传感器灵敏度[11]逐渐下降,在5 N范围内压阻性能较好,压力达到7N时仍表现出一定的负压阻特性。图3(b)为施加恒定的压力下,连续重复7次实验对电阻值随时间的变化曲线的统计结果,可以看出连续7次实验阻值均稳定在2 kΩ左右,可重复性较好,连续6次施加恒定的力,电阻稳定时间在2 s左右。

图3 压阻性能和弛豫时间测试

1.3 传感器封装

阵列式压力传感器的封装效果的好坏直接影响着传感器的压阻性能。在实际实验的基础上,提出了图4所示的封装方式。图中的压敏传感单元组装到柔性双面胶中形成中间压敏层,然后与上下电极通过双面胶粘贴封装。

图4 阵列式传感器封装

为了便于对双面胶进行图形化设计,采用了双面带离型纸的双面胶。具体封装过程如下:首先在制备的压敏层薄膜上用直径3 mm的打孔器打孔,获得所需的压敏圆形垫片;其次用打孔器在双面胶上按电极阵列打孔,获得图形化的双面胶;然后撕掉双面胶的离型纸对准PET/AL电极阵列粘贴牢固,并用镊子将压敏圆片组装到图形化的双面胶圆孔中;最后撕掉离型膜,将上电极与下电极呈90°对准粘贴,传感器阵列封装完成。

采用PET基铝箔制备的电极阵列,电极与PET薄膜贴附牢固,较大程度上避免了传感器阵列变形过大造成的电极损坏,同时电极表面覆盖的PET薄膜性能优异,起到保护电极的作用。采用这种方式进行封装,图形化定制的双面胶不仅起到粘接上下电极和中间敏感层的作用,而且阻隔了敏感单元之间相互干扰。

1.4 阵列式传感器系统测试

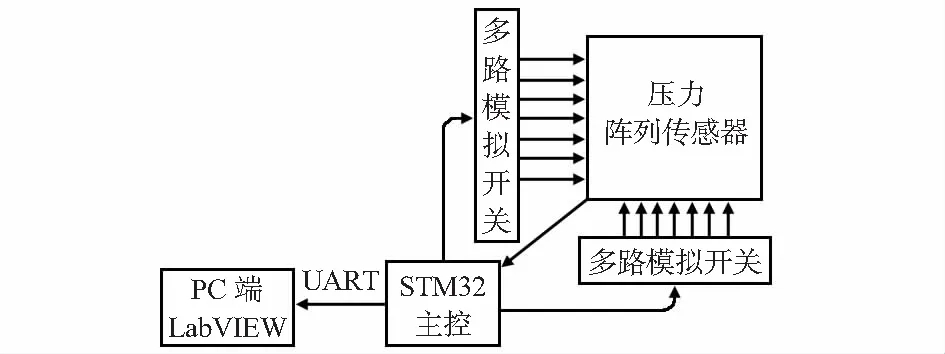

本文中制备的柔性压力传感器阵列有10×10共100个阵列单元,若想要快速获取传感器上施加力的大小和位置,必须快速扫描读取到每一个阵列点的电阻信号。经过综合分析,本文设计并采用了图5所示的阵列信号检测系统。

图5 阵列检测系统总体设计

图5中的行列信号多路模拟开关均为采用两片CD4051BE八选一多路模拟开关,并通过非门74HC04搭建成的十选一多路模拟开关。主控采用意法半导体公司的STM32F103VET6微处理器,其丰富的库函数和硬件资源可以在很大程度上缩短开发周期。多路模拟开关的多路选择信号连接至STM32主控IO口,编程控制IO端口的电平高低来控制模拟开关的通断,进而完成传感器阵列的逐行逐列扫描,并将各个阵列点的信号模拟输入主控,完成模数转换后存储。当完成整个阵列点的扫描后,通过UART串口将存储的数据顺序传送至PC端。

PC端基于LabVIEW设计了用于数据接收和分析的上位机系统。在该上位机中对数据进行数组存储、字符串至十进制转化等处理后,采用便于读取的强度图和三维柱状图两种方式进行测试结果显示。

图6为阵列式传感器信号测试实验,将阵列式压力传感器与硬件测试电路连接,并在传感器上放至一个打孔棒,通过测试系统对其压力大小和压力分布进行测试。测试实验中,以200 ms的时间间隔对所有阵列点进行一次重复扫描。实验表明,制备出的阵列式压力传感器可以较好地与测试系统配合完成施加压力大小和位置的检测。

图6 阵列式传感器信号测试实验

2 结束语

1)相对于在柔性基体上印刷银浆等导电材料制得的电极材料,单面镀铝PET/AL铝箔作为柔性电极材料,制备工艺更加简单且电极材料与柔性基体粘接更加牢固,可以承受更大范围的变形。

2)在压敏层导电橡胶的制备过程中,采用了纳米乙炔炭黑和镀银玻璃微球作为导电填料。其中,镀银玻璃微球的密度介于金属系填料和炭黑之间,充分结合了金属系和碳系填料各自的优势。填充纳米气相硅,改善压敏导电橡胶的弛豫时间,使弛豫时间降到了2 s左右。

3)采用共行/列的电极阵列设计,减少了电极引线;设计了兼容0.5mm间距FPC插座标准的电极引线接口,传感器的电气连接变得更加牢固且简单。

4)图形化定制柔性双面胶,既可以作为粘接上下电极和中间敏感层的粘合剂,也可以作为中间压敏单元的绝缘隔膜,隔绝相互干扰。

5)基于LabVIEW及相关软、硬件搭建了阵列式传感器信号测试系统,可实现传感器施压信号的大小和位置的快速检测。