基于虚拟轴的蜗杆砂轮磨齿机联动轴误差等效补偿方法*

何 坤 何晓虎

(重庆工商大学制造装备机构设计与控制重庆市重点实验室,重庆 400067)

随着现代机床加工技术的发展,误差补偿技术已成为精密加工技术的重要支撑[1-2]。为了提高机床加工精度,最初使用的是误差预防技术,通过提高机床硬件的制造精度减少加工误差,成本高且提升难度大。而误差补偿技术是通过人工制造新的误差来补偿加工误差,不仅成本低廉,且实施难度较低,因此在现代机床加工中应用广泛。

齿轮高效加工技术主要是采用啮合原理进行展成包络加工,在展成运动过程中必须保证刀具与齿轮具有高精度啮合关系,构成展成联动关系。数控制齿机床啮合关系的实现与普通数控机床不同,普通数控机床各轴按给定的位移-时间函数变化,而数控制齿机床工件轴需要与其他给定了位移-时间函数的轴联动,即工件轴位移要随其他轴位移的改变而改变。从控制工程观点看,普通数控机床属于程序控制,而数控制齿机床还包含有跟随控制。数控制齿机床的跟随控制功能是由电子齿轮箱实现,与复杂、笨重、传动比固定且精度保持性不高的实体齿轮箱不同,电子齿轮箱实质为一个软件模块。启用电子齿轮箱后,因限于其跟随控制特点,无法实现某单一运动轴的主动控制。因而,传统程序控制模式下的轴误差补偿方法——叠加指令法[3-4],无法用于联动轴的误差补偿。任永强等[5]基于数控系统坐标系的偏移功能,研制了满足实际要求的误差补偿系统,但该方法实施条件苛刻,需要提供数控系统最高权限对底层代码进行更改,操作难度极大。

针对蜗杆砂轮磨齿机的联动轴误差补偿难题,提出了一种基于虚拟轴的联动轴误差等效补偿方法,建立等效补偿模型,利用虚拟轴的理论运动带动跟随轴完成对联动轴误差的补偿。不需要增加任何外部硬件设施,降低了补偿难度及成本。

1 增设虚拟轴的电子齿轮箱模型

1.1 电子齿轮箱虚拟轴的提出

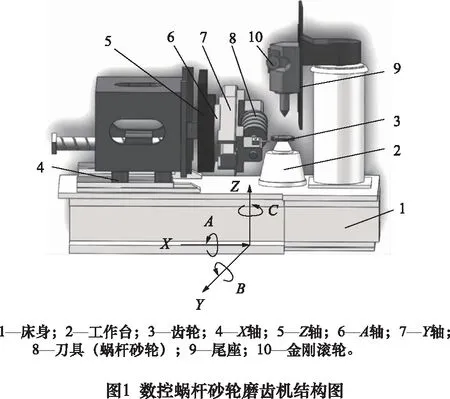

图1为蜗杆砂轮磨齿机示意图,该机床为10轴5联动数控磨齿机,机床的主要运动轴包括3个直线轴(X、Y、Z轴)和3个旋转轴(A、B、C轴)。其中3个直线轴用于调整砂轮的空间坐标位置,A轴用于调整蜗杆砂轮的安装角,B轴为蜗杆砂轮旋转主轴,C轴为工件旋转轴。各轴能够独立驱动,亦能够根据需要利用电子齿轮箱实现多轴的联动。蜗杆砂轮磨齿过程中,共需3个啮合联动运动:①蜗杆砂轮与齿轮配合旋转的展成运动,为B轴与C轴的联动(如图2所示);②蜗杆砂轮沿Z轴方向的竖直进给运动与齿轮的附加转动,为Z轴与C轴的联动;③蜗杆砂轮沿Y轴方向的移动与齿轮的附加转动,为Y轴与C轴的联动。所有的联动关系都是通过电子齿轮箱实现,电子齿轮箱中的联动轴根据驱动方式的不同分为主动轴和跟随轴,跟随轴有且只能有1个(C轴),3个主动轴(X、Y、B轴)分别根据各自与跟随轴的联动系数驱动跟随轴进行运动,从而构成联动关系。通过数控编程设定好C轴与3个主动轴间的联动系数后,蜗杆砂轮磨削的电子齿轮箱即设定完成,此时不能对电子齿轮箱中的任一主动轴进行单独控制,且不能对跟随轴进行主动控制,即联动轴的误差不能直接进行补偿。

针对电子齿轮箱中联动轴的误差补偿问题,在数控系统中定义一根虚拟轴(SIM1轴),区别于典型的机床运动轴,虚拟轴没有特定的伺服驱动装置与之相连,但可通过数控编程控制进行理论运动。利用虚拟轴不需要实际运动轴的特点,将虚拟轴作为理论联动轴写入电子齿轮箱中,通过建立等效误差换算模型将联动轴的误差映射至虚拟轴上,利用虚拟轴的理论运动带动跟随轴实现误差的等效补偿。

1.2 增设虚拟轴的电子齿轮箱模型

图3为带有SIM1轴的电子齿轮箱联动模型,其中增设的SIM1轴作为主动轴,其跟随轴亦为C轴。构建联动模型的重点是计算联动系数,根据蜗杆砂轮磨齿的连续展成啮合原理,建立各主动轴与跟随轴的运动关系,推导出对应的联动系数。

(1)主动轴Y、Z、B轴与跟随轴之间的联动系数

(1)

式中:SYC为Y轴与C轴的联动系数,β1为刀具螺旋角,td为刀具的分度圆直径,tz为刀具头数,gz为被加工齿轮齿数。

(2)

式中:SZC为Z轴与C轴的联动系数,为齿轮螺旋角,gd为齿轮的分度圆直径。

(3)

式中:SBC为B轴与C轴的联动系数。

(2)主动轴SIM1轴与跟随轴之间的联动系数

因为虚拟轴不需要特定的伺服驱动装置与之相连,只可编程控制其进行理论运动。为简化后续的等效误差换算模型,直接将SIM1轴增设在跟随轴C轴上,由SIM1轴带动C轴旋转,解决跟随轴不能直接驱动的问题。

SSC=1

(4)

式中:SSC表示SIM1轴与C轴的联动系数。

2 联动轴误差等效补偿方法

根据电子齿轮箱联动关系,将各联动轴的误差补偿量等效换算为虚拟轴的运动量,再利用虚拟轴的理论运动带动跟随轴实现联动轴的误差补偿。

2.1 联动轴补偿量换算模型

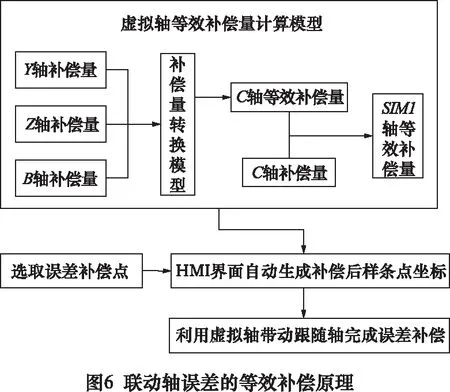

因增设的SIM1轴为虚拟理论运动轴,不存在运动误差。有运动误差的联动轴包括:两个直线运动轴(Y、Z轴)和两个旋转运动轴(B、C轴),利用联动关系将各轴的运动补偿量换算为虚拟轴的等效补偿量。由于SIM1轴与跟随轴C轴的联动系数为1,因此可直接利用式(1)~(3)将主动轴(Y、Z、B轴)的补偿量换算为SIM1轴的等效补偿量,再与C轴的补偿量线性叠加为最终的等效补偿量。

δSIM=δYSYC+δZSZC+δBSBC+δC

(5)

式中:δSIM为SIM1轴的等效补偿量,δY、δZ、δB、δC分别为Y、Z、B、C轴的误差补偿量。

2.2 补偿点规划及补偿实现机理

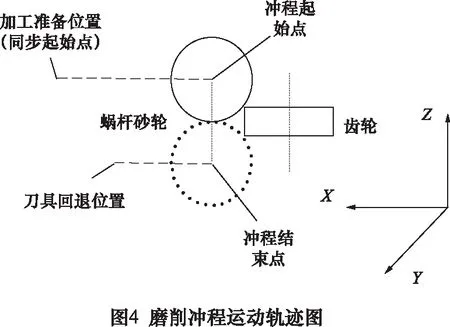

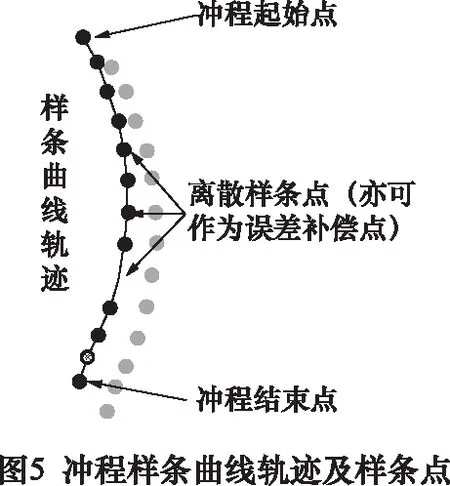

蜗杆砂轮磨齿机的主要进给运动为砂轮沿Z轴方向的竖直冲程运动(如图4所示),磨削常规齿轮时该运动为连续的直线运动,但磨削齿向修形齿轮时该运动轨迹由一系列样条点构成(如图5所示)。因此可直接将冲程样条点作为联动轴误差的补偿位置,在样条曲线轨迹的数控程序中,加入SIM1轴的等效误差补偿量实现联动轴的误差补偿。而针对常规齿轮磨削过程,可将连续直线运动轨迹等距离离散为一系列样条点进行误差补偿。

数控程序中的样条曲线运动轨迹均由数控系统计算后自动生成,将联动轴误差计算模型及等效补偿量换算模型写入数控系统的人机操作界面中,自动生成带SIM1轴等效补偿量的磨削冲程样条曲线。磨削齿轮时调用该样条程序,利用SIM1轴的理论运动带动C轴完成对联动轴的误差补偿,其实现原理如图6所示。

3 误差补偿实验

3.1 误差补偿实验方案

为验证该补偿方法的有效性,在YW7232数控蜗杆砂轮磨齿机(图1所示)上进行了机床联动轴误差的补偿实验。被加工齿轮参数为:模数2.25 mm,齿数71,齿面压力角20°,螺旋角21.8°,齿宽24 mm。

主要实验步骤包括:

(1)根据实验需求,采用现有的数控机床误差建模理论[6-8],建立蜗杆砂轮磨齿机的综合误差模型,并进行相应的误差参数辨识[9-10]。

(2)在数控系统中增设SIM1轴,并完成轴的系统参数设定,建立图3所示的电子齿轮箱联动模型。

(3)利用电子齿轮箱中的联动系数,建立联动轴补偿量换算模型。

(4)将所建立的综合误差模型及联动轴补偿量换算模型写入数控系统人机界面程序中,自动生成带SIM1轴等效补偿量的磨削冲程样条曲线。图7为带联动轴误差等效补偿功能的人机界面程序。

(5)在齿轮磨削过程中调用带误差补偿的磨削冲程样条曲线数控程序,完成对齿轮的磨削加工。

3.2 补偿结果分析

为确保补偿结果的准确性而并非偶然性,分别从两个方面对补偿结果进行分析。一是通过对加工后的齿轮进行测量,直接反映出补偿效果;二是通过对机床轴联动误差的测量间接反映出补偿效果。

使用Klingenberg P65齿轮检测中心对误差补偿前后加工的齿轮分别进行测量。在齿轮圆周上选取序号为1、20、40、60号齿槽进行测量,并分别测量同一齿槽的左右齿面,测量项目包括:齿廓偏差、齿向偏差、齿距累积误差,检测结果如图8所示。分析误差补偿前后齿轮检测的各项数值,求出其平均值,并估算其精度等级(如表1所示)。通过对比补偿前后的齿轮测量结果可知,采用虚拟轴的等效误差补偿方法效果明显。

使用RENISHAW型号为QC10的球杆仪对误差补偿前后的磨齿机床进行误差测量,其分辨率可达0.1 μm,测量范围为±1 mm,精度可达±0.5 μm。试验时在机床工作台上进行ZY平面误差测量,测量参数为:

表1 齿轮检测结果分析

测量半径100 mm,进给率1 000 mm/min,采样速率41.667 Hz。其测量结果如图9所示,其中图9a和b是补偿前机床的测量结果,每格为10 μm;图9c和d是补偿后机床测量结果,每格为2 μm。图9a和c是运行值;图9b和d是拟合值。

根据运行数据检测及拟合分析,得到补偿前后机床圆度和位置误差的变化量(如表2所示)。对比补偿前后的机床检测结果可以看出,基于虚拟轴的蜗杆砂轮磨齿机联动轴误差等效补偿方法效果明显,可有效地提高机床的加工精度。

表2 机床检测结果分析

4 结语

(1)本文提出了一种基于虚拟轴的蜗杆砂轮磨齿机联动轴误差等效补偿方法。在机床的数控系统中增设一根虚拟轴(SIM1轴)为主动轴,根据电子齿轮箱中的联动关系建立联动轴误差的等效补偿模型,利用虚拟轴的理论运动实现对联动轴误差的补偿。

(2)在YW7232数控蜗杆砂轮磨齿机上进行了误差补偿实验,通过对加工后齿轮精度的测量,显示误差补偿后齿轮的加工精度提升了1级;通过对机床联动轴运动精度的检测,显示误差补偿后机床的圆度及位置误差分别由50.2 μm、196.5 μm减小至14.1 μm、98.2 μm,验证了该方法对联动轴误差的补偿效果。

(3)本文的等效补偿换算模型可根据机床结构及加工工艺的变化而改变,具有很强的扩展性,因此本方法也适用于其他机床的联动轴误差补偿。